加热式差分热电阻水位传感器动态特性仿真

蒋永强

(广西防城港核电有限公司,防城港 538002)

加热式差分热电阻水位传感器的动态特性是指其在不同的条件下的温度性能表现。由于传感器具有加热部分和测量部分[1],因此其动态特性会受到多种因素的影响。其中加热部分动态特性受到加热功率和热时间常数的影响;测量部分动态特性受到环境温度、液体温度、液位变化等影响。环境温度等的变化影响,会降低传感器的测量精度。为了保证其在实际应用中的性能表现,需要针对实际情况展开仿真和优化设计。

文献[2]提出基于七芯光纤的高灵敏度液位传感器,根据光纤相位差获取环境水溶液水位变化情况下传感器动态特性,实验结果表明,水位变化与传感器的动态特性之间存在较大关联,但该方法只能在一定范围内有效测量水位变化,如果水位变化过大或者超出传感器测量范围,容易降低测量精度。文献[3]提出固相浓度电容传感器特性分析与结构参数优选方法,构建传感器三维模型,对传感器灵敏度场分布特性进行分析仿真,根据传感器测量环境指标影响计算水平范围,减少水位测量误差,但是固相浓度电容传感器结构相对较为复杂,包括多个电极和介质层,在测算过程中容易增加故障风险。基于此,提出加热式差分热电阻水位传感器动态特性仿真。

1 传感器测量原理分析

1.1 传感器结构

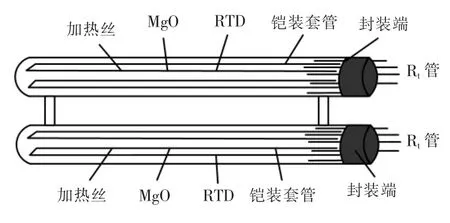

加热式差分热电阻水位传感器的简单结构如图1 所示。

图1 传感器结构图Fig.1 Sensor structure diagram

该传感器的主要组成部件为含有金属套管、电阻加热丝、热电阻纯镍丝以及绝缘材料组成的铠装测量管Rt和参考管Rrt等敏感元件[4],在Rt内加热丝不通电的情况下将其作为传感器运行过程中的敏感元件。

1.2 传感器测量原理和计量公式

图2 所示为传感器的水位测量原理。图中L 为电阻总高度(即量程),L1和L2为传感器热电阻在水中和空气中的高度,T环水和T环气为传感器测量环境的水温和气温,ΔTt水和ΔTt气为Rt管在水中和空气中将加热丝通电加热后,其热电阻温度各自的升高值。

图2 传感器水位测量原理Fig.2 Principle of sensor water level measurement

温度为0℃时,单位长度h0内热电阻丝的电阻计算公式为

式中:σ 和D 分别为热电阻丝的电阻率和截面积。

暂不考虑实际工况下热电阻的膨胀[5-6]现象,在温度系数为α(1/℃)的前提下计算参考管中热电阻的总电阻R环t:

由此得到其差分值ΔRt:

设定热电阻总高度L=L1+L2,并利用上式获取水位高度L2:

式中:ΔRt、ΔTt气、ΔTt水为传感器的测量值;σ 和α 为常数。在加热功率和环境温度范围一定的情况下,ΔTt气和ΔTt水是一种恒定的状态,且L2与ΔRt之间是一种线性关系,由此可以将上式改写为

2 传感器温度动态特性分析

从上述加热式差分热电阻水位传感器的测量原理分析可知,该类型传感器的液位(即水位)测量本质依附于温度/温差,不同的热时间常数[7]、传热方式、环境温度以及液位变化都会对加热式差分热电阻水位传感器的温度动态特性产生影响,为此所提方法以上述分析为基础,展开不同因素下的传感器温度动态特性分析。

2.1 热时间常数变化下温度动态特性分析

2.1.1 动态响应时间模拟

随着响应时间的改变以及液位的升降,传感器在水中浸没时或在空气中暴露时的温差输出值会随之降低,即:

式中:ΔTy=ty-t0,ΔTq=tq-t0,ty、tq分别为2 种表现状态下传感器的中心温度,t0为目标介质温度。假设温度从t 上升到dt,并用C、m 分别代表研究传感器的平均比热以及自身质量,G 表示其整体面积,则在ν 时刻的dν时间间隔内,传感器的动态响应时间特性变化情况为

式中:α 为热系数。上式表明,对于一定的加热式差分热电阻水位传感器和环境状态,当ΔT0确定时,响应时间会随之减小,通过改变ΔT0值改变响应时间,由此可以将ΔT0作为液位判断阈值。

2.1.2 温度动态特性分析

在加热式差分热电阻水位传感器的测量过程中,水位传感器的表面换热热阻大于自身内部的导热电阻。当对传感器进行加热时,它的表面和内部会迅速达到相同的温度,因此其一瞬间的内外温度场是一致的,将温度动态特性响应过程中的温度和时间常数作为一种一元函数关系,根据热力学原理获取传感器在加热过程中受时间常数影响的热力学模型[8]:

式中:T(t)为t 时刻传感器的测量温度;T∞为t=∞时刻内传感器的平衡温度;TC为时间常数。

定义传感器起始温度和稳定后温度之间的温差为

将其代入模型得到t=-TC×ln((T∞-T0)/ΔT),±C为传感器的测量精度,当温度从T0上升到T∞±C时,y=1-(1/e)=0.632,该公式代表的是水位传感器在热时间常数变化下传感器的温度动态特性变化情况。

2.2 不同传热方式下传感器温度动态特性分析

不同传热方式下加热式差分热电阻水位传感器热电偶的动态响应是分析其温度动态特性的关键,由此展开以下分析。

2.2.1 对流传热方式下温度动态特性分析

根据加热式差分热电阻水位传感器热电偶的对流传热特性,建立其能量平衡方程以描述其温度动态特性:

式中:S 和σ为传感器热电偶表面积和密度;Te为一个恒定温度场;T 为热电偶指示温度;ht为热电偶表面传热系数。

2.2.2 辐射传热方式下温度动态特性分析

如果传感器的热电偶采用脉冲激光辐射传热,那么热电偶会通过与周围空气的对流产生热交换QD,此时在激光照射下,热电偶会吸收激光能量Q,并产生净辐射换热量QG,在此基础上利用式(11)获取其能量平衡方程:

在不考虑热电偶自身热传导的情况下,热电偶的吸收率α 和其表面的发射率ε 处于恒定状态,由此获取其瞬态特性下的能量平衡方程:

式中:ζ 为玻尔兹曼常数;I 为激光功率密度;h2为热电偶与传感器所暴露的空气之间的表面传热系数。

3 仿真实验与结果分析

为了验证加热式差分热电阻水位传感器温度动态特性仿真的整体有效性,需要对其展开测试。

在MATLAB 仿真软件中设置仿真环境,选择一个含有PT100 热电阻的加热式差分热电阻水位传感器作为测试对象,将研究传感器放在水箱内,采用精密电流测定仪对Rrt值展开测量,并通过向恒流源供电或加热Rr获取Rt的最终数据,随即求得Rt和Rrt的平均值,利用ΔRt=(Rt-Rrt)求出热电阻差ΔRt值。在加热电流恒定的条件下展开水位上升/下降2 种工况的测试,首先排空测试水桶内的介质(水),将测试传感器加热到满足工作条件的热平衡后开始实验,使用MATLAB 仿真软件在一定的水位间隔ΔL 内读取和处理传感器的输出数据,并展开其温度动态特性仿真分析,测试结果如图3 所示。

图3 传感器热电阻差变化曲线Fig.3 Variation curve of thermal resistance difference of sensor

图3 显示了ΔRt随L 的变化,其拟合结果基本上是一条直线,由此验证1.2 小节理论计量公式的准确性。

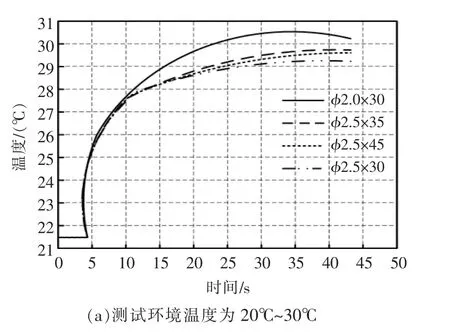

为了分析环境温度与加热式差分热电阻水位传感器温度动态特性之间的影响关系,实验将传感器的恒温设备作为温度源,通过油浴制造20℃~90℃的变温环境,将多路温度测试仪中的一个探头插入恒温设备中,分别改变传感器的测量长度和直径以及恒温设备的设定温度,按照实验步骤得到直径(cm)和长度(cm)为φ2.5×30,φ2.5×35,φ2.0×30,φ2.5×45,测试环境温度在20℃~30℃、25℃~50℃、20℃~70℃的实验数据,获取传感器在不同长度直径以及温度下的阶跃响应曲线,由图4 说明。

图4 不同室温下传感器动态性能响应曲线Fig.4 Dynamic performance response curves of sensors at different room temperatures

从图4 中可以看出,不同温度下的响应曲线整体都是呈现先剧烈上升再逐渐平缓的状态,说明传感器的温度动态特性与其环境温度之间具有较大的关联,温度对其温度动态特性的变化影响较大,温度越高曲线越平缓,温度越低,曲线越陡峭。可以结合实际工况适当调节传感器的工作环境温度,使传感器达到最佳的工作状态。

传感器的响应时间是衡量其动态性能是否有实用价值的重要指标,为了展开后续实验,在通电加热并保持恒流稳定后,将传感器的敏感元件插入到不同深度的水中,并记录不同水深下传感器的差分热电偶输出值,具体如图5 所示。

图5 不同水深时传感器温差响应曲线Fig.5 Temperature difference response curve of sensor at different water depths

分析图5 可知,在水深≥3.5 cm 时水开始淹没传感器的敏感点,而此时传感器的温度差异迅速低于水温,实测结果表明,研究传感器在水位逐渐上升时的响应时间仅需要几秒,当水位开始下降时,响应时间较长,实验结果清楚地表明加热式差分热电阻水位传感器的动态性能受到水位变化的影响也较大。因此在控制传感器测量环境温度的同时,也需要针对不同的水位调节传感器的工作方式和性能。

根据实际情况和传感器温度动态特性的影响因素分析,对水位传感器工作模式展开相应调节,水位的测量方法与2.2 小节相同,采用下发上收的方式激励这几个传感器执行工作,随机在容器内加入或者排出水,并采用直尺读出此时的实际水位值(±1 mm),并与2.2 小节测量方法测量后的水位值对比,分析其误差范围,验证所提方法的分析结果是否合理,分别选取10 个随机水位值展开测试,结果如表1 所示。

表1 测量误差对比结果Tab.1 Comparison result of measurement error

从表1 中的各项数据中可以分析出,所提方法验证的传感器温度动态特性影响因素在经过一定优化调节后,测量值和实际水位值之间的误差明显降低了很多,最大误差仅为-0.08 cm,能够在符合自身精度的条件下快速地获取其对应的测量时间常数,提高测量的准确率和效率,测量相对误差的平均值为0.03 cm,为日后的实际水位测量提供了一定的理论和实验依据。

4 结语

为提升加热式差分热电阻水位传感器的测量精度,进行加热式差分热电阻水位传感器动态特性仿真研究。通过对加热部分和测量部分温度动态特性的分析,可以深入了解加热式差分热电阻水位传感器的性能表现以及优化设计的方向。通过对该传感器的测量原理和温度动态特性分析仿真能够明确其未来优化方向,为该类型传感器的实用性能提供良好基础。