基于概率约束的超声相控阵输煤机工伤缺陷检测

王雁军

(国家能源集团国电电力发展股份有限公司,北京 100101)

输煤机是火力发电厂的重要设备之一,其运行状态直接影响到煤炭的输送质量和效率。然而,由于长时间高强度的工作,输煤机容易出现各种故障,如皮带跑偏、打滑、撕裂等,这些故障不仅会影响煤炭的输送,严重时甚至会导致整个火力发电厂的停机。因此,对输煤机进行缺陷检测具有重要意义。

针对输煤机缺陷检测问题,很多相关专家和学者对此问题进行了研究[1],提出了利用多元变模式分解算法诊断机械设备工伤缺陷解决方案[2],研究了超声相控阵技术对小口径接管座角焊缝检测技术[3]以及奥氏体不锈钢窄间隙焊缝侧壁未熔合相控阵超声检测技术[4],但已有方案仍然存在检测实时性低、识别误报、漏报等不足。因此,本文提出了基于概率约束的超声相控阵输煤机工伤缺陷检测技术,以实现准确检测其各种面状和体积状工伤缺陷。本文分析了平面和凸面2 种相控阵列的声压和声场分布情况,并将回波信号的数据存储深度作为输煤机工伤缺陷的判断依据。建立了基于超声相控阵的输煤机工伤缺陷检测模型,通过不同模块之间的相互作用,实现对输煤机工伤缺陷的精准检测。此研究为输煤机的稳定运行提供了有力支持,提高了煤炭的输送质量和效率,降低了企业的运营成本和风险。

1 输煤机工伤缺陷事件发生概率计算

输煤机主要由输送带、滚筒、清扫装置、托辊组以及机架构成。通过向滚筒施加动力,带动围绕在滚筒上的输送带连续运动,完成煤炭的输送工作。在该过程中,输煤机会发生不同类型的工伤缺陷。为了更好地了解和预防这些缺陷,需要精确地计算这些缺陷事件发生的概率。通过计算缺陷概率,可以判定输煤机的运行状况,预测可能出现的问题,并采取有效的措施来预防和解决这些问题,提高输煤机的运行效率和安全性。

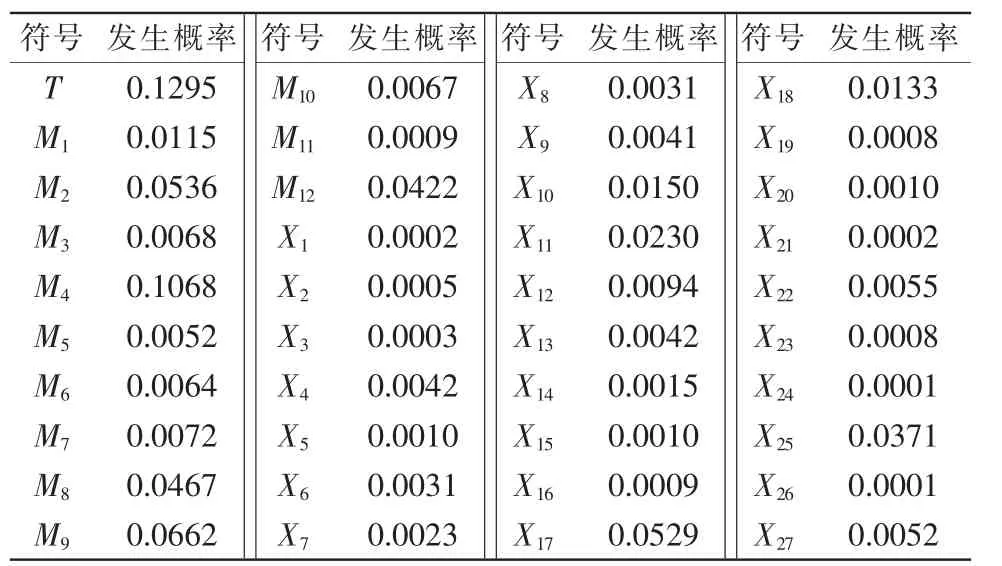

输煤机工伤缺陷事件类型及代表符号如表1所示。

表1 输煤机工伤缺陷事件类型及代表符号Tab.1 Types and representative symbols of work-related injury and defect events in coal conveyors

表1 中,输煤机工伤缺陷T 为工伤缺陷类型总称,其余工伤缺陷事件之间存在“或”的逻辑关系,由此可得输煤机工伤缺陷的布尔代数表达式为

每类工伤缺陷事件之间相互独立,作为T 的最小割集。通过分析每类工伤缺陷事件,确定输煤机的实际运行状况。输煤机工伤缺陷事件之间存在“或门”的关系[5],由此可确定工伤缺陷事件发生概率Q:

式中:Bn为输煤机工伤缺陷事件类型;n 为工伤缺陷事件数量。通过式(2)得到每类输煤机工伤缺陷事件发生概率,如表2 所示。

表2 输煤机工伤缺陷模型事件发生概率Tab.2 Probability of occurrence of coal conveyor work-related injury defect model events

将后续超声相控阵检测技术得到的结果与输煤机常见的工伤缺陷类型和发生概率进行参考对照,即可判断是否出现工伤缺陷。

2 基于超声相控阵检测技术的输煤机工伤缺陷检测

在基于超声相控阵检测技术的输煤机缺陷检测中,计算出的缺陷概率可以作为参考指标,以此确定输煤机的运行状态和安全状况。当计算出的缺陷概率较高时,以此为约束条件,增加对输煤机的检测频次,加强对其运行状况的监控,及时发现并解决潜在的缺陷问题。超声相控阵检测技术[6]是通过使得阵列换能器中所有阵元的激励脉冲时间发生延迟,改变阵元发射声波到达物体内某个点的关系,进而改变聚焦点和声束方位,实现相控阵波束合成。同样在接收回波信号时,按照该方法对信号作延迟处理,从而实现输煤机工伤缺陷检测。

2.1 平面和凸面超声相控阵聚焦声压获取

在超声相控阵中,聚焦声压是通过对多个超声发射元素的激励和延迟形成的。平面超声相控阵通常由一排等间距的超声发射/接收元素组成,而凸面超声相控阵则具有弯曲的表面,使得发射/回波信号以不同位置呈现。

2.1.1 平面超声相控阵聚焦声压表达式获取

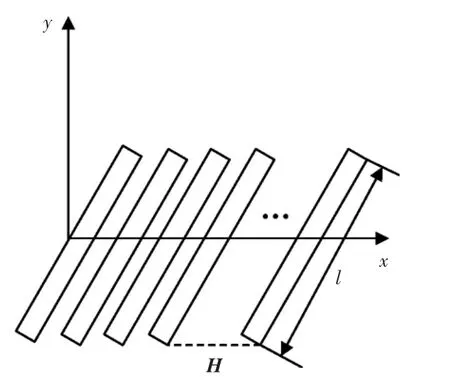

超声相控阵的几何参数如图1 所示。

图1 超声相控阵列几何参数Fig.1 Geometric parameters of ultrasound phased array

定义第h 阵元的延时时间为Δth,超声相控阵列中的阵元总数为H,一个阵元的几何宽度为a,系数为k,一定距离下一个阵元所产生的声压为Ph。在xy 平面中,根据声场的分布情况[7],将某个点处所有阵元声压进行叠加,得到该点处的总声压:

式中:r 为任意一个阵元中心与平面某点处的距离;θ 为r 与z 轴之间形成的夹角;t 为时间;j 为声压系数;w 为叠加系数;d 为2 个相邻阵元之间的距离。

假设超声相控阵声束的偏转角度为θ0[8],由式(3)得到平面线阵聚焦声压表达式为

式中:λ 为激励阵元。

2.1.2 凸面超声相控阵聚焦声压表达式获取

定义凸面阵的半径长度值为α,高度为U,阵元与阵元之间的夹角为γ,相邻2 个阵元之间的夹角为β,焦距为l,阵元辐射面的法向速度为uhexp(jwt)。在第i 个阵元辐射面上随机选取一个点i(α,θi,zi),该点的积分[9]dsi的矢径为ei。在平面中选取一个点L,dsi与L 之间的矢径Li的表达式为

通过亥姆霍兹积分公式对H 个阵元在L 点形成的声压进行计算,公式为

式中:ρ、c 分别为亥姆霍兹积分公式中的运算系数。

ηi表示阵元与x 轴之间形成的夹角[10],其计算公式为

进而得到凸面超声相控阵聚焦声压表达式为

式中:C 为超声相控阵声速。

2.2 回波信号数据深度计算

在选择超声相控阵成像时,需要根据具体检测需求和回波信号数据深度来考虑采用平面或凸面阵列。对于平面超声相控阵,聚焦声压与回波信号数据深度之间存在一种线性关系,即聚焦深度越深,回波信号数据深度也会相应增加。对于凸面超声相控阵,由于凸面形状的变化,在聚焦点附近的声压分布会更集中,因此可以实现更精确的聚焦效果[11]。回波信号数据深度在凸面超声相控阵中具体取决于凸面形状、传感器的参数等因素。通过回波信号存储深度d 检测输煤机的工伤缺陷。为此,结合平面和凸面超声相控阵聚焦声压,对其数据深度进行计算。将发射波形开始产生时间作为0 时刻,定义相控阵换能器与输煤机之间的声传播介质声速为v、距离为s,A/D 采样频率为fs,则可以得到d 的计算公式为

通过式(9)确定回波信号的数据深度,根据不同数据深度判断输煤机是否发生工伤缺陷。

当采集了所有回波信号后,找出回波信号中的最大值和最小值,并设定一个阈值,通过比较幅度阈值和信号峰值、谷值,确定输煤机是否发生工伤缺陷。对所有参与发射的阵元进行遍历,确定发射通道数量,对发射通道再次进行工伤缺陷判断。将所有工伤缺陷情况进行汇总,与表2 进行对比,确定输煤机最终的工伤缺陷检测结果。

3 实验分析

输煤机工伤缺陷检测的实验流程如图2 所示。

图2 输煤机工伤缺陷检测实验流程Fig.2 Flow chart of detecting work-related injuries and defects in coal conveyors

图2 中,上位机的作用是用来设置回波幅度阈值、检测时间以及其他参数;发射控制模块的作用是向高压开关芯片发送控制信号,确定要发送阵元的数量和位置;高压开关芯片的作用是根据实际情况及时调整相控阵列多通道,保证相控阵换能器接收到不同阵元发射的超声信号;超声发射/接收电路的作用是生成高压脉冲信号,发射和接收回波信号;A/D 采样模块的作用是采集回波信号,并对其进行量化处理,便于进行工伤缺陷检测。

为了验证所提方法在实际应用中的性能,进行实验测试。实验采用OLYMPUS 相控阵检测设备,具有A 扫、B 扫、C 扫以及S 扫多种扫查方式,同时具备声线跟踪功能,可对工伤缺陷部位进行精准定位,设备参数如表3 所示。

表3 OLYMPUS 相控阵检测设备参数Tab.3 OLYMPUS phased array detection equipment parameters

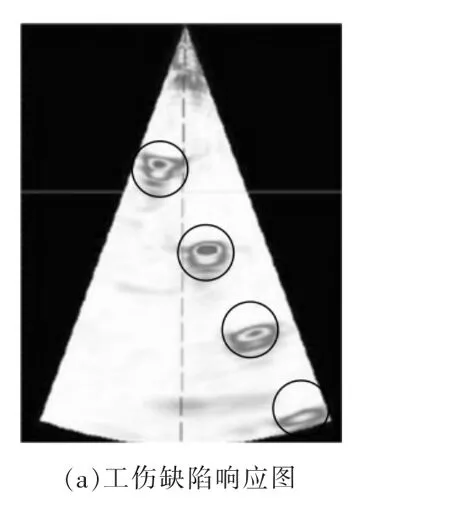

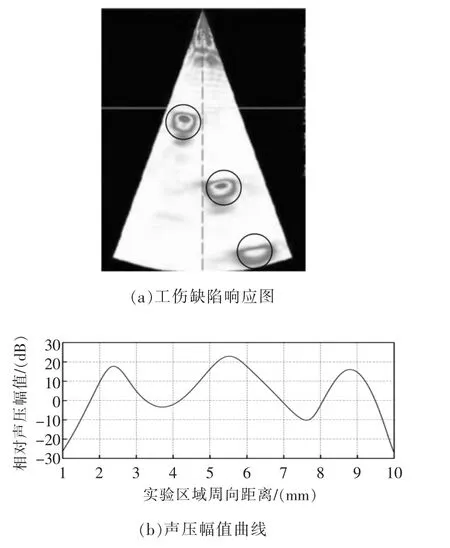

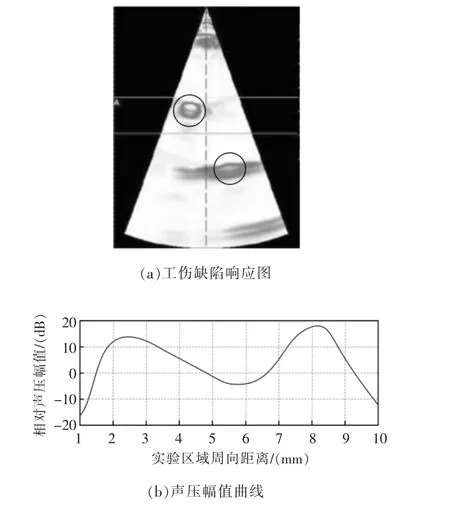

利用上述设备采集输煤机的工伤缺陷信号,输煤机输送带不转,经人工检查,存在输送带断裂的故障。引入本文方法,计算输煤机工伤缺陷概率为0.1068,根据表1 可以判定为发生了输煤机工伤缺陷事件,即为输送带问题类型。选取某厂运行中的一台输煤机作为实验对象,人为分别添加了4 个、3个、2 个工伤缺陷,工伤缺陷类型均不相同,利用所提算法对其进行工伤缺陷检测,工伤缺陷响应图与对应检测结果如图3~图5 所示。

图3 存在4 个工伤缺陷时输煤机工伤缺陷检测结果Fig.3 Inspection results of coal conveyor work-related defects with four work-related defects

图4 存在3 个工伤缺陷时输煤机工伤缺陷检测结果Fig.4 Inspection results of coal conveyor work-related defects with three work-related defects

图5 存在2 个工伤缺陷时输煤机工伤缺陷检测结果Fig.5 Inspection results of coal conveyor work-related defects with two work-related defects

观察图3~图5 可以看出,在3 种不同的工伤缺陷数量下,所提方法分别检测出4、3、2 个工伤缺陷回波信号,且每个回波信号表现突出,易于分辨,由此可知,所提方法能够准确检测输煤机工伤缺陷。这主要是因为所提方法充分考虑了输煤机工伤缺陷概率因素,通过计算输煤机出现工伤缺陷事件的概率,将概率约束作为优化超声相控阵检测的重要依据,使得检测方法更具有针对性和准确性。

4 结语

本文研究了基于概率约束的输煤机工伤缺陷检测方法。通过分析输煤机可能出现的工伤缺陷事件类型,计算了设备出现工伤缺陷事件的概率。以缺陷概率为约束条件,优化了超声相控阵检测的过程,提高了检测准确性和鲁棒性。实验结果表明,所提方法能够准确检测到输煤机中的所有工伤缺陷,可准确识别和区分不同数量的工伤缺陷回波信号。因此,所提方法为输煤机工伤缺陷检测提供了一种更有效和可靠的手段,有助于保障输煤机的安全稳定运行。