基于人工智能技术的电力巡检机器人自动化控制系统

张 健,柯春根,戎 瑜,代 飞

(国网安徽省电力有限公司马鞍山供电公司,马鞍山 243000)

电力巡检机器人可以代替工作人员进行强度较高以及高位环境下的多数巡检工作。通过视觉导航以及路径规划,能够对变电站的电力设备及设备环境进行巡检,以实现现场工作正常,作业环境更加安全的目的。目前电力巡检机器人主要存在视觉识别精确度不高以及路径运行控制稳定性较差等缺点。通过Elman 神经网络,能够对视觉误差进行校正,以保证视觉误差尽可能最小。同时,增量PID控制方式具备更高的动态性能,累计误差较小,更适合电力巡检机器人的运动控制。

1 系统整体控制方案

基于人工智能技术[1]的电力巡检机器人自动化控制系统整体结构设计,如图1 所示。

图1 系统整体结构构建图Fig.1 Overall system structure construction diagram

图1 中,系统机器人的供电电源采用锂离子电池。通过高清相机采集的图像数据信息经通信模块传入中央控制模块,结合Elman 神经网络校正对应的视觉误差[2]。视觉校正后的图像信息与温、湿度信息及其他现场信息等进行数据信号转换,并进行PID控制,实现电力巡检机器人的路径行进控制。

2 校正视觉误差

2.1 测量视觉误差

设对于路标点j,高清相机在第n 帧图像数据中观测到该路标点位,运动过程中,在m 帧图像数据中也观测到该路标点位。机器人自身坐标系用b表示,世界坐标系用w 表示。那么其投影点数可以表示为

式中:在第n 帧图像中,机器人自身坐标系用bn表示;机器人对应路标点位的坐标系位置用un表示;由机器人坐标系到世界坐标系变换过程中需要的平移量用表示;需要的旋转量用表示。

由投影点数,计算关于视觉重投影的误差函数,计算方式为

式中:qj表示第1 次观测到路标点位j 对应的逆深度。

逆深度与路标点位的关系可以表示为

式中:观测到该路标点位巡检机器人对应的速度用vn表示;对应的姿态信息用pn表示。

由此可以推得要保证重投影的误差最小,需要对逆深度、平移量以及旋转量进行优化[3-5]。优化后得到的目标函数可以表示为

式中:实际输出用yn表示;期望输出用dn表示。

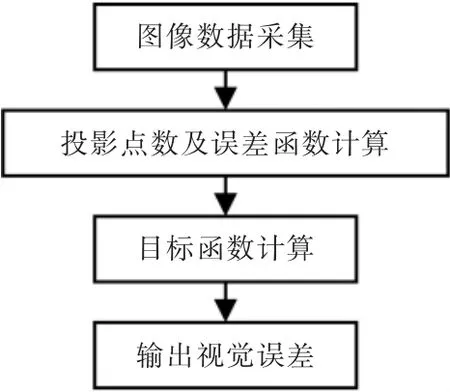

综上,电力巡检机器人测量视觉误差的整体流程如图2 所示。

图2 视觉误差测量流程Fig.2 Flow chart of visual error measurement

2.2 校正视觉误差

设计结合Elman 神经网络[6-7]校正视觉误差,其具体流程如图3 所示。

图3 视觉误差校正流程Fig.3 Visual error correction flow chart

图3 中,误差的平均百分比测量可以表示为

3 系统控制模块

本文采用增量式PID 控制[8]的方式,下一时刻的PID 输出量通过累加得到。

控制输出可以表示为

式中:对于常数i,其对应的输出用u(i)表示,第i 次与第i-1 次的输入误差分别表示为e(i)与e(i-1)。比例常数表示为kp,微分常数表示为kd,积分常数表示为ki。其中比例常数可以起到及时响应误差调节的作用,微分常数可以起到调节度的规划,提高动态调节效果的作用,积分常数可以起到系统在不同工作情况下都能保证稳定的作用。

电力巡检机器人行进时,对应左侧车轮的行进速度表示为vl′,右侧车轮的行进速度表示为vr′,采集车轮转速的周期用T 表示,左侧车轮在周期T 内,输出的脉冲信号表示为Nl,右侧车轮在周期T 内,输出的脉冲信号表示为Nr。当机器人按照直线路径进行巡检时,可以得到当前行进角度为0,那么左侧车轮以及右侧车轮对应的实际行进速度可以表示为vl与vr,左侧车轮的行进速度可以表示为

式中:Δl(i)表示左侧车轮在该段直线中行驶的距离。

右侧车轮的行进速度可以表示为

式中:Δl(r)表示右侧车轮在该段直线中行驶的距离。

依据求取的实际行进速度与给定的预期行进速度,可以得到相应的速度误差。左右两侧车轮对应的速度误差可以表示为

电力巡检机器人可以在预定路径行进的过程当中及时识别障碍,调整行进路径,进行避障越障,保证路径行进的灵活性。

4 实验设计与分析

4.1 实验设计

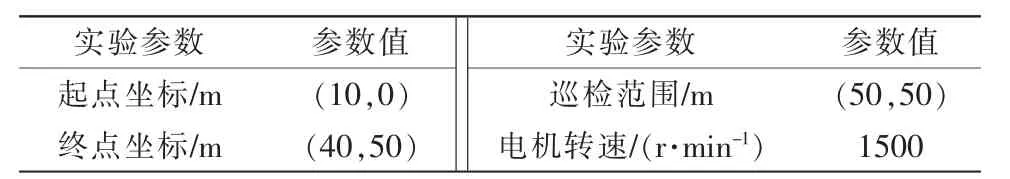

实验用电力巡检机器人通过相机采集的图像分辨率统一采用的像素规格为256×256,同步轮设置1.2 cm 半径,减速比设置为1∶5。通过Matlab 进行仿真计算。在结合Elman 神经网络进行视觉误差校正时,设置修剪系数的值为0.18,折扣因子的值为1.21,熵损失权重的值为0.02,样本迭代数量的值设定为5,步长的值设定为0.002。神经网络初始的学习率设定为0.02,丢弃率设定为0.5。视觉误差校正的方式按照本文改进方法实现,训练周期设定为100。其它实验参数如表1 所示。

表1 实际实验其他参数设计Tab.1 Design of other parameters in the actual experiment

针对电力巡检机器人自动化控制系统的实验测试,主要分为2 个方面,一是对其运动轨迹进行实验测试;二是测试结合Elman 神经网络进行视觉校正之后的检测能力与避障能力。

4.2 机器人运动轨迹测试

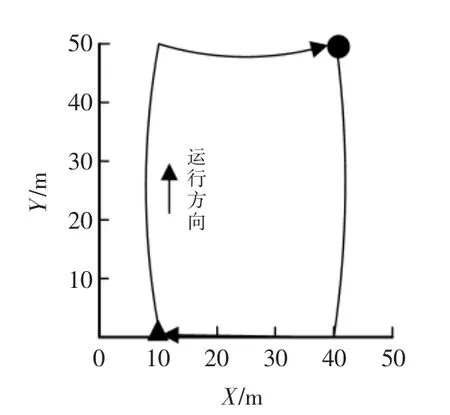

机器人运动轨迹测试选择实验室作为巡检环境的模拟,对机器人运行轨迹进行分析。其实际的运行轨迹如图4 所示。

图4 设定运行轨迹图Fig.4 Set the track chart

图4 中,三角点位为电力巡检机器人设定轨迹行驶的起点,圆形点位为电力巡检机器人设定轨迹行驶的终点。电力巡检机器人完成巡检之后,自动驶回起点位置,按照顺时针方向进行轨迹行驶。电力巡检机器人的实际运动轨迹如图5 所示。

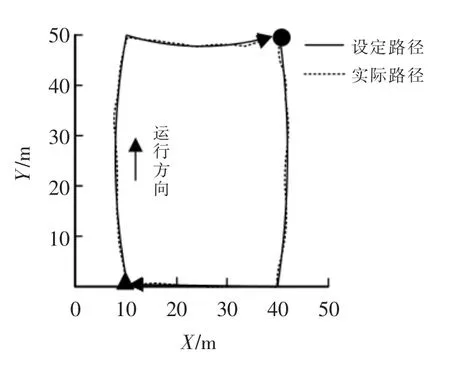

图5 实际运行轨迹对比Fig.5 Comparison of actual running tracks

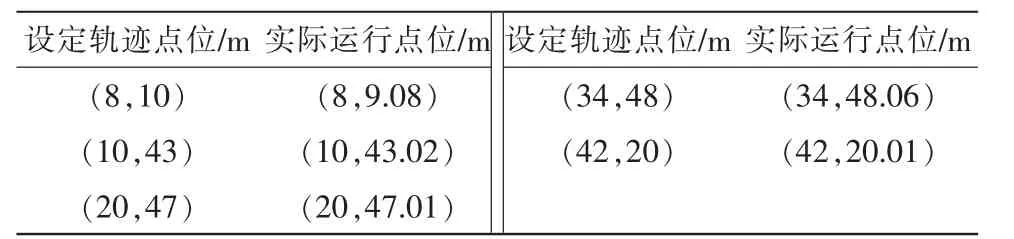

图5 中,电力巡检机器人的实际运行轨迹与设定运行轨迹基本吻合,可以看出文本设计的控制模块效果较好,能够保证电力巡检机器人基本按照设定轨迹运行。其中在机器人需要较大弯度行驶或者停止启动时,路径偏离较大。这是由于机器人本身重量的惯性作用,以及在此类行驶状态下,机器人需要进行速度变化,因此形成了相对较大的误差。选择机器人行驶路径中的几个特征点位进行对比,验证机器人轨迹行驶的偏离程度。对比结果如表2所示。

表2 轨迹点位对比Tab.2 Comparison of trajectory points

表2 中,特征点位中最大偏离值在设定点位(34,48)处出现,该点位偏离值为0.06 m。整体点位偏离程度较小,平均偏离值控制在0~4 cm 的范围之内。

4.3 避障能力检测

避障能力检测主要检测电力巡检机器人在行驶过程中,对目标障碍检测的准确性以及规避的及时性。在设定实验环境中,根据设定路径设置不同障碍,共分为3 组,验证其避障能力。实际巡检机器人的行驶轨迹如图6 所示。

图6 机器人避障行驶轨迹Fig.6 Trajectory of robot obstacle avoidance

图6 中,电力巡检机器人能够通过视觉误差校正以及PID 控制进行准确的避障行驶。图6(a)中,(20,48)点位处设置相邻较近障碍物,且均距离设定行驶轨迹较近,可以看到电力巡检机器人在绕过第1 个故障时,按照程序尝试回到设定行驶轨迹,当检测到第2 个故障点时,迅速调整行驶路线,绕过故障之后才回到预定轨迹。图6(c)中,在该点位附近设置相似故障,但两个故障点之间距离较大,因此电力巡检机器人只绕过第1 故障之后便回到设定轨迹。这是由于本文自动控制系统中结合Elman神经网络进行了视觉误差校正,在进行障碍物识别时能够更加精准及时,有助于机器人在行驶过程中进行更加精确的路径选择。

同时将本文改进系统与基于深度学习的控制系统以及双模式匹配的控制系统进行对比,验证改进系统的准确率。其结果如图7 所示。

图7 不同系统避障准确率对比Fig.7 Comparison of obstacle avoidance accuracy of different systems

图7 中,双模式匹配控制的方式最高准确率在70%左右,且存在一定波动幅度,精确率不高,也即机器人自动控制不够精准。深度学习算法的控制方式避障精确度最高可以达到83%左右,但是波动幅度很大,且整体精确度不高。本文改进方式避障精确度平均在97%左右,其波动幅度较小。一方面是由于视觉误差校正能够更精确地检测障碍物信息,另一方面是由于增量PID 控制能够保证整体的运动控制更加平稳。

5 结语

设计的基于Elman 神经网络的电力巡检机器人自动化控制系统,通过视觉误差校正以及增量PID控制,提高了巡检机器人控制系统的动态性能以及稳定性。经过实验验证,在能够稳定进行轨迹行驶的基础上,电力巡检机器人能够在设定路径进行避障行驶时,具有更加灵活和准确的避障能力,动态性能更高。同时与其他基于人工智能的控制系统相比,本文设计系统具有更高的避障准确率和更好的控制能力。