基于PNN 神经网络的凿岩台车电液控制系统故障诊断研究

牛帅亭,徐巧玉,张 正

(1.河南科技大学 机电工程学院,洛阳 471000;2.洛阳银杏科技有限公司,洛阳 471000)

随着工业自动化提升,凿岩台车在矿山等场合应用广泛。作为凿岩台车的核心功能部分,电液控制系统直接影响着台车的工作性能,但复杂环境和重负荷导致故障频发,且诊断困难。因此,亟需对凿岩台车电液控制系统的故障诊断方法进行研究[1-4]。

传统诊断方法采用人工判断或简易仪器检测等方式,诊断效率不高[5]。随着技术发展,现代技术推动了智能诊断方法的运用。例如:文献[6]提出基于专家系统的交互式诊断方法;文献[7]应用故障树分析进行定性定量研究;文献[8]提出一种基于误差反向传播神经网络的渔船舵机液压系统故障诊断的方法,提高了诊断准确率;文献[9]结合故障树与PNN 网络构建模型,实现快速故障定位,该方法有效解决了单一诊断方法的局限性。

因此,针对凿岩台车电液控制系统故障诊断效率较低的问题,本文采用故障树模型与概率神经网络相结合的故障诊断方法,进行故障诊断模型的构建,通过该诊断模型完成对系统典型故障状态的识别。

1 凿岩台车电液控制系统故障树模型

1.1 电液控制系统结构组成及其工作原理

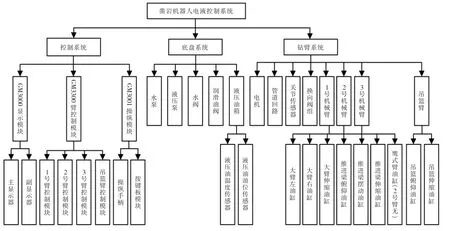

电液控制系统是凿岩台车的核心部件,该系统是基于液压原理控制台车工作的装置,其主要包括底盘系统、钻臂系统和控制系统等,如图1 所示。其主要通过控制器接收来自操作员或控制系统的模拟或数字指令,将其转换为相应的电信号,利用电液转换器调整液压油的压力和流量,进而驱动液压执行器进行相应的运动。

图1 电液控制系统主要部件逻辑结构图Fig.1 Logical structure diagram of main components

1.2 电液控制系统典型故障关联耦合体系建立

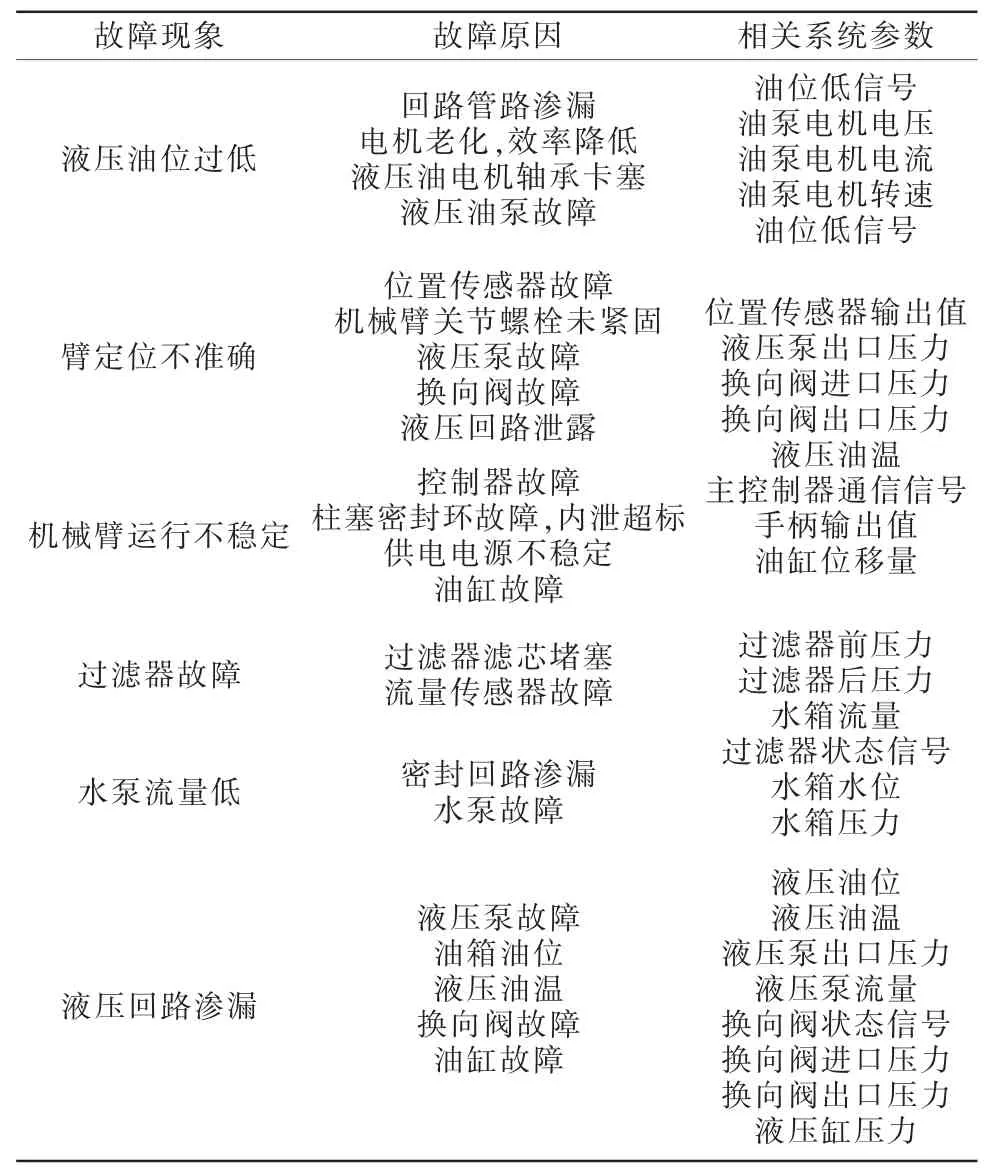

为满足工程实践的要求,并针对台车电液控制系统进行深入的故障诊断研究,本研究构建了一个模型,用于深入分析典型故障及其相关参数的关联耦合关系。此外,还研究了故障与运行参数之间的相互影响。通过结合技术人员的实际经验和相关文献资料,建立凿岩台车电液控制系统典型故障的关联耦合体系,如表1 所示。

表1 电液控制系统部分典型故障关联耦合体系表Tab.1 Typical fault-related coupling system of electrohydraulic control systems

1.3 电液控制系统故障树模型建立

故障树分析法(fault tree analysis,FTA)是一种用于评估复杂系统风险和事故原因的分析工具[10]。通过确定最严重的故障作为顶级事件,并逐层分析其潜在原因,FTA 建立一个逻辑树形图表,揭示故障之间的逻辑关系,并计算每个故障事件的重要度,为操作人员提供维护指导[11]。在凿岩台车电液控制系统的研究中,结合专家意见,构建一个以“电液控制系统故障”为顶级事件的故障树模型,如图2 所示。

图2 电液控制系统故障树模型Fig.2 Fault tree model of electro-hydraulic control system of rock drilling dolly

1.4 典型故障选取

在构建故障树时,本文依据文献资料力求涵盖凿岩台车电液控制系统的所有潜在故障。但由于历史运行数据不足,部分故障缺乏足够样本,故诊断模型仅针对代表性的故障进行分析。因此,本文选取8 种典型故障进行研究,如表2 所示。

表2 电液控制系统典型故障列表Tab.2 List of typical faults in the electro-hydraulic control system of rock drill carts

2 基于PNN 神经网络的凿岩台车电液控制系统故障诊断模型

2.1 PNN 神经网络故障诊断模型

本文采用PNN 神经网络算法对采集到的数据进行故障诊断。PNN 是一种基于贝叶斯最小风险准则、Parzen 窗估计和神经网络理论的模式分类方法。它结构简单,训练过程简便,收敛迅速,适用于实时处理和模式识别等场景[12]。

理论基础:

由贝叶斯决策理论和分类原则[13]得出:

式中:p(ωi|x)=p(ωi)p(x|xωi)。

一般,类的p(ωi|x)是不定的,使用高斯核的Parzen 窗估计如下:

式中:xik为第ωi维度的第k 个训练样本;i 为样本向量维数;σ 为平滑参数;Ni为第ωi类的样本总数。

去掉共有元素,判断函数可约为

式中:gi(x)是xik的判断结果。

2.2 基于PNN 神经网络和故障树分析法的综合诊断模型

2.2.1 选取关联参数及建立故障征兆矩阵

经过分析和对比,本文选用如下相关参数作为概率神经网络的输入。确定底层数据后,针对需诊断的故障建立故障征兆矩阵。矩阵每行代表1 个典型故障源,每列是该故障的关联参数。本次诊断采用8 个典型故障源和12 项指标数据,生成一个8×12的故障征兆矩阵:

每行所示的故障最小割集依序自上而下排列为人机交换模块通信故障、手柄通信故障、按键板通信故障、臂控制模块通信故障、液压泵内泄露故障、液压缸内泄露故障、电磁换向阀磁铁失效故障和油液进气故障。

每列所代表的相关指标参数依序从左至右排列为主机信号、手柄输出信号、按键板信号、臂控制模块信号、液压泵输出压力/输出流量、换向阀输出压力/流量、液压缸输出压力/输入流量/输出流量、活塞杆速度。

2.2.2 神经网络训练与计算

基于前文确定的故障征兆矩阵,每种典型故障分别创建神经网络进行训练。共建立9 组网络,输入量是各个故障的关联参数,输出为故障发生概率。输出结果超过50%,判定为该故障发生。系统预先记录各故障一段时间内的指标历史数据,作为训练集形成500 行13 列矩阵。

2.2.3 故障树定量分析

定量分析通过解析故障树,评估系统顶级事件(系统故障)发生的概率,并确定各底层基本事件(部件故障)对顶事件发生概率的贡献程度。本文针对凿岩台车电液控制系统,假设底层事件间互相独立,设其发生概率为P1 至P49。则根据故障树模型,系统故障的发生概率计算公式为[14]

概率重要度Ig(i)计算公式为

式中:g(1iP)为底事件发生,顶事件发生的概率;g(0iP)为底事件不发生,顶事件发生的概率。

Ic(i)与Ig(i)关系为

3 实验验证

基于已建立的系统故障耦合体系,建立符合需求的故障树模型。通过FTA 定性分析确定最小割集。确定相关系统参数作为网络输入,产生输出。进行FTA 定量分析,得到关键重要度指示故障发生可能性。诊断模型计算流程如图3 所示。

图3 凿岩台车电液控制系统故障诊断模型计算流程Fig.3 Calculation flow chart of electro-hydraulic control system fault diagnosis model

3.1 相关关联参数数据获取

为进行系统故障诊断,需要在故障和正常状况下获得多个传感器数据。但现场数据不足,在真实环境下注入故障成本高难以实现,因此,本文使用AMESim 对G3Z1 凿岩台车1 号机械臂电液控制系统建模,收集正常和故障状态数据构建诊断数据集,为故障诊断提供数据。图4 为AMESim 模型图。

图4 凿岩台车1 号臂AMESim 模型图Fig.4 AMESim model diagram of arm 1 of electrohydraulic control system

由图4 可知,凿岩台车1 号臂电液控制系统由7 个液压回路、1 个电机、1 个液压泵和1 个溢流阀等组成[15]。为了模拟其运行情况,需要对系统中的所有元件设置模拟参数。根据现场设备参数,以左支臂油缸回路为例,仿真运行时长为20 s,间隔0.1 s。仿真获得活塞杆位移和速度曲线如图5 所示。

图5 活塞杆位移和速度曲线Fig.5 Piston rod displacement and velocity curves

图5 显示,电液控制系统在1 s 后液压缸开始进油,活塞杆伸出,并在19 s 时达到最大位移,速度约为0.044 m/s,与现场测量的左支臂液压回路速度0.043 m/s 相近,证实了模型的准确性[16]。AMESim 软件用于模拟不同液压系统故障,包括液压缸内泄漏、液压泵内泄漏、电磁换向阀磁铁失效和油液进气。对这4 种故障模式和正常模式进行100 次实验模拟,共获得500 组数据,用于神经网络训练。

3.2 故障诊断结果分析

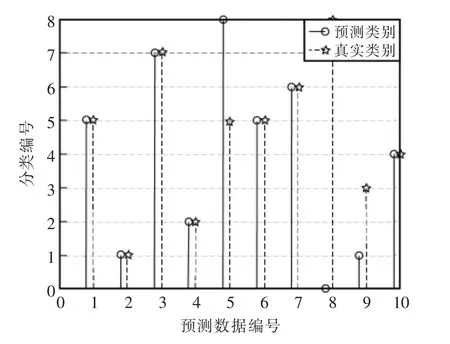

将10 组测试数据组成故障征兆矩阵,输入到已经训练好的神经网络中,以确认模型的优越性。PNN诊断故障模式与预期对比如图6 所示。在设定散布常数Spread 值为0.8 的情况下,诊断时间为1.2 s。“*”表示各故障的期望类型,“〇”表示诊断模型预测的估计值。根据输出结果,10 组测试样本经过PNN 诊断后,仅有第5 组和第9 组样本输出结果错误。

图6 PNN 网络故障诊断对比图Fig.6 Comparison diagram of PNN network troubleshooting

在诊断出油液进气故障之后,对其进行故障树定量分析。PNN 网络读取故障发生概率为0.884,即88.4%。计算出该故障关键重要度0.771,如表3所示。

表3 故障诊断结果输出Tab.3 Troubleshooting result output

实验验证了结合故障树和概率神经网络的凿岩机器人电液控制系统故障诊断模型的有效性。在散布常数设为0.8 时,模型实现了80%的准确率和1.2 s 的平均诊断时间,提升了诊断效率。

4 结语

本文提出一种基于故障树和概率神经网络相结合的凿岩机器人电液控制系统故障诊断方法。该方法通过构建故障树模型和设计PNN,实现故障特征的提取与识别。实验证明,该方法能快速准确诊断故障,平均准确率为80%,平均诊断时间为1.2 s,提升了故障诊断效率。此外,该方法解决了PNN 训练样本整合困难、输入变量不明确以及FTA 在复合系统诊断中效率低下的问题,为系统的状态监测和早期故障预警提供了新途径。