曲轴链轮端加工工艺改进

冯 显,王浩宇,刘 清,杨晓铭,张棋国

(中国石油集团济柴动力有限公司成都压缩机分公司,四川成都 610100)

1 现状分析

4CFA、4CFJ 和4CFR 系列曲轴是济柴动力有限公司成都压缩机分公司(以下简称为“公司”)1000 kW以下功率压缩机使用的关键部件。随着上述机型市场需求的量增加,原工艺存在的一些问题开始显现出来。目前生产过程中4CFA、4CFJ 和4CFR 系列曲轴链轮加工工艺为:(前工序略)→80 精车铣(链轮端留工艺头)→90 粗磨主轴颈→100 粗、精磨连杆颈→110 氮化→120 精磨主轴颈→130 精车链轮→(后工序略)。

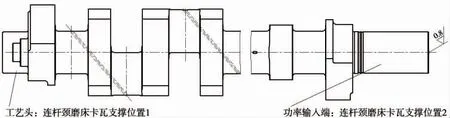

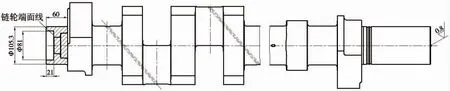

公司未配备磨削4CFA、4CFJ 和4CFR 系列曲轴的随动磨床,故在磨削其连杆颈时只能采用普通连杆颈磨床,需要使用卡瓦,并按照如图1 的方式装夹。

图1 曲轴装夹示意

采用此工艺的原因:

(1)主轴颈与功率输入端直径大小不一致,在粗、精磨连杆颈时主轴颈不能作为支撑位。必须保留工艺头,无法在磨前加工链轮端。

(2)在工序100(粗、精磨连杆颈)后,工序120(精磨主轴颈)前精车链轮将会车掉中心孔,使得粗、精磨主轴颈的基准不统一,连杆颈的偏心距以及主轴颈与连杆颈轴颈之间的平行度超差。

工艺存在的问题:精车链轮时需支撑已是成品尺寸的第4 主轴颈,支撑位置有较大的风险被中心架磨伤或拉伤,造成曲轴报废。

2 改进方案

为解决作为支撑位的主轴颈被中心架磨伤或拉伤的问题,与现场操作者共同探讨制定了多种改进方案,进行分析对比,评价其优劣,并择优进行工艺试制。

2.1 方案对比与分析

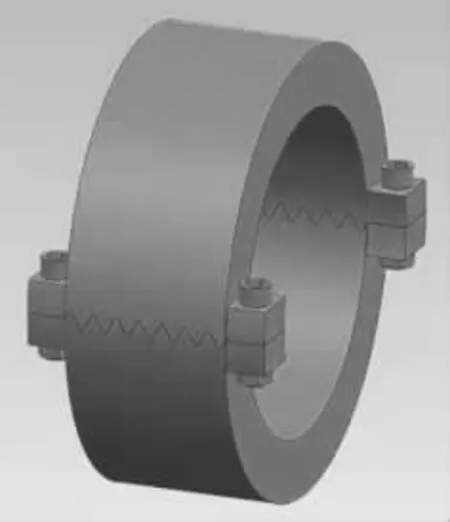

方案1:精磨后,精车链轮时在第4 主轴颈上安装工装卡瓦作为支撑位,避免中心架与工件直接接触(图2)。

图2 曲轴卡瓦结构设计

该方法的问题:①卡瓦合装后,瓦瓣间存在间隙,中心架支撑过间隙位置时会产生轻微振动,将在链轮处产生振纹,且会造成链轮外圆椭圆;②精车链轮时采用的是普通车床车削,安装卡瓦后,只能使用精度较低的带轴承的中心架,会导致链轮椭圆及链轮与曲轴各主轴颈之间的同轴度超差。

方案2:在车铣复合加工中心上的精车铣工序即完成链轮精车,再在中心孔位置钻攻一个M16 螺纹孔。在磨削工序时使用并安装卡瓦支撑用轴套和端面压紧轴套,作为连杆颈磨床的支撑位(辅助工艺头),其装配结构如图3 所示。

图3 轴套与曲轴链轮装配示意

使用该方案需要注意以下事项:①卡瓦支撑用轴套与端面压紧轴套间隙应控制在0.01~0.015 mm,轴套与链轮的配合间隙为0.01~0.025 mm;②压紧轴套端面在精车铣工序完成中心孔加工,作为粗、精磨主轴颈的基准。

该方法的问题:①曲轴链轮公差带只有0.017 mm,当其出现尺寸超差时,轴套与其配合就不能达到预期;②每加工一根曲轴就需要重复安装轴套和端面压紧轴套,容易出现重复定位误差;③增加了加工M16 螺纹和拆装轴套等工序的工作量。

方案3:采用减法思维,按照原工艺仍然保留链轮端的工艺端,但是在其端面铣一个沉孔(沉孔至链轮端面),并完成中心孔加工(图4)。这样可以实现主轴颈粗、精磨时保持中心孔一直存在,实现基准统一。在完成连杆颈精磨后即可完成链轮车削。因车削链轮时主轴颈仍有0.3 mm 余量,即使精车链轮时有拉伤的情况也可在精磨时修复。同时,因为精车链轮时也不会破坏中心孔,使得在氮化后精磨主轴颈不会改变基准,仍为原来的2 个中心孔,可以最大限度地保证加工精度。

图4 链轮端沉孔加工尺寸及要求

改进后加工工艺:(前工序略)→80 精车铣(链轮端留工艺头,铣端面沉孔)→90 粗磨主轴颈→100粗、精磨连杆颈→110 精车链轮→氮化→精磨主轴颈→(后工序略)。

经现场调研,车铣复合加工中心和外圆磨床的顶尖不会与曲轴端面沉孔产生干涉,方案可行。

对比上述方案,本文认为方案3 最优,原因如下:①试制失败不会对曲轴质量产生影响,风险低;②改进后只增加了铣沉孔工步时间,不增加工装夹具;③不再使用普通车床加工,提高了加工质量,而较少的工序流转和等待能够提升生产效率。

3 实施情况

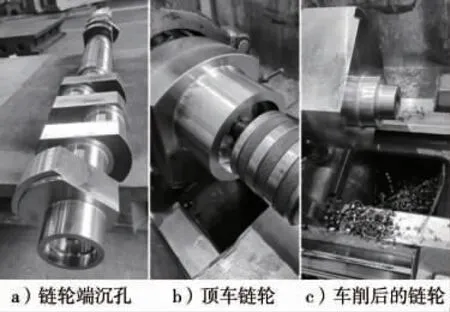

确定采用方案3 后,本文进行了4 件4CFA 曲轴和4 件4CFJ 曲轴的试加工作为工艺验证,论证其工艺的可行性。图5a)为精车铣工序留工艺头,铣端面沉孔链轮端后的状态;图5b)为工序100(粗、精磨连杆颈)后顶紧沉孔中心孔精车链轮时的状态;图5c)为链轮精车完后的状态。

图5 工艺验证

4 持续改进

完成方案3 的工艺试验后,总结经验教训,提出更优化的改进方案4,在磨削连杆颈时使用高低卡瓦。功率输入端直径小时则在卡罐上配置厚瓦,主轴颈直径大时则配置薄瓦。磨削连杆时能够实现支撑主轴颈4 和功率输入端的功能,因此可以取消工艺头,在精车铣时直接完成链轮的加工。

方案4 的问题:①曲轴配重块与连杆颈磨床卡罐存在干涉;②使用高低瓦后是否会造成曲轴质量问题尚不明确,还需要进一步验证。

采用方案4 的优点:①精车铣工序即可完成链轮精加工。该工序采用车铣复合加工中心加工,加工精度和稳定性高,质量可靠;②不需工艺头,减少了后续转运和再加工,提高了生产效率;③连杆颈磨床因无法支撑中心架,加工曲轴中间连杆颈时曲轴刚性较差。使用方案4 后可以缩短支撑位置之间的距离,显著提高了磨削曲轴连杆颈时的刚性。

4.1 改进过程

随着产品需求量逐渐增大,为彻底解决生产现场存在的问题,本文进行了以下改进工作:

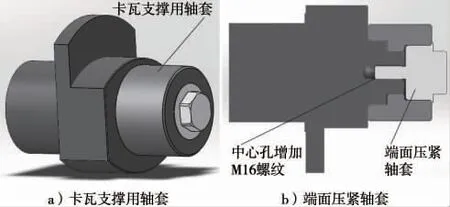

(1)重新设计卡瓦,按照原磨床卡罐样式加大了尺寸,避免卡罐与配重之间的干涉。

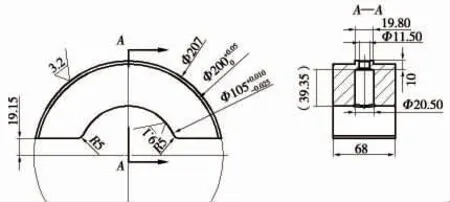

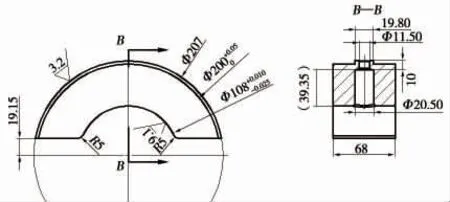

(2)设计相应曲轴的高低卡瓦:以4CFJ 曲轴为例,左卡罐支撑功率输入端,其卡瓦外圆Φ207 mm,内孔Φ105.3 mm(同粗磨后功率输入端尺寸,图6)。右卡罐支撑主轴颈4,其卡瓦外圆Φ207 mm,内孔Φ108.3 mm(同粗磨后主轴颈尺寸,图7)。通过按照高低卡瓦实现了曲轴两端的等高。在精加工时再通过打表微调卡罐高度,达到两端高差在0.01 mm 内。

图6 厚卡瓦设计

图7 薄卡瓦设计

4.2 改进结果

改进后工艺:(前工序略)→80 精车铣(含精加工链轮)→90 粗磨主轴颈→100 粗、精磨连杆颈→110 氮化→120 精磨主轴颈→(后工序略)。

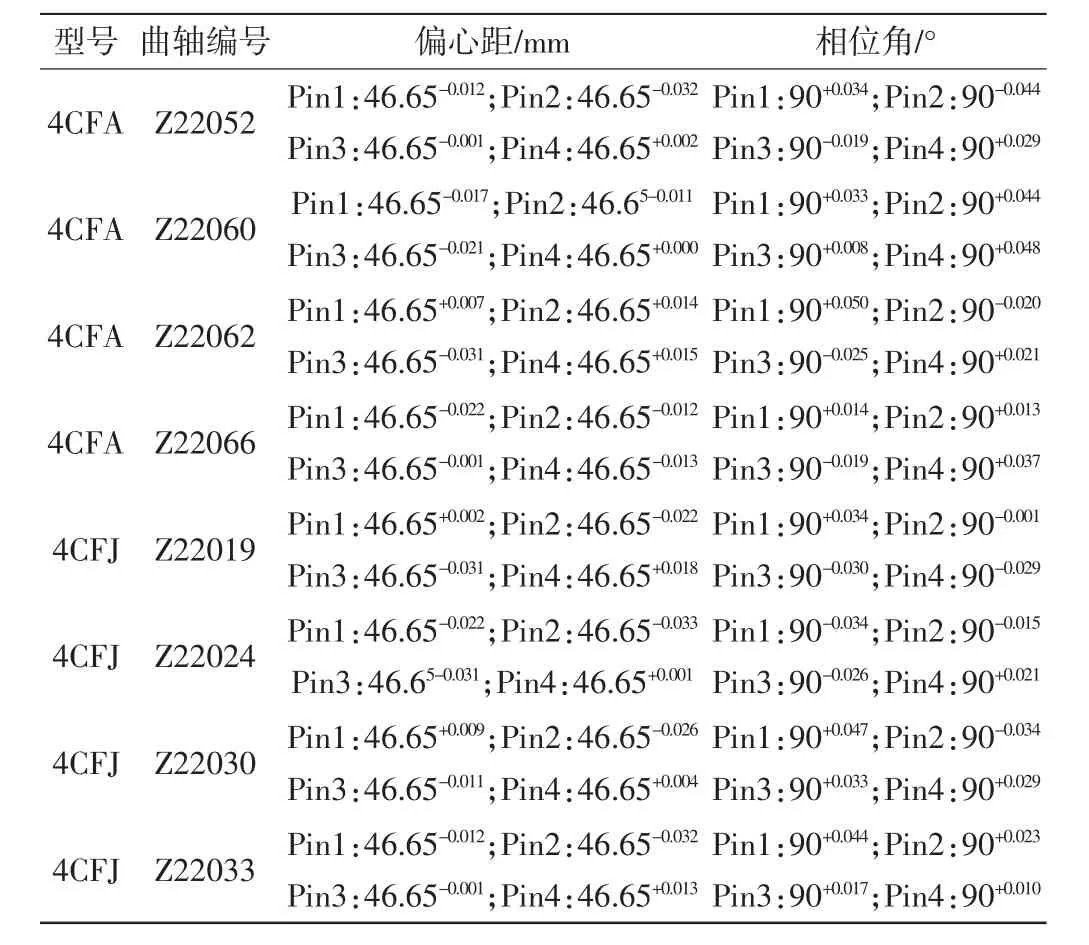

新工艺已完成了8 件曲轴的试制,经三坐标检测曲轴同轴度、偏心距、相位角均达到了图纸要求,证明了方案的可行性,部分三坐标检测数据见表1,其中偏心距要求(46.65±0.04)mm,相位角要求90°±0.20°。

表1 三坐标检查数据统计

5 结束语

本文通过持续改进,得到了最优化的工艺方案,提高了生产效率,使产品质量更加稳定、可靠,取得了显著的经济效益。