端壁抽吸对压气机平面叶栅性能影响的数值研究

陈毓磊,徐文峰,米瀚沁,黄士升

(沈阳航空航天大学航空发动机学院,辽宁沈阳 110136)

0 引言

燃气轮机作为一种高技术含量的发电设备,具有占地面积小、低能耗和污染少等特点,是一种以气体为工质带动叶轮高速旋转,将燃料通过燃烧使其化学能转变成热能来提高燃气的焓值,进而产生有用功达到产电目的的气动热力机械。燃气轮机数值仿真在其设计、试验、系统调试及现场运行等各阶段都有重要作用[1]。燃气轮机的核心部件压气机的设计正不断地向着高效率、高压比、高负荷的要求发展。角区分离是影响压气机叶栅性能的主要因素之一,压气机的性能提高很大程度上取决于对角区分离的控制[2],Denton[3]总结了角区分离产生机理:端壁边界层在横向压力梯度的作用下向吸力面迁移,从而形成横向二次流动,流动过程中流体受到吸力面的阻挡,故而低能流体在吸力面/端壁角区处堆积。大量相关学者正不断探究其流动控制技术。相关研究发现,端壁抽吸技术作为压气机主动流动控制技术之一,能有效地控制角区分离[4],随着压气机单级叶栅负荷不断提高,其角区分离现象也越来越严重[5]。杨刚等[6]通过在叶栅吸力面端壁处开设流向槽,通过数值仿真发现在大冲角下小抽吸流量对流场的改善效果不佳;陆华伟等[7]通过在端壁上不同弦长处开设周向槽,通过实验和数值仿真,发现不同抽吸流量下,影响叶栅性能的涡种类不同;李聪等[8]发现,位于叶背中前部的抽吸方案对平面叶栅流场品质调控效果较好。

相关的研究大多数仅提出了使用抽吸的方法进行流场改善。而实际工况下,不同的抽吸参数,例如抽吸流量、抽吸位置等的选取还需要进一步研究。因此,本文在高亚声速来流工况下,沿叶栅吸力面流向方向开槽进行抽吸,研究不同抽吸位置、不同抽吸流量对平面叶栅气动性能和流场特性的影响。

1 方案设计与数值方法

1.1 叶栅参数

本文选用叶型为高负荷扩压叶栅NACA65-K48模型,叶高100 mm,叶型设计如图1 所示,其几何及气动参数见表1。

表1 叶栅几何及气动参数

1.2 抽吸方案

本文在靠近叶片吸力面侧布置了两种抽吸方案,分别以EW1 和EW2表示,其中抽吸槽距离叶栅吸力面1 mm,槽宽2 mm(图2)。

图2 抽吸槽布局示意

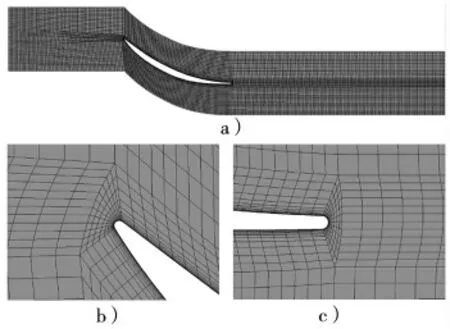

1.3 网格无关性验证

模型采用ICEM CFD 软件进行网格划分,整个计算域为结构化网格,并在叶栅前、后缘点进行加密处理(图3)。为保证计算结果的准确性,抽吸槽与端壁接触处网格密度尽量保持一致。考虑到与湍流模型的匹配性,为满足壁面y+值小于1 的要求,网格划分时在靠近叶表周围以及端壁处进行加密,第一层网格高度设置为0.005 mm。

图3 叶栅网格划分

为了排除网格数量对实验结果的影响,本文通过计算设定工况下,80~300 万网格下的出口平均总压损失系数,进行了网格无关性验证。定义总压损失系数为:

由图4 可知,当网格数大于220 万时,出口平均总压损失系数变化小于0.5%,满足网格无关性条件,为节省计算时间,本文选取220 万网格数量进行数值计算。

图4 不同网格数下出口截面平均总压损失系数

1.4 边界条件

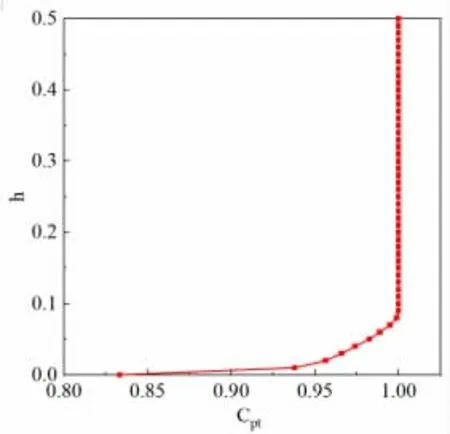

计算域如图5 所示,考虑到平面叶栅计算结果的对称性,为节省计算资源,下边界设置为对称边界,仅计算50%叶高计算域,两侧交界面设置为周期性边界。进口为压力入口,给定来流总温为320 K,由于靠近端壁附面层处流体流速较低,为了使数值模拟结果更贴近实际工况并保证来流马赫数为0.7,将进口总压沿叶高分布情况设置为如图6 所示的分布情况。给定出口为压力出口,设置出口平均静压、温度分别为101 325 Pa、288 K;端壁与抽吸槽进口设置为交界面;抽吸出口给定抽吸质量流量;其余壁面均为光滑、绝热、无滑移壁面。为保证求解的准确性,选择SST 湍流模型,采用ANSYS CFX 软件进行求解。

图5 计算域

图6 进口总压沿叶高分布

2 结果与分析

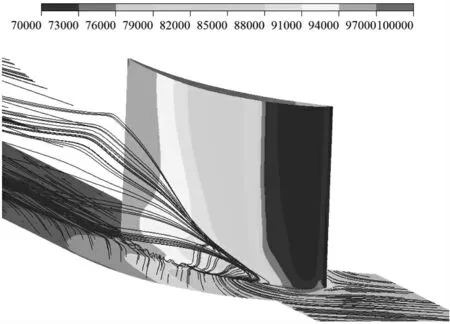

2.1 原型叶栅流场结构

图7 为攻角0°、来流马赫数为0.7 工况下出口总压损失系数云图,可以发现,原型叶栅角区附近出现大范围损失,约占据整体损失70%,这是由于高负荷叶栅吸力面角区易分离(图8)。分离从叶栅前缘沿流向一直发展到尾缘,且沿流道分离范围逐渐扩大,分离占据了80%叶高(图9),因此增大了出口截面总压损失。

图7 原型叶栅出口总压损失系数云图

图8 角区三维流线图及吸力面、端壁静压分布

图9 吸力面极限流线图

2.2 端壁抽吸对叶栅气动性能及流场特性的影响

压气机叶栅出口流场品质直接影响叶栅气动性能,进而影响下一级,本节研究了在攻角为0°、抽吸流量为进口质量流量的0.5%的工况下,EW1 和EW2 两种端壁开槽方式对叶栅流畅品质调控的效果。

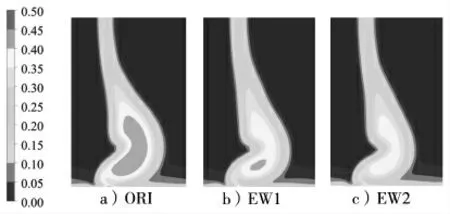

不同方案下叶栅流场出口截面总压损失系数云图对比如图10 所示,可以看出,两种方案均能明显减少角区高损失区的总压损失,其原因是抽吸使得端壁附面层处低能流体被吸走,低速流体获得动能,进而推迟了其发生分离,与原型叶栅相比,EW2 方案减少损失效果较好,这是由于该处为叶栅角区分离起始点,在此处布置抽吸槽,将位于叶表附近即将发生分离的大部分流体进行抽吸,使得主流动能增加,原本的分离涡趋向尾缘。

图10 出口截面总压损失系数云图

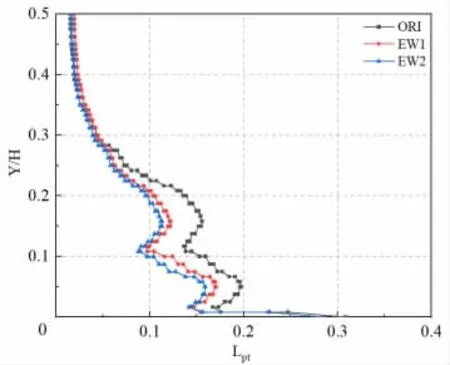

为了分析不同节距端壁抽吸对总压损失的改善,图11 给出了节距平均总压损失沿叶高分布。可以看出,靠近端壁处角区分离较大,流动损失大,而主流区分离小,损失相对较小。此外,两种方案均能明显降低的总压损失,在约28%叶高以下处改善效果较明显,其中EW2 方案最明显,使总压损失降低了17.9%。

分子量分布是肽类产物的重要特征性指标,直接反映产物中不同大小分子量肽类的构成[24]。肽类的苦味与其相对分子量密切相关,分子量大于5 ku的肽无苦味,只有分子量小于5 ku的肽才可能会显现出苦味,且分子量介于500~1000 ku的短肽苦味最强[25]。付光中等研究也发现虾头自溶产物的苦味主要来自分子量为3~5 ku的肽[26]。宋雪梅等采用液相色谱-串联质谱从干酪中鉴定出的14种苦味肽均是分子量小于2 ku的肽[27]。

图11 节距平均总压损失沿叶高分布

图12 为不同方案下,叶型表面静压系数分布,本文定义静压损失系数为:

图12 叶型表面静压系数分布

其中,Ps为当地静压;Pin为进口截面平均静压;Pv,in为进口截面平均动压。

通过对比发现,EW2 方案使分离起始位置向尾缘靠近,在靠近尾缘处,抽吸改善了叶栅内部流场的流动状态,增强了叶栅通流能力,提高了叶栅尾缘附近静压系数,增大了其扩压能力。

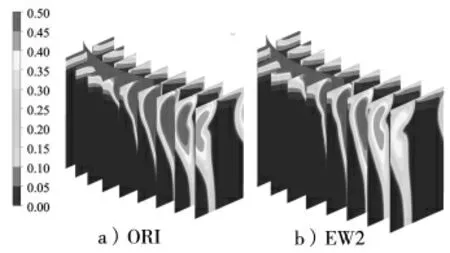

由以上分析可知,EW2 抽吸方案较好,为了更好地分析沿叶栅流道方向损失分布,图13 给出了原型叶栅和EW2 方案拟S3 截面总压损失云图,观察整体可以看出,在该处抽吸使角区附近低能流体被吸除,推迟了角区分离的起始位置,避免了低能流体因过早分离而产生较大损失,使高损失区沿流向方向均呈先扩大后减小的趋势发展,使叶栅尾缘点后高损失区明显减小,尾缘点前略有减小。

图13 拟S3 截面总压损失云图

2.3 抽吸流量研究

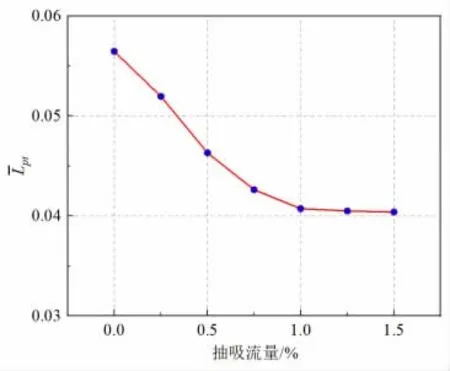

由于EW2 抽吸方案对损失减少的效果较好,为进一步探究流量对抽吸效果的影响,进行0.25%~1.5%六种抽吸流量的数值仿真计算(图14),仿真结果显示,随着抽吸流量的增加,出口截面平均总压损失系数一直降低。当抽吸流量大于1%后,总压损失降低得较少,但抽吸流量却仍以原来的比例增加,考虑到经济性等方面的因素,本文认为最佳抽吸流量为进口质量流量的1%。

图14 EW2 方案不同抽吸流量下出口截面平均总压损失系数

3 结论

(1)叶栅角区分离是影响其气动性能的主要因素,高负荷压气机叶栅角区存在低能流体团聚集,易产生角区分离,弱化叶栅内通道流动状态,增大了损失。

(2)在叶栅吸力面开槽抽吸能够推迟角区分离现象的产生,可以明显降低出口总压损失系数,在25%~50%弦长段开槽降低损失效果最明显,使总压损失降低了17.9%。

(3)随着抽吸流量的增加,出口截面平均总压损失系数不断降低,当抽吸流量大于1%时,总压损失基本保持不变。因此,在本文设计工况下,最佳抽吸流量为1%。

(4)在本文研究工况下,EW2 方案抽吸效果最好,为平面叶栅主动流动控制技术提供了方法,同时对于工程实际运用中各结构及环境参数的设置提供了参考。