劳动卫生工程技术在企业职业病危害控制中的应用

张瑞昌

(甘肃天佑职业卫生技术服务有限公司,甘肃 兰州 730300)

劳动卫生工程技术主要是指以企业生产过程中的有害环节为研究对象,以保障职工身体健康安全为目标,采取一系列工程措施对生产条件、流程、环境进行改造的一系列技术体系。该技术体系包括了职业病危害来源的调查与分析、职业病危害的发展可能、职业病危害来源控制、控制措施的有效性评估等一系列内容[1]。劳动工程卫生技术旨在解决工业生产中存在的职工健康损害危害,受到企业的高度重视。企业应用劳动卫生工程技术做好职业病危害的控制,受到了社会各界的广泛关注。

1 劳动卫生工程技术的主要内容与应用方式

劳动卫生工程技术是一门系统的专业学科,需要通过对实际生产及可能存在危害的观察并提供工程领域的解决对策,进而达到保障职工生命健康权益的根本目的。在实际执行过程中,按照不同的目标与工作效能,在内容上大致可以分为如下4 个基本环节:一是对风险要素进行评判。找到生产过程中可能对职工造成损害的具体环节与危害来源。二是对风险要素进行分析。要充分掌握为何会产生如此危害,产生的具体环节及问题出现在哪里,出现了危害可以通过何种方式进行有效规避,规避的效果以及企业需要付出的成本如何等。三是对风险要素进行处置。按照不同的风险要素来源及其背后的工程学原理与基本工艺,提出可行的改进型策略并对策略进行有效的实施。四是后评估。对企业已经采取的劳动卫生工程技术的有效性进行评估,探讨其能否切实发挥保障职业病危害管控的效果,是否需要后续的优化与持续改进等。

按照劳动卫生工程技术的具体内容,其在企业中的应用包括了前应用、过程应用以及后应用3 个领域[2]。前应用(前管控) 主要是指当企业未发生职业病时便对全部的生产流程与生产工艺进行研判,提前找到可能出现的风险点并加以管控;过程应用(过程管控) 即过程中的应用,主要是指企业在生产过程中会陆续发现部分未预料或未规划的危害及问题,或者存在已有治理的手段方法出现失效的情况,针对此种情况企业要及时进行处置与管理;后应用(后管控) 主要是指当企业职工出现明显的职业病危害后,企业“亡羊补牢”,对已经存在的问题予以消除、对已经产生的损害进行赔偿等一系列手段。当前,大部分企业在实践中多采用前管控和过程管控相结合的劳动卫生工程技术应用,将可能对职工造成的健康损害降到最低。

2 劳动卫生工程技术在溯源及改造中的应用

上文重点探讨了其主要内容与具体的应用方式,为了在后续的实际应用中提高应用性与现实指导意义,本文以某电缆厂为具体研究案例,探讨其具体的应用方式。

2.1 电缆厂生产环节中的职业病危害溯源

电缆厂属于化工类加工企业范畴,其在生产过程中,主要是先通过铜棒、铝棒进行挤压与拉丝,形成合规的电缆内芯,再以聚氯乙烯颗粒为主要材料,在加热的过程中形成电缆外部包裹的绝缘层。主要生产设备包括挤出机(主要对绝缘层进行生产加工)、拉丝退火装置(主要对电缆线芯进行加工生产)、空压机等生产设备,产生的污染物主要包括粉尘、有毒有害气体以及噪声等类别。其他可以进行有序集中排放的污染物由于不会对职工产生职业病危害,因而不在此列,如生产中的退火废水经由污水处理厂处理后中水回用[3]。上述工艺与生产流程主要具有3 个方面特征:一是设备必须进行人工操作,企业并未完成全智能化生产线改造,仅有部分工段(如包装工段) 实现了人员与设备的分离,其他大部分工段均需要职工入场与生产设备进行互动与操作才能够完成实际生产;二是设备均具有高温特性,进而导致粉尘、有毒有害气体等挥发效果明显,无法进行有序排放,污染物会在厂房内进行扩散,进而威胁到职工的健康安全;三是设备的高温特性决定了无法采用整体封闭的方式对其排放的污染物进行有效收集,仅能够采取其他的工程技术改造措施降低污染物密度或隔绝污染物与职工的直接接触。

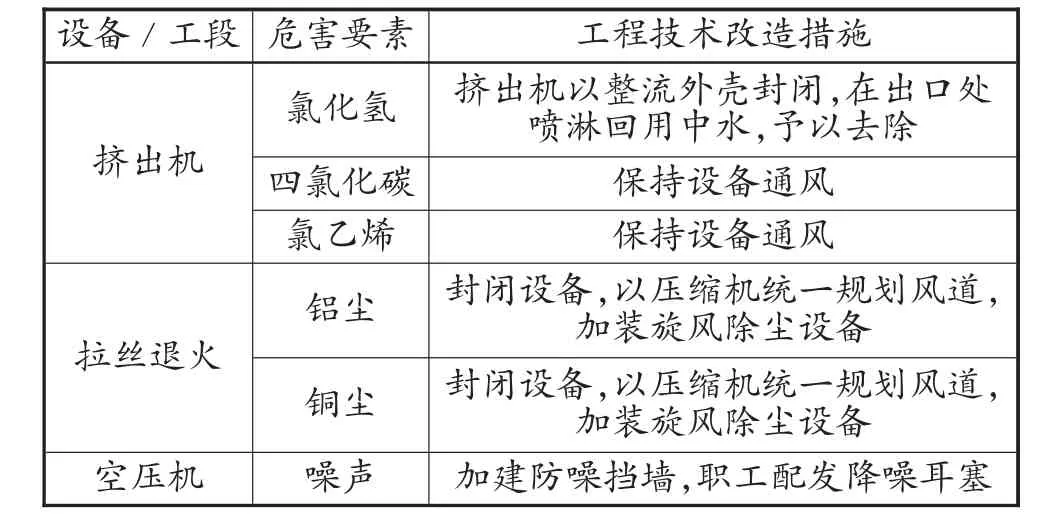

2.2 各危害要素的工程技术改造

在实际生产过程中,挤出机与拉丝退火工序受限于生产工艺与设备特性,污染物并不能完全消除,也无法对设备进行整体封闭。为此,在实际的治理过程中,要根据不同危害要素产生的原因,以“原位治理”的方式为基本指导原则,通过加装工程技术改造措施的方式进行应对处置,以消除污染物可能对职工造成的危害。针对各危害要素,具体采用的工程技术改造措施等应对处置方式见表1。

表1 各危害要素工程技术改造措施统计表

除了上述针对不同风险点进行的工程技术改造措施之外,还采取以下有效应对处置措施:在厂房顶部安装30 个直径为500 mm 的无动力风帽,以提高厂房内的换气强度;在生产后以及次日生产设备开机前,利用轴流风机进行整体换气,以保障厂房内残留有毒有害气体能够得以去除等。

3 劳动卫生工程技术在评估与优化中的应用

利用劳动卫生工程技术对生产的全部环节进行溯源之后,本文从技术改造、设备升级、环境管理3 个方面提出一系列适应性工程技术改造措施,这是企业对应职工职业病危害的根本路径。与此同时,评估意见不仅仅是对职业病危害控制的现状评价,还能够为企业后续的持续长效优化提供基本的方向。

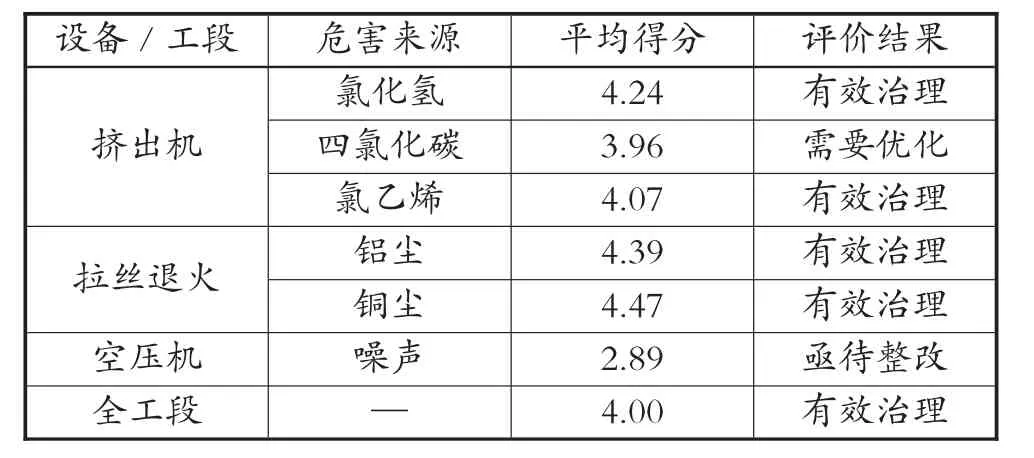

3.1 职业病危害控制评价

对于企业改进后的生产工艺与生产流程进行全面的评估,评估采取专家模糊评价的方式来进行,以企业原有发现的危害来源为单位进行评估,确立明确的评价原则。具体分为5 个等级,即“有效治理,需要优化,亟待整改,对策失效,管理无序”,分别对应了评分中的5~1 分。按照不同专家打分的平均分确定不同危害来源的治理效果,再按照全体专家打分的权重加权方式计算整条生产线的最终得分[4]。经过评估后,职业病危害控制评价结果见表2。

表2 职业病危害控制评价结果统计表

由表2 可以发现,全工段的整体治理效果为有效治理,说明在劳动卫生工程技术的指导下,企业针对生产工艺及生产流程的改造取得了丰硕的成果,其中挤出机工段的绝大部分有毒有害气体能够做到规范管理,不会对企业职工造成职业病危害,其中四氯化碳的治理效果稍差依旧需要持续长效优化以达到更好的效果,其他有毒有害气体均能够达到有效治理的效果。在拉丝退火工段中,通过加装防尘罩以及配合职工个人防护设施后,各类粉尘对于职工健康的影响较小,达到了有效治理的目标。但是,值得注意的是,在空压机工段的噪声治理上效果并不理想,安装的防噪声护栏在区域范围内取得的效果有限,受限于职工沟通所需,长期佩戴耳塞也并不是一种有效的方法,这均需要在后续的实践中予以解决。

3.2 职业病危害控制再咨询

在针对企业已经执行的防控方案的基础上,对其进行评估,对评估中发现的不足与漏洞需要再次向专家进行咨询,咨询目标以如何解决当前问题及解决问题的路径与成本等内容为主。某电缆厂经过了一系列工程改革后发现,挤压车间的有毒有害气体排放总量无法得到有效的降低,且由于生产设备与原理的问题,无法形成有序排放,进而对于生产车间而言必然会存在一定量的有毒有害气体(主要为丁烷、N-甲基吡咯烷酮)。针对存在的该问题,企业向相关工业专业、设备生产厂家、生态环境保护单位等多个单位发函咨询,收到16 条相关建议。按照建议出现的频次,确定主要建议有如下两点:一是进行工段整体遮挡,利用通风口进行厂区内室内空气倒流,将有毒有害气体统一引入烟道,经活性炭吸附后集中外排;二是加强企业职工的个人防护。针对获得的专家建议,企业在厂房内加建了4#排风扇,排风扇外管并入厂区集中排放口;设备区增设带通风口的挡板,挡板规格为2.30 m×12 m,防止有毒有害气体在厂房内的扩散;同时,由安全生产保障部门定期采买带有活性炭夹层的防气体口罩,纳入劳动保护设备体系,要求职工必须佩戴后上岗。至此,评估中发现的问题被有效解决。

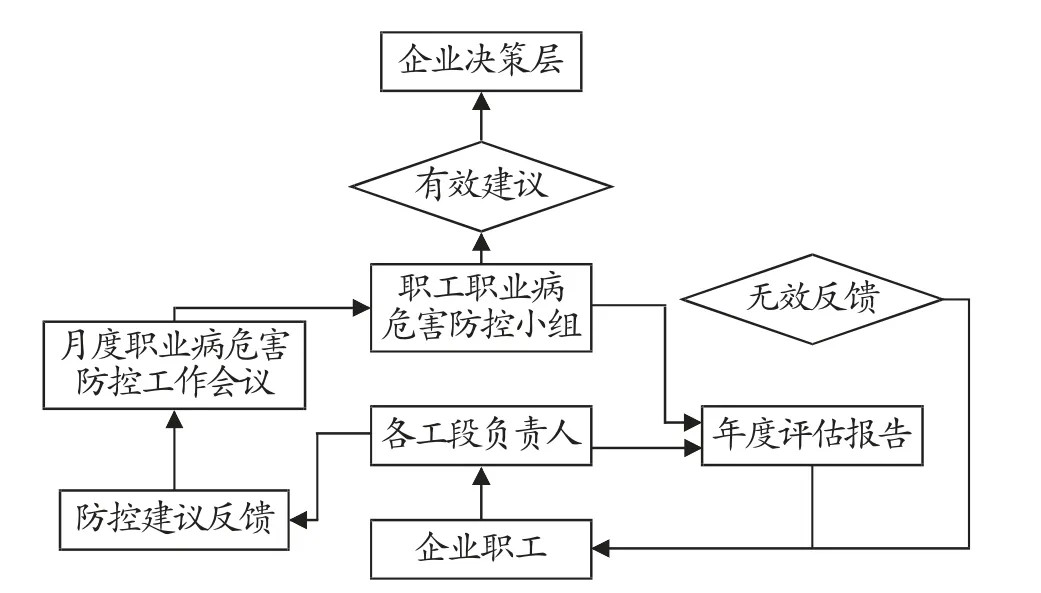

3.3 长效优化机制与方案

劳动卫生工程技术不是“一次性”改革,企业建立了一整套长效优化机制,并出台了配套方案。图1 为长效优化机制组织流程示意图。具体而言,企业以工会为牵头单位,成立职工职业病危害防控小组,工会会长为小组组长,各工段负责人为小组成员。每月组织召开至少一次月度职业病危害防控工作会议,会议准备期间,各工段负责人负责按照工段的实际需求,收集广大职工关于安全生产及职业病防控的意见与建议,提出下一步整改要求。会议对提出的要求进行集体审议,对于不合规要求或职工疑虑要给出解答,对于合理要求则要以职工职业病危害防控小组的名义要求企业进一步落实整改要求,防范职业病风险的出现。每年至少一次针对全生产线职业病危害控制进行评估,生成年度评估报告,并将评估结果向全体职工予以公示,对于评估中发现的问题要及时进行解决。随时监控职工出现职业病的情况,建立职业病档案。截至目前,并未发现新增职业病患者。

图1 长效优化机制组织流程示意图

4 结束语

本文首先对劳动卫生工程技术的主要内容及应用方式进行了系统总结,发现其贯穿于企业的全生命生产周期,在实际执行过程中能够从健康角度对企业生产流程进行优化与技术改进;其次,以某电缆厂为实际研究案例,探讨劳动卫生工程技术在该企业技术改造中的具体应用,并按照溯源环节、改造环节以及具体的实施环节详细探讨了应用的具体内容及规范;最后,分析评估及持续长效优化中劳动卫生工程技术的实际应用,希望能够为后续的职工职业病保障与防控提供参考。