关于喷油器头部积碳对燃油雾化的影响

刘少飞 秦宏宇

摘 要:喷油器对燃油的雾化是至关重要的,并且还影响着发动机的节能减排作用。通过试验数据对比,发动机喷油器其雾化效果变化较为明显,且积碳明显可见。通过对燃油雾化的影响分析得出,因在燃烧中产生积碳,并且粘附在喷油器头部,减小喷孔直径和喷孔数量,对喷油器燃油雾化效果有着直接性的影响,最终因积碳原因致使汽车无法启动,导致发动机故障灯亮,进而引发发动机怠速抖动,不能完全燃烧而产生一系列故障。

关键词:喷油器 积碳 燃油雾化

1 汽车燃料供给系统

汽油机燃料供给系统的任务,是根据发动机不同工况的要求,从而改变不同的喷油模式,制配出一定数量和浓度的可燃混合气体,使之在临近压缩终点时点火燃烧而膨胀做工。最后,供给系统将燃烧产物,经过催化器转化排入大气中。燃油供给系统由:油箱、油管、燃油泵、燃油滤清器,空气滤清器,高压油泵、喷油器、油压脉冲传感器、进气管、排气管等组成[1]。

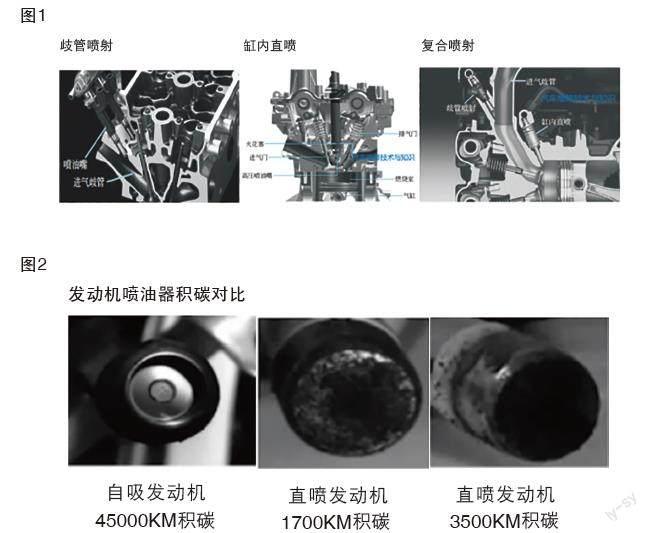

1、进气歧管喷射技术,是指喷油器安装在进气歧管上,喷油器将汽油喷入进气歧管中,喷入的汽油与空气在进气歧管中完全混合,当需要进气时,进气门行程打开吸入气缸,在缸体内完全混合,之后进行点火燃烧做工。

喷油量的大小主要与,喷油器油嘴内部的阀针开启时间,以及轨压有着直接关系,在同等压力的条件下,阀针开启的时间越长,喷射出的油量就会越多,反之就会变少。当下对于歧管喷射技术已经很成熟,且该系统具备一定的自净能力,是目前发动机燃油喷射技术的主流,缺点是对燃油的浪费,在低速时还存在着动力输出下降[2-3]。

2、缸内直喷(GDI),该技术是将高压喷油器,设置在进排气门之间,直接将燃油喷射进缸内,在气缸内直接与空气混合,ECU会根据吸入的空气当量,精准的控制燃油的喷射量和喷射时间,而高压燃油喷射系统,可以使燃油和空气进行雾化混合,混合效率将会更加优异,使符合理论空燃比的可燃气体,将会燃烧的更加充分,从而降低油耗提高发动机动力输出[2]。缸内直喷与歧管喷射技术相比较,增加了高压油泵和高压油轨。

直喷优点:高压喷油器将燃油喷入燃烧室,是以极细小的雾状进入缸内,当要蒸发时吸收热量,可以冷却气缸,还可以稀薄燃烧,有效提高燃烧效率20%,允许更高的压缩比,对发动机的动力、功率输出得以提升。

直喷缺点:直喷系统相比歧管喷射系统更为复杂,在中低负荷下未燃烧的碳氢化合物(HC)较多,同时对燃油品质也有比较高的要求。

3、汽油机复合喷射技术,是将歧管喷射与缸内直喷相结合,发挥了两种喷射方式的优点,实现最佳的燃烧效率,以及良好的动力性,而推出的复合喷射技术。复合喷射的基本构思是将,发动机每个循环所需的燃油量,分为两部分进行喷射,一部分由进气歧管进行喷射,经进气歧管进入缸内,另一部分是缸内直喷,通过喷油器直接喷射至缸内进行混合燃烧,而该部分的燃烧是将火花塞附近的混合器适当加浓,达到发动机在不同负荷下,实现最理想的空燃比和过量空气系数。

对于采用复合喷射的发动机,在刚启动工况下,缸内混合器主要是直喷喷油器的燃油和空气进行燃烧,利用涡轮的运动进行混合器传播,可以实现启动迅速,汽油雾化较好,而并非像歧管喷射的发动机一样,大量喷射汽油,导致混合气体过浓,碳氢化合物排放增加,假如采用直喷冷启动,产生的未燃碳氢化合物排放可以降低。在中等工况下,气缸内的混合器由两部分组成,一个是歧管喷射的优质均匀混合器,汽油的雾化和蒸发传播效果最佳,可以保证火花塞远端不会发生熄火现象,之后再由直喷提供另一部分燃油,形成火花塞附近混合气较浓,利于火核形成并传播。这种复合喷射技术就改变了,原有的浓混合气占多数的局面,形成气缸内占主体的是均匀的混合气,火花塞附近浓混合气的状态,基本可以达到理论的混合气数值,解决了直喷汽油机易出现的混合气局部过浓,和局部过稀所带来的,未燃烧的碳氢化合物排放问题。图1

使用混合喷射系统,低负荷时采用歧管系统,中等负荷时两套喷射系统协调工作,高负荷时采用缸内直喷。这样的配合既解决了缸内直喷,发动机低转速低负荷下,容易产生积炭的问题,又提高了发动机在高负荷下的动力输出效率,并且歧管喷射可以混合得更加充分,而且可以清洗气道,避免气道、气门积炭及活塞顶部积炭的形成,减少氮氧化物的排放等问题,另外,混合喷射模式,可以调配出两种不同浓度的油气混合物,进一步提升燃油使用率。总之,双喷射系统可以实现动力和转矩的提升,以及良好的燃油经济性。

目前,由于汽油机复合喷射技术的,复杂性和成本高的关系,量产车型装备这项技术的并不算多,目前还没有得到广泛的应用。随着发动机缸内直喷的不断推广,多孔喷油器的雾化特性,逐渐成为人们关注的焦点,今后可以预见的是,在对于发动机动力性、经济性与排放标准要求越来越高的未来,为了提升发动机的综合性能,复合喷射技术一定是未来持续发展的方向。

2 涡轮增压容易发生脱氢反应

1、发动机进气经过增压器后温度会出现很大提升,即便是低增压的发动机,增压空气温度也会高于自然进气约60℃,一般情况下为了解决这一问题,涡轮车都会额外加装中冷器进行冷却,但是温度还是要比自然吸气的要高约40℃,短时间行车中冷器对空气降温还是比较理想,如果是长时间行车,水温、油温以及机体温度都会居高不下,此时汽油中的碳原子与氢原子,本应该与氧气结合一起燃烧,但由于高温导致碳氢键断裂,氢原子首先燃烧消耗氧气,燃烧之后又因氧气不够了,含碳的杂质就留下来了形成积碳;除此之外,涡轮叶片也是比价容易积碳,因废气在排出去之前,还需要经过一次涡轮,从而推动涡轮叶片的传动,长期在推着转动,积碳等脏东西就会粘黏在这个涡轮叶片上,就好比油烟机,虽然油烟被吹到了外面,但是油烟机还是很脏。

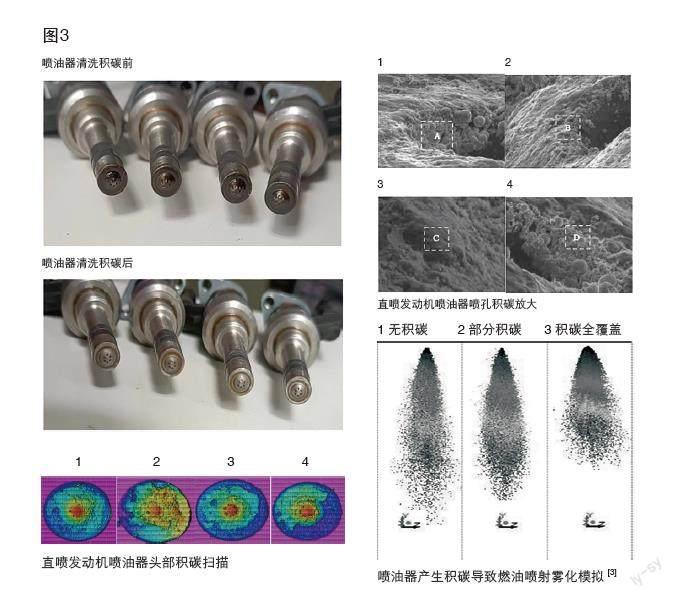

2、自然吸气发动机供油方式,基本上就是歧管喷射,而涡轮增压发动机,供油方式更容易导致积碳,其主要是采用缸内直喷技术,通俗说就是把喷油器,从气缸外面挪到气缸里面,让汽油直接喷射至燃烧室内,進行雾化与氧气混合进而燃烧,这样做的好处是既可以节省燃油,又可以提高燃烧效率[3]。大多数是优点和缺点都是共存的,对于喷油器头部暴露与高温高压的燃烧气体当中,会增加喷油器积碳形成的倾向,且不只是针对喷油器,像是进气门、排气门、燃烧室等部位,也会因为该方式导致积碳的产生,要比自吸的发动机更容易出现积碳,所以对于汽车后续保养方面,缸内直喷的就会娇贵一些。图2

3 内部积碳增多后有哪些危害

1、对于普通汽油发动机或直喷发动机而言,党喷油器产生积碳时,会造成严重的喷油量损失,对汽油雾化状态产生负面影响,使喷油分散效果变差,导致发动机功率下降。蓬松而多孔的积碳会在冷启动和汽车加速时吸收大量的汽油,司机会明显感到发动机运转不正常,影响正常启动和驾驶感受。如果进气门和喷油器上形成严重的积碳时,会在汽车减速时释放所吸收的燃油,对空燃比造成负面影响,使发动机输出功率降低,油耗和尾气排放值上升。若积碳过多而未能及时清理,甚至会造成发动机内零件无法使用,发动机冷车无法启动,冷车启动怠速抖动,对汽车的寿命也会有一定的影响。

关于积碳的增多,也不是什么严重的故障或是不治之症,导致车子坏掉不能开,只是长期不清洁积碳,会导致汽车车况变差,过多的积碳会严重影响直喷汽油机的优势,导致压缩比增大,而发动机为了减少抖动,就必须减小点火提前角,此时发动机的最佳性能参数就会降低,最后汽车动力下降致使爬坡无力,且油耗增加。如果喷油器是堵塞或损坏,就会影响到发动机启动,导致发动机故障灯亮,进而引发发动机抖动振动剧烈。图3

2、关于喷油器一般是两年或5至8万公里,进行一次清洗就可以,具体以车辆行驶公里数和使用地区的汽油品质。当然对于喷油器的清洗还是很有必要的,清洗喷油器的方法有四种,

①拆装清洗,拆卸后清洗将会更彻底,同时在拆卸时要注意喷油器的密封圈,因为时间原因以及密封圈的老化问题,拆卸时密封圈有可能会损坏。

②免拆清洗,一般采用打吊瓶的方式,在发动机上方吊一个瓶状的工具,之后将清洁剂导入工具内,通过导管导入连接到油轨,之后着车怠速一段时间,将工具内的清洁剂,通过燃烧方式进入缸内对喷油器、进排气门的积碳进行燃烧清洁。

③建议车主到有保障的油站进行加油,并加注含有添加剂品牌的汽油(如壳牌V-Power),尽量回避不知名的小加油站。要注意的是,高标号的汽油未必适合自己的爱车,还是要根据爱车的实际情况,选择合适的燃油。

④尽量避免长时间怠速、原地热车以及低速行驶所形成积碳,当车辆高速行驶时,气流较大进气速度较快,燃烧产生的能量会增大,此时节气门、进气歧管、气门上刚形成的质地较软,附着力较小的积碳此时会冲刷掉一部分,但对于质地较硬的积碳还是要采用專业的措施进行清洗。

参考文献:

[1]周建伟.直喷汽油机积碳喷油器喷雾特性、积碳机理及抑制措施研究[D].天津:天津大学,2020.DOI:10.27356/d.cnki.gtjdu.2018.000200.

[2]董全,范立云,包东明,等.直喷汽油机外开式喷油器的喷雾雾化特性研究[J].内燃机工程,2013,34(04):23-31.DOI:10.13949/j.cnki.nrjgc.2013.04.009.

[3]曹福来,郭瑞瑞.基于FLUENT的发动机喷油嘴雾化特性数值模拟研究[J].汽车实用技术,2021,46(12):37-40.DOI:10.16638/j.cnki.1671-7988.2021.012.012.

——会偷偷侵蚀你的发动机!