豆渣中多糖超声辅酶法的提取工艺研究

张佳怡, 郎伍营,2,高薪淞,曹湘韵,赵翰童欣,赵永平

(1.商洛学院生物医药与食品工程学院,陕西商洛 726000;2.商洛学院商洛市粮食工程技术研究中心,陕西商洛 726000;3.商洛学院电子信息与电气工程学院,陕西商洛 726000)

0 引言

豆渣是豆浆、豆腐等豆制品在生产加工过程中产生的具有一定营养价值的副产品,因存在豆腥味较重、易变质,危害生态环境等问题很难被充分利用[1]。豆渣多糖作为植物多糖与大多数植物多糖一样具有抗氧化功效和抑菌性,是一种天然活性物质,主要结构为豆渣多糖中的β-1,4-半乳聚糖结构,同时因可清除自由基具有抗肿瘤功效[2-3]。豆渣中多糖的提取方法有热水浸提法[4-6]、超声辅助法、复合酶法[7]等,3 种方法中热水浸提法时间过长,超声辅助法较复合酶法提取粉质较细腻但提取率低[7],综合前三者方法优缺点选取超声辅助复合酶法提取豆渣多糖,以期寻找到更高效率提取豆渣中多糖的方法,为合理利用豆渣及生产豆渣新产品提供理论依据。

1 材料与方法

1.1 材料与仪器

材料:东北小粒黄豆,牡丹江小冯电子商务有限公司提供;D-无水葡萄糖标准品,合肥美博生物科技有限责任公司提供;酸性蛋白酶、纤维素酶、无水柠檬酸、柠檬酸钠,均为食品级,河南万邦化工科技有限公司提供。

仪器:智能型电热恒温鼓风干燥箱,上海琅玕试验设备有限公司产品;TDL-6 型低速冷冻离心机,四川蜀科仪器有限公司产品;HH-4 型数显恒温水浴锅,上海力辰邦西仪器科技有限公司产品;DF-101D 型集热式恒温加热磁力搅拌器、YRE-2000E 型旋转蒸发仪、SHZ-D(Ⅲ)型循环水式真空泵,巩义市予华仪器有限责任公司产品;TP-313 型电子天平,丹佛仪器有限公司产品;X-8 型紫外可见分光光度计,上海元析仪器有限公司产品;KQ-2500M型静音超声波清洗器,昆山市超声仪器有限公司产品;800C 型多功能粉碎机,永康市红太阳机电有限公司产品。

1.2 试验方法

1.2.1 豆渣多糖提取方法

(1)豆渣多糖的提取工艺流程。黄豆→浸泡(12 h)→打磨→过滤→烘干→取豆渣→加蒸馏水→加复合酶(纤维素酶、果胶酶)→加柠檬酸-柠檬酸钠调pH 值至5→置于超声波清洗器中→在100 ℃灭酶→过滤取滤液→浓缩→乙醇沉淀(12 h)→离心→恒温干燥→干豆渣多糖。

(2)豆渣的前期制备。将黄豆提前清洗并浸泡12 h,以1∶10(湿黄豆∶蒸馏水)的比例将黄豆放入料理机内打磨,加工完毕后使用滤布过滤,此时滤布上残留物质为豆渣,豆渣收集后于干燥箱内60 ℃烘干5 h 至恒质量,粉碎,于干燥处保存,备用。

(3)豆渣多糖的提取流程。取豆渣2 g 置于烧杯内,取适量纤维素酶和酸性蛋白酶置于烧杯内,加入适量蒸馏水,加柠檬酸-柠檬酸钠缓冲液调节pH值至5。将烧杯置于静音超声波清洗器内一定时间后取出,再于100 ℃条件下将所得溶液灭酶10 min,使用真空泵抽取滤液,将滤液旋转蒸发至原体积1/5得到浓缩液,加入浓缩液3 倍体积无水乙醇于4 ℃冰箱内冷藏静置12 h 过夜。静置后将溶液从烧杯内移至离心管内,使用离心机离心(以转速4 000 r/min离心15 min),取沉淀物使用乙醇丙酮混合液进行抽滤,得到湿豆渣多糖,将湿豆渣置于干燥箱内于50 ℃条件下烘干至恒质量,最终得到干燥的豆渣多糖。

1.2.2 豆渣提取率测定方法

根据黄群等人[8]的方法稍微修改,得到葡萄糖浓度-吸光度标准曲线Y=1.537 1X+0.026 2,R2=0.999 8。豆渣多糖提取率的计算公式:

式中:H——豆渣的多糖提取率,%;

C——样品溶液中多糖质量浓度,mg/mL;

N——样品溶液的稀释倍数;

V——测定体积,mL;

m——样品的质量,mg。

1.2.3 豆渣多糖单因素试验方法设计

(1)超声功率单因素试验设计。称量2 g 豆渣,固定料液比1∶25,超声温度60 ℃,超声时间40 min,复合酶添加量2.5 %,复合酶比1∶1,分别以超声功率150,175,200,225,250 W 做单因素试验分析,使用紫外分光光度计测量其吸光度,最终得到相关数据分析超声功率对提取率的影响。

(2)超声时间单因素试验设计。称量2 g豆渣,固定料液比1∶25,超声温度60 ℃,超声功率150 W,复合酶添加量2.5%,复合酶比1∶1,分别以超声时间10,20,30,40,50 min 做单因素试验分析,使用紫外分光光度计测量其吸光度,最终得到相关数据分析超声时间对提取率的影响。

(3)超声温度单因素试验设计。称量2 g 豆渣,固定料液比1∶25,超声时间40 min,超声功率150 W,复合酶添加量2.5%,复合酶比1∶1,分别以超声温度40,50,60,70,80 ℃做单因素试验分析,使用紫外分光光度计测量其吸光度,最终得到相关数据分析超声温度对提取率的影响。

(4)料液比单因素试验设计。称量2 g 豆渣,固定超声温度60 ℃,超声时间40 min,超声功率150 W,复合酶添加量2.5 %,复合酶比1∶1,分别以料液比1∶15,1∶20,1∶25,1∶30,1∶35做单因素试验分析,使用紫外分光光度计测量其吸光度,最终得到相关数据分析料液比对提取率的影响。

(5)复合酶添加量单因素试验设计。称量2 g 豆渣,固定料液比1∶25,超声温度60 ℃,超声时间40 min,超声功率150 W,复合酶比1∶1,分别以复合酶添加量1.5%,2.0%,2.5%,3.0%,3.5%做单因素试验分析,使用紫外分光光度计测量其吸光度,最终得到相关数据分析复合酶添加量对提取率的影响。

(6)复合酶组成比例单因素试验设计。称量2 g豆渣,固定料液比1∶25,超声温度60 ℃,超声时间40 min,超声功率150 w,复合酶添加量2.5%,分别以复合酶组成比例1∶1,1∶2,2∶1,1∶3,3∶1(纤维素酶∶酸性蛋白酶)做单因素试验分析,使用紫外分光光度计测量其吸光度,最终得到相关数据分析复合酶组成比例对提取率的影响。

1.2.4 正交试验设计

根据单因素试验结果数据,挑选其中影响豆渣多糖提取率高的3 个因素,采用L9(34)表做三因素三水平正交试验[9],根据正交表得出的极差数据分析得出最优提取条件。

2 结果与分析

2.1 豆渣多糖提取率单因素分析

2.1.1 超声功率对豆渣多糖提取率的影响

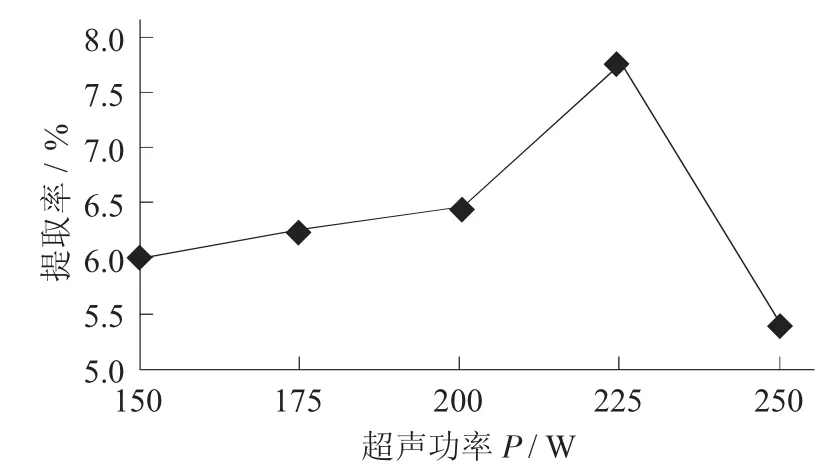

超声功率对豆渣多糖提取率的影响见图1。

图1 超声功率对豆渣多糖提取率的影响

由图1 可知,当超声功率为225 W 时,豆渣多糖提取率最高;低于225 W 时随着功率提高豆渣多糖提取率升高,可能是因为随着超声功率的升高,其粉碎物质的能力增强,物质粉碎程度加重,物质析出的量越多;当超声功率大于225 W 时提取率降低,可能是因为当超声功率过高时其他杂质被溶出,导致多糖提取率降低。

2.1.2 超声时间对豆渣多糖提取率的影响

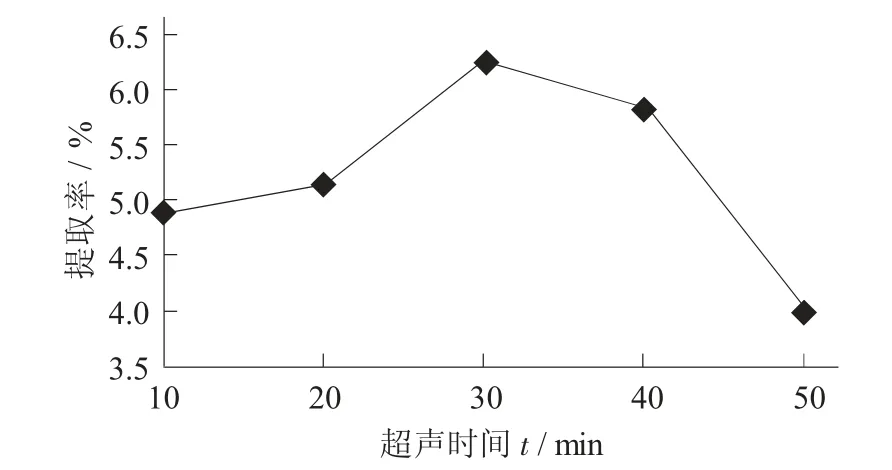

超声时间对豆渣多糖提取率的影响见图2。

图2 超声时间对豆渣多糖提取率的影响

由图2 可知,当超声时间为30 min 时,豆渣多糖提取率最高;低于30 min 时随着时间增长豆渣多糖提取率增高,可能是因为随着时间增加,更多多糖被析出,使多糖浓度增高;当超声时间大于30 min 后豆渣多糖提取率降低,可能是因为随着反应时间增长,更多的杂质溶于蒸馏水内,降低多糖纯度,导致多糖提取率降低。

2.1.3 超声温度对豆渣多糖提取率的影响

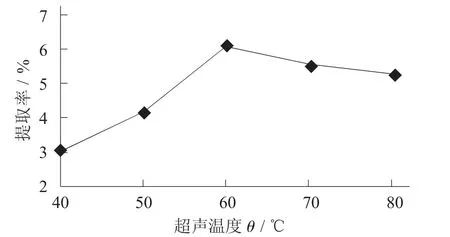

超声温度对豆渣多糖提取率的影响见图3。

图3 超声温度对豆渣多糖提取率的影响

由图3 可知,当超声波温度为60 ℃时,豆渣多糖提取率最高;低于60 ℃时随着温度升高豆渣提取率升高,可能是由于随着温度升高,多糖更容易析出,豆渣多糖提取率增高;当超声温度高于60 ℃时多糖提取率降低,可能是由于温度过高导致多糖结构被破坏。

2.1.4 料液比对豆渣多糖提取率的影响

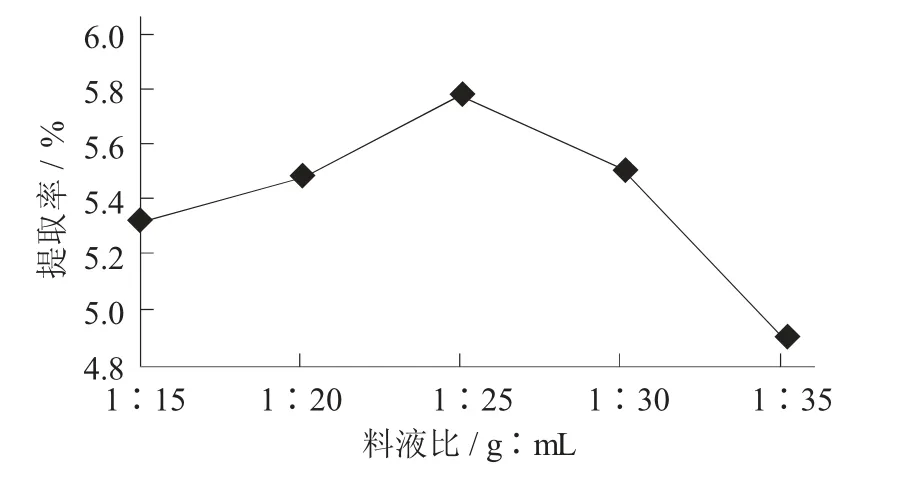

料液比对豆渣多糖提取率的影响见图4。

图4 料液比对豆渣多糖提取率的影响

由图4 可知,当料液比为1∶25 时,豆渣多糖提取率最高;低于1∶25 时随着料液比增大,豆渣多糖提取率增高,可能是随着料液比增高,可溶于蒸馏水内的多糖增多,使豆渣多糖提取率升高;当料液比高于1∶25 时豆渣多糖提取率降低,可能是因为单位面积提取出的豆渣多糖浓度降低。

2.1.5 复合酶添加量对豆渣多糖提取率的影响

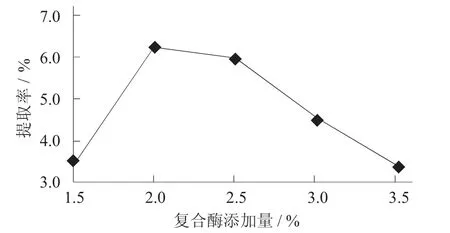

复合酶添加量对豆渣多糖提取率的影响见图5。

图5 复合酶添加量对豆渣多糖提取率的影响

由图5 可知,当复合酶添加量为2.0%时,豆渣多糖提取率最高;低于2.0%时随着复合酶添加量的增多,豆渣多糖提取率升高,可能是由于底物与复合酶充分接触,酶分解豆渣更加彻底,导致豆渣多糖浓度增大;当复合酶添加量高于2.0%时豆渣多糖提取率降低,可能是由于进一步反应分解出杂质过多。

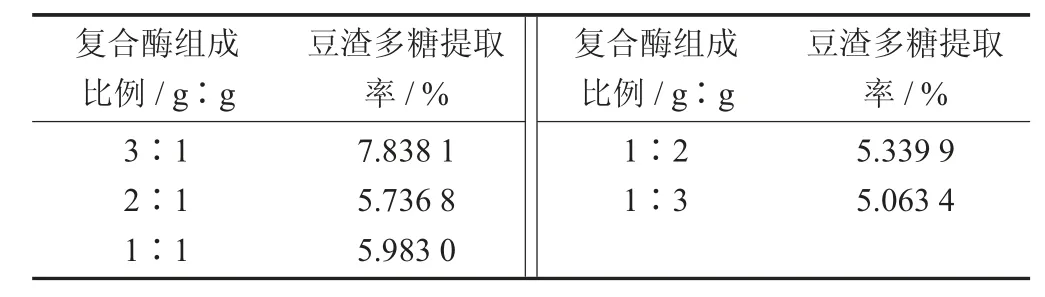

2.1.6 复合酶组成比例对豆渣多糖提取率的影响

豆渣多糖复合酶组成比例对豆渣多糖提取率的影响见表1。

表1 豆渣多糖复合酶组成比例对豆渣多糖提取率的影响

由表1 可知,复合酶最佳比例为纤维素酶∶酸性蛋白酶为3∶1,最高提取率为7.838 1%。由结果可知,纤维素酶占比高的试验组提取率高,酸性蛋白酶的作用较小,原因可能是纤维素酶发挥作用是水解纤维素,在豆渣中纤维素占比较大,水解纤维素较多,豆渣分解较彻底,豆渣多糖提取率较高。

2.2 正交试验设计及其结果分析

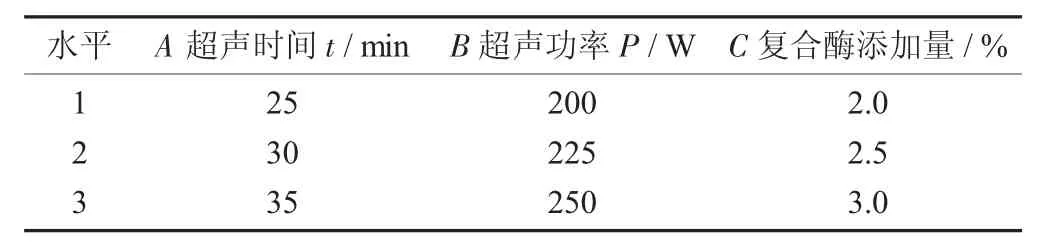

2.2.1 正交试验设计表

根据单因素结果,影响因素选择超声时间、超声功率、复合酶添加量,考查指标是紫苏叶多糖提取率,进行L9(33)正交试验。

正交试验设计见表2。

表2 正交试验设计

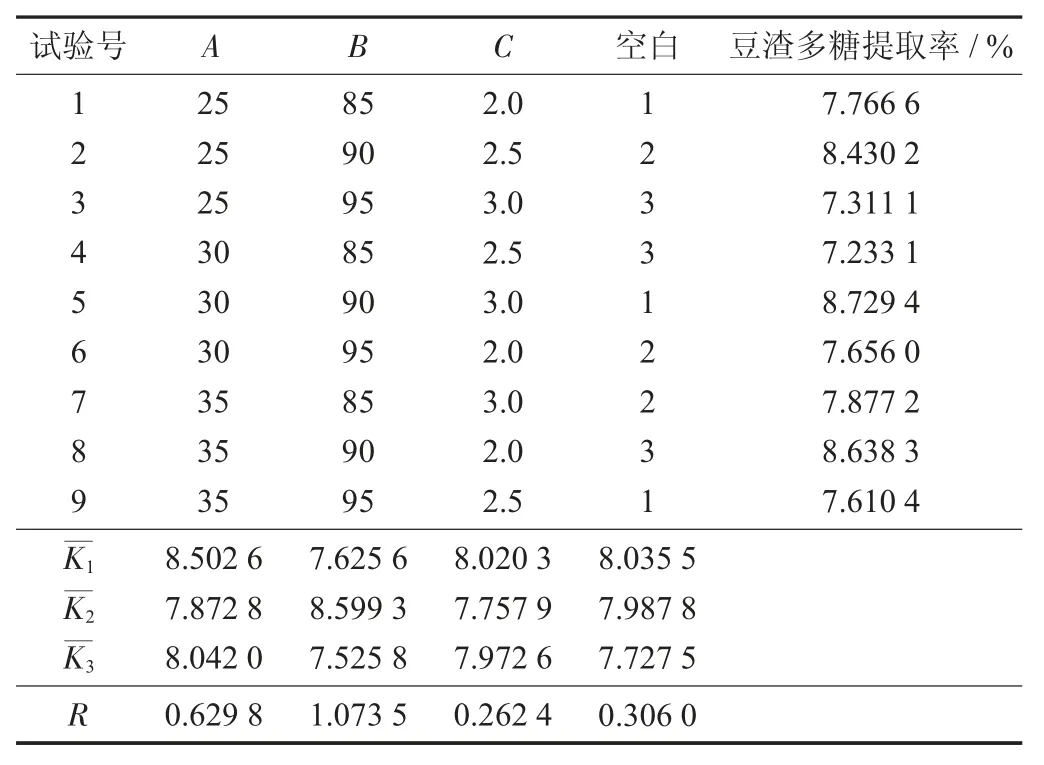

2.2.2 正交试验结果分析

正交分析试验结果见表3。

表3 正交分析试验结果

由表3 可知,超声功率影响最大,其次为超声时间,最后是复合酶添加量。3 种因素的极差对比空白项极差,除复合酶添加量以外,其他2 个因素极差均大于空白项极差证明因素具有可分析性,同时,由K 和K 值可得各因素最优水平分别为A1,B2,C1,因此豆渣多糖最优提取工艺为A1B2C1,即超声时间25 min,超声功率225 W,复合酶添加量2.0%。

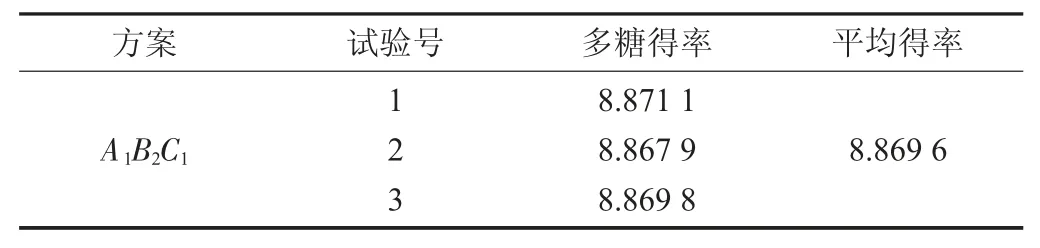

2.3 验证性试验

为验证正交试验结果的准确性和重复性,按最优提取工艺进行重复试验3 次。3 次验证试验结果基本一致,表明优化的提取工艺合理可行、稳定性好。

豆渣叶多糖提取率正交试验的验证试验结果见表4。

表4 豆渣叶多糖提取率正交试验的验证试验结果/%

3 结论

以废弃物豆渣重新利用为研究点,对豆渣内有效成分多糖的提取工艺进行优化。根据单因素试验分析和正交试验分析可得出最佳提取条件为超声功率225 W,超声波时间25 min,超声波温度60 ℃,料液比1∶25,复合酶添加量2.0%,复合酶组成比例(纤维素酶∶酸性蛋白酶)为3∶1,此条件下豆渣多糖提取率为8.869 6%。

豆渣中含有丰富营养物质,但豆渣因多种不利因素难以直接利用,豆渣中含有丰富的易于提取的豆渣多糖,所以研究豆渣间接利用不但具有一定的经济价值,而且可以减少对环境的损耗[10]。豆渣多糖提取工艺的研究较多,但提取工艺条件各不相同。李银峰等人[11]采用酸浸提法提取豆渣中多糖,最佳工艺条件为提取液pH 值3.0,料液比1∶25,提取时间1.5 h 时,提取率可达4%左右。高晶晶等人[4]使用热水浸提法提取豆渣中多糖,提取时间为4.2 h,提取温度为50 ℃,料液比为1∶30(g∶mL),最高提取率为6.29%。以上试验提取时间相对较长,而且提取率低,证明试验采用的工艺对豆渣多糖的提取率具有一定的优化性。此外,傅晶依等人[7]研究超声波辅助提取法和复合酶解提取法,2 种方法的提取率分别为6.13%和7.72%,2 种方法的提取率皆低于试验使用的超声波辅酶法,且试验中超声辅酶法比超声波提取时间较短。分析其可能原因是超声波能够击破自身组织,易于组织内生物活性物质析出,再用酶的高效选择性,获得的多糖产物性质稳定、活性高。为后续豆渣的废物利用及新产品的研发提供了理论支撑。