浅析危废焚烧工程锅炉烟气氧含量测量与控制

*王小健

(上海市政工程设计研究总院(集团)有限公司 上海 200092)

前言

危废是指有毒、有害、有腐蚀性、有感染性及辐射性的工业废弃物,其因有腐蚀性、毒性并且易燃易爆等特性,对生态环境和人类健康具有危害。目前危废的处理方式主要有焚烧、填埋及综合利用,而焚烧是比较可靠、经济和有效的处理方式,也是实现危废减量化、无害化、资源化最有效的方法。随着我国工业化、城市化的飞速发展,大量工业废弃物与医疗废弃物也随之产生,各区域相继新建危废处理中心,危废焚烧工艺得到广泛的运用,焚烧工艺技术也获得了不断发展并走向成熟。

目前,危废焚烧工程氧含量测量常用常规氧化锆,经常出现测量管堵塞和腐蚀现象,仪表故障率较高。氧含量控制通常采用手动控制,操作人员根据氧含量值手动调整一次风机的频率以维持氧含量恒定,调节时间和调节大小都取决于操作人员,这样具有很大的滞后性,同时对操作人员操作经验要求也高,不利于装置的长周期稳定运行。因此,合适的氧分析选型和有效的控制方案是装置自动化控制及平稳运行的前提。

1.危废焚烧工艺

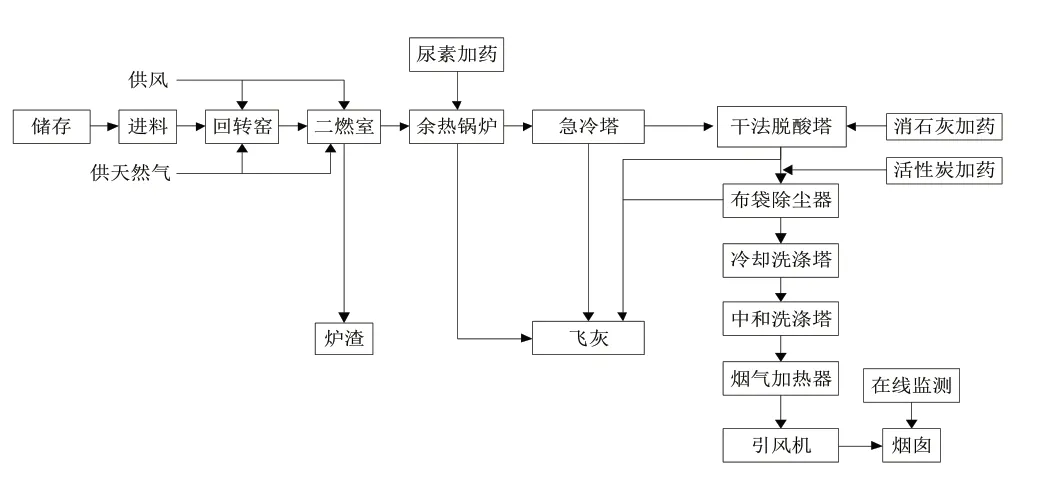

(1)危废焚烧流程

危险废物焚烧工艺流程主要包括以下几方面:危废物的储存、进料、焚烧、余热利用及烟气净化,主要工艺设备包含抓斗、回转窑、二燃室、余热锅炉、急冷塔、干式脱酸塔、布袋除尘器、冷却洗涤塔、中和洗涤塔、烟囱等。主要工艺流程简图如图1 所示。

图1 焚烧工艺流程简图

固体废物经过废物车运输卸到废物坑中进行集中储存,随后利用抓斗起重机将固体废物抓至进料斗,后经推杆进料系统设备运送到回转窑,依次经过着火段、燃烧段和燃烬段,通过燃烧所产生的高温烟气进入二燃室继续燃烧。最后产生的炉渣经出渣机排出系统,二燃室出口烟气依次进入余热锅炉和急冷塔降温。降温后烟气进入干法脱酸塔后至布袋除尘器,在降低烟气中粉尘浓度后于冷却洗涤塔及中和洗涤塔内净化,净化后的烟气经烟气加热器加热到露点以上再经引风机通过烟囱排至大气[1-2]。

(2)氧含量测量的意义

烟气中氧含量测量,能反映出回转窑及二燃室中燃烧反应情况,也是危废焚烧装置运行的重要工艺参数。氧含量过低,即空气过剩系数小,会造成燃烧反应不完全、不够充分,致使有害物质不能彻底分解,并且会产生大量黑烟。氧含量过高,即空气过剩系数大,会造成燃烧速度快,燃烧充分,产生的烟气量大,烟气带走大量热量,造成回转窑温度下降,同时会增加粉尘等污染物排放浓度,使后续的烟气处理负荷增大,同时增加引风机负荷,经济效率下降。根据《危险废物焚烧污染控制标准》(GB 18484—2020),氧含量用于烟气污染物的实际排放浓度折算并判断是否符合环保排放标准,故氧含量的准确测量及控制氧含量的稳定,既是控制回转窑内危废燃烧的过程,又是实现回转窑经济、安全稳定、高效运行的基础,也是危废生产装置清洁生产、绿色生产的前提。

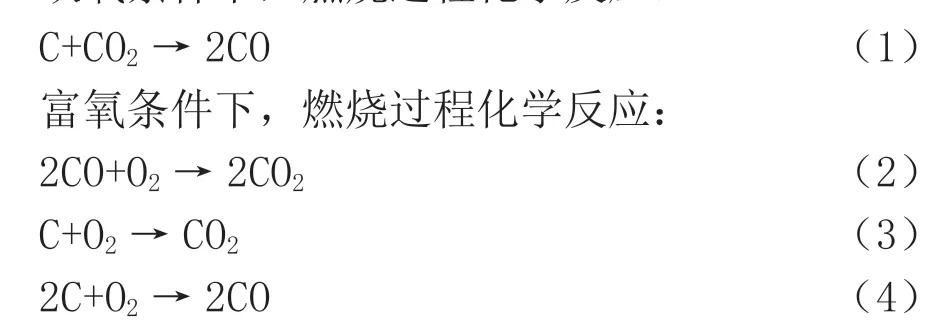

缺氧条件下,燃烧过程化学反应:

结合公式(1)~(4)可以看出,氧含量对CO 产生量有着重要影响。虽然在低温中C 与CO2的气化反应并不占据主导作用,但正常运行时回转窑中温度超过900 ℃。在高温下CO2已具备了反应活性,若C 过量且氧含量不足,C 很可能抢夺CO2中的氧生成CO,如公式(1)。为确保C 与CO2的气化反应速度远低于C 与O2的燃烧反应速度,合适的氧气含量是必需的。

2.氧含量分析仪选型

(1)选型依据

常规的氧含量检测原理有:顺磁原理、电化学原理、激光原理、氧化锆原理。根据《石油化工自动化仪表选型设计规范》(SH/T 3005—2016),条氧分析仪的选型应符合下列规定:

①常用的氧分析仪有电化学式氧分析仪、顺磁式氧分析仪和氧化锆式氧分析仪;

②顺磁式氧分析仪宜用于测量百分数级氧含量;

③电化学式氧分析仪宜用于测量高纯度气体(如氢气、氮气、氧气等)中1×10-6级的氧含量,不宜用于酸性气体工况;

④氧化锆式氧分析仪宜用于测量工业炉烟道气或炉膛气0~25%的氧含量。当背景气中含烃类、CO、H2等可燃性气体(或还原气体)和硫及其他酸雾且伴有火苗及强气流冲击时,不宜选用氧化锆式氧分析仪。

(2)选型分析

顺磁原理适用于常量氧的测量,易受灰尘、水的影响,且要求介质工况压力为正压,介质温度范围在5~45 ℃,故需要配置采样预处理装置。危废焚烧项目中由于烟气中含尘、烟气温度高且工况为负压,采样预处理装置较难配置,故顺磁原理不适用于危废焚烧氧含量检测。

电化学原理适用于微量氧分析,而危废焚烧氧含量在6%左右,故亦不适合危废项目。

激光原理采用激光吸收光谱技术检测氧含量,多用于废气及废液焚烧装置,由于激光氧含量分析仪价格较贵,在危废焚烧项目中使用较少。

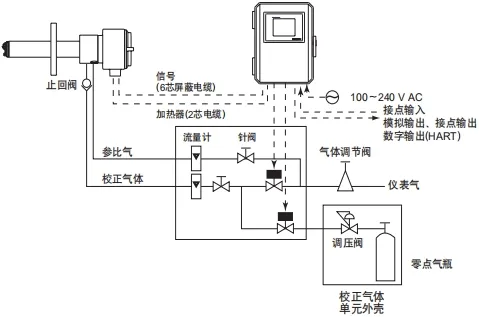

氧化锆氧分析仪是一种电化学在线分析仪,采用固体电解质氧传感器,核心部件为氧化锆管,利用氧化锆管在高温(600 ℃)下,管内、外氧分压不同形成氧浓差电池来测量。氧化锆分析仪测量范围广,常量氧和微量氧均可测量,在危废焚烧项目中得到广泛的应用。为保证分析仪的可靠性及准确性,可选配自动校正单元,定期采用仪表气及零点气对分析仪进行自动标定。同时为防止氧含量分析仪测量探头因积灰、堵塞、腐蚀而发生故障,通常在探杆顶端配置除尘过滤器或防尘保护器,可有效过滤粉尘等杂质,以保护锆池及测量部件。为保证分析仪的工作环境及检修维护方便,一般选用分体式氧化锆分析仪。图2 为厂家样本中氧化锆分析仪系统图。

图2 氧化锆分析仪系统配置图

(3)安装位置及安装方式

由于回转窑和二燃室出口烟气组分复杂、工况环境恶劣,烟气中含有大量粉尘、酸性气体等污染物,并且烟气温度高达1100 ℃。为保证氧含量分析仪的长周期运行同时兼顾采购成本,通常将氧化锆分析仪安装在余热锅炉出口烟道上,此处烟气中大颗粒物、未燃尽物由于自身重力而沉降,同时烟气温度在500~600 ℃,为氧含量分析仪提供了一个相对理想的工作环境,可有效提高氧含量分析仪的可靠性。氧化锆分析仪安装位置应避免管道震动,因为氧化锆内锆池比较脆弱,在震动过程中容易断裂;安装接口及安装法兰需进行密封处理,避免因漏风导致测量结果异常;氧化锆开口位置不宜在烟道拐弯处或底部,氧化锆探杆长度应至少达到烟道直径的1/3,以免影响测量精度,同时需预留安装及检修空间。

氧化锆分析仪宜选用直插式元件,采用原位式安装方式,安装简单、方便。

3.氧含量控制方案

(1)氧含量控制影响因素

①氧含量分析仪安装在余热锅炉出口烟道上,对于焚烧过程中氧含量测量具有一定的滞后性;

②余热锅炉的漏风对氧含量控制的影响;

③危废种类多,成分复杂且抓斗进料量的随机性,影响氧含量的控制;

④二次风机、引风机风量对氧含量控制的影响。

(2)控制方案

在危废焚烧过程中,正常氧含量需维持在6%左右,通常采用余热锅炉出口烟气中氧含量来调节一次风机的变频,通过一次风机的运行频率变化,调节回转窑的进风量,从而控制烟气中氧含量。由于氧含量测量的滞后性、进料量的不确定性、进料成分的变化等因素,此控制方案在实际投用过程中不稳定,氧含量控制波动范围大,造成尾气指标控制难度加大,经常出现尾气超标排放工况。

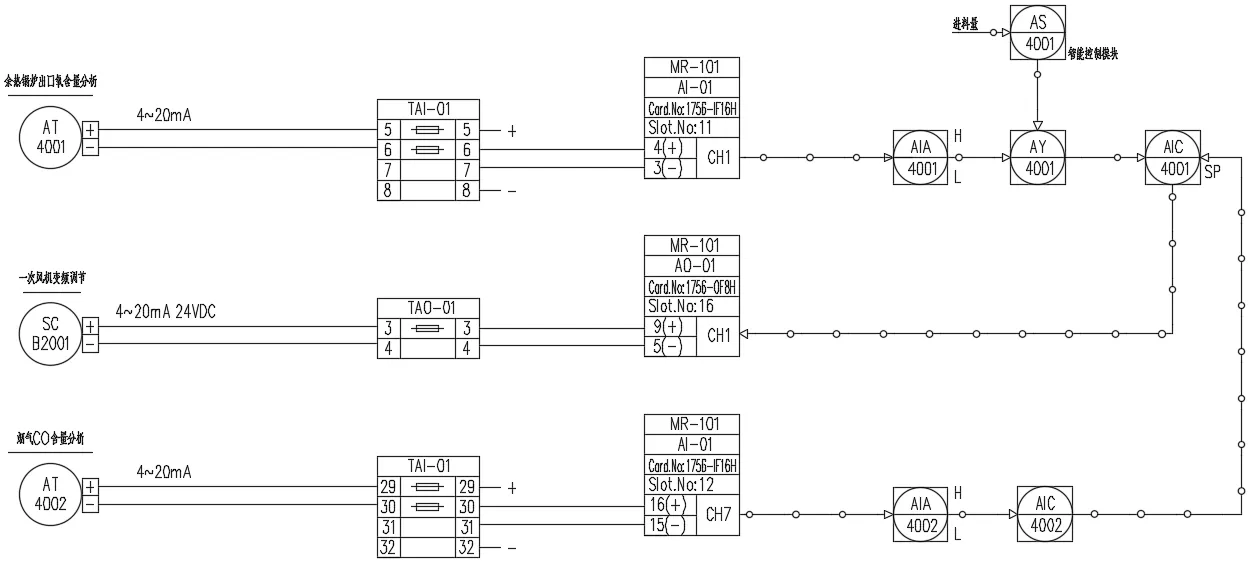

本次控制方案采用智能控制模型、氧含量分析仪AT4001、尾气CO 分析仪AT4002 及一次风机变频器SCB2001 构成串级调节回路。如图3 所示,通过人工合理配伍、统计分析进料量与氧含量之间的对应关系,构建数学模型,建立数据库,形成智能控制模块AS4001。针对每次进料量,提前调节一次风机变频器频率,提前调节氧含量,再根据锅炉出口氧含量及尾气CO 浓度进行修正,微调一次风机频率,从而避免氧含量大幅波动,实现氧含量精准、实时控制,降低焚烧残渣热酌减率及含碳量,保证系统的平稳运行,实现最佳燃烧效果及尾气达标排放[3-5]。

图3 氧含量控制回路图

4.结束语

危废焚烧是一个非常复杂的燃烧反应过程,存在多变量耦合、纯滞后等非线性问题。智能控制模块需依托实验室对危废物料的分析数据、人工配伍方案、理论计算及工程经验。只有深度了解并掌握影响氧含量的准确数据,修正数学模型,完善数据库,才可实现氧含量的有效控制。

危废焚烧工程氧含量分析仪的合适选择及可靠的氧含量自动控制方案,能有效地提高危废焚烧装置运行的可靠性和经济性,保障系统平稳运行及尾气达标排放,同时为装置的长周期运行创造了条件。