短壁工作面回采巷道围岩变形破坏特征及控制技术研究

*赵 敏

(霍州煤电集团有限责任公司辛置煤矿 山西 031412)

随着矿区的不断开发,许多矿井在条件受限时,需布置短壁工作面[1-2],短壁式开采技术较长壁式开采技术具有采、掘合一,机动灵活,适应性较广等优点[3-4]。短壁工作面作为长壁工作面的补充和辅助布置方式,其开采意义和价值日益显著。

短壁工作面回采巷道的稳定性是煤矿高效生产的必要保障,回采巷道在工作面前方允许有一定的变形,但必须保持稳定和足够的断面,在采煤工作面后方应及时垮落。针对回采巷道围岩的稳定性,许多专家学者进行了大量的研究。杨晓杰等[5]通过理论研究、数值模拟等,系统分析了回采巷道顶板力学破断规律,提前确定回采巷道围岩变形情况。顾士坦等[6]针对复杂应力条件下回采巷道的防冲卸压与围岩大变形协调控制,提出了大直径转孔局部充填技术。张立新等[7]针对回采巷道围岩破碎、大变形、支护失效等现象,提出全断面分次注浆技术,现场应用效果较好。李立恭[8]针对巷道围岩在高压应力、高剪应力环境下变形显著的问题,采取了针对性补强措施极大减小了巷道断面收缩量。王明仲[9]以数值模拟方法研究切顶留窄煤柱掘巷的围岩变形规律,提出了在叠加采动条件下穿层锚杆+锚网索梯的有效联合支护方法。李飞[10]通过数值模拟系统研究了近距离煤层遗留煤柱下巷道合理布置位置,确定了合理的巷道内错距离。吕凯等[11]针对近距离煤层下行开采,系统研究了遗留煤柱对下位巷道的影响,确定了平错式布置的合理距离。

综上可知,我国专家学者对回采巷道围岩变形机理及控制技术进行了大量研究。但对于特定短壁工作面条件下回采巷道的变形及控制研究较少,本文以辛置煤矿短壁工作面回采巷道为工程背景,研究短壁工作面回采巷道围岩塑性破坏、采动支承应力及剪应力分布规律,并提出相对应的支护方案,开展现场工业性实践,现场应用效果良好,为类似工况下回采巷道围岩支护提供一定参考。

1.工程概况

(1)工程背景。本文研究工程背景为霍州煤电集团辛置煤矿东四左翼煤柱D 综采工作面回采巷道,工作面所处地段平均埋深约450 m,北面距南王村约302 m,东面距王村约470 m,南面距南杜壁村约430 m,西面距后河底村约1895 m,煤层厚度约为2.6 m,平均倾角为2°。

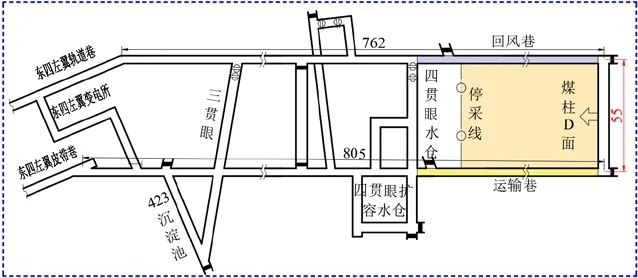

该煤柱工作面为超短壁工作面,工作面走向长度为201 m,倾向长度为55 m。工作面空间位置图如图1所示。

图1 工作面空间位置图

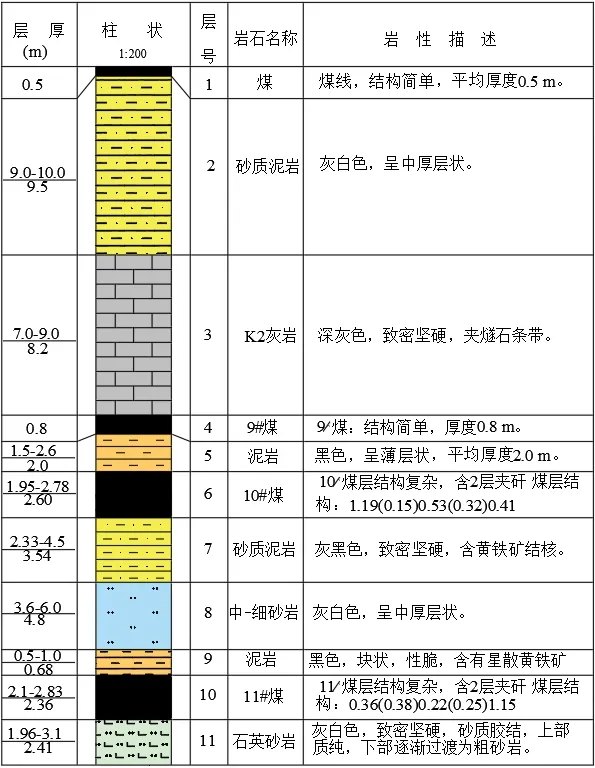

矿井共有多层可采煤层,本文研究煤柱工作面位于10#煤层,其上方基本顶为一层厚硬K2灰岩,厚度为8.2 m,直接顶为2.0 m 厚泥岩,煤岩层及地层综合柱状图,如图2 所示。

图2 煤岩层综合柱状图

2.三维数值仿真模拟

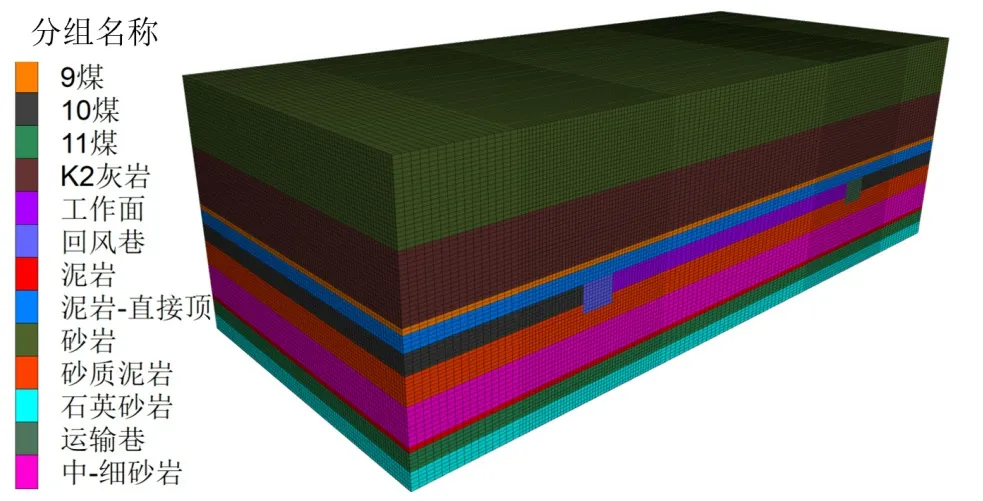

(1)模型建立。采用FLAC3D有限差分数值模拟软件,对研究对象短壁工作面进行建模分析,模型x 方向长度115 m,y 方向50 m,z 方向36.89 m;模型底部与四周约束速度边界条件,重力加速度取9.8 m/s2,考虑到边界尺寸效应的影响,模型两侧各预留出25 m边界煤柱,以减少模型精度方面的误差。三维数值模型,如图3 所示。

图3 数值模型

(2)塑性区扩展形态。数值模拟中对巷道开挖后及工作面回采过程中巷道塑性区扩展形态进行全过程研究。如图4 所示,在回采巷道开挖后,其塑性区形态为:顶板破坏深度3.3 m,两帮最大破坏深度1.5 m,且在工作面回采过程中,超前采动影响对巷道两帮塑性区扩展形态影响甚微。

图4 回采巷道塑性区破坏

(3)剪应力演化形态。剪应力是一项可以直观看出破坏阈值区的指标,因此在数值模拟中通过最大剪应力云图来评估分析回采巷道破坏阈值区,并为如何制定支护方案提供一定的指导性。

由图5 可知,回采巷道上方直接顶2.0 m 厚泥岩均已塑化,在3.3 m 上方存在一剪应力峰值区,说明在受到采动影响后,顶板将会进一步破坏,破坏深度将会扩展至上方K2灰岩,将会严重降低支护系统锚固区承载能力,而两帮仅出现部分剪应力次峰值带,说明此处煤体受扰动破坏程度较小。

图5 回采巷道最大剪应力分布

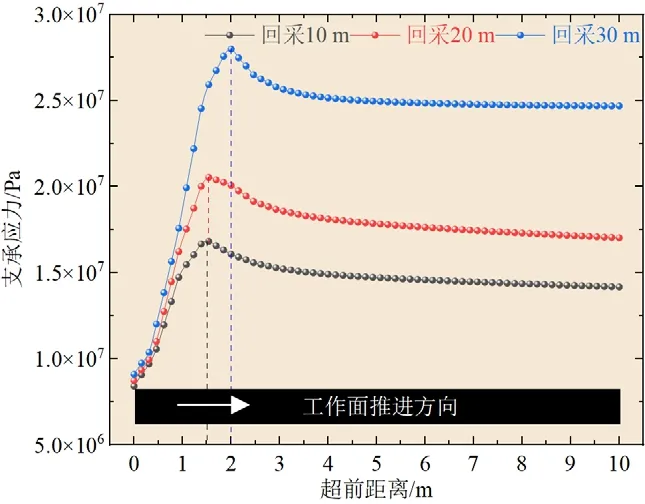

(4)采动支承应力分布规律。通过对短壁工作面回采不同距离超前10 m 范围内支承压力进行数据提取监测,评估超前采动应力叠加程度。

如图6 所示,分别对工作面回采10 m、20 m、30 m 距离工作面前方10 m 范围内支承压力进行监测,当回采10 m 与20 m 时,超前1.5 m 处达到支承压力峰值16.8 MPa、20.5 MPa,回采30 m 时,超前工作面2 m 处达到支承压力峰值27.9 MPa。

图6 超前支承压力

3.回采巷道围岩控制及监测

(1)支护设计机理。如图7 所示,煤柱D 综采面顶板2.8 m 以上为一层厚硬K2灰岩,且回采巷道顶板塑性区最大破坏范围在3.3 m,因此在对顶板支护设计时,锚索长度应高于3.3 m,而两帮最大塑性区破坏深度仅为1.5 m,采用常规锚杆即可满足支护要求。

考虑到顶板塑性区深度,将不再采用锚杆对顶板支护,原因是短锚杆在塑性区内无有效锚固基点,预应力无法有效扩散至稳定发岩层;因此顶板将采用图7所示全锚索支护,锚索长度穿过塑性区后,可以锚固到顶板坚硬稳定K2灰岩,预应力也可以有效向顶板传递,形成一定的锚固承载结构。

两帮塑性区破坏较小,全锚杆+锚网形成护表结构,且锚杆也可锚固到相对稳定煤体中,巷道空间是沿煤层顶板掘进,底板部分位于稳定砂质泥岩层中,帮部靠近砂质泥岩层仅需锚网护表即可。

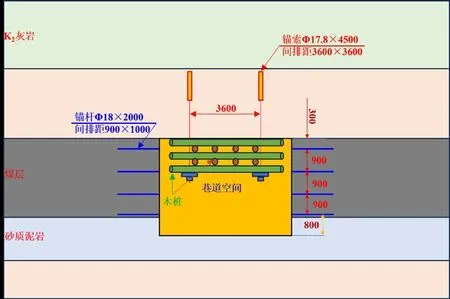

(2)现场支护设计。考虑到短壁工作面坚硬基本顶K2灰岩难以垮落,为防止基本顶悬顶后顶板大面积垮落造成冲击性,因此在巷道顶板支护方面需要进行改进设计,即顶板需布置木桩,然后采用锚索及托盘将木桩支护构件架起接顶,增加护顶面积。

如图8 所示,为了防止采空区基本顶垮落后对巷道空间造成冲击,顶板采用两根φ17.8 mm×4500 mm的锚索,间排距3600 mm×3600 mm,接顶选用5 根木桩,用锚索固定其接顶,形成强力护顶支护系统;两帮布置4 根φ18 mm×2000 mm 锚杆,搭配金属网护帮。

图8 支护参数

(3)围岩变形量。现场支护方案实施后,在回采巷道内布置测站进行围岩移近量观测。

如图9 所示,现场应用支护方案后,回采巷道位移变形量监测结果显示,在采用支护方案后35 d 后围岩变形量基本趋于稳定,顶底板最大变形量稳定在37.5 mm,两帮最大变形量稳定在35.5 mm。

图9 围岩变形量监测

4.结论

(1)采用数值模拟软件,分析了短壁工作面回采巷道围岩塑性区扩展形态、采动支承压力及最大剪应力分布规律,得出顶板塑性区最大破坏范围为3.3 m,两帮为1.5 m。(2)结合现场实际情况,采用木桩+锚索+锚杆的支护方式,通过木桩横纵交错控制坚硬基本顶垮落对巷道的冲击。(3)现场支护后,35 d 内围岩变形量趋于稳定,顶板最大变形量控制在37.5 mm后稳定,两帮最大变形量控制在35.5 mm 后稳定。