PC/ABS擦丝问题机理和解决方案研究

*王志成

(中化国际(控股)股份有限公司 上海 200000)

引言

PC/ABS 是由PC(聚碳酸酯)和ABS(丙烯腈-丁二烯-苯乙烯共聚物)按一定比例合成的一种合金材料。两者共混改性所得的PC/ABS 合金在性能上可互补,不仅耐热性、冲击强度及拉伸强度优于ABS,而且其熔体黏度比PC 低,加工性能好,制品内应力和冲击强度对制品厚度的敏感性都大大降低,在电子电气、汽车及许多高新技术领域用途广泛[1]。汽车内饰零件常采用皮纹面,皮纹面具有保护功能,可以在透明物体上产生散射现象,降低光泽,减少反光炫目,有利于减少驾驶员的视觉疲劳,提高驾驶安全性[2]。

1.背景信息

客户在使用PC/ABS 生产盖板和格栅零件时,注塑后无外观异常,但皮纹面用手擦拭后出现丝状物,位于皮纹区域。试用3 家同类材料,均有该问题,不同厂家的材料严重程度有差异。

2.试验验证

(1)原材料。本公司PC/ABS 和调整配方。

(2)设备及仪器。克劳斯玛菲注塑机,Motan除湿干燥机,金相显微镜,红外分析仪赛默飞,Leistritz ZSE 27 挤出机, 皮纹表面模具和常用汽车皮纹模具,托盘式烘箱,Mitutoyo SJ-410 粗糙度仪,Flex 60 光泽度仪。

(3)试样的制备/实验过程。红外分析制样客户端收集的丝状物采用KBr 研磨压片法;皮纹板使用注塑机在不同的皮纹模具上进行制备。

(4)测试与表征。红外分析:GB/T 6040—2002红外光谱分析方法;皮纹分析:金相显微镜和VHX 设备放大;擦丝评估:手指擦拭,多人平行对比。

3.结论

(1)物质分析。对丝状物进行红外分析,其成分为PC/ABS 材料,推测该丝状物是皮纹零件表层被剥离,故需要对零件表面进行分析和表征。

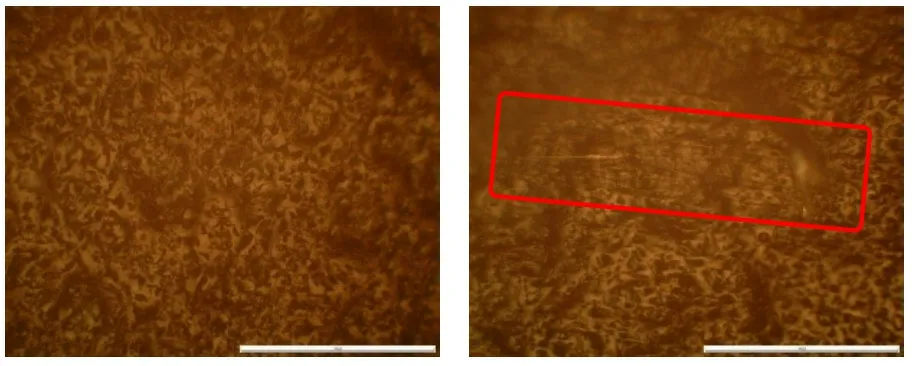

(2)失效表面分析。通过金相显微镜100 倍放大和通过VHX 设备放大分析,观察失效件擦拭位置和未擦拭位置,显示皮纹表面有磨损,尤其是皮纹突起位置有擦伤,局部被剥离,然后被拉长后形成的丝状物,呈现丝状。

图1 盖板零件擦丝问题

图2 金相显微镜100 倍放大

图3 VHX 设备200 倍放大

(3)皮纹表面分析。传统的皮纹加工方式主要是在模具上进行化学腐蚀,通常对于多层次纹理,需要反复地印花与氧化。即使相似外观的皮纹,在细微结构上也会有很大的不同。现在很多车企通过微纹工艺,即在模具皮纹上再腐蚀一层细小的网纹,使光在纹路表面形成漫反射,降低光泽度[3]。为研究该问题,选用内饰常用的5 种皮纹面皮纹板,在实验室内打板擦拭研究。如图4 为同一个人手指擦拭对比,以保证试验的稳定性,同时让其他实验员平行比较,消除不同人擦拭的影响。

图4 不同皮纹面

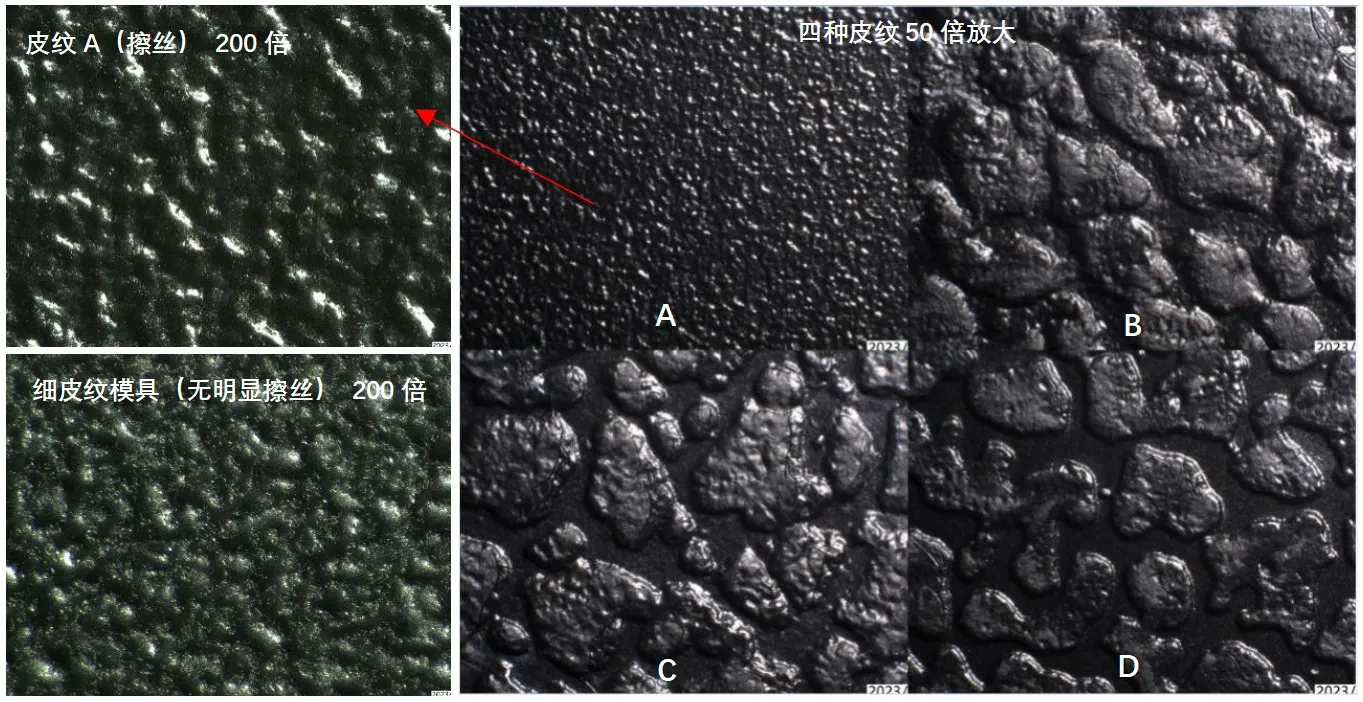

经对比测试,五个皮纹面中只有A 复现了擦丝问题,其他皮纹面未见明显擦丝。同样的材料在不同的皮纹面上的擦丝表现不同,皮纹表面需要进行分析和表征。

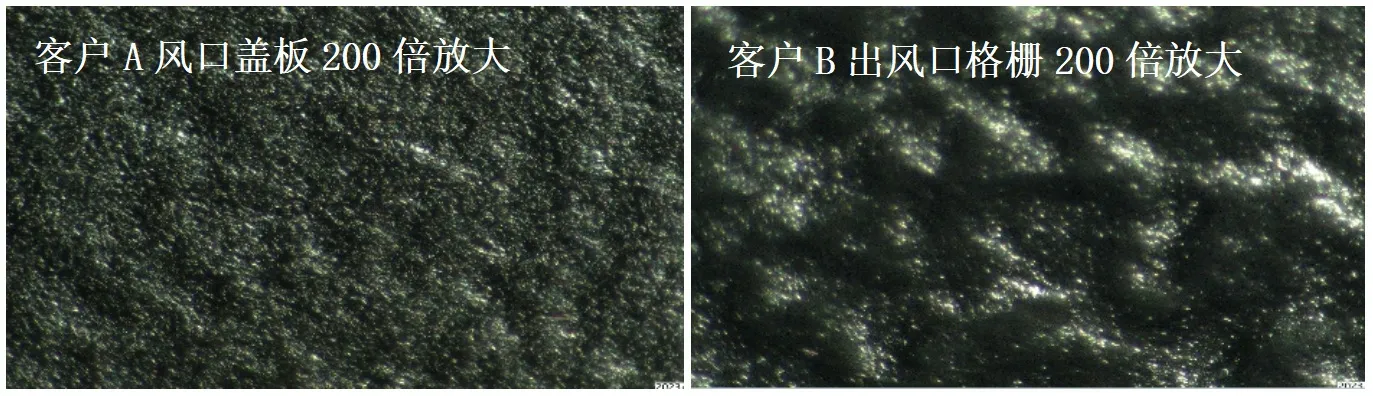

①皮纹面分析。直接分析模具表面比较困难,故使用VHX 设备分析零件和样板的皮纹表面。如图5 所示,对比两个擦丝零件,虽皮纹的粗细程度不同,但皮纹都存在较为尖锐的峰顶位置。

图5 两擦丝零件皮纹200 倍放大对比

图6 不同皮纹板放大

放大50 倍下观察ABCD 皮纹板,BCD 面粗糙,凸起的表面也较为光滑,A 皮纹细,200 倍下观察可见较多尖锐凸起。而同样200 倍下观察的表面评价模具,虽同样为细皮纹,但没有A 那种尖锐的突起,这就造成了细皮纹模具不易擦丝。

奥达特罗治疗慢性阻塞性肺疾病疗效和安全性的系统评价…………………………………………………… 万子琳等(14):1977

根据以上分析,皮纹的山峰存在尖锐部位的更容易擦丝。这主要与尖锐部位本身应力就较大,受到摩擦后表面也更容易被破坏有关。

②皮纹粗糙度和光泽度。对客户擦丝零件、皮纹板和表面评价模具的皮纹粗糙度和光泽度进行检测,通过数据对比粗糙度低的易出现擦丝问题,但并未发现明显关联性。

(4)工艺研究。工艺对擦丝问题有影响,故从料温、模温、射速、保压、背压、冷却等进行探究。选用方案如下:料温230~290 ℃,模具温度50~130 ℃,射速10~150 mm/s,保压50~500 bar,背压50~100 bar,冷却10~60 s。

①流动方向的影响。流动方向上比垂直流动方向更容易擦丝,垂直流动方向基本没有。这主要与流动方向比垂直流动方向上的剪切更强有关,皮纹面进一步加强了冷凝层的剪切,使熔体在强剪切下冻结,加剧擦丝问题。PC/ABS 材料中SAN 相分散于PC 连续相中,而PB 橡胶相分散于SAN 相中。占比大的PC 是体系的连续相,占比小的ABS 是分散相,在样条沿着出料方向上,ABS 相在PC 连续相中呈现出间断的层状和细丝状形态;ABS 和PC 本就不耐刮擦,而ABS 的这种细丝状态也容易在受到外力后被剥离。

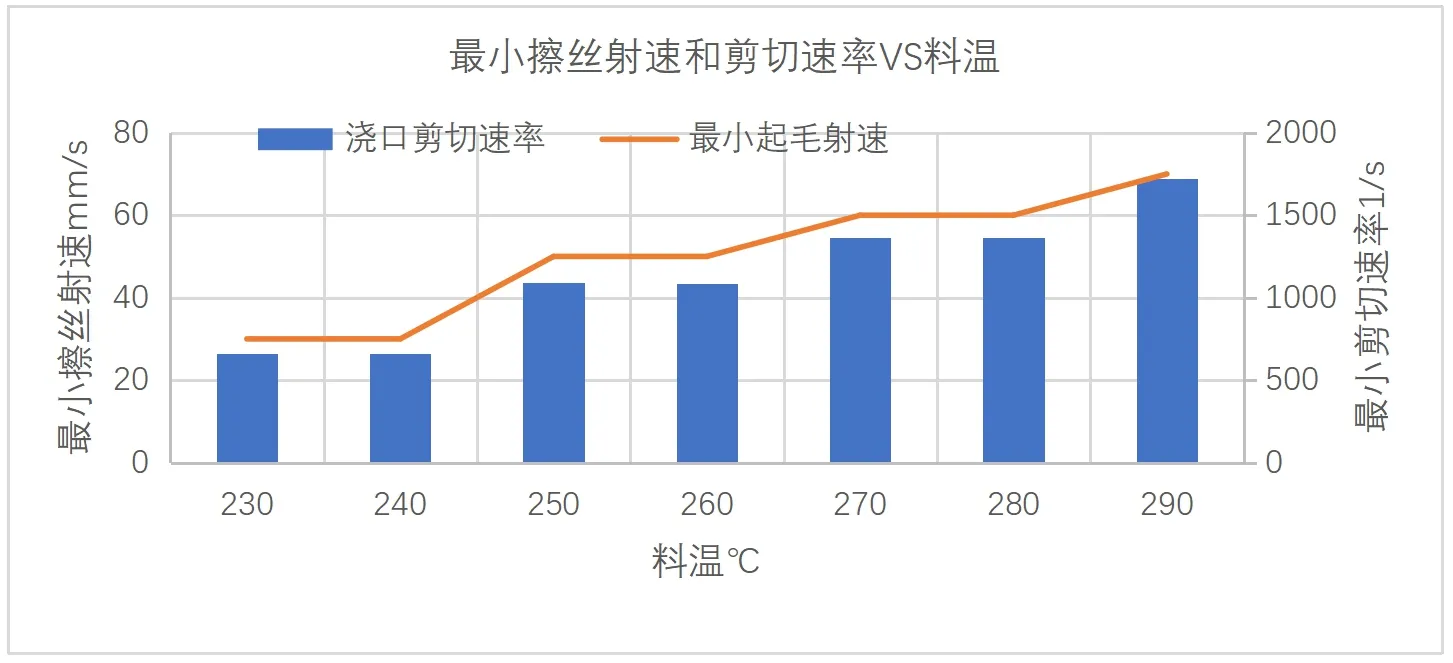

②料温的影响。料温对擦丝有明显影响,提高料温会改善擦丝,最小擦丝射速也会随料温提高而提高。

③射速的影响。射速对擦丝有明显影响,降低射速有利于擦丝问题改善。而且研究发现存在一个擦丝的最低射速,即超过该射速擦丝逐渐加重,低于该射速,擦丝问题基本没有。

注塑过程中的剪切速率根据如下公式计算:

式中,Q 为体积填充速率,可根据零件质量、密度、填充时间计算。

根据资料显示,剪切速率中的体积流速Q 通过以下方法得来:

其中,总重包含零件和流道质量。

由图7 可观察得到随着料温的提高,最小擦丝射速也随之提高,可以容忍的剪切速率也随之提高,280 ℃比240 ℃提高了一倍。这主要因为料温提高后,材料黏度下降,同等射速下材料受到的剪切下降。

图7 料温和最小擦丝射速

④模温的影响。模温提高擦丝略有改善,但不明显。这主要是与皮纹复写和表层的应力水平有关。高模温会使熔体复制模具更好,皮纹的波峰波谷更明显,波峰的山峰位置更容易被剥离。但零件在高的温度下表面的应力会略有降低,有利于改善擦丝问题。因而皮纹复写和表面应力呈现相反的影响,造成模具温度对该问题的影响不显著[4]。

⑤保压压力。未见明显影响,板轻微缩水状态下皮纹面已经有擦丝问题,高保压也未见明显改善。保压低造成对皮纹复写不良的不做考虑,这样的零件本身就不合格。

⑥背压和冷却时间。未见明显影响,且增加背压和延长冷却时间会增加设备损耗和降低生产效率,会对实际生产造成不利影响。

(5)材料研究。通过注塑1.5 mm V0 阻燃PC/ABS材料发现没有在样板上出现擦丝问题,故阻燃剂和其他添加剂会改善该问题,材料上有调整的空间。

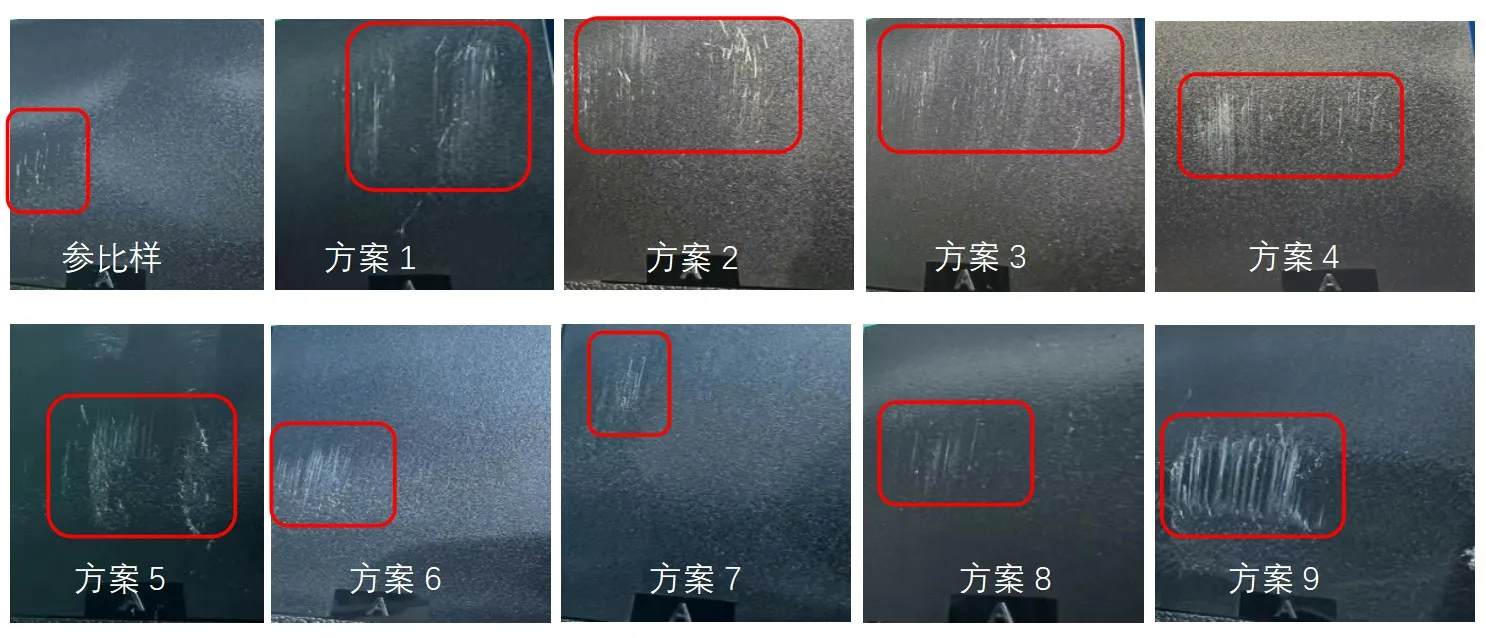

①对比工艺。根据以上工艺研究,选定一组较为严苛的工艺进行不同配方的擦丝对比,料温230 ℃,模具温度50 ℃,射速150 mm/s,保压400 bar,背压50 bar,冷却12 s。

②配方调整。PC/ABS 是由PC 和ABS 两种材料混合而成的合金,而PC 又可分为酯交换法和光气法合成[5],ABS 有乳液法和本体法两种合成路径。PC 和聚丁二烯胶粉的相容性较差,和SAN 有一定的相容性,但仍需要添加相容剂来增加两者的相容性。另外,材料的流动性对擦丝问题有较大影响,良好的流动性有助于调整注塑过程中的剪切。综上所述,材料调整方面需要从PC、ABS、相容剂、流动性等方面着手验证。限于配方保密,此处不做配方展示。通过不同方向的配方调整,在擦丝问题上表现差异性比较大,擦丝结果如图8 对比。

图8 不同配方擦丝情况

材料上主要从提高相容性、调整流动性方面着手,对比不同的PC 和ABS 以及不同的相容剂和流动改善等。经过调整可以达到与市场上表现好的材料状态,在客户端进行试模验证,配合工艺调整,擦丝问题基本消除。

4.总结

根据以上研究,总结如下:(1)皮纹结构是造成擦丝的重要因素。擦丝问题主要出现在细皮纹上,尤其是多层结构的细皮纹,在受到摩擦时尖锐的突起表层易被破坏,形成起始的破损点,然后表层被继续撕裂拉长后形成丝状物。(2)流动方向上更容易出现擦丝。流动方向比垂直流动方向剪切更强,叠加细皮纹增强表面剪切。(3)注塑工艺可一定程度的优化,射速和料温影响大。任何有助于减少剪切的工艺调整对优化该问题均有一定效果。(4)材料对擦丝问题影响显著。从相容性、流动性以及不同的PC 和ABS 进行调整,对于优化擦丝问题改善明显。