低转速航空发动机滚动轴承故障深度异常检测方法

康玉祥, 陈 果, 盛嘉玖, 王 浩, 尉询楷

(1. 南京航空航天大学 民航学院, 南京 210016;2. 南京航空航天大学 通用航空与飞行学院, 江苏 溧阳 213300; 3. 北京航空工程技术研究中心, 北京 100076)

滚动轴承作为旋转机械中通用且关键的组成部件,其一旦发生故障轻则增加维修维护成本、重则设备失效,甚至人员伤亡。有统计显示,对于某型列装的航空发动机,已先后发生数十起由主轴承损伤故障而引起的飞机空中停车或飞机迫降事故,造成了数十亿元的经济损失。为此,探究精确、高效、智能的地面监控手段,使得发动机在启动或摇转等低转速(转速<600 r/min)状态下即可实现对主轴承故障的监控,对于保障飞行安全,降低维修维护成本有重要的意义[1]。

声发射(acoustic emission,AE)检测技术是当前低转速下滚动轴承故障检测的有效手段之一。AE检测仪器采集材料在裂纹扩展时所产生的弹性波,通过对AE信号进行分析进而完成诊断[2]。其中,Teager 峰值能量[3]、EMD[4]等方法在基于AE信号的低转速滚动轴承的故障诊断中均有不同程度的应用。当前,虽然基于AE技术的低转速滚动轴承故障诊断取得了一定的效果。但是,对于低转速状态的航空发动机滚动轴承而言,由于无法直接在轴承座位置处安装AE检测装置,只能通过机匣测点进行AE信号的采集,使得所获得的故障AE信号更加微弱,因此,难以精确实现低转速航空发动机滚动轴承的故障诊断。

振动信号处理是低转速滚动轴承故障诊断的另一种有效手段。Mishra等[5]采用小波分析实现了低转速滚动轴承的故障诊断。Wang等[6]针对15 r/min的滚动轴承,采用EMD方法实现了其故障诊断。Sandoval等[7]研究了一种谱熵和排列熵的低转速滚动轴承故障诊断方法,取得了不错的效果。Han等[8]采用EEMD方法和Teager能量算子实现了转速为20 r/min的滚动轴承故障诊断。当前,针对低转速滚动轴承振动信号的分析主要以轴承座测点的信号为主,且多为恒定转速下的平稳信号。然而,对于航空发动机而言,其振动信号的测点布置于机匣位置,由于传递路径的影响,使得所能监测到的故障信号更加微弱[9]。同时,航空发动机在进行低速摇转检测时,所采集的振动信号为非稳态信号,也导致此时的故障很难被检测。此外,低转速下滚动轴承故障振动加速度信号具有特征微弱、频率低、冲击间隔时间长且易受噪声影响等诊断难点。因此,单纯地采用现有的信号分析方法很难实现基于机匣测点的低转速航空发动机滚动轴承故障诊断。同时,由于航空发动机这类不能带“病”运行的系统,往往很难获取甚至无法获取低转速故障状态的样本,因此,也无法直接采用有监督深度学习算法实现故障的智能诊断。

鉴于此,本文以低转速航空发动机滚动轴承为研究对象,采用仅依靠正常样本进行训练的深度异常检测(deep anomaly detection,DAD)方法,研究在恒定低转速和摇转状态下基于机匣测点的航空发动机滚动轴承的故障检测。结果表明,在设置合理的阈值后,本文所提方法能够精确地实现低转速滚动轴承的故障检测,且检测精度能够达到93%以上。

1 基于ViT的深度支持向量描述方法

2018年Ruff等[10]将深度学习和SVDD相结合,提出了深度支持向量描述(deep support vector data description,DSVDD)模型。DSVDD构建了正常域的超球体,通过判断当前样本经过映射后是否处于该超球体内而完成检测。本文在DSVDD的基础上,引入Vision Transformer(ViT)[11]网络作为主干网络,提出基于ViT的深度支持向量描述方法 (deep support vector description method based on ViT,ViT-DSVDD),用于实现低转速滚动轴承故障的异常检测。在模型训练过程中对原始的一维振动加速度信号进行快速傅里叶变换(fast Fourier transform,FFT),以变换后的结果作为模型的输入。在完成模型的训练并制定边界阈值后,通过所制定的阈值判断当前输入是否异常。

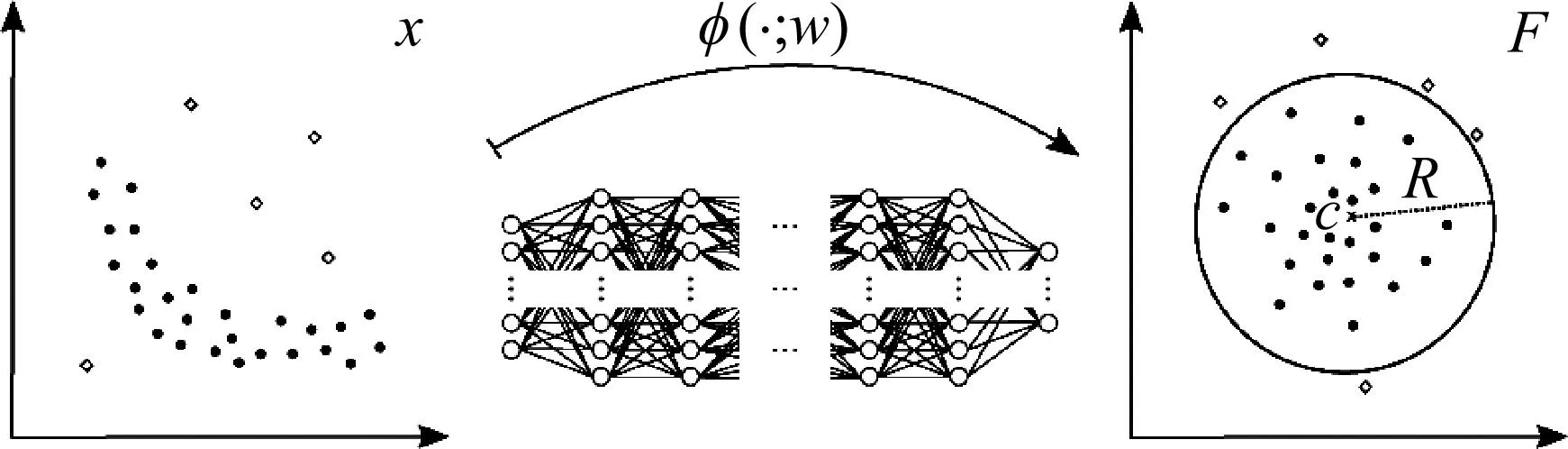

1.1 DSVDD

DSVDD的基本原理如图1所示。其使用大规模正常训练数据进行学习,得到一个权值为w的深度神经网络变换φ(xi;w),φ(xi;w)将大多数输入空间的数据表示映射到输出空间的一个最小超球内,正常和异常样本经φ(xi;w)映射后分别落入超球内部和外部。DSVDD在初始样本输入和训练过程中无需人工对样本进行标签化处理,因此,DSVDD是一种无监督的异常检测方法。

图1 DSVDD的基本原理Fig.1 Basic principles of DSVDD

DSVDD中权值为w的深度神经网络变换φ(xi;w)可采用CNN、LSTM等模型。通过建立如式(1)所示的目标函数,借助随机梯度下降算法(stochastic gradient descent,SGD)完成网络的训练。

(1)

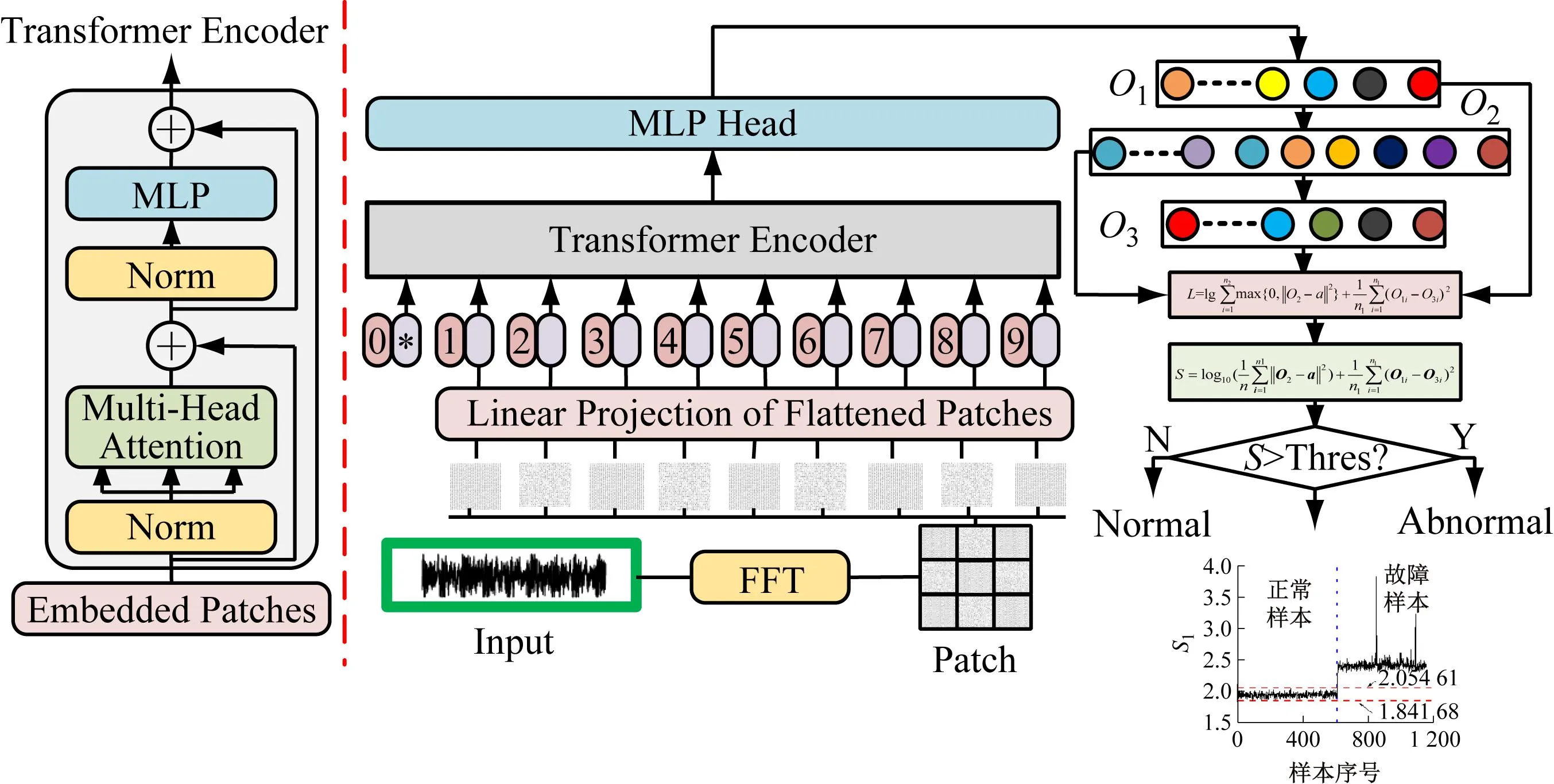

1.2 ViT-DSVDD模型

为提高低转速滚动轴承异常检测的精度,在DSVDD的基础上,提出了ViT-DSVDD方法。该方法包括一个用于特征提取的ViT网络,一个用于构建损失函数的三层自编码器。

ViT-DSVDD模型用于低转速滚动轴承故障检测时的计算流程为:

(1) 采集滚动轴承振动加速度信号,并按照1 s采样时长保存为不同的样本数据。

(2) 对单个样本进行FFT,获得其频谱数据。将所得的频谱数据转换为二维矩阵,作为ViT模型的输入。仅利用正常状态的样本完成ViT-DSVDD模型的训练,并制定阈值。例如,对于采样频率为25 600 Hz的数据,所得频谱数据点数为12 800,仅利用前12 544(112×112×1)个点作为模型的输入,并将其扩充为224×224×3大小的样本。

(3) 保存训练完成的模型参数。

(4) 在测试过程中,将不同状态下的测试样本经过预处理后输入训练完成的模型,通过所制定的阈值判断当前输入是否异常。

1.3 ViT模型

Doso ViTskiy等[12]将Transformer模型引入了计算机视觉领域,提出了ViT模型。ViT将输入图像划分为单个的块(Patch),并将每个块线性变换为一维向量标记,同时引入了单个图像块的类标记,二者融合后作为Transformer的输入。相比传统的基于卷积核的深度学习模型,ViT中的自注意力模块能够获得整幅图中相距更远的像素之间的关联信息。ViT模型的具体结构如图2所示。

图2 ViT-DSVDD方法Fig.2 ViT-DSVDD method

在计算过程中ViT首先将输入x∈w×h×c划分为p×p×c大小的N个图像块,记为:xp∈N×p×p,其中h、w、c、p分别为输入图像的宽、高、通道数以及划分后图像块的边长。本文中划分为16×16大小的像素块。然后,将所得的N个图像块xp映射为嵌入向量并结合每个图像块的分类标记cls,记为z0,作为Transformer编码器模型的输入。Transformer编码器中由多头注意力模块、前馈神经网络模块以及残差连接等部分组成。

多头注意力模块是由自注意力机制扩展而来。自注意力机制中,可以通过输入z0计算键(Key)K、值(Value)V和查询(Query)Q三个矩阵。然后,采用点积计算Q和K的相关程度,并缩放得到权重系数,同时对V进行加权,得到自注意力输出向量。自注意力权重的计算过程如式(2)所示

(2)

式中:d为输入序列z中向量的长度。

多头注意力机制由多个自注意力机制的输出结果拼接后得到最终输出向量。多头注意力模块的计算过程如式(3)所示

H=[h1,h2,…,hh]

O=HWh

(3)

前馈神经网络模块有两层全连接层(FC)结合Gelu激活函数构成。具体运算过程如式(4)所示

FFN(x)=FC(Gelu(FC(x)))

(4)

针对神经网络中普遍存在的梯度消失问题,Transformer网络中添加了残差块结构,如式(5)所示,使得网络在学习深层特征的同时不会发生网络退化。

g(x)=f(x)+x

(5)

式中:x为输入;g(x)为残差块的输出;f(x)为残差映射函数。

综上所述,ViT模型在经过第L个编码器后的输出计算结果为

(6)

本文中模型的具体参数为:ViT的网络层数为12,Patch的大小为16,注意力头数为12。O1的大小768×64;O2的大小为64×128,O3的大小为128×64。

1.4 损失函数及评价指标

ViT-DSVDD模型仅依靠正常类样本完成网络的训练。其目的是建立一个能够准确区分正常和异常类样本的边界。因此,对于ViT-DSVDD模型,其目标损失函数主要由两部分组成。一是由自编码器结构的输出O2所构建的超球体,该超球体能够准确描述正常类的边界。二是具有相同维度n1的两个输出O1和O3,二者应具有较高的相似度。因此,ViT-DSVDD模型的损失函数如式(7)所示

(7)

目标函数式(7)中,a和DSVDD目标函数的含义相同,表示超球的球心。目标函数中的第一项是为了获得一个体积较小的超球体;第二项采用欧氏距离计算O1和O3的相似程度。

完成模型的训练后,根据式(8)计算所有样本的异常得分(anomaly score),本文采用AUC指标对模型的检测精度进行评价。

(8)

2 带机匣的航空发动机转子试验器滚动轴承低转速试验

为验证本文方法在低转速滚动轴承故障检测中的有效性。在南京航空航天大学智能诊断与专家系统研究室(Intelligent Diagnosis and Expert System, IDES)的带机匣的航空发动机转子试验器上进行了试验验证。

2.1 带机匣的航空发动机转子试验器滚动轴承试验

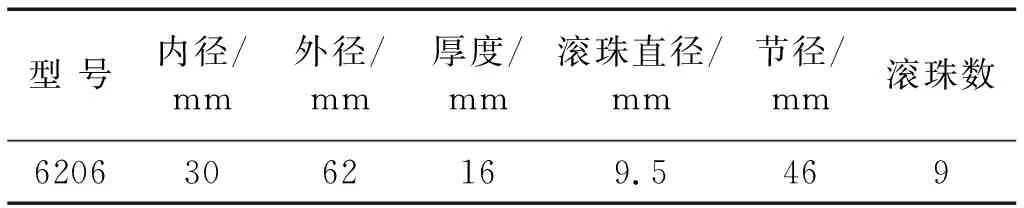

带机匣的航空发动机转子试验器低转速滚动轴承故障试验于2022年7~12月完成。试验平台如图3所示,该试验平台是以1∶3比例仿制的某型真实发动机。试验平台能有效地反映航空发动机振动信号在传递过程中的衰减特性,试验中的轴承型号为6206单列深沟球轴承。利用电火花切割方式加工了外圈和内圈分别为2 mm宽的裂痕,用于模拟滚动轴承故障。轴承具体参数如表1所示。

图3 航空发动机试验器Fig.3 Acro-engine rotor tester

表1 滚动轴承参数信息Tab.1 Rolling bearing parameter information

试验中采用(B&K4805)振动加速度传感器、NI USB9234数据采集器,采样频率为25 600 Hz,试验过程中数据进行连续采集并存储。在试验中同时进行了摇转和120 r/min恒定低转速试验。在进行恒定转速试验时由步进电机带动试验器进行定转速试验。在摇转时操作者位于试验器末端,用手拨动转子叶片进行试验,由于是人工进行转动操作,试验过程中转速存在随机转动的现象。此外,为保证旋转方向相同,在所有试验过程中操作者需面向试验器末端,进行顺时针旋转。每次试验过程中,均在轴承内均匀涂抹了相同牌号的润滑油脂,保证轴承能够得到充分的润滑。

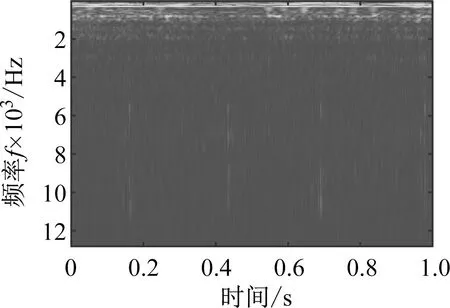

2.2 低转速状态下航空发动机滚动轴承故障特征频率难检测性分析

为说明低转速状态下航空发动机机匣测点信号故障特征的微弱性,以及难以利用信号分析方法提取该微弱特征。选用恒定低转速下试验器轴承座和机匣测点的振动信号以及某型真实的涡扇发动机中介机匣垂直振动测点信号进行对比分析。因转速低,在分析过程中选用了5 s的信号进行分析。采用的信号分析方法为FFT、包络谱分析以及二进离散小波分解三种方法。其中,小波函数为 db8,分解层数为5层,对重构后所得各频段内的信号进行包络谱分析。限于篇幅原因,图中仅对故障特征频率周围有较明显谱线的小波包络谱进行了可视化展示。

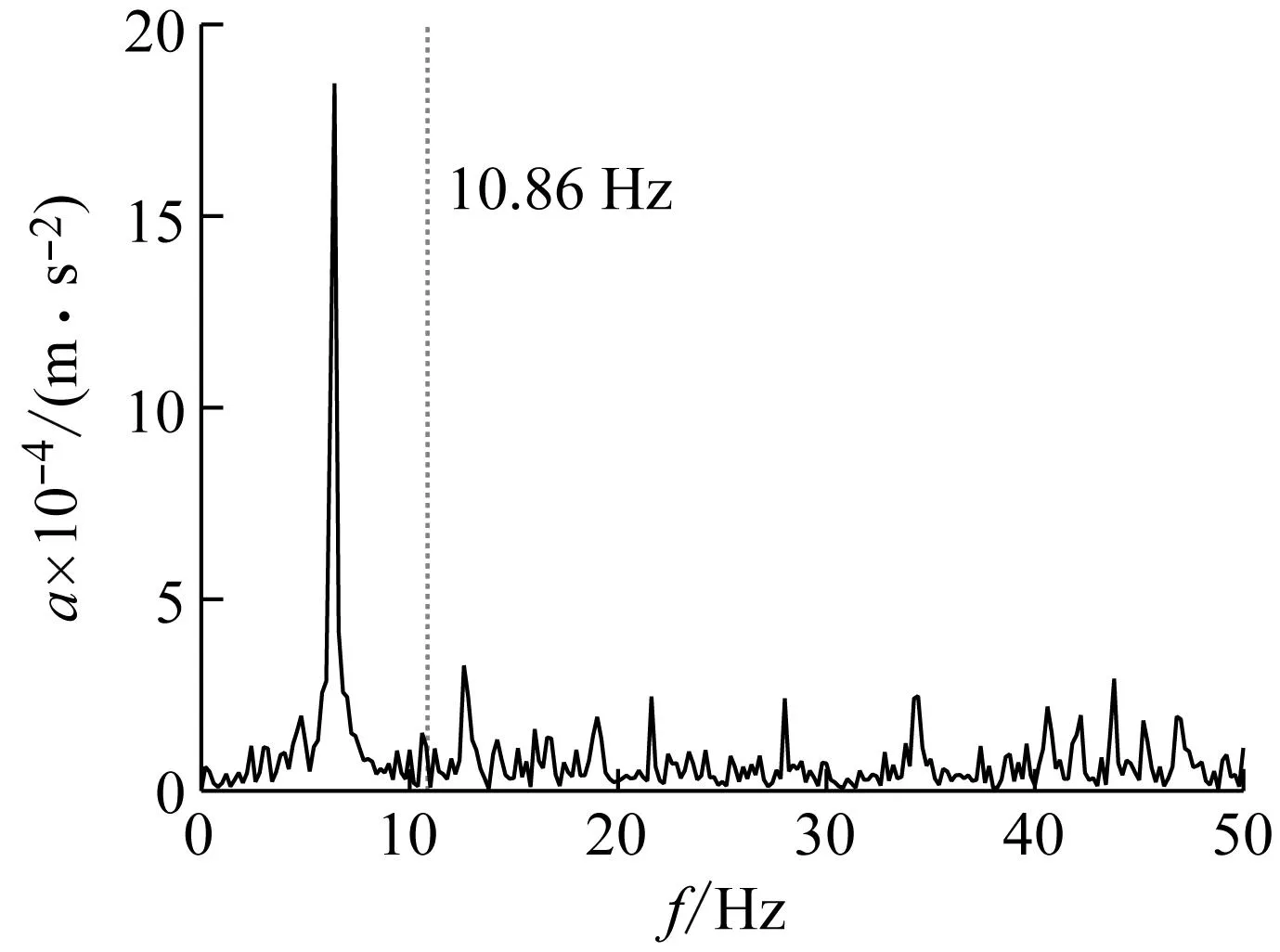

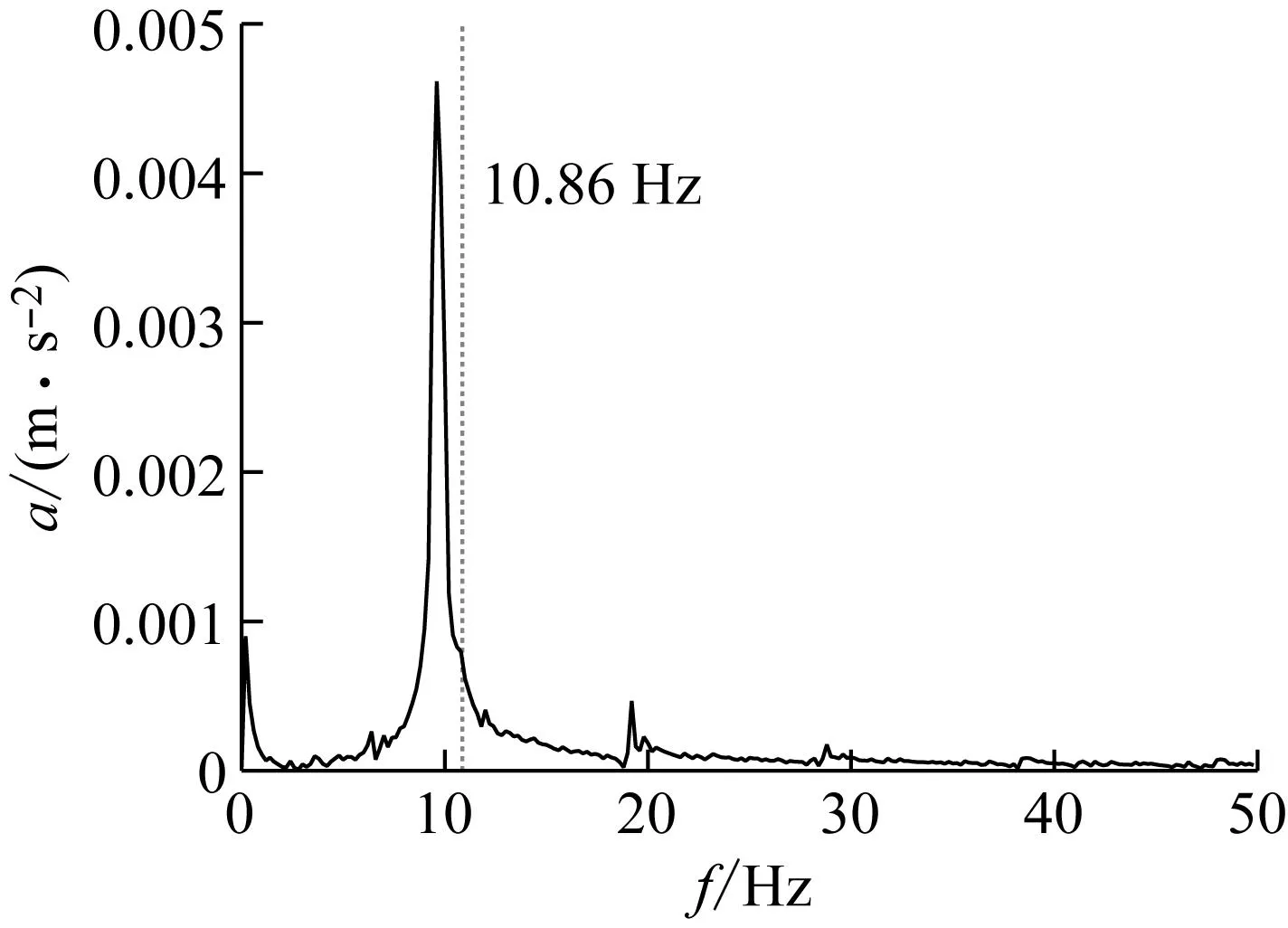

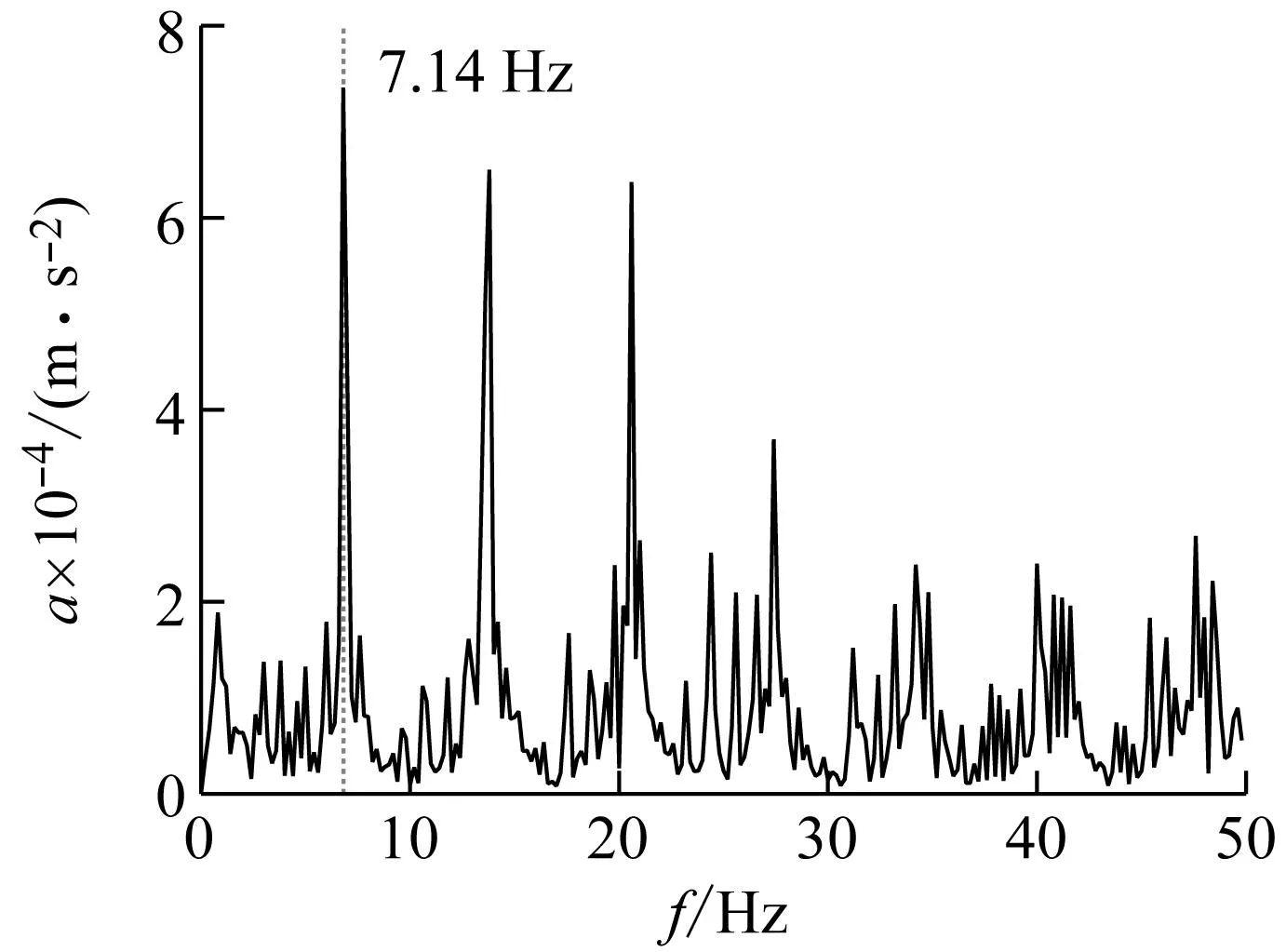

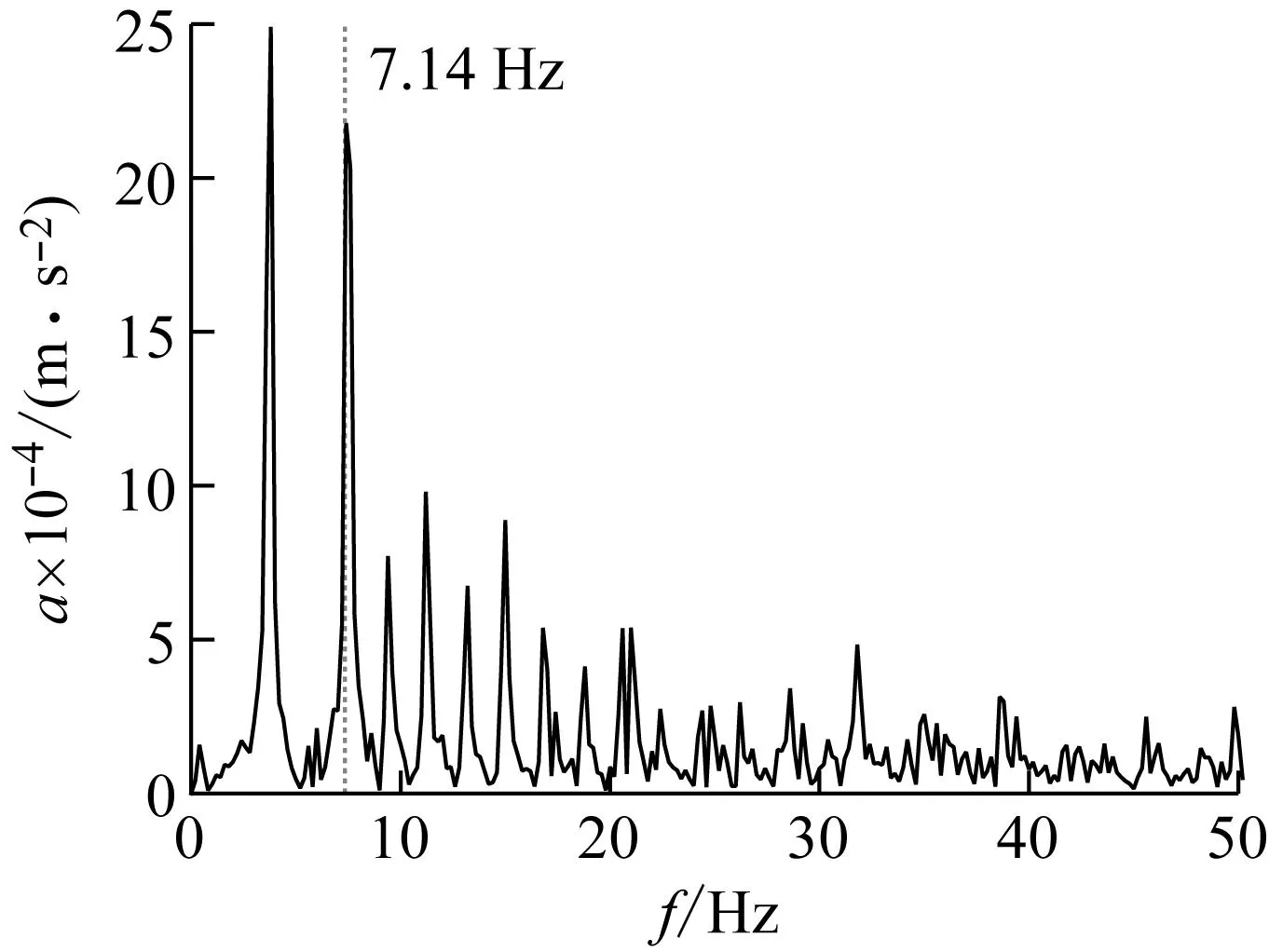

由图4结果可以看出,对于内圈故障,其故障特征频率为10.86 Hz,无论是在轴承座测点处还是在机匣测点位置,在频谱、包络谱和小波分解所得不同频段的包络谱中均不能找到明显的谱线与之对应。同理,对于外圈故障,其所对应的故障特征频率为7.14 Hz,机匣测点位置处,无论是在频谱、包络谱和小波分解所得不同频段的包络谱中同样无法发现明显的故障特征频率。在轴承座测点分解所得的第四层小波包络谱中有明显的与外圈故障特征频率相对应的频率。然而,根据文献[13]的结论,此频率为滚动轴承固有的VC频率,在该转速下恰好与外圈故障特征频率相一致,因此也无法直接判断该频率是否为故障特征频率。通过以上分析可知,在低转速下,若直接采用传统的信号分析方法,很难通过寻找特征频率的方法实现轴承的故障检测。为了进一步验证上述结论,采用同样的方法对正常状态下轴承座测点的信号进行了分析,如图5所示。结果显示,在正常状态下依然存在VC频率,和故障特征频率相重合。因此,无法直观地判断是VC频率还是故障特征频率。

(a) 内圈故障轴承座测点信号小波第四层包络谱

(b) 内圈故障机匣测点信号小波第四层包络谱

(c) 外圈故障轴承座测点信号小波第四层包络谱

(d) 外圈故障机匣测点信号小波第四层包络谱图4 试验器故障信号分析结果Fig.4 Signal analysis results of outer ring fault

(a) 试验器正常状态轴承座测点信号

(b) 小波第四层包络谱图5 试验器正常状态轴承座测点信号分析结果Fig.5 Analysis result of measuring point signal of bearing seat in normal state

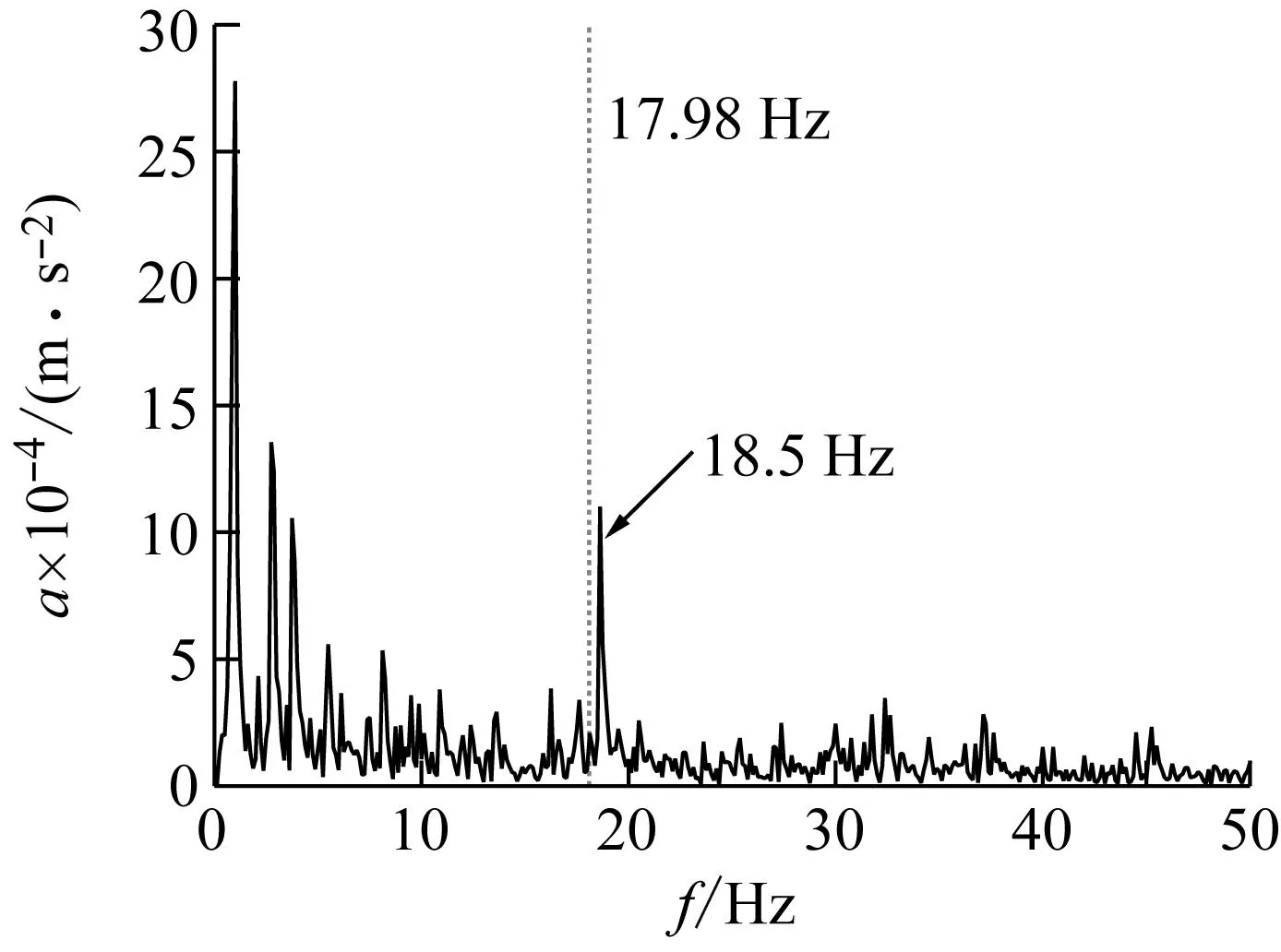

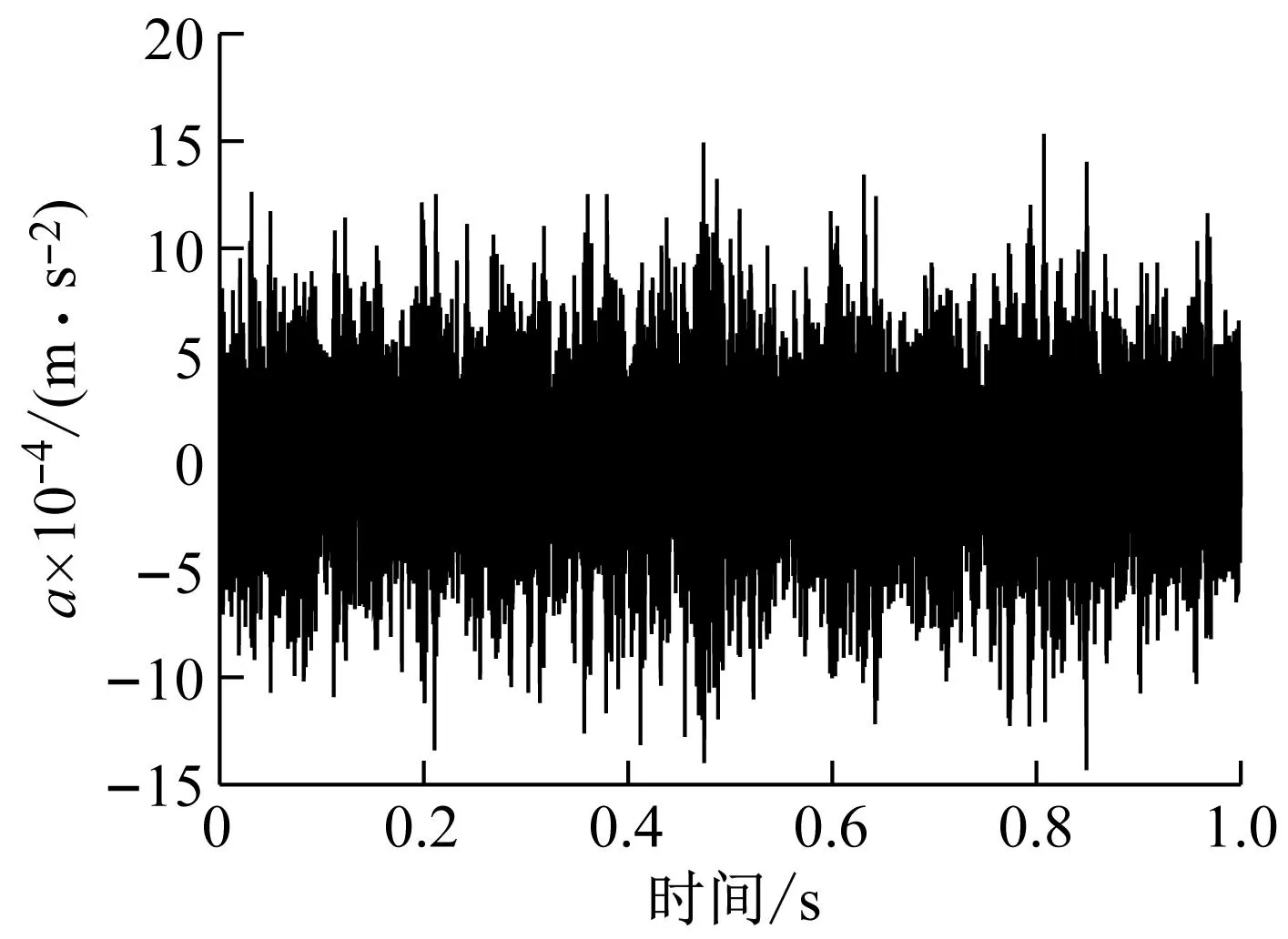

为进一步说明低转速状态下真实航空发动机机匣测点信号故障特征频率的难检测性。同样采用上述方法,对真实的航空发动机三支点滚动轴承外圈剥落故障样本进行分析。数据采样频率为32 000 Hz,数据时长为8 s,转速为120 r/min。结果如图6所示。结果显示,对于正常状态下和故障状态下在小波四层分解信号的包络谱中均出现了明显的18.5 Hz的频率,该频率与理论计算所得的外圈故障特征频率17.98 Hz非常接近。该特征频率实则为滚动轴承固有的VC频率,并非真正意义下的故障特征频率。因此,在实际的航空发动机中同样不能单纯地依靠故障特征频率判断滚动轴承的故障状态。

(a) 真实航空发动机正常状态信号

(b) 正常状态下小波第四层包络谱

(c) 真实航空发动机外圈故障状态信号

(d) 故障状态下小波第四层包络谱图6 真实航空发动机机匣测点信号分析结果Fig.6 Signal analysis results of real aircraft engine casing measurement points

3 基于ViT-DSVDD的低转速滚动轴承故障检测

由于很难依据信号分析方法实现低转速航空发动机滚动轴承故障的检测。因此,采用所提出的ViT-DSVDD方法,实现了基于机匣测点的滚动轴承故障检测。

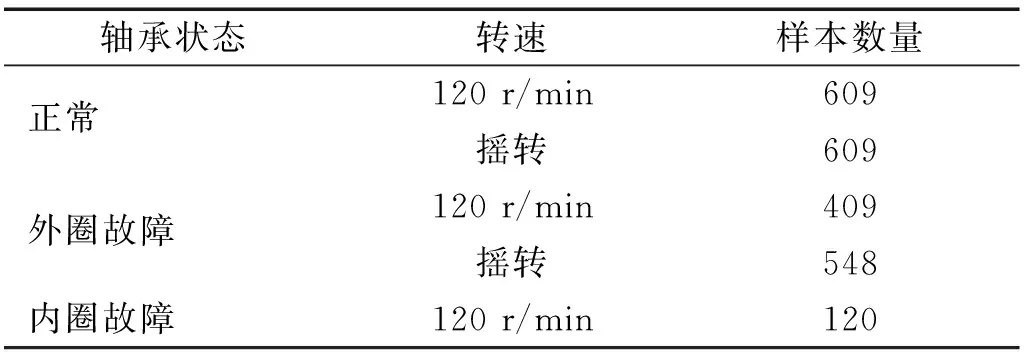

本文试验中采用GPU为NVIDIA GTX1660 6G;i5-9600K 处理器;运行系统为Windows10;8G内存;编程语言为python3.7;所有深度学习模型的框架为Pytorch1.11;批处理样本量为64;迭代轮数为200;采用Adam优化算法,学习率为0.001。进行故障检测时的样本信息如表2所示。

表2 低转速样本信息Tab.2 Low speed sample information

3.1 不同数据预处理方法对检测结果的影响

为说明不同数据预处理方法对模型检测精度的影响,分别对比3种数据预处理方法下模型的检测精度。三种方法分别为:

方法1:不经过任何处理

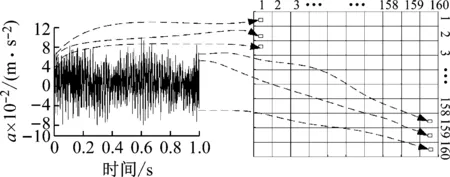

设振动加速度的采样频率为Fs。将所采集的数据转换为采样时长为1 s的数据样本。将所得的序列数据样本直接转换为二维矩阵数据。数据处理流程如图7(a)所示。

(a) 方法1数据预处理结果

(b) FFT法数据预处理结果

(c) 小波尺度谱图图7 数据预处理方法简图Fig.7 Sketch of data preprocessing methods

方法2:FFT法

首先,对所采集的1 s内的Fs个数据点进行FFT处理及取绝对值操作。然后,取前Fs/2个点的序列数据进行二维转换。最后,将所得的二维矩阵数据作为模型输入。数据处理流程如图7(b)所示。

方法3:小波尺度谱

小波尺度谱是在时间轴上给出每个时刻的频率描述,因此构造的是一张横轴为时间,纵轴为频率的二维时频图。所得的小波尺度谱如图7(c)所示。

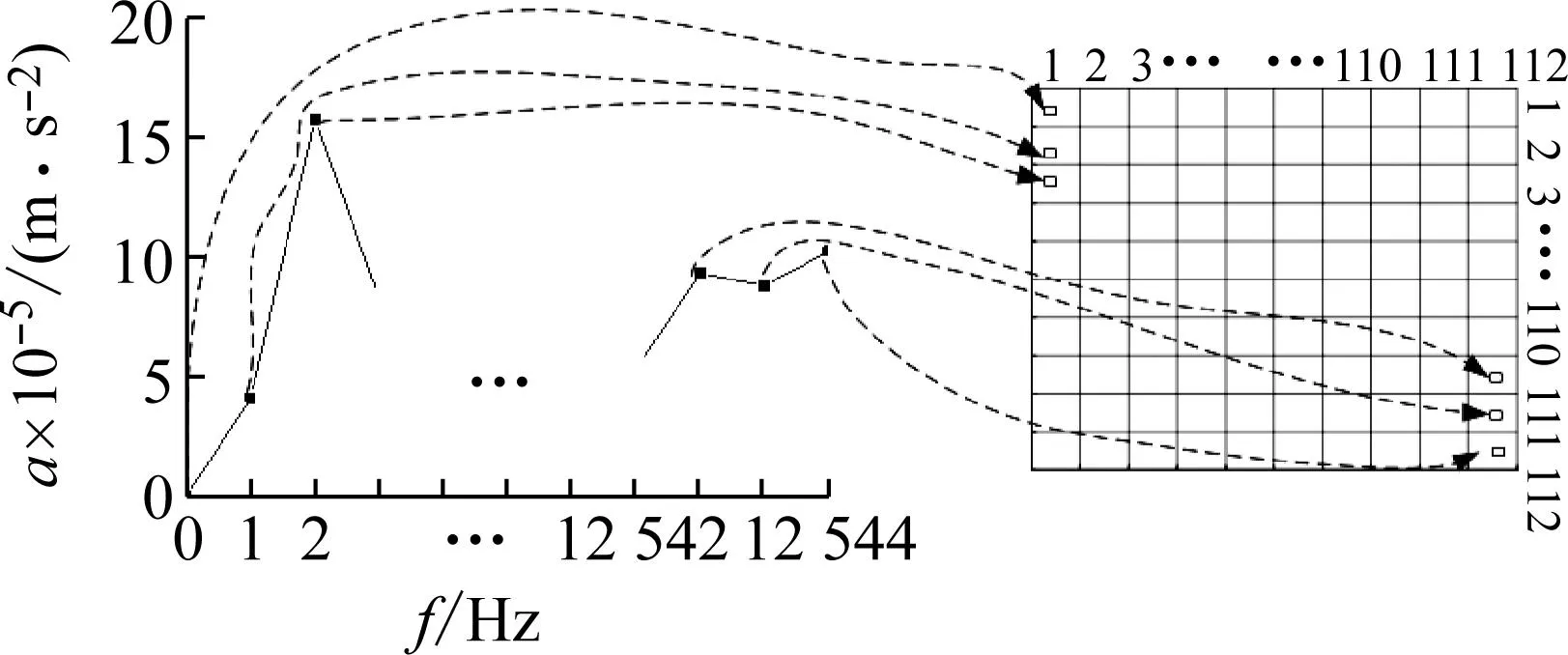

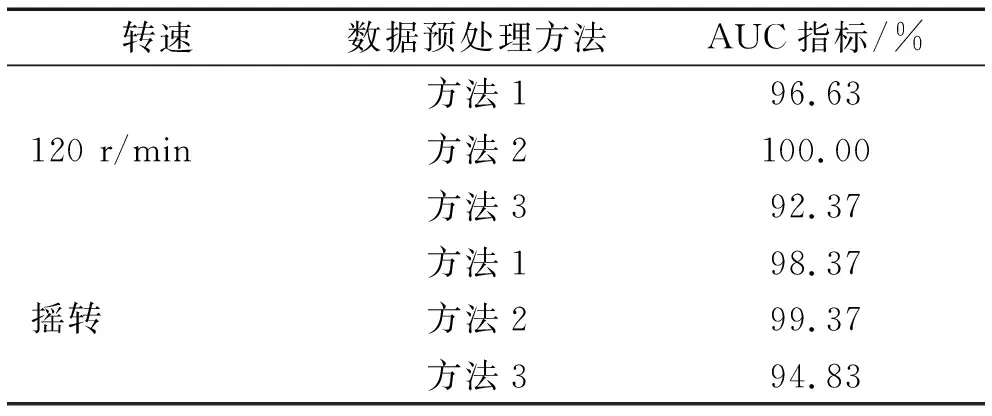

分别以上述三种预处理后的数据作为ViT-DSVDD模型的输入,在完成模型训练后,测试结果如表3所示。

表3 不同预处理方法的检测结果Tab.3 Detection results of different preprocessing methods

结果显示,对于恒定的120 r/min,在3种预处理方法的前提下,检测精度均能达到92.00%以上。其中,预处理方法2的检测精度最高,达到了100.00%。其次是预处理方法1,精度为96.63%。最后是预处理方法3,精度为92.37%。在摇转状态下依然是预处理方法2所得的检测精度最高,达到了99.37%。相比其余两种预处理方法具有更加明显的检测优势。对比结果说明,采用数据预处理方法2,能够获得更好的检测效果。

进一步,为了更加直观的说明各预处理方法下,ViT-DSVDD模型的检测效果,如图8所示。对120 r/min时模型的异常得分S进行了直观的展示。图8的结果表明,相比于预处理方法1和3,预处理方法2所得的结果更加平滑,能够很直观地看出正常样本和故障样本的区别。三种预处理方法所得的结果出现了明显的差异,分析认为主要是由于输入数据点的数量不同导致的。例如,对于方法1是直接将原始数据转换为160×160×1大小的矩阵直接作为模型的输入;对于方法2是进行FFT后转换为112×112×1大小的矩阵作为模型的输入,此时模型的输入数据量约是方法1的1/2;对于方法3是将所得的小波尺度谱图直接保存为128×128×3的png格式的图像后作为模型输入,方法3中较大的频率值在图中会有明显的显示,而其余频率值在图中不能直观地进行区别(图中表现为同一种颜色),这也是方法3检测效果较差的原因所在。

图8 不同预处理方法的检测结果Fig.8 Detection results of different preprocessing methods

综上所述,本文中采用预处理方法2作为振动加速度预处理的方法。需要指出的是图8中预处理方法2出现先增大后减小的趋势是因为,异常状态由两种故障类型组成,其中较大的为外圈故障,较小的值为内圈故障。正是由于两种故障类型的存在,才使得图中出现了先增大后减小的趋势。

3.2 不同异常检测方法的对比验证

为说明ViT-DSVDD在低转速滚动轴承故障检测中的有效性,分别选用和本文方法具有相似性的DSVDD、OC-NN[14]、DCAE[15]三种方法进行对比验证,三种模型的参数和原文献中的相同。4种模型均依靠正常类样本完成模型的训练,所有样本进行测试检验。结果如表4所示。

表4 不同方法的对比结果Tab.4 Comparison results of different methods

结果显示,在恒定的120 r/min时,几种方法的检测精度均能达到91.00%以上。然而,在摇转状态下ViT-DSVDD相比其余几种方法具有巨大的优势,其检测精度可达到99.37%,而其余三种方法最高仅仅为64.28%。对比结果也进一步表明了本文所提方法在低转速轴承故障诊断中的优势。

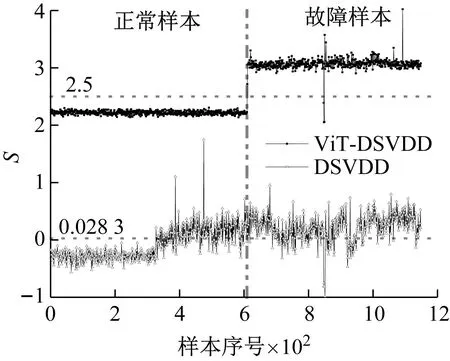

为切实表明ViT-DSVDD的优势,选用摇转时表现最优的ViT-DSVDD和次优的DSVDD两种模型的异常得分S进行可视化显示。结果如图9所示(图中ViT-DSVDD的结果向上平移了2)。

图9 摇转检测结果Fig.9 Rocking-turn test results

结果显示,对于正常、外圈故障、内圈故障三种状态,采用ViT-DSVDD模型所得结果表现平稳,通过制定阈值,能够判断当前输入是否异常。但是对于DSVDD模型而言,部分异常结果落入了正常状态的结果区间,导致其对部分数据不能直接进行分类。具体来看,对于DSVDD方法,当制定阈值为0.028 3时AUC指标达到64.28%。对于ViT-DSVDD方法则设置阈值为2.50时可完全将正常样本和异常样本进行区分。

3.3 模型的泛化性能验证

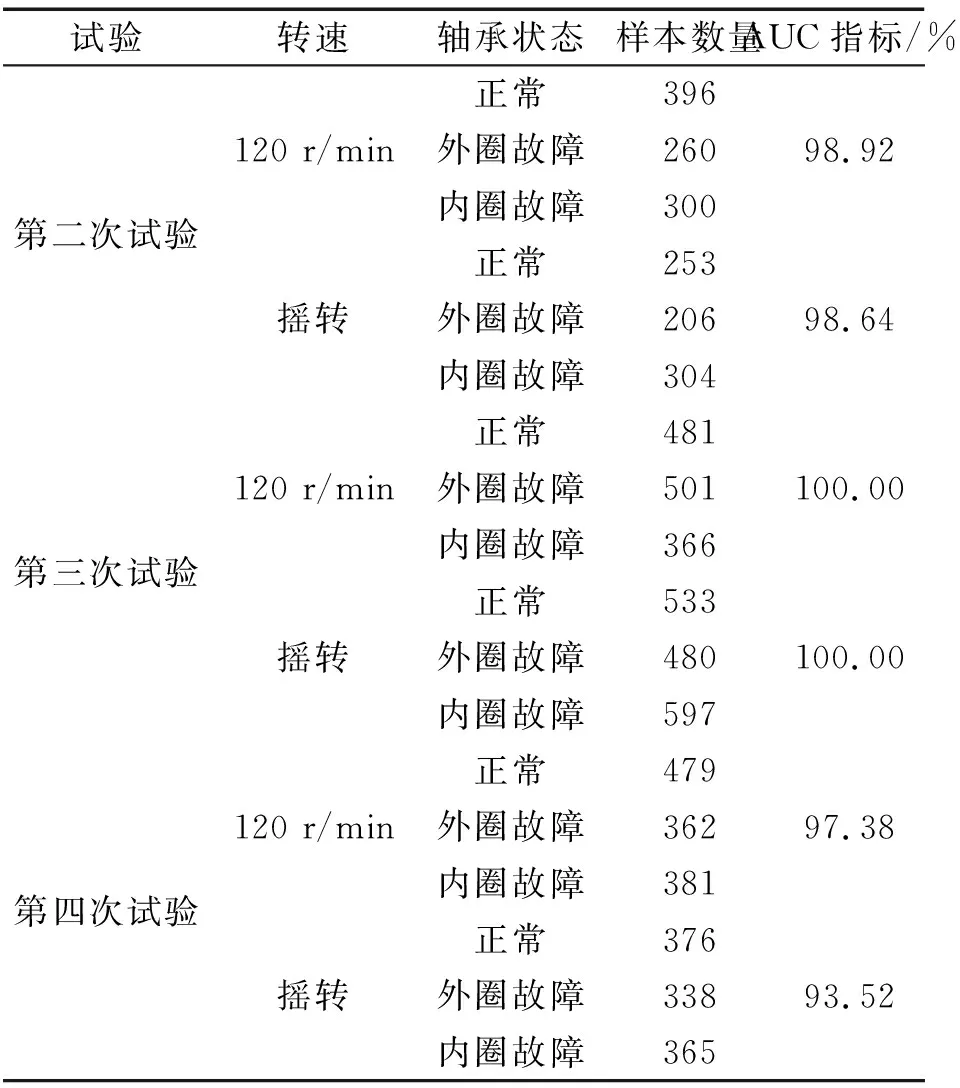

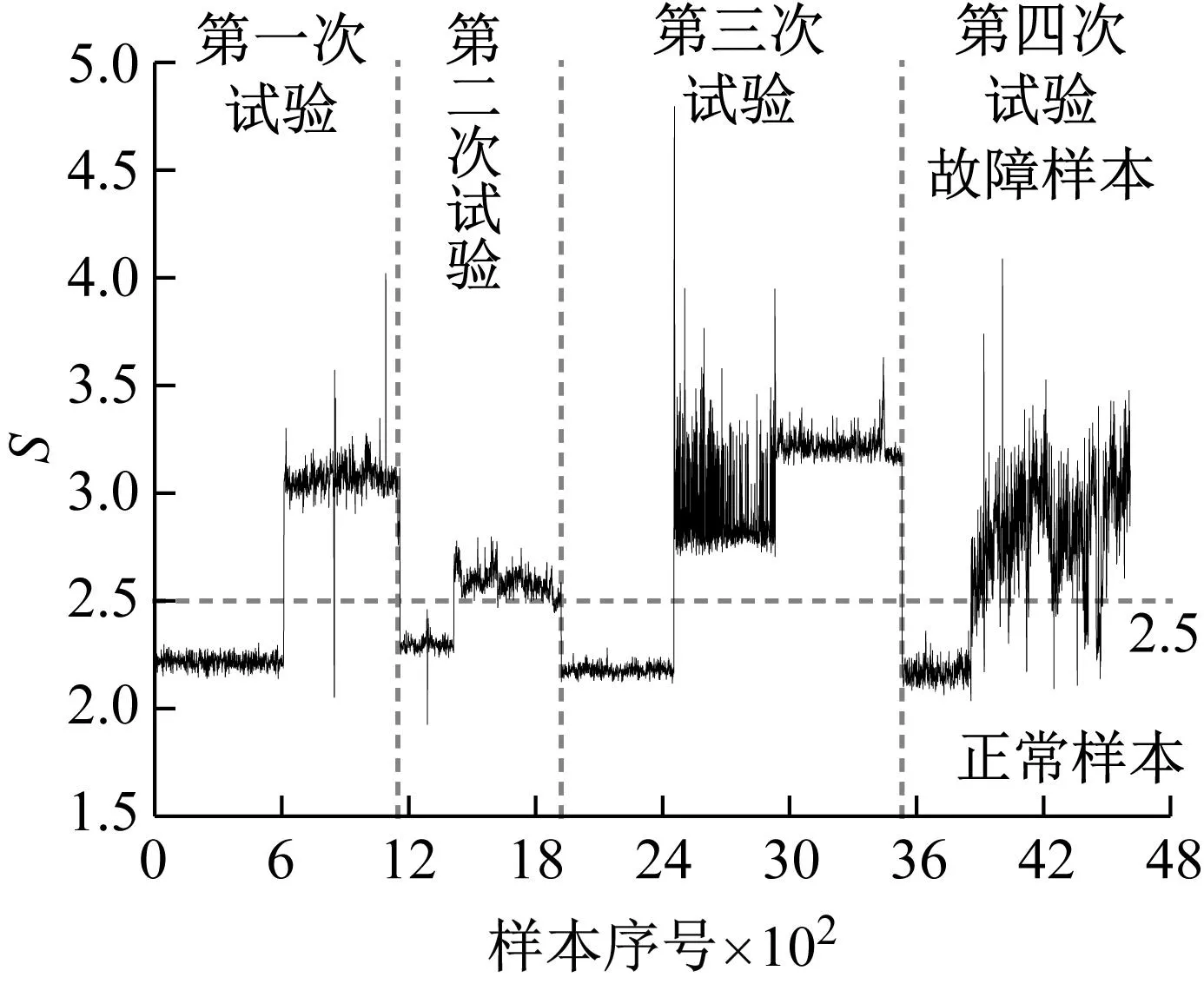

为验证本文所提方法的泛化性能。于2022年11月7日、11月15日、12月2日分别进行了第二、三、四次低转速滚动轴承试验,试验硬件设备条件与2.1节中的相同,其中第二次和第三次试验由不同的操作人员完成摇转试验。选用3.3节中训练完成的ViT-DSVDD模型以及所制定的阈值进行验证。样本信息及结果如表5、图10和图11所示。

表5 第二次试验样本信息Tab.5 Sample information of the second test

图10 ViT-DSVDD摇转检测结果Fig.10 ViT-DSVDD rocking-turn test results

图11 ViT-DSVDD定转速检测结果Fig.11 ViT-DSVDD constant speed test results

结果显示,对于不同测试时间内摇转和定转速的检测精度均达到了93.52%以上。其中摇转的检测精度为93.52%,而定转速的检测精度可达97.38%。

具体而言,对于摇转试验,当制定阈值为2.50时,第二次相对于第一次试验的检测精度有所降低,为98.64%。而第三次达到100.00%的检测精度。第四次的检测精度为93.52%。四次对比结果说明对于不同操作人员进行的摇转试验检测结果也不尽相同。然而,对于正常类样本无论操作人员是否相同,其四次的试验结果却相差不多,这也为能够通过正常类样本训练模型进而实现异常检测提供了依据。

对于定转速检测结果,当制定阈值为2.75时,四次试验均能够很好的实现故障的检测。第二次试验的检测精度为98.92%。第三次的检测精度为100.00%。第四次是97.38%的检测精度。说明依靠第一次试验训练完成的模型和所得的阈值是可靠的,能够实现对低转速滚动轴承故障的检测。也进一步说明模型具有较强的泛化能力。

从图10和图11的结果中看出,同一种状态样本其输出结果存在一定的差异,主要由于以下原因造成的:① 测试过程中轴承安装误差不同造成的结果不一致,由于试验器在拆卸安装过程中均使用了锤击方法,使得前后两次拆装后,轴承会存在安装误差;② 试验过程中前后四次试验均为一组滚动轴承,试验过程中难免会存在轴承磨损的问题,这也是导致前后两次测试结果不一致的潜在原因。

4 真实的低转速航空发动机试验验证

4.1 低速状态下真实航空发动机滚动轴承异常检测

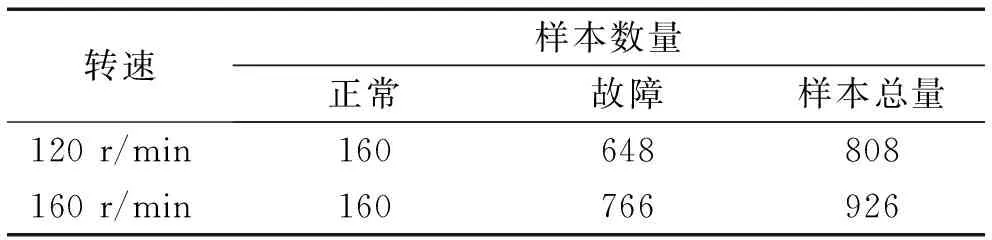

为验证本文所提方法在某型涡扇航空发动机低转速滚动轴承故障检测中的有效性及泛化性能,在多台同型号的航空发动机(其中一台安装完好的主轴承,另两台的三支点主轴承存在外圈剥落故障,其余一台主轴承存在内圈、外圈、滚动体的复合故障)上分别获取了120 r/min、160 r/min两种转速下正常和故障两种状态的样本数据,如表6所示。

表6 航空发动机低转速试验样本信息Tab.6 Aero-engine low-speed test sample information

试验中采样频率为16 000 Hz,传感器安装测点为中介机匣垂直振动测点。按照8∶2的比例将正常样本划分为训练集和测试集,完成模型的训练。在所有的样本中进行测试。结果如图12所示。

(a) 120 r/min的检测结果

(b) 160 r/min的检测结果图12 ViT-DSVDD在真实发动机中的检测结果Fig.12 ViT-DSVDD test results in real aero-engine

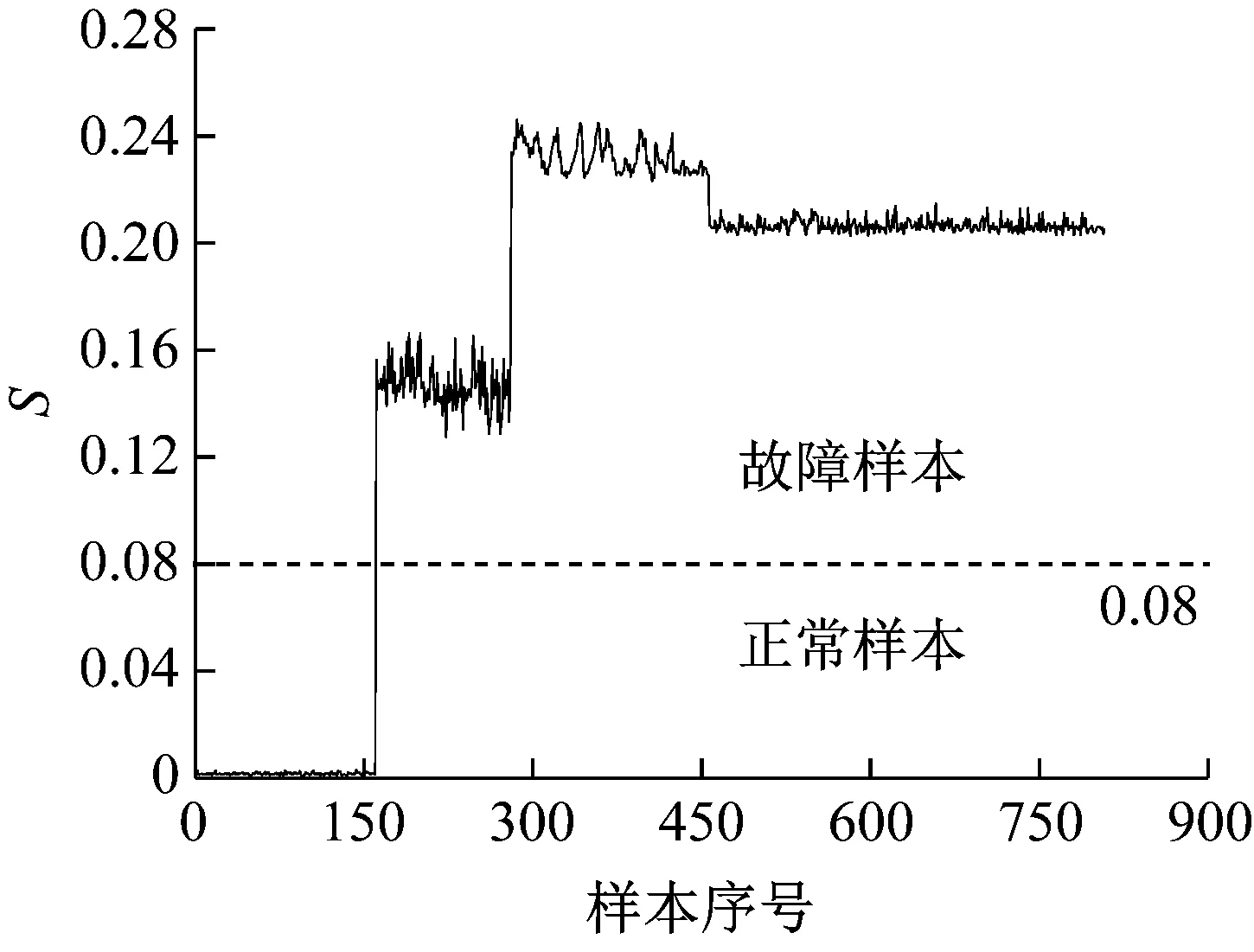

由图12结果可知,对于真实的航空发动机,ViT-DSVDD在正常状态和故障状态的输出结果完全不同。当转速为120 r/min时,可以设置阈值为0.08,即可完全将正常和故障状态进行区分,此时,检测精度可达到100.00%。当转速为160 r/min时,计算所得的阈值为0.10,检测精度同样达到了100.00%。以上检测结果表明,在设置合理的阈值后,本文所提算法可以用于真实的低转速航空发动机滚动轴承的故障检测。图12中输出值S出现阶梯状的结果同样是由于在多台发动机上安装了不同故障类型的轴承,使得输出结果S值出现了先增大后减小的趋势,同一种故障类型其输出值S较平稳。

4.2 噪声对检测结果的影响

对所有的原始振动加速度数据添加均值为0,方差为0.01的高斯噪声(考虑到实际采集数据的最大值仅为0.15),用于进一步验证算法在真实航空发动机低转速滚动轴承振动加速度数据上的泛化性能。依然采用数据预处理方法2对原始数据进行预处理,训练样本的序号和4.1节中的相同,检测结果如图13所示。

结果显示,添加噪声后,在真实发动机数据上输出值S和不添加噪声时输出结果有很大的差异。但是,在设置合理的阈值后,依然能够将正常和异常两种状态进行精确地区分。对于120 r/min而言,依然可以制定0.08为阈值,此时检测精度为100%。对于160 r/min的检测结果,如果依然设置阈值为0.1,则此时不能完全将正常和异常样本进行区分,而阈值设置为0.14后,可实现100%的检测。可见添加噪声后,虽然同一状态的样本的数据和添加前有很大的差别,但是,不同状态之间的输出值依然有很明显的区分度,也进一步验证了本文方法具有很好的泛化性能。

5 结 论

本文提出了一种基于ViT的深度支持向量描述方法,并将其用于低速摇转和恒定低转速下的滚动轴承故障检测,取得了很好的检测效果。分析结果表明。

(1) 采用传统的信号分析方法很难或无法直接获得低转速状态下基于机匣测点信号的航空发动机滚动轴承的故障特征频率。

(2) 不同的数据预处理方法所获得的检测效果也不尽相同。

(3) 采用本文所提的ViT-DSVDD方法,无论是摇转还是恒定转速,可仅仅依靠正常状态的样本完成模型的训练,通过设置合理的阈值,然后实现对输入数据的异常检测。在真实的低转速航空发动机滚动轴承故障诊断中的验证结果也同样说明本文所提方法的有效性。

(4) 本文的研究工作对于低转速下航空发动机滚动轴承故障检测具有实际应用价值。