节流槽结构参数对阀开启压力冲击及空化特性的影响研究

陈远玲, 欧阳崇钦, 彭 卓, 陈承宗, 石 浩, 王梦乔

(广西大学 机械工程学院,南宁 530004)

液压控制阀是液压系统的控制中枢,不良的节流槽结构将使得液压阀开启瞬间产生极大的压力突变。研究表明,在阀芯开启瞬间,节流槽处剧烈的压力变化将导致阀口处发生严重的空化[1-2],空化产生的空泡将极大地降低节流槽的流量系数,进而造成巨大的压力冲击、高频噪声等现象[3-6]。近年来,液压阀口空化与压力冲击抑制的研究成果较多。李贝贝等[7]基于计算流体动力学方法,数值研究了节流阀开度变化对节流阀内油液压力场、速度场及空化区域的影响。陈小磊等[8]对双U节流槽流场压力进行仿真分析,研究了阀口过流面积与压力变化之间的关系及局部压力损失函数,为节流槽设计、压力冲击和噪声控制提供了解决思路。Borghi等[9]研究了多种非全周口滑阀及组合型节流槽滑阀的流动特性,结果表明节流槽形状和个数的差异对阀口流量特性和稳态液动力影响较大。张鑫等[10]分析了不同节流槽形式滑阀的压力场和空化程度及分布的变化趋势,发现V型节流槽相比U型节流槽对空化的抑制更为有效。吴必霖等[11]对滑阀V型节流口的空化特性进行数值计算,发现提高背压对气穴现象具有明显的抑制作用。贺杰等[12-13]利用高速相机拍摄对U型节流阀内的空化流动进行了数值分析,发现U型节流阀内的压力分布极不均匀,空化程度强烈。为了改善阀口的空化和压力冲击问题,很多学者对节流槽结构优化展开了研究。张占东等[14]提出在主阀芯布置三角形非全周开口节流槽的换向阀改进方案,仿真试验结果表明改进的节流槽形式可以有效地降低液压系统内的压力冲击。张健等[15]选取了45°三角形、矩形和U型三种节流槽对阀体内流道的压力分布和流场情况进行了研究,对比发现45°三角形节流槽抑制压力冲击和气穴的性能最好。阀芯节流槽结构与其流场响应通常为非线性关系,使得越来越多学者利用机器学习算法对节流槽结构参数进行寻优。李维嘉等[16]在定压差条件下,对带有单U形、斜U形以及V形流槽的滑阀阀口开度-流量特性开展了研究,利用粒子群优化算法,得到满足定压差条件下阀口开度-流量特性要求的节流槽优化尺寸。姜涛等[17]利用BP神经网络构建换向阀出口流量超调量与节流槽拓扑结构之间的函数模型,从而实现了节流槽结构参数的改进。Zhang等[18]利用神经网络模型和遗传算法对耦合节流槽结构进行了优化设计,并通过试验进行验证了方法的可行性。Li等[19]利用遗传算法优化了多路阀节流槽结构参数,仿真试验结果表明优化后的阀芯结构拥有更稳定的负载特性和更大的调速范围。孙泽刚等[20]以V型节流槽尺寸为自变量,气体体积分数最大值为目标值创建Kriging代理模型,利用改进遗传算法对代理模型进行优化计算,得到的优化V型节流槽结构抑制气穴效果明显。

针对带U+T型节流槽的负载敏感多路阀在甘蔗联合收割机的应用中出现啸叫和液压冲击的问题,本文利用Fluent软件建立U+T型和V型节流槽的流场仿真模型,以甘蔗联合收割机的LS负载敏感系统实际工况参数作为仿真的边界条件,探究该现象产生的机理,并以液压冲击的抑制为目标,选择合适的机器学习算法对节流槽的结构参数进行寻优。

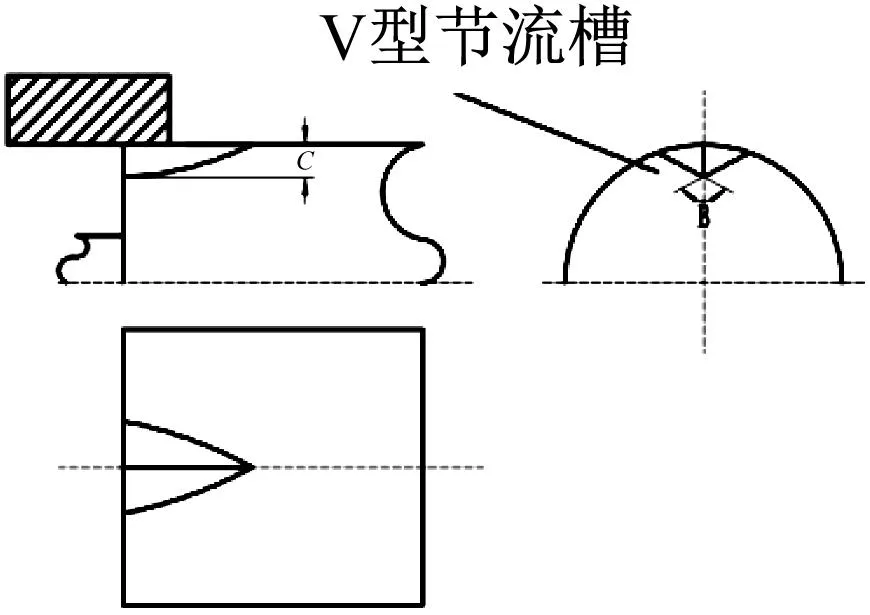

1 U+T、V型节流槽结构

原多路阀阀芯U+T型节流槽的结构如图1(a)。用于对比分析的V型节流槽影响其流体流动特性的参数主要是节流槽个数 A,V型槽夹角 B,V型槽深度 C,阀口开度 X,如图1(b)所示。

(b) V型节流槽图1 敏感阀阀芯节流槽结构简图Fig.1 Valve spool throttling groove structure diagram

2 Fluent流体仿真方法

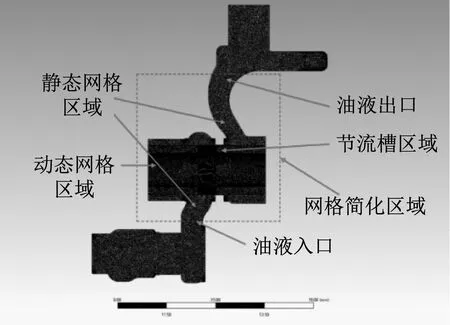

2.1 多路阀P-A流道几何模型导入及网格划分

此次仿真的流体域具有对称性,故将流体域网格划分为静态和动态两部分,其中动态区域采用动网格驱动以模拟阀芯的开启过程。静态流体域网格尺寸为1 mm,动态流体域网格尺寸为0.9 mm。为满足interface交界面处的网格正交质量要求,将节流槽动态区域的网格加密至0.3 mm,边界层为5层,厚度为2 mm,膨胀率为1.1 mm,如图2所示。

图2 阀块流体域总体网格划分Fig.2 Overall grid division of the fluid domain of the valve block

2.2 网格无关性验证

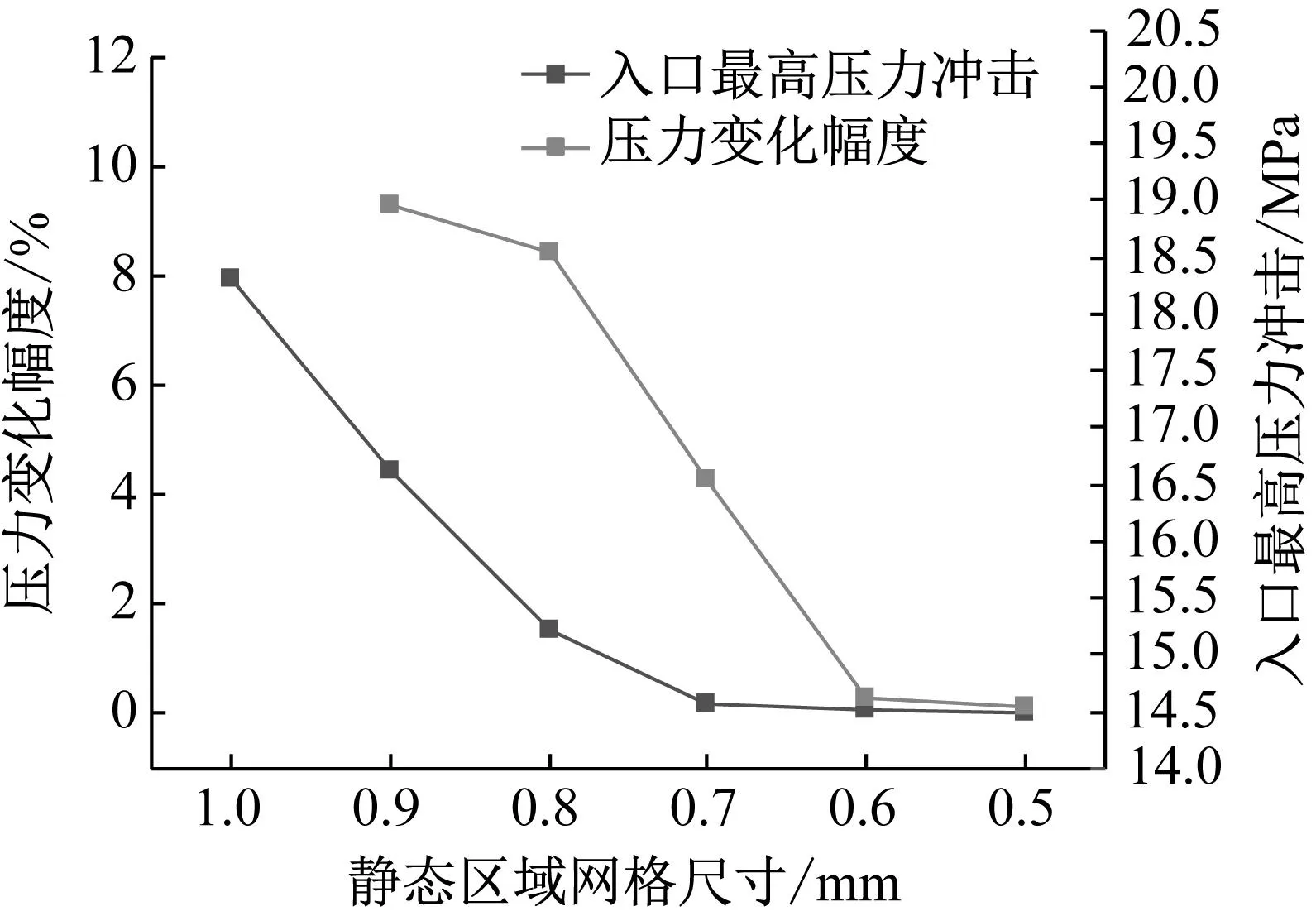

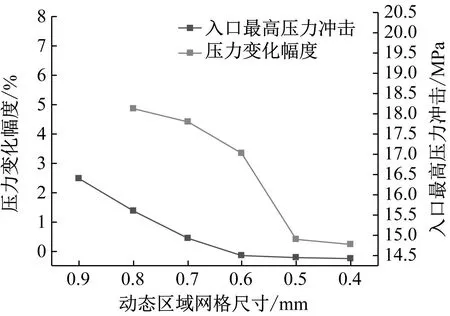

本方案以换向阀开启过程中最高冲击压力为评估指标,以初步确定的网格尺寸为对照基准,计算不同尺寸下该处的最高冲击压力,结果如图3所示。

(a) 静态区域网格无关性验证

(b) 动态区域网格无关性验证图3 网格无关性验证Fig.3 Grid-independence verification

从图3(a)可看出,动态区域尺寸保持0.6 mm不变,随着静态区域网格尺寸的降低,入口处最高冲击压力逐渐减低;当静态网格尺寸减小至0.6 mm后,入口处冲击压力变化幅度显著减小,最高冲击压力变化量极低,因此将静态区域网格大小设置为0.6 mm,据此进行动态区域网格无关性验证。从图3(b)可看出,静态区域尺寸保持0.6 mm不变,随着动态区域网格尺寸的降低,入口处最高冲击压力逐渐减低,当动态网格尺寸减小至0.5 mm后,入口处冲击压力变化幅度显著减小,最高冲击压力变化量极低。因此将动态区域网格大小设置为0.5 mm。

2.3 气液两相流仿真边界条件的设置

选用RNG-k-ε湍流模型、Zwart-Gerber-Belamri空化模型,在流体域边界处采用标准壁面函数,并做以下假设:油液不可压缩、忽略重力作用,描述流体运动方程为RNG-k-ε输运方程、连续性方程、动量方程。

RNG-k-ε输运方程:

Gk+Gb-ρε-Ym+Sk

(1)

(2)

式中:Gk为速度梯度产生的湍动能;Gb为浮力产生的湍动能;Ym为湍流波动膨胀对耗散率的贡献;αk为有效k值普朗特数的倒数;αε为有效ε值普朗特数的倒数;Sk、Sε为用户定义源项。

流体连续性方程:

(3)

x方向动量方程,其他方向同理可得:

(4)

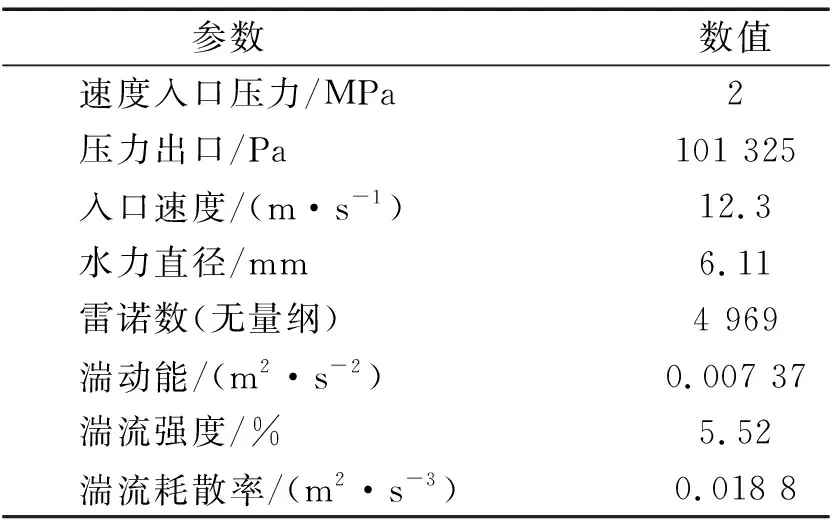

为与实际工况保持一致,进出口边界条件分别设置为速度入口与压力出口,流场湍流边界条件如表1所示。

表1 流场湍流边界条件Tab.1 Turbulence boundary conditions of flow field

2.4 求解设置

在油液入口截面设置压力监测的surface表面,将网格的动态区域设为空化程度监测区。求解过程中流体的连续性、湍动能、湍流耗散率以及空化方程计算误差设为1×10-5。求解方式选择piso算法,压力项选用PRESTO!算法进行压力离散,动量项、湍动能等选用二阶迎风格式对其进行离散化处理。

2.5 仿真结果分析与讨论

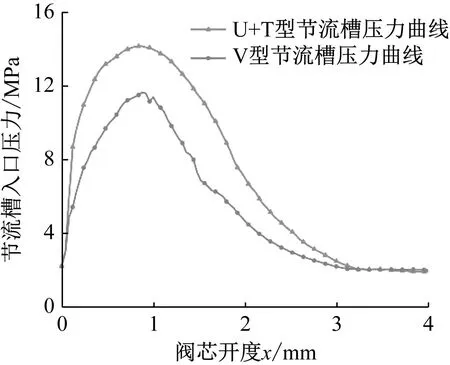

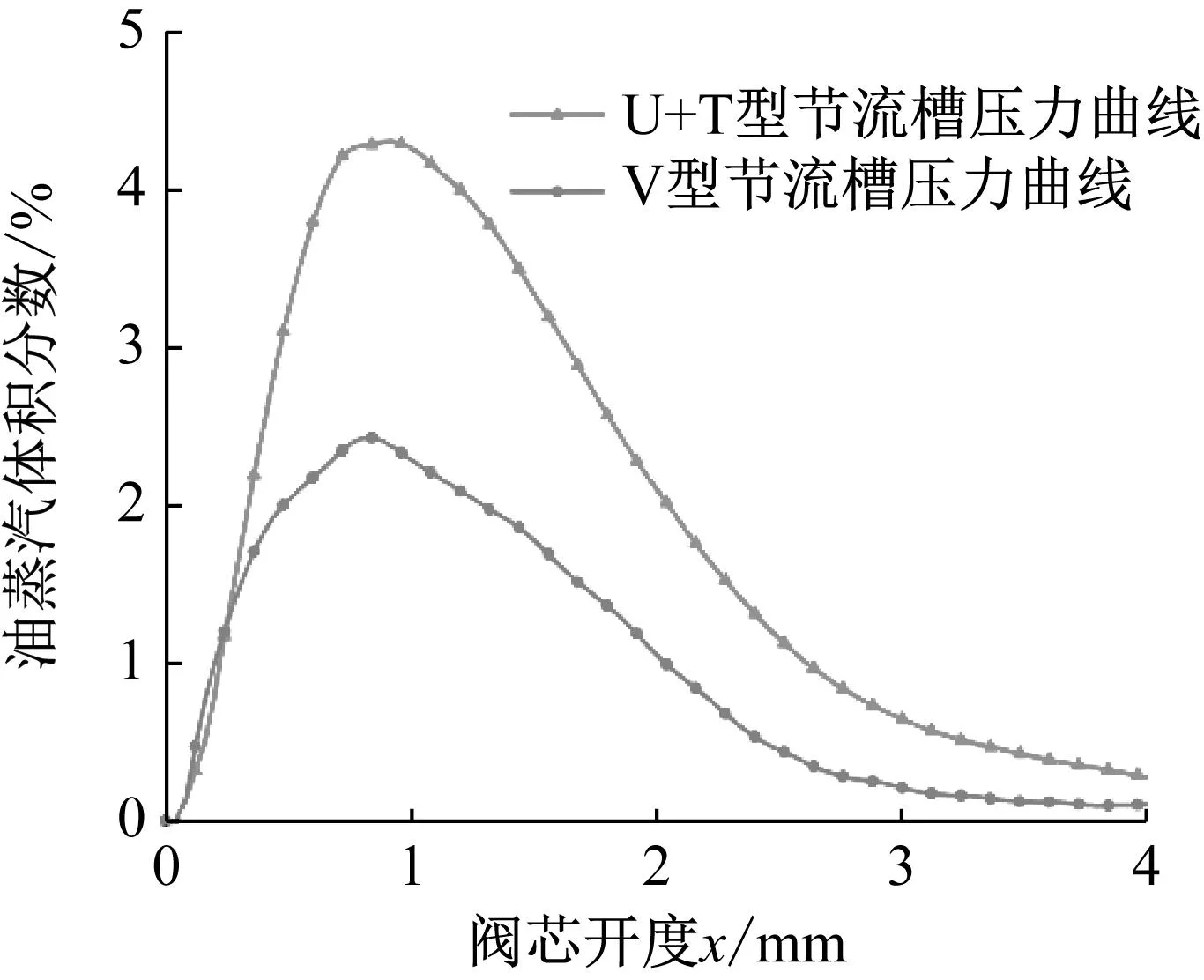

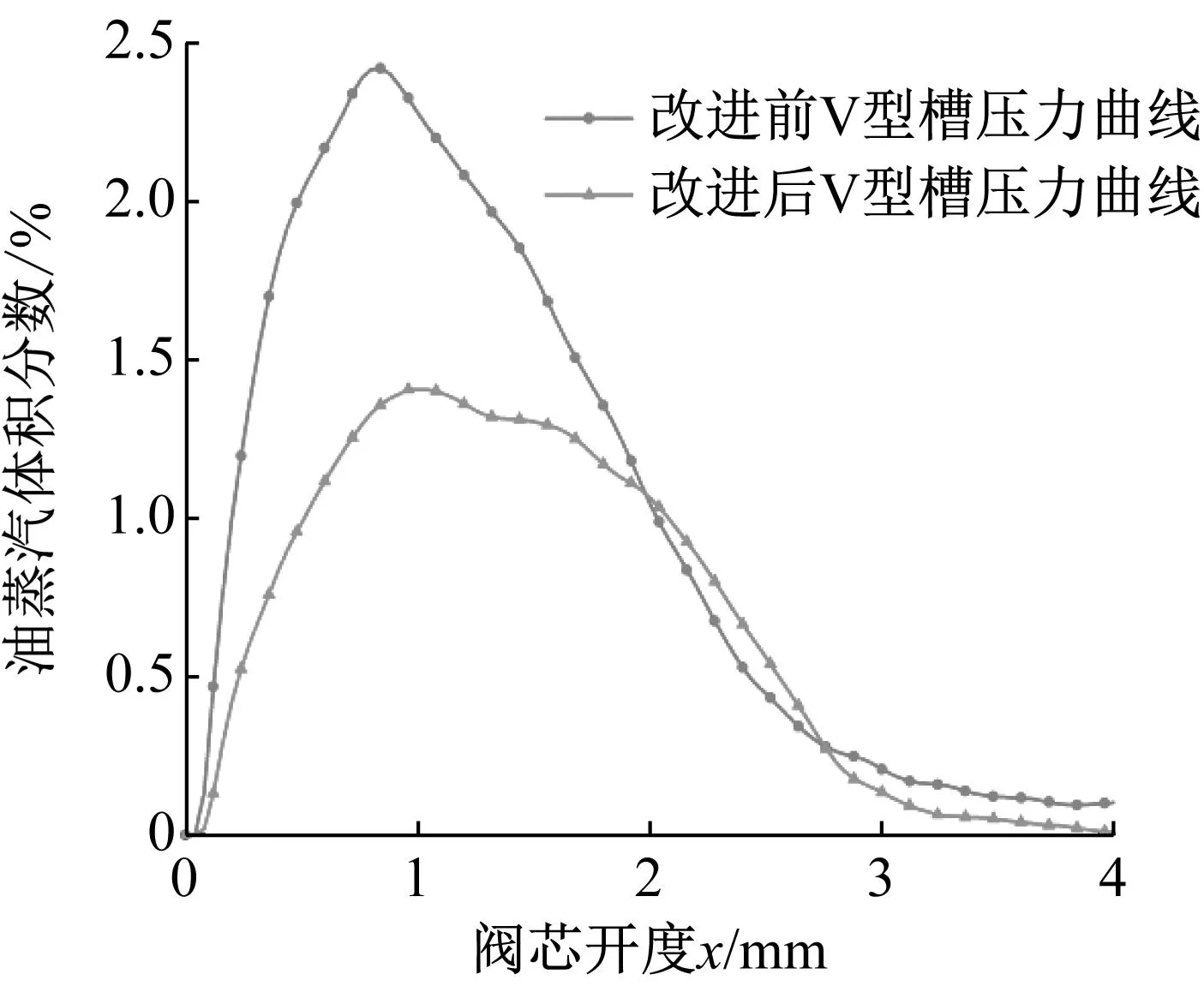

流场监测区域入口的压力值以及空化程度的变化曲线如图4所示。

(a) 压力监测曲线

(b) 空化监测曲线图4 不同节流槽结构对监测区域压力与空化影响Fig.4 Influence of different throttle grooves on pressure and cavitation in the monitoring area

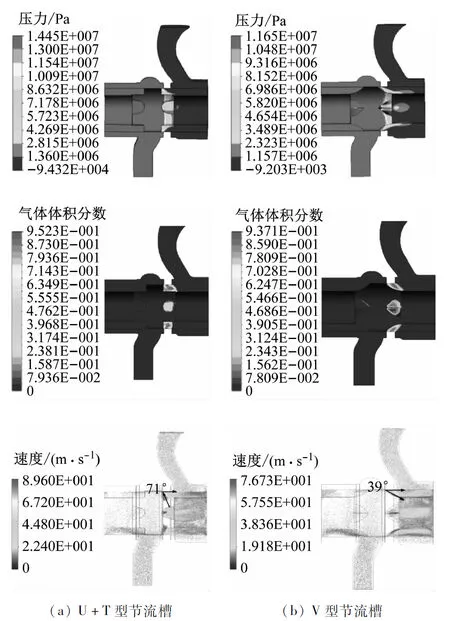

由图4可知,小开度条件下,由于过流面积的急剧减小和节流槽处油液空化使得阀口的通流能力减弱,导致阀口前段出现瞬时的高压冲击;开度增大,阀口的节流效应降低,节流槽充液更为充分,压力冲击和空化程度逐渐降低;阀芯开度由小变大过程中,两种节流槽阀芯的压力冲击和空化程度呈先上升后下降的趋势。同等条件下,U+T和V形槽压力与气体体积分数峰值分别为14.45 MPa、11.65 MPa和4.32%、2.43%,采用V型槽的阀芯较采用U+T型节流槽的阀芯压力冲击峰值下降了19.37%,最大空化程度仅为U+T型节流槽的56.3%。为探究该现象产生的原因,选取压力冲击与空化最剧烈时刻(阀口开度为0.8 mm)的各状态云图进行分析,如图5所示。

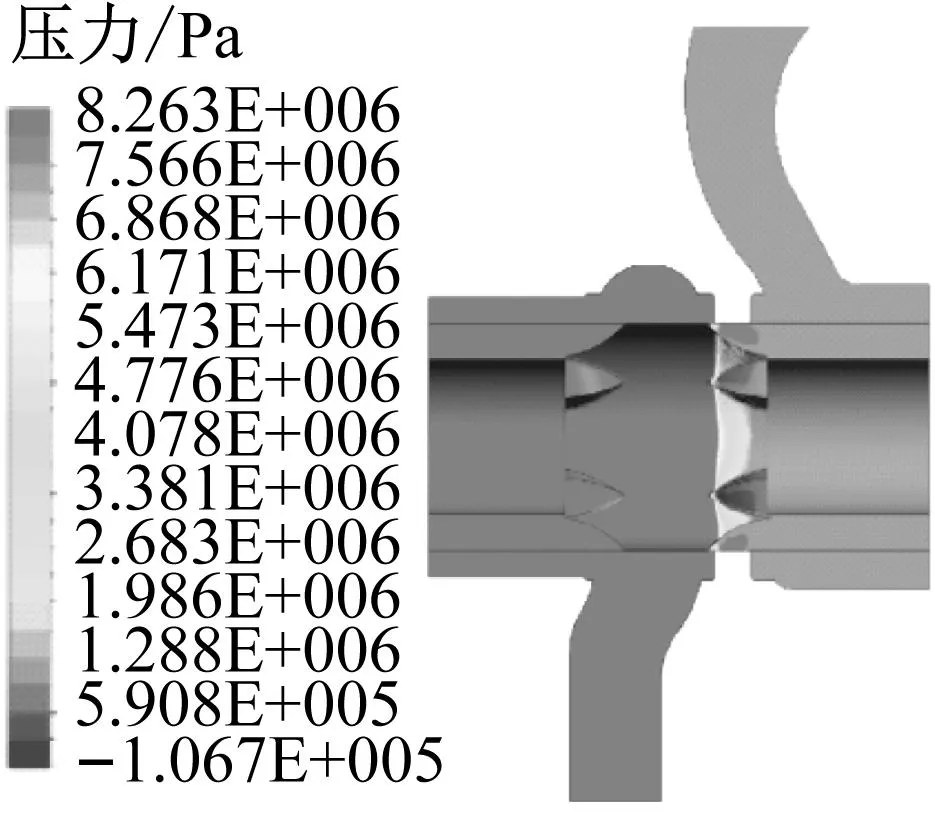

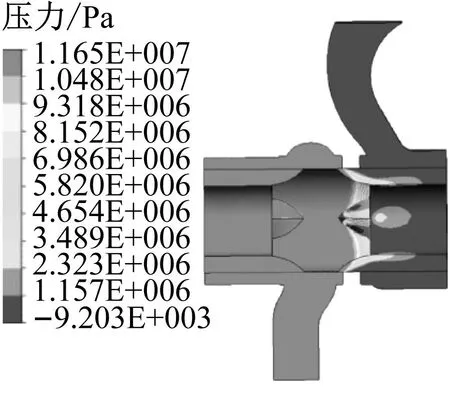

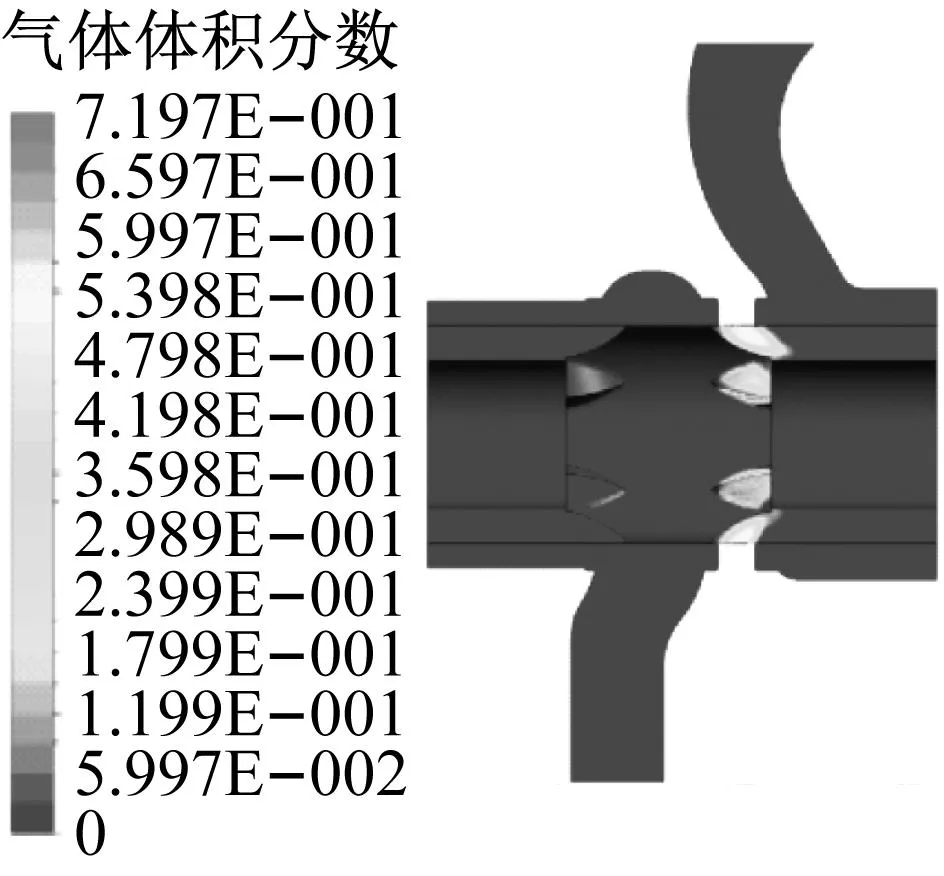

图5 阀芯开度0.8 mm流场压力、体积分数与速度云图Fig.5 Pressure, volume fraction and velocity cloud diagram of flow field with 0.8 mm spool opening

由图5可知,当阀芯开度为0.8 mm时,U+T型节流槽的入口压力从初始的2 MPa上升为14.45 MPa,产生了很大的压力冲击。局部的低压区导致原本溶解于油液中的空气被迫析出,使得U+T型节流槽产生了严重的空化现象,空化区域充满了整个节流槽,且空化类型为剧烈程度最高的云状空化。从图5仿真结果可知,在阀口开启瞬间,小开度条件下阀口前端出现了较大液压冲击,使阀的进出口压差急剧增大,从而导致该处阀口出现瞬时射流。此时U+T型节流槽阀口处油液的流速从初始的12.3 m/s上升至最高为89.6 m/s,射流角度为71°。而同等开度下V型槽的入口压力最大值为11.65 MPa,空化程度明显降低,空化区域范围也明显减小,明显弱于U+T型节流槽,大部分区域为雾状空化。V型槽阀口处的最高流速为76.73 m/s,射流角度为39°,相较于U+T型槽,最高流速也出现了明显下降。结合两者的云图,可推测出现上述的现象的原因为节流槽刚开启时,U+T型槽的通流面积较小,油液以大角度高速射入至节流槽中。阀口处局部低压与射流冲击的影响导致油液出现了严重的空化,大量空泡的出现降低了节流槽的通流能力,使得油液无法及时通过节流槽,从而在节流槽前段产生很大的压力冲击。而高压又使得节流槽前后压差增大,该现象将进一步加剧前述现象。同等开度下,V型槽的过流面积略小于U+T型节流槽,但其具有更为优秀的导流结构,因此射流角更为平缓,压力冲击较小,空化程度更低,最高流速也低于U+T型节流槽。后续将对V型槽结构进一步进行分析,找寻最优的几何参数将之运用到改进阀芯中。

3 基于智能算法的V型节流槽结构优化设计

3.1 正交试验设计及数据库的建立

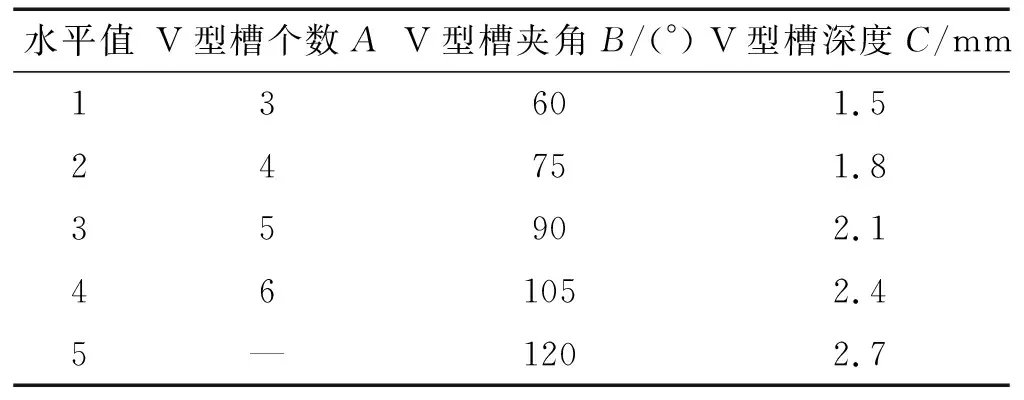

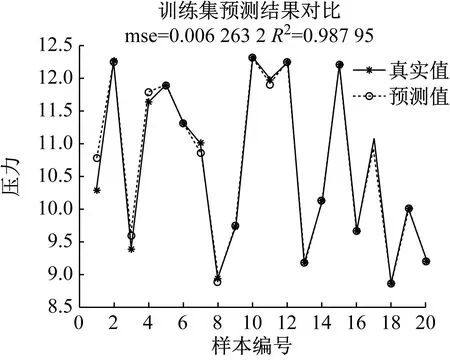

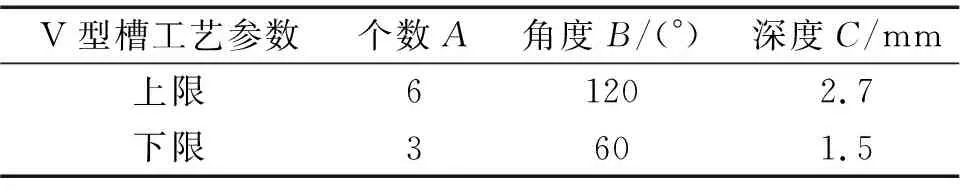

由上述分析可看出,节流槽压力冲击峰值与空化程度变化趋势高度吻合。因此选取节流槽入口压力冲击峰值为指标,V型槽个数、夹角、槽深三个结构参数为试验因素,因素水平表如表2所示。

表2 V型节流槽因素水平表Tab.2 Factor levels of V-shaped throttle grooves

入口最高压力峰值与结构参数的正交试验方案采用L25(4×56)混合正交表的前3列进行设计,根据正交表中的各因素水平的组合对节流槽结构重新建模,并对新的流场进行仿真研究,获得表3中不同参数水平下对应的压力冲击峰值的25组正交试验数据。

表3 V型节流槽正交试验数据库Tab.3 Orthogonal test database of V-groove

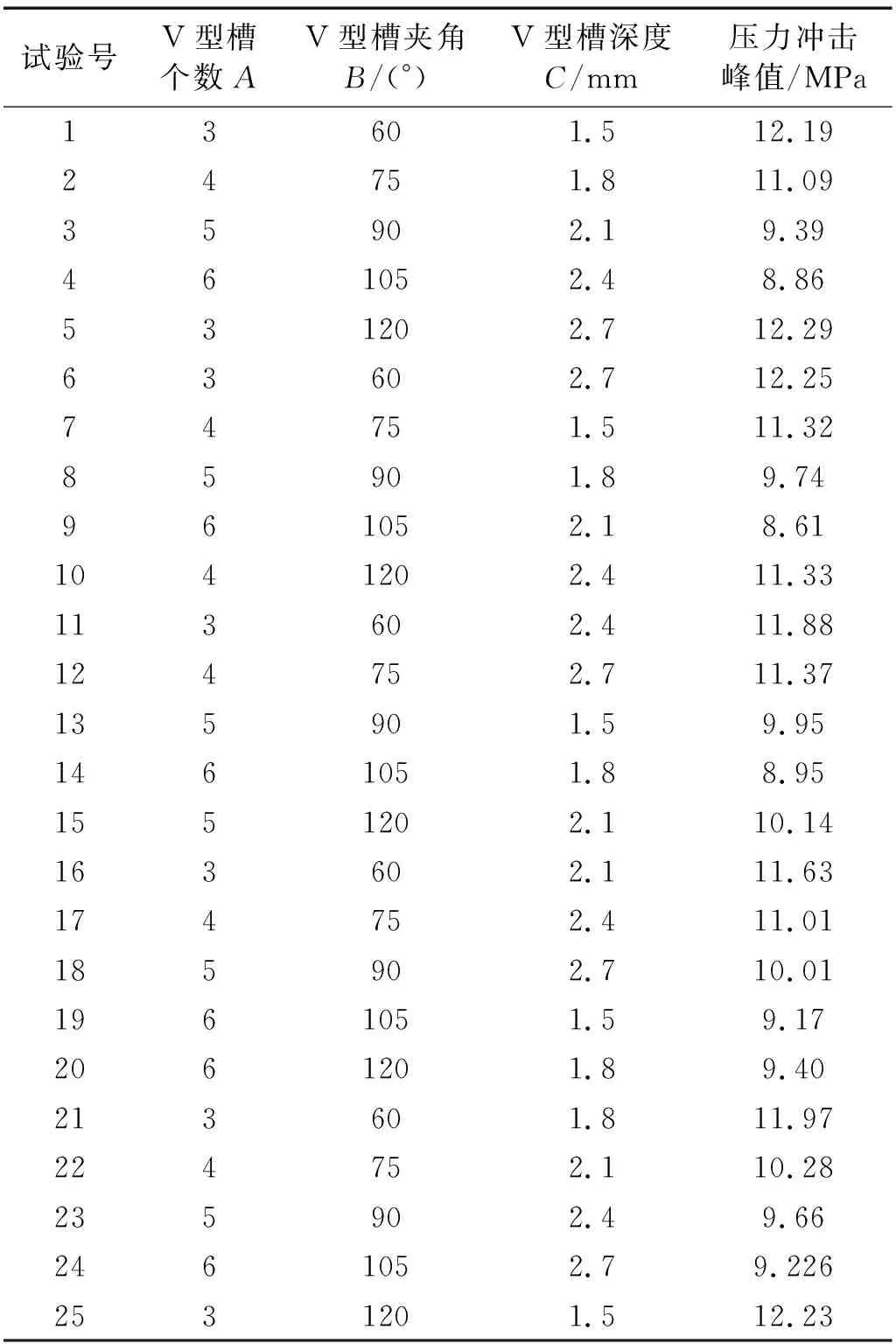

3.2 BP神经网络的压力冲击数据代理模型

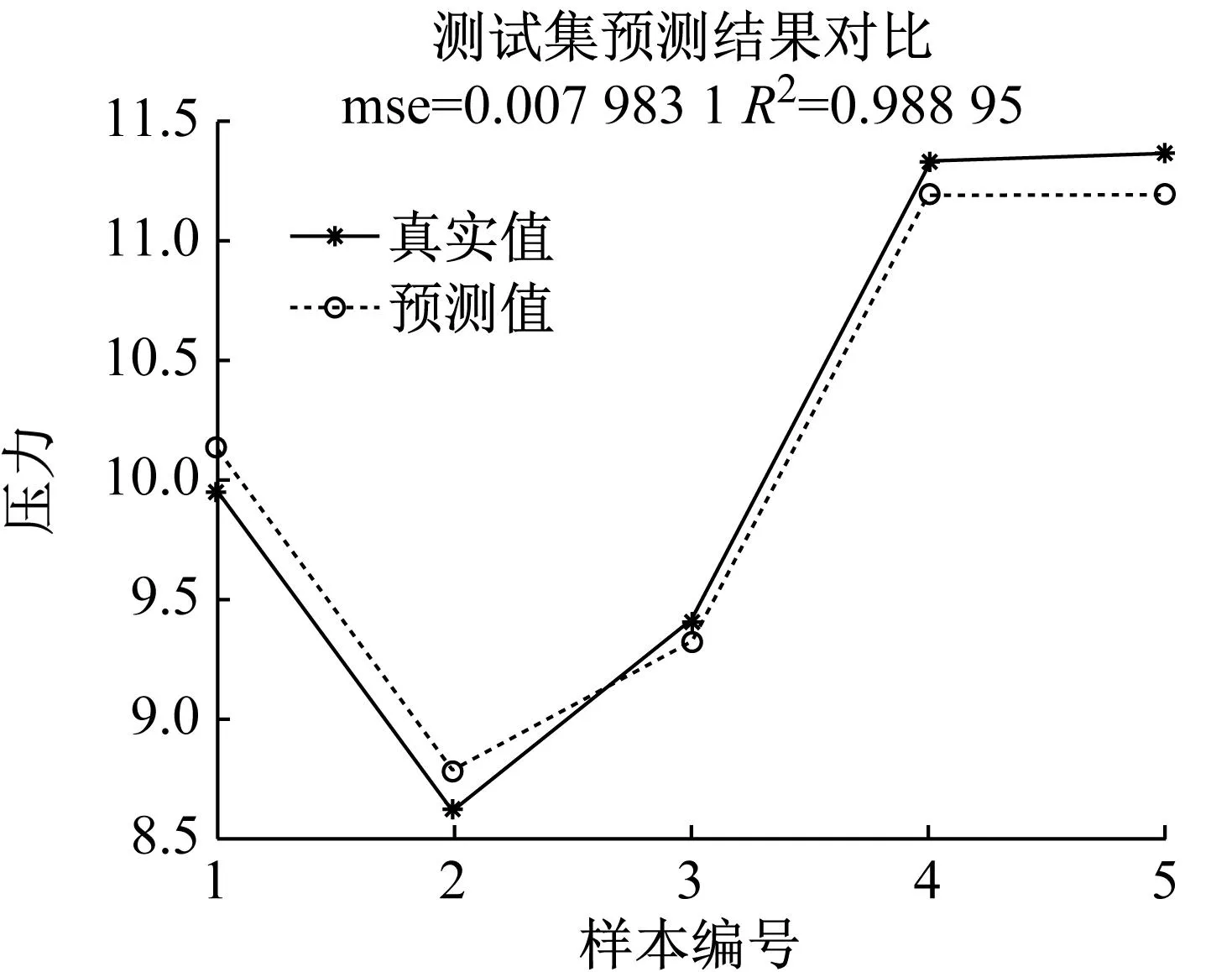

在MATLAB中建立BP神经网络模型,将25组正交试验结果作为数据库导入到模型中,通过随机函数取其中20组作为训练集,5组作为验证集,模型的测试结果如图6所示。

(a) BP神经网络训练集测试结果

(b) BP神经预测集测试结果图6 BP神经网络各集合拟合预测结果Fig.6 Prediction results of BP neural network fitting for each set

从BP神经网络的训练集和预测集测试结果对比图可看出,BP神经网络的拟合效果优良,测试准确度较高。

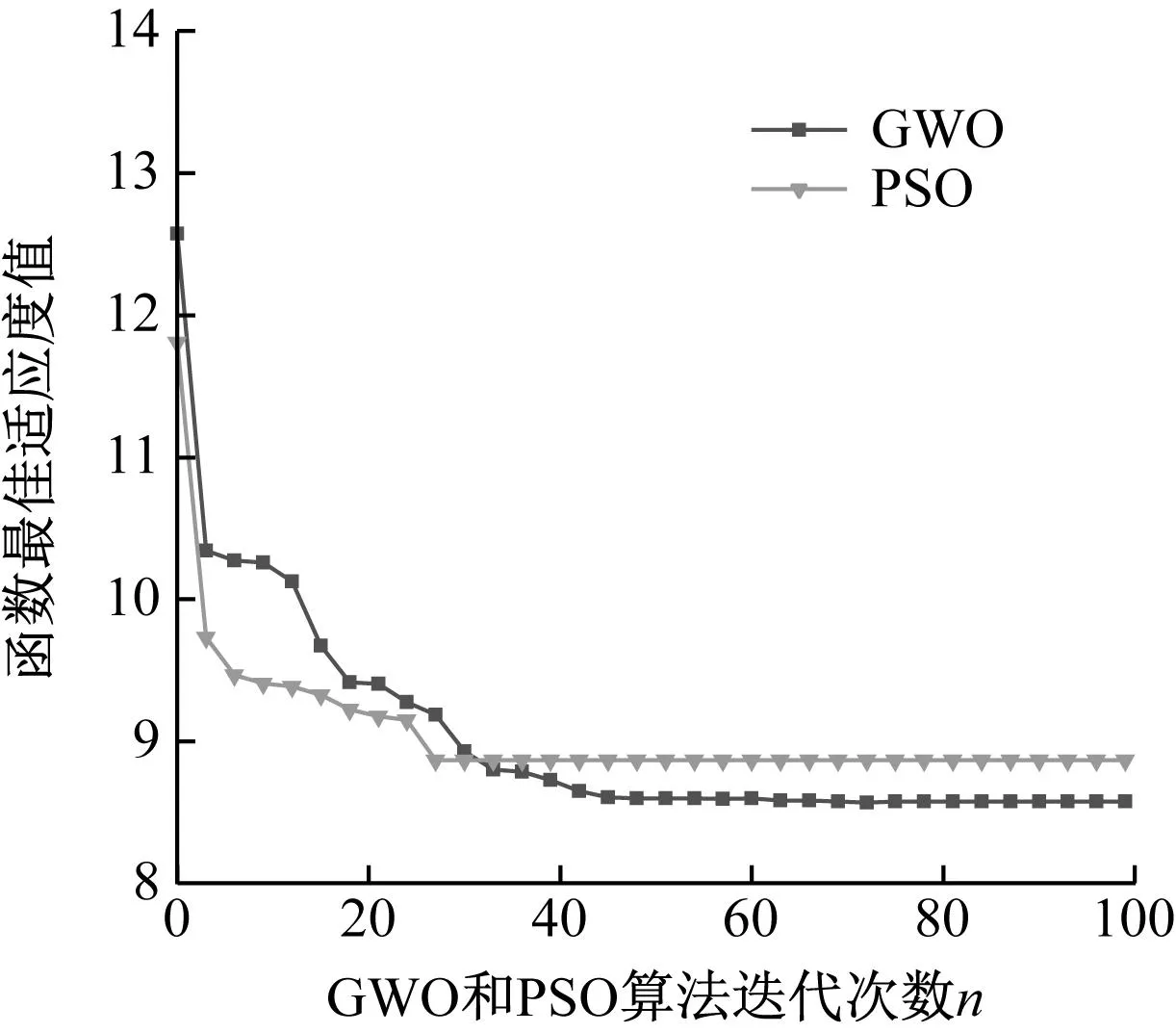

3.3 基于GWO和粒子群算法(PSO)的参数优化

按照节流槽个数A、节流槽角度B、节流槽深度C的顺序作为自变量,分别通过GWO和PSO寻优BP神经网络构建的代理模型目标函数,需求其中最优的参数组。两种进化算法的种群数量皆为N=100,最大迭代次数为100,适应度函数迭代曲线如图7所示。各工艺参数的取值范围,如表4所示。

图7 GWO和PSO优化算法迭代寻优进程Fig.7 Iterative optimization process of GWO and PSO optimization algorithm

表4 寻优区间Tab.4 Optimization interval

由图7可知,在基本参数设置相同的条件下,GWO较PSO拥有更好的全局空间搜索能力,不易陷入局部最优解,且获得了更好的优化结果。故选择GWO算法对阀芯节流槽结构参数进行优化,得到最优参数组合为x=[6.24,85.71,2.16],将其圆整为V型槽个数为6,V型槽角度为90°,V型槽深度为2.2 mm,此时算法预测压力冲击峰值为8.58。

4 试验结果分析与讨论

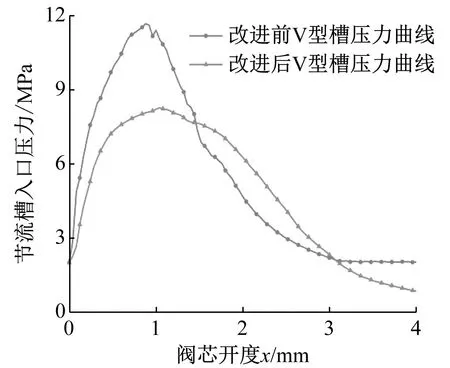

4.1 V型槽优化前后对比仿真试验

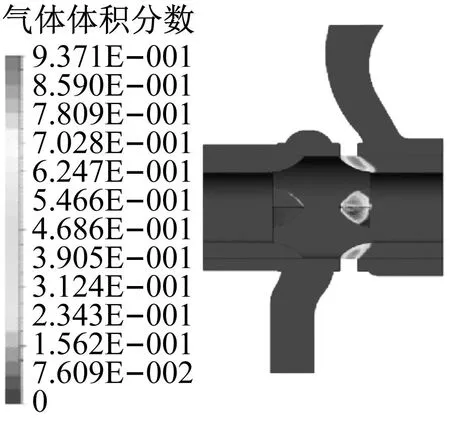

根据灰狼优化(gray wolf optimization,GWO)算法得到的V型槽的最优参数组合,按照该组合重建阀芯节流槽处的流体域模型,在边界条件不变的情况下,对改进后的流场进行仿真分析,对该状态下的节流槽入口压力以及动态网格区域的空化程度进行监测,优化前后的数值仿真结果如图8所示。压力与空化云图仿真结果如图9所示。

(a) 压力曲线监测图

(b) 空化曲线监测图图8 V型节流槽参数优化前后性能对比图Fig.8 Performance comparison of V-shaped throttle slots before and after optimization

(a) 优化后V型槽压力云图

(b) 优化前V型槽压力云图

(c) 优化后V型槽空化云图

(d) 优化前V型槽空化云图图9 V型槽优化前后压力,空化分布云图Fig.9 Pressure and Cavitation cloud before and after V-shaped groove optimization

由图8和图9可知,优化后的节流槽入口最高压力冲击从11.65 MPa下降至8.263 MPa,冲击峰值下降幅度为29.7%,且优化后仿真所得的压力冲击峰值与算法预测的结果十分接近,误差仅为3.69%。除此之外,阀口处的空化程度也明显下降,节流槽处流场动态区域的最高气相体积分数从2.43%下降至1.41%,下降幅度为41.9%。相较于改进前、后的阀芯空化程度大幅降低,且空化类型都为程度较弱的雾状空化,空化程度的减弱可有效地提高节流槽的流量系数,间接降低压力冲击峰值。综上,优化后的阀芯压力冲击抑制效果显著,算法的寻优结果有效,下文将对该参数的阀芯进行试验验证。

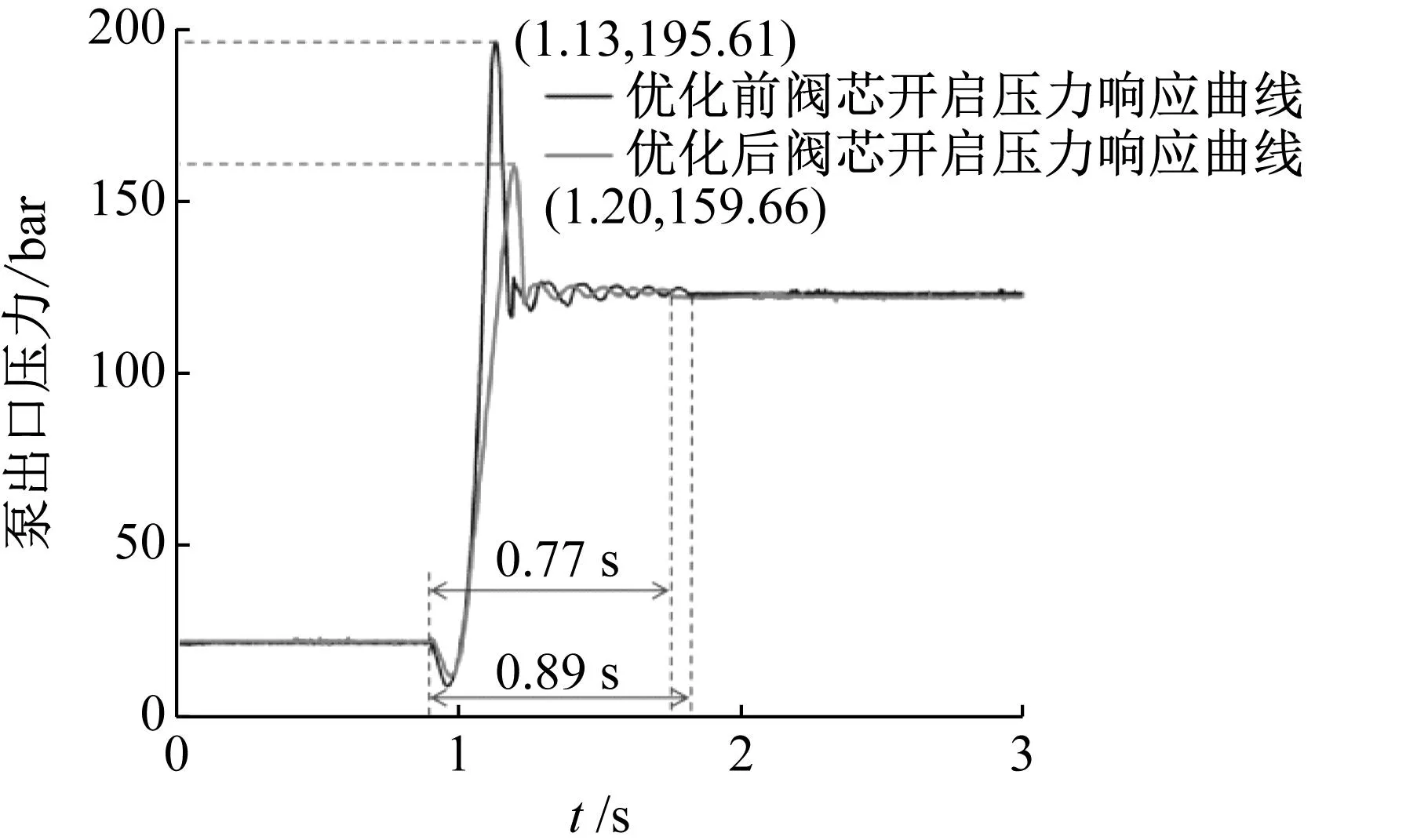

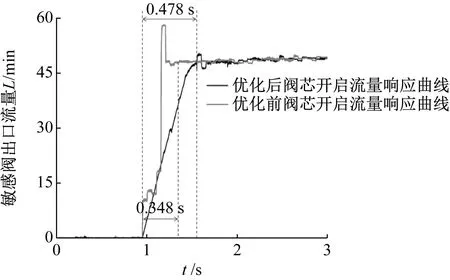

4.2 阀芯节流槽优化前后系统启闭压力冲击对比试验

将优化后的阀芯装入至阀块重新安装到试验台进行试验,试验设备如图10所示。试验过程中将负载压力设置为10 MPa,敏感泵转速为3 000 r/min,负载敏感阀调定压力2 MPa,阀芯开启的响应时间设为样本额定参数500 ms,节流槽优化前后阀开启时系统的压力流量特性曲线如图11所示。

(a) 试验台测控系统

(b) 负载敏感系统试验台图10 阀芯优化验证试验Fig.10 Verification test of valve spool optimization

(a) 阀芯开启过程的压力冲击

(b) 阀芯开启过程的流量特性曲线图11 阀芯优化前后开启压力和流量响应曲线Fig.11 Opening and closing pressure and flow response curves before and after spool optimization

表5是敏感阀阀芯节流槽优化前后系统的压力、流量性能参数表。阀芯开启时泵出口的压力冲击峰值从原始阀芯的195.61 bar下降至优化后的159.66 bar,下降幅度为35.95 bar。系统的压力超调为原始阀芯的52.4%,且开启时系统的调整时间略有减小,调整时间下降幅度为0.12 s。从开启时的流量曲线可解释该现象,由于V型槽具有平缓的过流面积,阀芯开启时系统的流量变化更为平缓,不存在明显的突变,因此开启时系统的压力冲击峰值较于原始阀芯存在明显下降。从原始阀芯的流量响应曲线可看出,系统的流量响应存在三段较为明显的突变,这是由于U+T型槽存在三段明显的过流面积突变区,流量的突变导致压力的急剧上升,造成开启时较大的压力冲击。结合仿真结果与实际试验可知,算法优化后的阀芯对系统的压力冲击抑制效果显著。

表5 节流槽优化前后系统性能参数表Tab.5 Table of systematic energy parameters before and after throttle groove optimization

5 结 论

(1) 负载敏感多路阀阀芯采用V型节流槽结构比U+T型节流槽结构更适合于甘蔗联合收割机的工况。针对不同的设备、不同的使用工况设计专用的液压阀,有利于减小液压冲击的影响,提高设备的工作性能。

(2) 采用BP神经网络构建节流槽结构参数与压力冲击峰值的代理模型,并利用灰狼优化算法对代理模型求解最优参数组合来抑制多路阀开启过程的压力冲击和噪声的方法是可行、有效的。