真空平板玻璃托盘集装包装系统设计与跌落测试验证

孙德强,宋雅玲,王力,周聪,郝乾崇,李想,汉小楠

真空平板玻璃托盘集装包装系统设计与跌落测试验证

孙德强1*,宋雅玲1,王力2,周聪3,郝乾崇1,李想1,汉小楠1

(1.陕西科技大学 a.轻工科学与工程学院 b.轻化工程国家级实验教学示范中心 c.3S包装新科技研究所,西安 710021;2.隆基绿能科技股份有限公司,西安 710016;3.隆基绿能科技股份有限公司西安分公司,西安 710016)

对真空平板玻璃进行托盘集装包装系统设计,并进行跌落仿真测试,验证包装方案的可靠性。提出运输包装设计五步法。第1步产品及流通环境调研,得到相关信息;第2步包装方案设计及建模,选用瓦楞纸板、胶合板、EVA泡沫和捆扎带等包装材料,利用SolidWorks软件进行三维建模,建立各跌落工况下的几何模型;第3步有限元模型建立,对各包材选用合适的材料模型,并利用试验测得相关性能参数,在所建几何模型的基础上进行接触设置、网格划分和载荷设置;第4步有限元模型可靠性验证,对模型进行实际试验和相应仿真测试,两者结果对比分析;第5步多工况下仿真测试,涉及跌落、冲击、振动等。展示最具代表性的角、面和棱跌落仿真测试与相应试验结果,最大误差小于10%,验证了有限元模型的可靠性。进一步展示了跌落下各块玻璃的响应加速度,其中峰值加速度远小于真空平板玻璃脆值所允许的加速度,满足防护要求。基于上述运输包装设计五步法,所提出的包装方案满足跌落防护要求,也证实了基于该五步法进行包装防护设计的可行性。

运输包装;五步法;真空平板玻璃;托盘集装;包装设计;仿真测试;跌落

对外贸易促进了物流和包装行业的快速发展。包装作为产品流通所需的重要一环,其设计的优劣直接决定产品的破损率,从而影响产品的整体成本,因此合理的包装系统设计尤为重要。而设计方法作为包装设计的依据,直接决定了包装设计方案的可靠性。现有运输包装设计主要围绕缓冲设计展开,被广泛使用的是由美国Lansmont公司提出的缓冲包装设计六步法,彭国勋[1]对其进行了详解。基于此方法郭国庆等[2]提出了一种缓冲包装设计方法,用于计算产品的最佳缓冲尺寸,使得包装材料用量最省,避免过度包装。An等[3]还提出了一种基于可靠性设计优化(RBDO)的新方法,并将其应用于具有高度非线性系统的缓冲包装设计,以确定材料的最佳厚度。刘梦真[4]提出一种“组合材料+缓冲结构”的包装设计方法,以多材料组合替代单一缓冲材料,并构建一个包装辅助设计系统,进一步提升包装设计效率。基于某种已有缓冲包装设计方法,段振坤[5]开展了投影机的包装设计;郭国庆等[6]针对电器进行了缓冲包装设计,并进行跌落试验。上述方法可针对某一产品进行缓冲设计,但对产品集装包装设计来说,尚需进行改造。

对包装方案合理可行性的验证来说,需要进行大量的包装件测试试验,需要制作实物包装件样品,试验中产品损伤会造成一定的经济损失[7]。随着计算机仿真技术的发展,仿真测试技术已广泛应用在各行业,可提供丰富计算结果,大大降低经济损失。常江[8]对打印机进行缓冲包装设计,并进行有限元分析;沈姣等[9]利用ANSYS对智能手机进行缓冲包装优化设计;马瑞博等[10]对电暖器的包装结构进行优化设计和一系列仿真测试。以上研究证明了计算机虚拟仿真技术在包装测试上的可行性,然而它们都未验证包装系统仿真测试模型的可靠性。在这种情况下,提出一套合理的包装设计与仿真测试方法是十分必要的。

真空平板玻璃是将2片平板玻璃四周密封,将其缝隙抽成真空(气压低至0.1 Pa),合并成为一块玻璃。由于其良好的透视性、透光性和保温性能,被广泛应用于各行业。真空平板玻璃的抗拉强度远小于抗压强度,是典型的脆性材料;其脆值低,在运输过程承受振动冲击时若包装不善则十分容易发生破损,从而带来经济损失[11],因此为其进行可靠的包装系统设计变得尤为重要。本文提出一种产品通用的运输包装设计五步法,以真空平板玻璃为例,为其设计一种托盘集装包装系统,对该包装系统进行不同跌落条件下的试验及相应的仿真测试,验证有限元模型的可靠性,并证明利用该五步法进行包装设计的可行性验证。

1 运输包装设计五步法简介

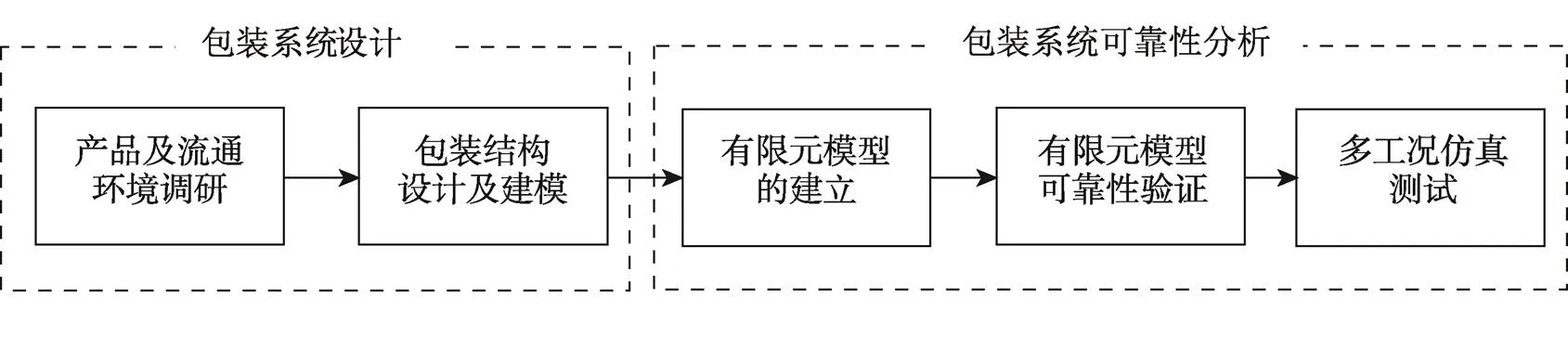

基于现有方法并结合前人研究,本文提出一种设计方法,系统地涵盖了包装设计到测试的全流程。如图1所示,运输包装设计五步法包括以下步骤:产品及流通环境调研、包装方案设计及建模、有限元模型的建立、有限元模型可靠性验证、多工况下仿真测试。

图1 运输包装设计五步法流程

1)产品及流通环境调研。针对产品进行全方位调研,收集产品各项数据以及流通过程中的跌落、振动等路况数据,为后续设计奠定基础。

2)包装方案设计及建模。选取合适的材料进行整体包装方案设计,并利用相关软件进行三维建模。

3)有限元模型的建立。在有限元软件中,为各材料选用合适的材料模型,通过物理试验测试材料相关力学参数,并进行接触设置、网格划分、载荷的施加等操作。

4)有限元模型可靠性验证。制作包装系统实物模型,进行某些特定工况下的实际试验及仿真测试,通过二者结果对比来验证有限元模型的可靠性。

5)多工况下仿真测试。对包装系统进行一系列静力学和动力学分析,涉及堆码、随机振动、谐响应、跌落、冲击等载荷工况。

2 包装系统设计

2.1 产品及流通环境分析

包装对象为多片真空平板玻璃,单个集合包装容装30块真空平板玻璃。玻璃的形状为规整的长片状,大小为2 150 mm×680 mm×6 mm,脆值为14.5~21.5,其他基本性能参数见表1[12]。其边角有一定的锋利度,在运输过程中各片间应分开避免相互碰撞和划伤。

表1 真空平板玻璃基本性能参数

Tab.1 Basic mechanical parameters of vacuum flat glass sheet

本真空平板玻璃托盘集装包装件的质量和体积较大,多采用公路运输,本研究将采用公路运输的各种载荷条件对包装系统进行跌落试验和仿真测试。该流通过程中易受跌落、振动、冲击等多种载荷的作用,其中跌落破损发生概率最高,对产品损害最大[13],因此本研究着重该包装件的虚拟跌落测试。

2.2 整体包装结构设计

该步骤针对产品防护包装需求进行包装结构设计,包括各缓冲部件的数量、尺寸和位置。玻璃产品的传统包装方式一般使用缓冲材料对玻璃单独包装,整体再用木箱封装,其操作繁琐,且无法保证玻璃间不发生碰撞,包装系统的保护性能有待提高。按照玻璃的防护标准,结合现有的包装方案,对其不足之处进行改进,最终得到的托盘集装系统如下。

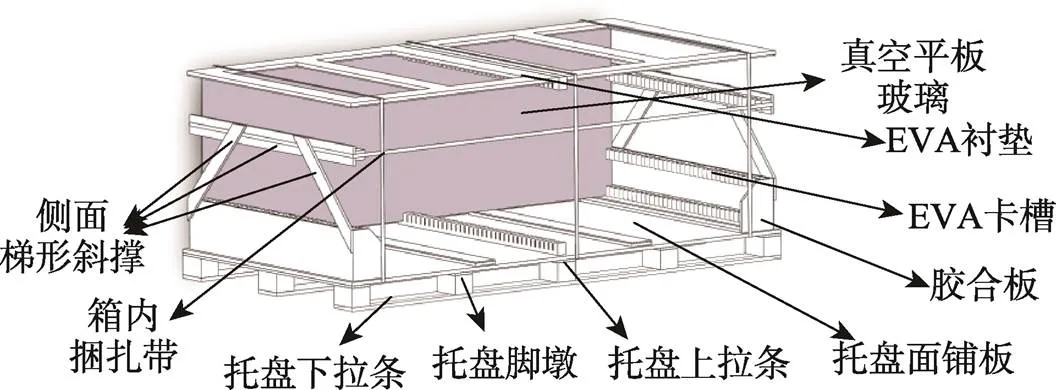

本设计的真空平板玻璃托盘集装系统,采用乙烯-醋酸乙烯共聚物(EVA)、捆扎带、胶合板、瓦楞纸板等包装材料,利用SolidWorks软件进行三维建模,内部结构如图2所示。托盘使用胶合板制作,胶合板价格低且制作工艺简单,具有良好的抗弯抗压性能。托盘是由面铺板、上拉条、脚墩、下拉条、托盘支架、梯形框架以及固定在其上面的各EVA垫条和卡槽组成。起防护作用的部件是与真空平板玻璃直接接触的各EVA垫片和卡槽,利用EVA卡槽实现各片玻璃间的隔离。EVA材料具有一定的柔韧性,良好的缓冲、隔震和耐磨性,是一种对人体无害的环保材料,可有效达到产品的缓冲需求。

图2 真空平板玻璃包装系统内部结构

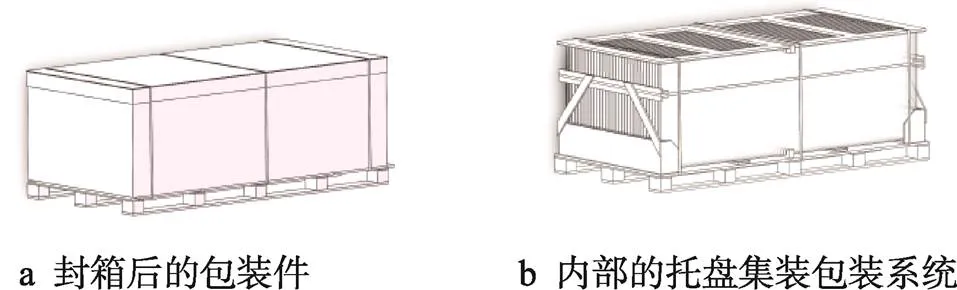

本方案的整体结构如图3所示。外包装箱使用五层瓦楞纸箱,分为侧面围板和上盖两部分。相比传统木箱,瓦楞纸箱价格低、易打包且绿色环保。纸箱内外部使用捆扎带进行打包,选用拉伸强度足够的捆扎带,确保运输过程中包装件紧固。本方案就使用的材料而言,具有绿色环保性,且相较于传统的实木包装,各材料的价格更加低廉,减少了包装成本;就结构设计而言,在保证产品分隔的同时增大了单个包装件的产品容装率,从而降低产品的运输成本,且本方案增强了包装系统横向和纵向的紧固性,进一步降低产品破损的可能性。

图3 真空平板玻璃包装系统三维结构

3 有限元模型的建立

3.1 材料模型及参数

针对本包装系统所用瓦楞纸板、胶合板、EVA和捆扎带等材料,按相关试验标准进行试验,得到所需的材料模型参数。

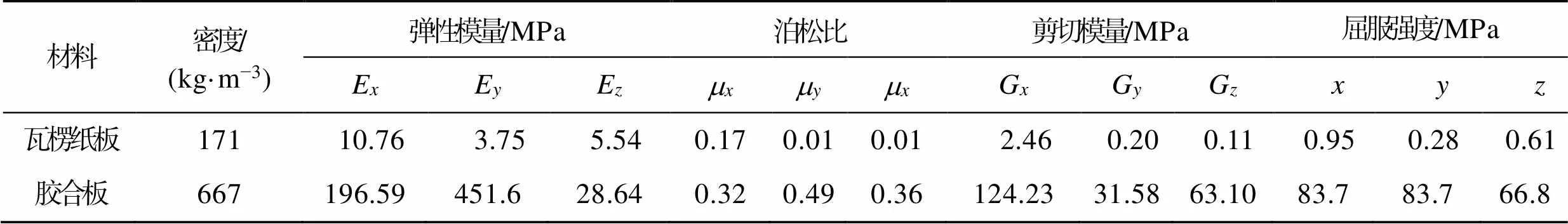

由于瓦楞纸板和胶合板存在明显不同力学性能的3个方向,因此采用正交各向异性材料模型。参考GB/T 6544—2008和GB/7 6544—2021对瓦楞纸板进行边压强度和耐破强度试验,参考GB/T 9846—2015和GB/T 17657—2022对胶合板进行三点弯曲和四点弯曲试验,再参照相关文献[14-15]的力学参数及其计算方法对数据进行处理,最终得出2种材料的各项性能如表2所示。

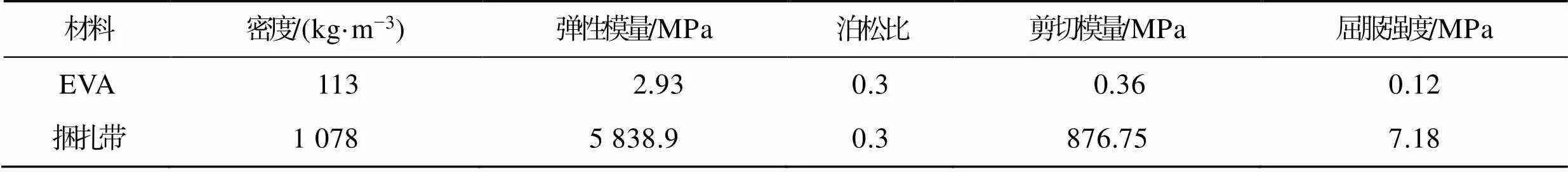

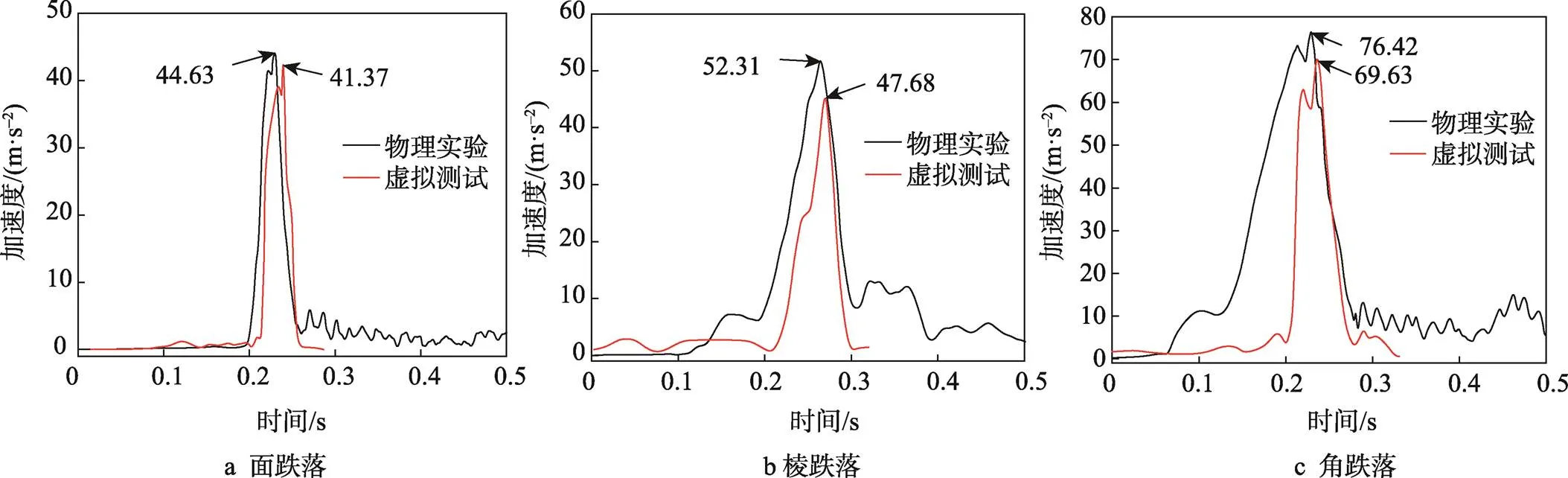

在此系统中,捆扎带仅沿纵向受力,其和EVA均视为各向同性材料,参考GB/T 1040.1—2018和GB/T 1040.3—2006对捆扎带进行拉伸和断裂强度等测试,参考GB/T 8813—2020对EVA进行压缩性能测试,再参照相关文献[16]中力学参数及数据处理方法,得到以上2种材料的性能数据如表3所示。

3.2 接触的设置

根据真空平板玻璃在运输中的实际情况,并考虑到求解时间,所有接触的设置分为固连(Bonded)或摩擦(Frictional)。未与光伏组件接触部分设置为固连,而接触部分设置为摩擦。使用摩擦因数仪测量各材料之间的摩擦参数,并在所有摩擦接触间设置相应的静动摩擦因数。

3.3 网格划分

网格划分是模型前处理的一个重要步骤,网格划分的方法、网格大小与质量等,直接决定了计算机求解的速度和精确度[17-18]。将模型导入Ansys Workbench中显示模型共有94个零件,2 104个接触面。使用MultiZone方式进行划分,将整体结构划分为两部分,与真空平板玻璃接触的各缓冲结构,采用更细的网格划分,单元尺寸设置为1 mm;而非直接接触的其他部件划分略粗,单元尺寸设置为3 mm,以提升计算的效率。

4 有限元模型可靠性验证

本步骤通过对真空玻璃集装包装系统进行实际的跌落试验和仿真测试,将两者数据结果进行对比分析,来验证有限元仿真模型的可靠性。

4.1 跌落实际试验

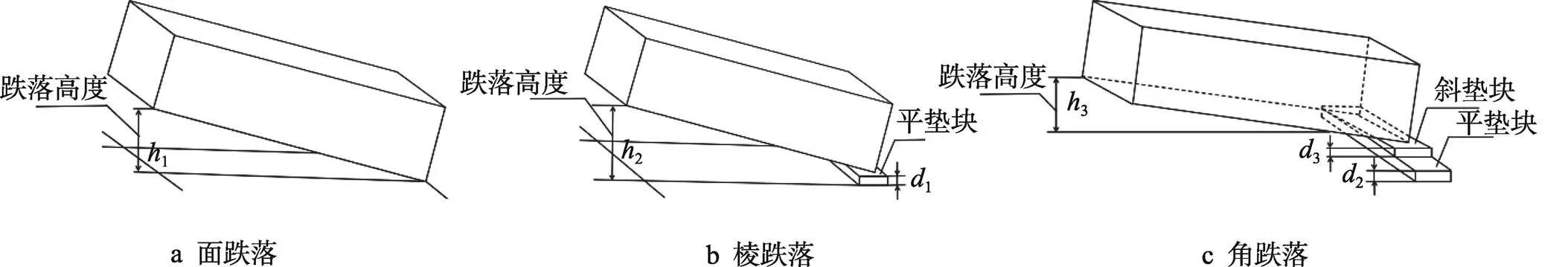

按照GB/T 5398—2016《大型运输包装件试验方法》、GB/T 4857.5—1992和国际安全运输协会ISTA—1A标准,将跌落分为面、棱、角3种跌落方式,试验将选择较严苛的载荷条件进行[19-20]。使用大型起吊设备对该包装系统进行实际的跌落试验,起吊机抬起包装件的一端,模拟跌落的高度。根据GB/T 4857.5—1992,面、棱和角跌落的姿态如图4所示,参照标准所选择的跌落高度如表4所示。

实际试验使用Lansmont Test Partner 3数据采集系统,采集包装系统整体跌落的数据,被采集的真空平板玻璃是最中间的一块,因为中间的玻璃受力更加集中,传感器安装在该块玻璃靠近跌落端的中间边缘位置。实际测试观察到,3种跌落状态下产品都未产生破损。

表2 瓦楞纸板及胶合板材料模型参数值

Tab.2 Parameters of corrugated board and plywood material models

表3 其他材料模型参数值

Tab.3 Parameters of other material models

图4 面、棱和角跌落3种跌落工况示意图

4.2 跌落仿真测试

在前述真空平板玻璃包装系统三维建模的基础上,针对3种跌落载荷工况分别加上用于支撑的刚性地面、平垫块和斜垫块,随后在Ansys Workbench中对整体结构进行建模。包装件抬起端的高度根据相应实际跌落试验标准确定,对整体模型施加重力载荷,并将所有刚性地面和垫块固定。设置计算求解时间为0.35 s,时间安全系数设置为0.5,开启“Automatic mass scaling”,输出积分时间点个数为500。而后输出计算模型的K文件,调用Ls-Dyna进行求解,使用LS-PREPOSTD软件进行求解前关键字的设置和计算结果的读取,可以得到跌落过程中的动画以及加速度曲线[21-22]。

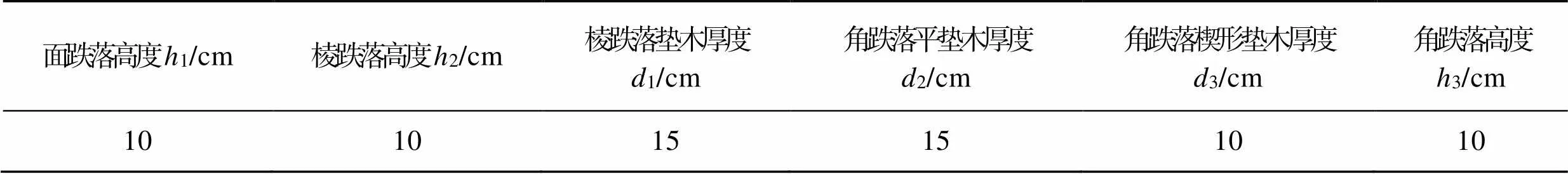

4.3 试验结果对比

将面跌落、棱跌落和角跌落的实际试验和仿真测试的结果分别进行对比,提取数据并绘制图像,最终结果如图5所示。

由图5的曲线可见,3种跌落方式下试验和仿真测试所获得的加速度曲线形态相一致,仅峰值加速度稍有差别。面跌落试验测得的加速度峰值为44.63,仿真测试得到的为41.37;棱跌落试验加速度峰值为52.31,仿真测试得到的值为47.68;角跌落试验加速度峰值为76.42,仿真测试得的值为69.63。

3种工况下,试验和仿真测试值的误差分别为7.30%、8.85%和8.89%。经过分析,产生误差的可能原因有以下几方面:

1)模型误差。有限元模型是基于一定的假设和简化后建立的,三维模型的形状、网格划分的精细程度、摩擦因数的设置等条件都会导致最终测试结果不同。

2)参数误差。仿真测试的结果取决于输入参数的准确性,如果输入参数不准确或不完整,就有可能导致最终结果产生误差,如对材料特性、外部环境因素的估计误差等。

3)不确定性。实际系统中存在一些不确定性,例如实际试验的环境条件等,这些不确定性无法完全考虑到模型中,从而导致结果存在误差。

由于误差在允许的范围内,由此可以判定该有限元模型是可靠的。

5 仿真测试结果分析

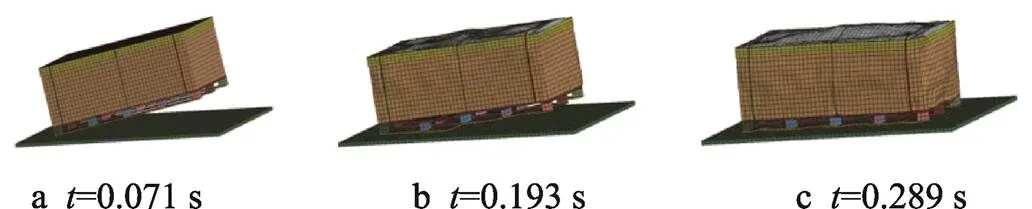

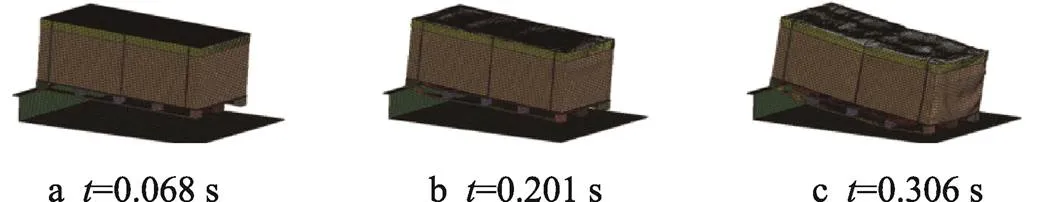

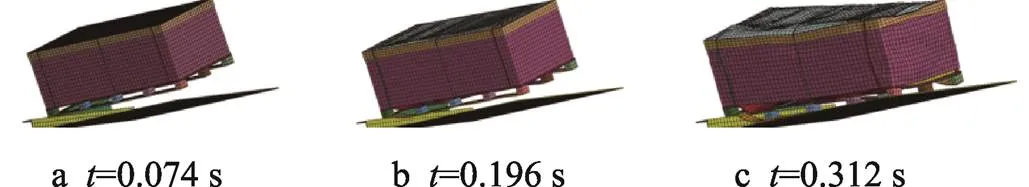

基于该可靠的有限元模型,改变载荷工况部分,可对该集合包装系统进行更多工况下的仿真测试,例如水平冲击、斜面冲击、模态、谐响应、随机振动等仿真测试分析。限于篇幅,本文仅展示对包装系统危害最大的跌落测试分析的结果。除了上节展示的加速度曲线外,图6、7和8分别展示了面、棱和角跌落过程中不同时刻包装件的跌落位移图,其中为时间。通过图6~8可以观察到包装系统在一些典型时刻的位移变形状态,该图也体现了仿真测试具有可视性的优势。

表4 各跌落实际试验强度参数值

Tab.4 Strength parameter values of each physical drop test

图5 面、棱和角跌落工况下实验与仿真测试结果的加速度-时间曲线对比

图6 面跌落过程

图7 棱跌落过程

图8 角跌落过程

由2.1节的产品分析可知,各种类玻璃的脆值在14.5~21.5,即玻璃能承受的最大加速度为145~215 m/s2。选择最低值145 m/s2作为评价指标,则真空玻璃的脆值不低于14.5。在标准规定下的试验结果显示3种跌落工况下最大加速度分别为44.63、52.31、76.42 m/s2,均小于145 m/s2,且在试验过程中未有产品破损。因此,可断定该包装系统满足跌落性能防护要求,该包装系统是可靠的。

6 结语

本文提出了一种产品通用的运输包装设计五步法,以真空平板玻璃为实例,为其设计一种托盘集装包装系统,并进行跌落测试验证了包装系统的可靠性。具体完成的工作如下:

1)提出了新的运输包装设计方法。该方法在已有设计方法的基础上增加了包装系统的测试与验证,完善了包装设计流程,大大减少包装测试所需的人力物力,进一步降低包装系统设计成本。

2)提出一种真空平板玻璃的托盘集装包装系统方案。采用EVA、胶合板、瓦楞纸板等材料,可以容装30块玻璃,大大提升了容装率,且用材符合绿色环保、可回收的低碳理念。

3)对真空平板玻璃托盘集装包装系统进行跌落试验及仿真测试,验证了该包装系统有限元模型的可靠性,证明了该包装系统满足跌落防护要求。

[1] 彭国勋. 物流运输包装设计[M]. 北京: 印刷工业出版社, 2006.

PENG G X. Logistics Transportation Packaging Design[M]. Beijing: Printing Industry Press, 2006.

[2] 郭国庆, 李庆诗, 张志宇, 等. 一种缓冲包装的设计方法: 中国, 113420451A[P]. 2021-09-21.

GUO G Q, LI Q S, ZHANG Z Y, et al. Design Method of Cushion Package: China, 113420451A[P]. 2021-09-21.

[3] AN X, HUANG B, SHI D. A Novel Reliability Index Approach and Applied It to Cushioning Packaging Design[J]. Advances in Mechanical Engineering, 2022, 14(11): 1-10.

[4] 刘梦真. “组合材料+缓冲结构”的包装设计方法研究[D]. 西安: 西安理工大学, 2021.

LIU M Z. Research on Packaging Design Method of Composite Material Buffer Structure[D]. Xi'an: Xi'an University of Technology, 2021.

[5] 段振坤. 一种投影机的包装设计方法: 中国, 107054878A[P]. 2017-08-18.

DUAN Z K. Projector Package Design Method: China, 107054878A[P]. 2017-08-18.

[6] 郭国庆, 李庆诗, 刘炜. 继电器缓冲包装跌落试验与设计方法[J]. 铁路通信信号工程技术, 2022, 19(5): 104-108.

GUO G Q, LI Q S, LIU W. Cushion Packaging Drop Test and Design Method of Relay[J]. Railway Signalling & Communication Engineering, 2022, 19(5): 104-108.

[7] JINGSHI M , STUART T D, ABHIJIT D. MEMS Packaging Reliability in Board-Level Drop Tests Under Severe Shock and Impact Loading Conditions-Part I: Experiment[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2016, 6(11): 1595-1603.

[8] 常江. 打印机缓冲包装设计及力学性能仿真分析[J]. 包装学报, 2021, 13(5): 60-67.

CHANG J. Cushioning Packaging Design and Mechanical Property Simulation Analysis of Printer[J]. Packaging Journal, 2021, 13(5): 60-67.

[9] 沈姣, 汪军, 王刚, 等. 基于ANSYS的智能手机缓冲包装优化设计[J]. 机械工程与自动化, 2023(1): 97-99.

SHEN J, WANG J, WANG G, et al. Optimized Design of Smartphone Buffer Packaging Based on ANSYS[J]. Mechanical Engineering & Automation, 2023(1): 97-99.

[10] 马瑞博, 李燕华, 牛美亮, 等. 电暖器包装结构优化仿真分析及试验验证[J]. 包装工程, 2021, 42(5): 148-156.

MA R B, LI Y H, NIU M L, et al. Simulation Analysis and Test Verification of Packaging Structure Optimization of Electric Heater[J]. Packaging Engineering, 2021, 42(5): 148-156.

[11] MIAO H, ZUO D, ZHANG R. Effect of Surface Topography on Stress Distribution of Vacuum Plate Glass for Different Aluminum Alloy Braced Pillars[J]. Key Engineering Materials, 2019(407/408): 705-709.

[12] 缪宏, 奚小波, 左敦稳, 等. 真空平板玻璃动态响应数值计算与试验研究[J]. 建筑材料学报, 2014, 17(1): 153-158.

MIAO H, XI X B, ZUO D W, et al. Numerical Calculation and Experimental Research on Dynamic Response of Vacuum Plate Glass[J]. Journal of Building Materials, 2014, 17(1): 153-158.

[13] 李昭, 刘梦, 孙建明, 等. 真空玻璃包装箱设计及振动仿真分析[J]. 包装与食品机械, 2020, 38(6): 56-60.

LI Z, LIU M, SUN J M, et al. Design and Vibration Simulation Analysis of Vacuum Glass Packaging Box[J]. Packaging and Food Machinery, 2020, 38(6): 56-60.

[14] BEKHTA P, PIZZI A, KUSNIAK I, et al. A Comparative Study of Several Properties of Plywood Bonded with Virgin and Recycled LDPE Films[J]. Materials, 2022, 15(14): 1-15.

[15] WANG Z W, SUN Y C. Experimental Investigation on Bending Fatigue Failure of Corrugated Paperboard[J]. Packaging Technology and Science, 2018, 31(9): 601-609.

[16] LAGODA K, KUREK A, LAGODA T, et al. Cracking of Thick-walled Fiber Composites During Bending Tests[J]. Theoretical and Applied Fracture Mechanics, 2019(101): 46-52.

[17] YANG X, WEI-SHENG S, HONG-TAO M, JING W, YU L. Parametric Design and Multi-Objective Optimization of LCD Packaging Cushion Foams[J]. Shock and Vibration, 2022, 2022: 1-15.

[18] LEE M H, PARK J M. Flexural Stiffness of Selected Corrugated Structures[J]. Packaging Technology and Science, 2004, 17(5): 275-286.

[19] PASA Y, MEHMET F T. Failure Analysis of a Drop Tested Wall-Mounted Air Conditioner Indoor Unit: Simulation and Experimental Analysis[J]. GAZI University Journal Of Science, 2020, 33(4): 843-855.

[20] CIGDEM D, SECKIN A M. The Effect of Simulated Vibration Frequency on The Physico-mechanical and Physicochemical Properties of Peach During Transportation[J]. LWT-Food Science and Technology, 2021(137): 1-9.

[21] XUEFENG P, JIANBO Z, YETAO L, et al. Simulation Analysis and Experimental Study on Impact Fall Test of Forklift Overhead Guard[J]. Journal of Physics: Conference Series, 2022, 62(1): 13-20.

[22] YAPING Z. Vibration Mode Analysis of ANSYS WORKBENCH-Based Garden Blower Impeller[J]. Journal of Physics: Conference Series, 2021(1802): 1-7.

Design and Drop Tests of the Pallet Unit Load Packaging System for Vacuum Flat Glass Sheets

SUN Deqiang1*,SONG Yaling1,WANG Li2,ZHOU Cong3,HAO Qianchong1,LI Xiang1,HAN Xiaonan1

(1. a. College of Bioresources Chemical and Materials Engineering, b. National Demonstration Center for Experimental Light Chemistry Engineering Education, c. 3S Research Institute of Novel Packaging Science and Technology, Shaanxi University of Science and Technology, Xi'an 710021, China; 2. Longi Green Energy Technology Co., Ltd., Xi'an 710026, China; 3. Xi'an Branch of Longi Green Energy Technology Co., Ltd., Xi'an 710026, China)

The work aims to design the pallet unit load packaging system of vacuum flat glass sheets and conduct the drop simulation test to verify the reliability of the packaging system. A five-step method of transport packaging design was proposed and employed. The first step involved researching and gathering the relevant information of product and distribution environment. For the second step, the packaging solution was designed and modeled. With packaging materials such as corrugated fiberboard, plywood, ethyl vinyl acetate (EVA) foam, and strapping tape, 3D modeling was carried out by SolidWorks to establish the geometric models under various drop conditions. The third step was to establish finite element models. A suitable material model was selected for each packaging material, and the relevant performance parameters measured by experiments were used to conduct contact setting, meshing and load setting on the established geometric models The fourth step was to verify the reliability of the finite element models by conducting physical experiments and simulation tests, and comparing the results. The fifth step involved simulation tests under various working conditions, including drop, impact and vibration. The results of corner, flat and edge drop simulations were compared with the corresponding experimental results, with the maximum error smaller than 10%, which verified the reliability of the finite element models. The acceleration-time response curves of all glass sheets were obtained where peak acceleration was lower than the allowable one determined by the fragility of flat glass sheet, meeting the protective requirements. Based on the five-step method of transport packaging design mentioned above, the proposed packaging solution meets the protective requirements, which verifies the feasibility of the five-step method.

transport packaging; five-step method; vacuum flat glass sheets; pallet unit load; packaging design; simulation testing; drop

TB482.2;TB485.3

A

1001-3563(2024)07-0274-07

10.19554/j.cnki.1001-3563.2024.07.034

2024-01-04

国家自然科学基金(51575327);国家级一流专业建设项目(包装工程2022);陕西科技大学课程思政建设项目(包装技术基础(双语)2022)

通信作者