压力和功率对EIGA 制备TA15 粉末的影响

蒋保林,管晓颖,叶国晨,蒋 陈

(江苏威拉里新材料科技有限公司,江苏 徐州 221000)

0 引言

选区激光熔化技术(SLM)为利用高能束流将金属粉末选择性熔化逐层叠加形成实体结构的增材制造方式[1]。目前,随着设备打印幅面、打印效率、成形精度以及少支撑技术的发展,SLM 制造的金属零件已广泛应用于航空航天和民用市场[2]。TA15 钛合金由于具有高比强度、高抗疲劳性和低密度等众多优异特性,成为增材制造中的众多原材料之一[3]。

增材制造用金属粉末对粒度分布、球形度、流动性和氧含量等都有严格要求。目前,制备TA15 钛合金粉末方法主要有等离子旋转电极法(PREP)和电极感应熔炼气雾化法(EIGA)。PREP 法细粉收得率较低,使其在增材制造领域应用上受到较大限制。而EIGA 法采用无坩埚感应熔炼避免了杂质元素对粉末的影响,通过工艺参数的调整可以提高得粉率和生产效率,保证了金属增材制造粉末材料的低成本[4]。其中,功率决定合金熔化速率与金属液滴的过热度,雾化压力影响气体对金属液的破碎过程,对粉末物性有重要影响。吴嘉伦[5]通过数值模拟与实验相结合的方法研究了雾化压力对FGH4096 合金粉末粒径分布与球形度的影响,发现得粉率随着雾化压力的增加而提高,但在5 MPa 时出现反喷现象。郭快快等[6]的研究表明熔炼功率的增加降低了TC4 合金粉末粒径并改善流动性,在56 kW 时所制备粉末性能最好,满足SLM 工艺要求。然而,目前关于EIGA 制备TA15 钛合金粉末的工艺参数研究鲜有报道。本文结合实际生产,研究熔炼功率和雾化压力对TA15 钛合金粉末粒径分布以及形貌的影响,为提高TA15 粉末品质提供技术参考。

1 实验材料及方法

1.1 实验材料

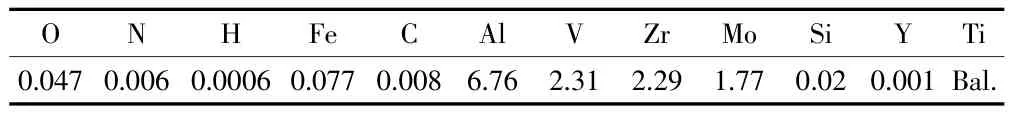

采用TA15 钛合金棒材,根据EIGA 制粉熔炼设备加工为尺寸为Φ50 mm × 1000 mm 的实验件,雾化气体采用纯度为99.999%的氩气,合金化学成分见表1。

表1 TA15 钛合金棒材成份(质量分数)

1.2 实验方法

EIGA 是基于垂直定向旋转电极,通过使用对于特殊设计的锥形感应线圈的控制运动,电极在没有陶瓷坩埚的惰性气体环境中连续熔化。优化感应线圈的设计和发生器的频率以实现必要的热量,使熔体从电极的一端脱落[3]。通过适当的控制,使原材料熔化成液自由下落,直接掉入雾化器喷盘,然后使用惰性气体喷嘴将熔融金属转化为高速气流以雾化熔体。在沿雾化塔向下移动时,微液滴喷雾固化,形成球形细粉,并被收集在真空密封粉末容器中。

方案1:其他参数保持不变得情况下控制雾化压力分别生产雾化压力3.2 MPa、3.8 MPa、4.4 MPa、5 MPa时对粉末收得率的影响。

方案2:其他参数保持不变得情况下控制雾化压力分别生产雾化压力3.2 MPa、3.8 MPa、4.4 MPa、5 MPa时对粉末形貌的影响。

方案3:其他参数保持不变得情况下控制熔炼功率分别生产熔炼功率为25 kW、30 kW、35 kW、40 kW时对粉末收得率的影响。

方案4:其他参数保持不变得情况下控制熔炼功率分别生产熔炼功率为25 kW、30 kW、35 kW、40 kW时对粉末形貌的影响。

2 实验结果

表2 为不同工艺参数条件下TA15 钛合金粉末得粉率情况,由表可知随雾化压力的升高,得粉率先增加再降低。当雾化压力为3.2 MPa 时,粉末收得率为28%;当雾化压力为3.8 MPa 时,粉末收得率33%;当雾化压力为4.4 MPa 时,粉末收得率最高为40%;雾化压力为5 MPa 时,粉末收得率降低为38%。雾化压力对得粉率影响主要因为压力变化导致喷嘴出得气体流速增加和回流区静压得改变。此外,随着熔炼功率得逐渐增加粉末得粉率逐步提高。熔炼功率为25 kW 时,粉末收得率26%;当熔炼功率为40 kW时,粉末收得率最高为42%。

表2 TA15 钛合金不同工艺时得粉率

3 分析与讨论

3.1 不同压力对粉末收得率的影响

图1 为不同雾化压力所制备TA15 粉末的得粉率。随着压力的升高,粉末收得率逐渐提高后降低。粉末是气体动能与液滴表面张力相互作用的结果,金属液滴在气体动能作用下首先初次破碎为金属液膜,随后在高压气体的冲击下发生二次破碎,形成微小颗粒粉末。随着雾化压力从3.2 MPa 增加至4.4 MPa,雾化室流场结构中初次破碎的回流区强度增加,导致合金破碎之后的液膜厚度降低,雾化液滴粒度减小。此外,雾化压力的增加使高压气体与金属熔体的相对速度提高,二次破碎更加充分,最终凝固为更加细小的粉末颗粒。因此,随雾化压力增大,粉末的平均粒径减小,细粉收得率提高。但是,当雾化压力为5 MPa 时一次破碎回流区位置的上移,导致金属熔体在气体作用下出现反喷现象增加卫星粉数量增加,最终使粉末收得率降低至38%。

图1 不同雾化压力下TA15 的出粉率

3.2 不同压力对粉末形貌的影响

图2 为不同压力下粉末形貌图,由图2 可知,当雾化压力较低时(3.2 MPa、3.8 MPa),粉末中大尺寸颗粒较多,粉末表面比较光滑。随着雾化压力的提高,雾化气流对金属液滴的剪切和冲击作用力将大液滴击碎成小液滴,粉末中小尺寸颗粒增多,粉末球形度最好,如图2(c)所示。随着压力进一步提高,雾化气体对金属液滴的冲击更强,形成了更过的细微粉末。同时,细微粉末更易于在雾化室中随气流漂移,并进入雾化区域与未完全冷却球化的金属液滴接触,粘附在金属液滴表面,形成较多的卫星球颗粒,如图2(d)所示。

综上所示,当雾化压力较低时,粉末中大颗粒较多,粉末收得率较低。随着雾化压力的升高,当雾化压力为4.4 MPa 时,粉末收得率为42%,粉末颗粒光洁度较好。雾化压力持续提高至5 MPa 时,粉末收得率下降至38%,并且粉末中出现了较多的卫星球,所以最优的雾化压力为4.4 MPa。

3.3 熔炼功率对粉末收得率的影响

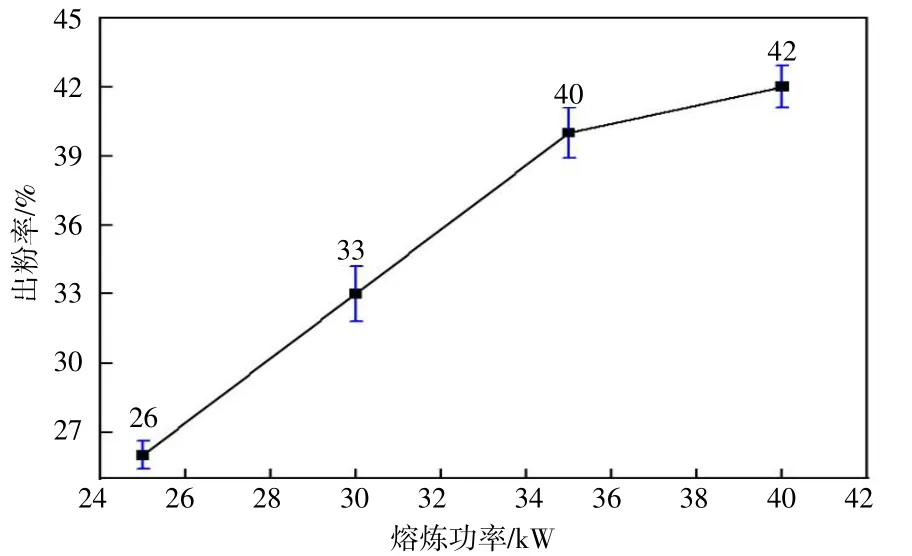

图3 为25 kW、30 kW、35 kW、40 kW 不同功率下粉末收得率曲线图,从图3 中可以看出,当熔炼功率为25 kW 时,粉末收得率26%;当熔炼功率为30 kW时,粉末收得率33%。雾化粉体粒径的大小与熔体的黏度和表面张力有着密切的关系[7]。熔炼功率较小时,熔体的黏度和表面张力较大,当所受外力不变时,没有足够能量破碎金属液体,因此粉末平均粒径较大,粉末收得率较低。当熔炼功率增大到35 kW 和40 kW时,粉末收得率分别为40%和42%。随着熔炼功率的升高,熔体温度增加,金属熔体过热度变大,熔体表面张力以及黏度的降低,金属液滴冷却凝固时间延长,液流发生形变破碎的时间相应延长,有利于破碎过程,使制得的粉末粒径更加细小。

图3 不同熔炼功率下TA15 的出粉率

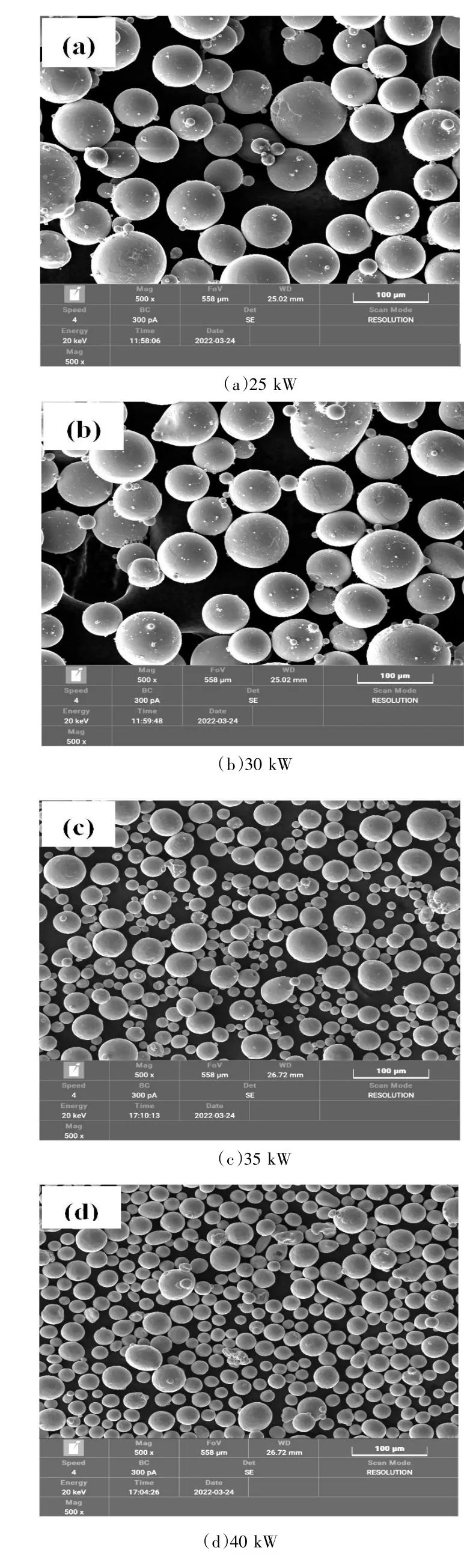

3.4 熔炼功率对表面形貌的影响

图4 为25 kW、30 kW、35 kW、40 kW 不同功率下粉末形貌图,从图中可以看出,当功率较小时(25 kW和30 kW),粗颗粒占比较多,粗颗粒上粘附一些卫星球,这是因为雾化过程是一个多相流相互耦合作用的复杂过程。粉末的形成过程是由熔体的膜化、初始液膜破碎成液滴、液体的二次膜化和凝固3 个阶段组成[8]。功率较低时,熔体过热度较小,液滴很大,不易凝固,形成的粗颗粒粉末较多,而且在凝固前碰到其他已经凝固的颗粒,则后者就会成为它的卫星球。此外,从图中还可以看到一些“长条形”和“葫芦形”颗粒。这是因为,熔炼功率较小时,熔体过热度较低,粉末成型过程中,球化时间大于凝固时间,雾化的金属液滴在未充分球化前就已经凝固,成球机会下降,导致不规则颗粒增多。

图4 不同熔炼功率对应的粉末形貌

从图4 中可以看出,当熔炼功率为35 kW 时,粉末颗粒均匀度较高,颗粒表面光洁,卫星球和不规则颗粒非常少。当功率增加到40 kW 时,大颗粒表面出现了一些卫星球。这是因为在高功率时熔体液滴较大,凝固过程时间延长,粉末颗粒球形度下降。此外由于液滴增加表面张力减小,粉末在凝固过程中与气体回流所上浮微细粉末相互碰撞,形成粉末粘连团聚现象,进一步影响球形度。

综上所述,当熔炼功率低于35 kW 时,粉末收得率较低,并且粉末中存在一定量的卫星球和不规则颗粒。随着熔炼功率的增加,粉末收得率提高,粉末颗粒光洁度增加。但是,当熔炼超过40 kW 时,粉末收得率提高不明显,并且出现一部分的卫星球。功率越高,能源消耗越高,生产成本增加。因此,最有的熔炼功率为35 kW。

3.5 最优工艺参数

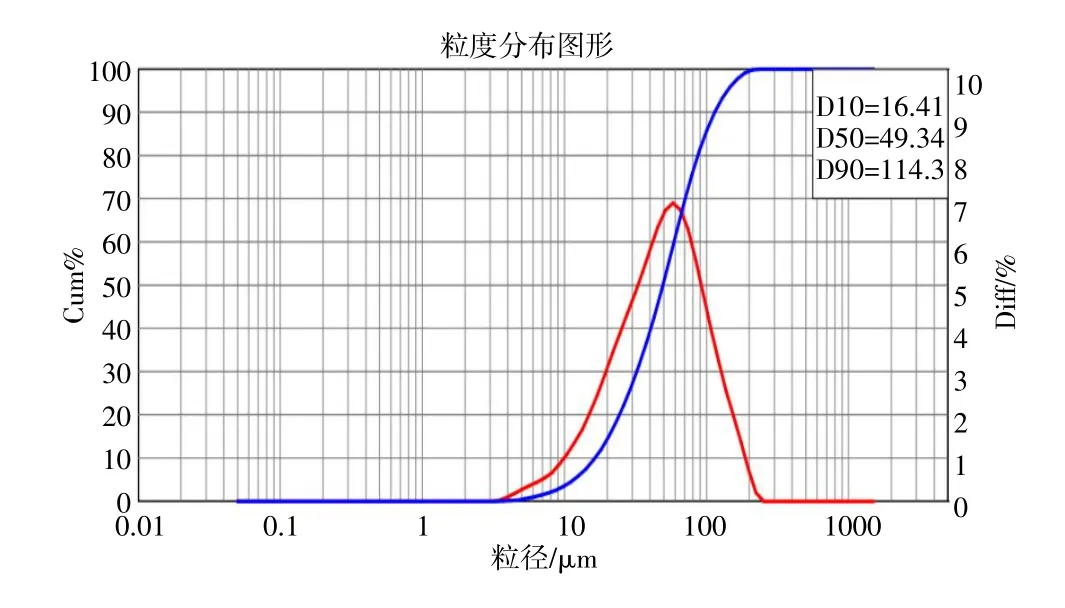

根据上述实验确定工艺参数参数为熔炼功率40 kW,雾化压力4.4 MPa,通过批量钛合金棒料生产,分析粉末粒度分布及其它综合性能指标。

图5 为最优雾化参数下TA15 粉末的累积粒度分布和微分粒度分布曲线,由累积粒度分布曲线可以看出制备的TA15 合金粉末粒度主要分布在15~120 μm。粉末的微分粒度分布曲线呈单峰,且近似为正态分布。

图5 最优雾化参数下TA15 粉末的粒径分布

4 结语

根据雾化压力和熔炼功率数据分析,适当的提高雾化压力和熔炼功率,可以有效地提高粉末收得率,同时为了保证粉末形貌光洁度、完整度,以及生产成本控制和设备运行状态保证。最优的雾化参数为熔炼功率40 kW,雾化压力4.4 MPa,此工艺参数下的粉末收得率为42%。