超声波焊接能量对铜/铝导线接头结合性能的影响

成先明,杨可,邵壮,王健,黄思蜀,张鑫

(1.河海大学,机电工程学院,常州,213200;2.河海大学,材料科学与工程学院,常州,213200)

0 序言

铜因具有良好的导电性被广泛应用于新能源汽车的端子、极耳、箔片和线束等领域[1],然而铜密度大,约为铝的3倍,不利于汽车轻量化,铝密度低,且同样拥有良好的导电性.采用铜截面面积1.6 倍的铝线可以获得等效的载流容量,有助于实现汽车轻量化和降低成本的目的.

铜/铝导线在熔点和导热性等方面存在巨大差异,采用传统的熔焊方法容易产生脆硬性的金属间化合物,很难实现铜/铝导线的良好连接.而采用压接的方法连接铝线容易生成Al2O3氧化膜,极大地增加了接头的接触电阻[2]和安全风险.超声波焊接作为一种高效的固相连接技术[3],焊接过程中,母材不发生熔化[4],在一定程度上可以抑制金属间化合物的形成;另一方面,在超声振动作用下,连接界面产生塑性变形并发生冶金反应,几乎不存在接触电阻.相较于传统连接方法,超声波焊接还具有焊接速度快、强度高和能耗低等优点[5].

近年来,研究人员对铜/铝异种材料超声波焊接做了大量研究[6].谷晓燕等人[7]在研究超声波焊接能量对铜/铝接头界面变化时发现,增加焊接能量会导致铜/铝界面间旋涡状塑性变形加剧,有利于促进接头性能提升;蒋召平等人[8]研究了超声波焊接能量对0.5 mm 厚的铜/铝板接头硬度及力学性能的影响,结果表明,焊接能量较大时,铝侧接头边缘的硬度下降,拉伸时沿铝侧边缘断裂,铜/铝界面间未发现金属间化合物;而Liu 等人[9]在用超声波焊接0.8 mm 厚的铜板和铝板时,发现了铜/铝中间相,且研究表明附加热源对焊接过程有促进作用;Li 等人[10]在超声波焊接铜/铝板材[11]时也发现了金属间化合物(intermetallic,IMC),认为随着焊接压力的增大,IMC 厚度先增大后减小.

尽管已经对铜/铝薄板的超声波焊接进行了广泛研究,但是尚未有超声波焊接能量对铜/铝导线结合性能影响的相关报道.文中以BVR2.5 铜线和BLV6 铝线为研究对象,分析超声波焊接能量对铜/铝异种金属导线焊接结合性能的影响规律,阐明异种金属导线超声波焊接机理,以期为实现新能源汽车轻量化提供必要的理论依据.

1 试验方法

焊接试验中使用的导线分别为BVR2.5 铜线(由19 根直径0.41 mm 铜丝组成)和BLV6 铝线(由单根铝芯组成),截取100 mm 长并剥去绝缘漆.采用铜线在下,铝线在上的方式焊接,焊接示意图如图1 所示,上下两根导线重叠部分长度为18 mm.

图1 铜/铝导线超声波焊接示意图Fig.1 Schematic diagram of ultrasonic welding for Cu and Al cables

试验中采用的设备为GS-X01PA 超声波线束焊接机,最大输出功率3 kW,频率20 kHz,详细焊接过程见文献[12].采用能量焊接模式,焊接过程中主要焊接工艺参数包括焊接振幅、压力和能量等.

采用单一变量法,保持焊接压力0.3 MPa,振幅95%(56.8 μm),焊接能量分别设置为200 J,250 J,300 J,350 J 和400 J.将热电偶(直径0.3 mm)夹在铜/铝导线间,采用UT-325 数字测温仪对焊接过程中Cu-Al 界面处峰值温度进行测量;采用EDS 和XRD(Bruker D8 Discover,1.54 埃)分析接头处元素分布和物相组成;采用UTM5105 型电子万能试验机对铜导线超声波焊接试样进行拉力测试,拉伸速度20 mm/min;采用ZEISS Sigma 500 场发射扫描电镜(SEM)对连接界面及拉伸断口观察,分析接头微观形貌和断裂形式.

2 试验结果与分析

2.1 焊接能量对界面温度的影响

在超声波焊接过程中,超声波焊头的高频振动导致导线间相互摩擦,界面温度迅速升高,然后降低.温度的变化会影响接头界面成形的过程和微观组织演变.为了更好的理解超声波线束焊接机理,绘制了不同焊接能量下接头界面处的热循环曲线,如图2 所示.从图2 中可以看出不同焊接能量的界面温度都在1~ 2 s 内达到峰值,界面峰值温度随焊接能量增加而增高.当焊接能量为200 J时,铜/铝导线界面峰值温度为149.3 ℃,不足以使铜/铝导线充分软化,导线间仅形成机械嵌合和部分微结合;当焊接能量达到400 J时,铜/铝导线界面峰值温度上升至231.9 ℃,仍然低于铜和铝的熔化温度,说明超声波线束焊接为固相连接.虽然更高的界面温度有利于促进铜/铝导线的原子扩散,形成紧密结合,但是界面温度过高会导致接头边缘的铝线发生严重塑性变形,有效承载面积降低,拉伸时接头抗拉力下降.

图2 不同焊接能量接头界面处热循环曲线Fig.2 Thermal cycling curves at different welding energies

2.2 焊接能量对铜/铝导线接头界面成形的影响

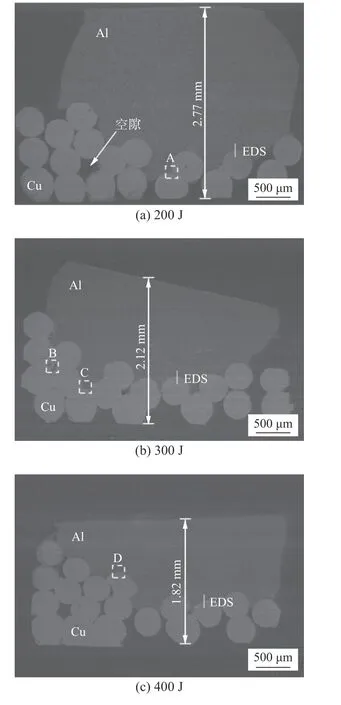

铜/铝导线在不同超声波焊接能量下的接头截面形貌如图3 所示.从图中可以看出,随着焊接能量增加,接头截面厚度逐渐减小.当焊接能量为200 J时,接头截面厚度为2.77 mm,铝线顶部在焊头齿尖作用下被压平,在超声软化作用下,铝线严重塑性变形并围绕铜线流动[13],少量铝嵌入到铜线的间隙中和铜线形成机械嵌合,拉伸时容易在结合界面处被剥离;当焊接能量为300 J时,铝线被进一步压缩,接头截面厚度约为2.12 mm,相较于200 J 厚度减少了约23.5%,但铜/铝间形成了更大的嵌合面积,铜/铝间界面结合力增加,有助于提高接头的抗拉强度.此外铜线和铜线间的空隙进一步减小,部分铜线间形成了原子间键合[12],也有助于增加接头抗拉力,由于铝线塑性变形严重,有效承载面积降低,当铜/铝界面结合力大于铝导线抗拉力时,断裂在铝侧;当焊接能量为400 J时,接头截面厚度约为1.82 mm,相较于300 J焊接能量,接头厚度减少了14.1%,铝线在超声振动作用下沿着铜线表面发生塑性变形,填充了铜线间的空隙,形成更紧密的结合,界面间结合力进一步增加.

图3 不同焊接能量下接头截面形貌Fig.3 Cross-sectional morphology of joints at different welding energies.(a) 200 J;(b) 300 J;(c) 400 J

图4 为图3 中A,B,C,D 4 个区域的局部放大.从图4(a)中可以看出,铝线在超声振动的软化作用下向铜导线内部流动,与铜导线间形成机械嵌合,但由于焊接能量较低,焊接界面温度低(图2),铝线不能充分软化,与铜导线间形成部分微结合,仍然存在较大空隙.拉伸过程中,铜/铝导线先从空隙处剥落,导致界面失效,而空隙也证明超声波焊接过程中未达到铜/铝导线的熔点,是一种固相连接技术.

图4 不同焊接能量下接头截面局部放大Fig.4 Local enlargement of the joint section at different welding energies.(a) region A;(b) region B;(c)region C;(d) region D

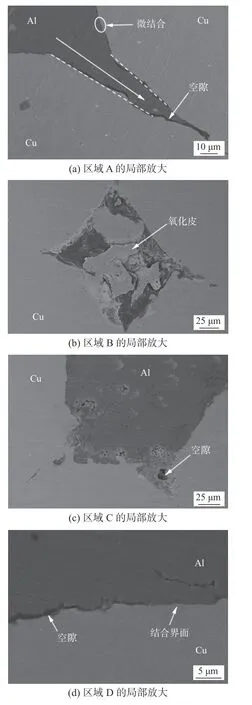

图4(b)为300 J焊接能量下铜导线间的局部放大.从铜导线的空隙处可以看到铜表层由于超声振动摩擦而剥落,这是因为焊接过程中,界面温度升高,铜线屈服强度降低,当摩擦剪切力大于铜表面与内部的结合力时,表层铜发生剥落,露出纯净的铜相互连接,在焊接压力作用下,Cu 原子相互靠近形成原子间键合.图4(c)中铝线内部的空隙说明铝线表层也发生了剥落,这有利于纯净的铜和铝原子相互扩散,提高界面结合力.图4(d)为400 J焊接能量下结合界面处的形貌,即使在400 J焊接能量下结合界面仍然有少量空隙,在已结合界面处没有发现中间相.

2.3 焊接能量对铜/铝接头界面微观组织的影响

为了进一步研究焊接能量对界面微观组织的影响,分别对图3 划线处进行EDS 线扫描,结果如图5 所示.从图中可以看出铜/铝两种元素发生了相互扩散,焊接能量越大时,接触区域原子扩散距离越大.

图5 铜/铝界面EDS 线扫结果Fig.5 Results of EDS at Cu and Al interface.(a) EDS line scan corresponding to Fig.3 (a);(b)EDS line scan corresponding to Fig.3 (b);(c)EDS line scan corresponding to Fig.3 (c)

当焊接能量为200 J时,扩散距离约为2 μm,不存在平台过渡区域;当焊接能量为300 J时,原子扩散距离增加一倍,约4 μm,扩散过程平稳连续;当焊接能量为400 J时,扩散距离达到7 μm,仍未发现形成金属间化合物,这是因为超声波线束焊接过程中焊接时间短,焊接峰值温度低(未达到母材熔点),因此不足以驱动反应界面生成中间相.

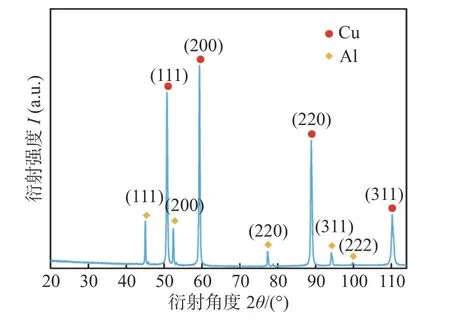

对400 J焊接能量的铜/铝结合界面进行微区XRD 分析,检测区域为铜/铝界面2 mm 范围内,结果如图6 所示.图中在50.7°,59.3°,88.8°和110.2°观察到4 个峰,它们对应铜的4 个晶体指数(111),(200),(220)和(311);此外,在44.9°,52.4°,77.3°,99.4°和99.8°观察到5 个峰,它们分别对应铝的4 个晶体指数(111),(200),(220),(311)和(222).铜/铝结合界面处仅检测到铜和铝,没有出现金属间化合物,说明扩散原子的浓度没有超过基体金属的溶解度[14],证明超声波线束焊接输入能量低,避免了中间相的形成,接头性能好,可以有效保证接头强度.

图6 铜/铝连接界面处XRD 图谱Fig.6 XRD pattern obtained from the microregion of the Cu-Al bonding interface

2.4 接头力学性能

图7 为不同焊接能量下接头最大抗拉力变化曲线.从图中可以看出,随着焊接能量增加,接头抗拉力先增加再减小,当焊接能量为200 J时,接头平均最大抗拉力为271.3 N,铜/铝导线间仅形成少量点连接,所以断裂发生在铜/铝结合界面;当焊接能量为250 J时,平均最大抗拉力达到401.3 N,这是因为焊接能量为250 J时,铜/铝导线间大量点结合扩展为面结合,接头抗拉力提高,此时导线间结合力高于单侧铝线抗拉力,所以断裂发生在铝侧;当焊接能量为300 J时,接头获得峰值拉伸载荷(409.8 N±8.9 N).焊接能量越大,界面温度越高,超声波焊齿尖端嵌入铝线深度增加,铝线有效厚度变薄,接头抗拉力下降.

图7 不同焊接能量下接头最大抗拉力Fig.7 Peak tensile strength of the joint at different welding energies

2.5 断口分析

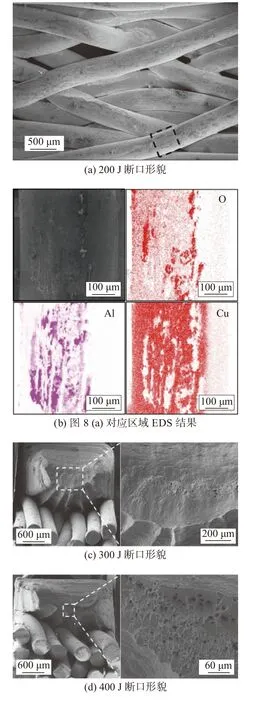

图8 为不同焊接能量下的断口形貌.当焊接能量为200 J时,沿着铜/铝连接界面断裂,从图8(a)可以看出,部分铝粘附在铜线表面,说明拉伸时由于铝表面材料剥落导致界面失效.铜线表面附着的铝非常少,由于焊接能量较低,界面温度为149.3 ℃(图2),铝线未能充分发生塑性变形,原子扩散距离有限(图5(a)),仅形成少量斑点状结合区域.图8(b)为图8(a)方框区域的EDS 面扫描结果.图中Cu 和Al 元素的分布证明铜线表面粘附了部分铝线,因此在低焊接能量下,接头抗拉强度取决于铜/铝之间形成冶金结合的面积.此外,还在铜导线表面检测到了O 元素,且O 元素分布与部分Al 元素分布区域重合,说明超声振动过程中会导致导线表面的氧化层破裂剥落,然后夹杂在焊缝中,这与图4 微观形貌分析结果一致.

图8 不同焊接能量下断口形貌Fig.8 Fracture morphology at different welding energies.(a) 200 J;(b) EDS results of the corresponding region at Fig.8(a);(c) 300 J;(d)400 J

图8(c)和图8(d)分别为300 J 和400 J 时的断口形貌.当焊接能量超过300 J时,铜/铝间形成良好结合,断裂均发生在铝侧.在300 J 断裂接头的横截面中心存在细长的韧窝,断口为典型的韧性断裂,裂纹从芯部向导线表面扩展,这与Ni 等人[15]的研究结果一致,证明铜/铝导线间形成了良好的结合;焊接能量400 J时,断口出现韧窝,也说明接头为韧性断裂,但是由于焊接能量较高,铝线塑性变形严重,有效承载面积大幅降低,所以接头抗拉力下降,因此铜/铝界面形成良好结合后,接头抗拉力取决于铝侧有效承载面积.

3 结论

(1)随着超声波焊接能量增加,铜/铝导线结合界面温度升高,但仍明显低于铜/铝导线熔点,属于固相连接;同时,界面处Cu/Al 原子相互扩散距离随超声波焊接能量的增加而增加,未形成金属间化合物.

(2)接头抗拉力随超声波焊接能量增加先升高后降低,当焊接能量为300 J时,接头获得峰值拉伸载荷(409.8 N±8.9 N),接头拉伸剪切强度超过母材,断裂发生在铝侧.

(3)当超声波焊接能量较低时,接头抗拉力取决于铜/铝导线冶金结合面积,当超声波焊接能量超过300 J时,接头抗拉力取决于铝侧有效承载面积.