静电纺丝增韧碳纤维复合材料研究进展

何良玉 黄宇哲 张宝艳 彭公秋 霍红宇 叶好 刘勇

摘 要 碳纤维复合材料因性能优异而被广泛应用于许多尖端领域,以碳纤维增强树脂基复合材料为主要代表。然而,树脂基体自身的脆性,以及复合材料较差的层间断裂抗性仍然是阻碍碳纤维复合材料发展的瓶颈。静电纺丝是一种高效且灵活的纳米纤维制备方法,所制备的纳米纤维具有高孔隙率、低密度、高比表面积等优点,可以通过改善碳纤维表面、增强树脂基体以及两者之间的界面黏结作用,实现多种机理的层间增韧。本文从树脂基体切入,分为层间颗粒增韧、层间纤维膜增韧及复合纳米增韧三部分讨论了近三年的研究成果,并指出了层间增韧领域未来的研究方向。

关键词 静电纺丝;层间颗粒增韧;层间纤维膜增韧;复合纳米增韧;增韧机理

Research Progress on Carbon Fiber Composites Toughened

by Electrostatic Spinning

HE Liangyu1, HUANG Yuzhe1, ZHANG Baoyan2, PENG Gongqiu2,

HUO Hongyu2, YE Hao3, LIU Yong1

(1. School of Materials Science and Engineering, Beijing University of Chemical Technology,

Beijing 100029; 2. AVIC Manufacturing Technology Institute, Beijing 101300;

3. Ecole de Chimie de Pékin, Beijing University of Chemical Technology, Beijing 100029)

ABSTRACT Carbon fiber composites are extensively employed in cutting-edge fields due to their remarkable performance, especially resin matrix composites. However, the brittleness of the resin matrix and the poor interlaminar fracture resistance of the composite remain significant obstacles to the advancement of carbon fiber composites. Electrospun nanofibers that is a highly efficient and flexible technique offer a potential solution to these challenges. They possess advantageous properties such as high porosity, low density, and high specific surface area characteristics, which enable them to enhance interlayer toughness through multiple mechanisms, including surface improvement of carbon fibers, reinforcement of the resin matrix, and improved interfacial bonding between the two components. Electrostatic spinning technology has achieved remarkable research progress and application results in a number of fields, and has a wide range of potential applications. This article starts with an introduction to the resin matrix and then discusses the research achievements of the past three years in three parts: interlayer particle toughening, interlayer fiber membrane toughening, and composite nanotoughening, and gives insights into future research directions in the field of interlayer toughening.

KEYWORDS electrospinning; toughening of interlayer particles; toughening of interlayer fibre film; toughening composite nano; toughening mechanism

1 引言

碳纖维材料早在几十年前就已经作为非常有潜力的材料在航空航天等尖端领域得到广泛研究,但由于其价格昂贵,并未能广泛应用。随着科技的进步,研究者们不断优化和改进生产工艺,碳纤维材料在近几年成为了应用广泛的新型材料,在多个领域取得了良好的应用效果[1]。碳纤维材料虽然具备高强度等优良性能,但是单独使用的碳纤维材料往往存在韧性差、抗冲击性差和易分层等缺陷,不能满足实际使用场景需求,还容易造成资源浪费[2]。碳纤维材料因具有柔性特征,能与多种金属或者非金属材料复合使用,既能保持原材料的特征,又能表现出独有的特性。碳纤维增强复合材料主要包括碳纤维增强陶瓷基复合材料、碳/碳复合材料、碳纤维增强金属基复合材料、碳纤维增强树脂基复合材料等[3-4]。

相比于传统材料,碳纤维复合材料在密度、比强度、比模量、抗疲劳特性和抗震性能等方面[5]更胜一筹,同时具有良好的可设计性,在能源[6]、无人机[7]、航空[8]、生活[9]领域中有广泛的应用,其制备技术得到了快速发展[10]。目前,碳纤维复合材料以树脂基碳纤维复合材料为主,航空航天领域为树脂基碳纤维复合材料最大需求端,在航空航天领域,树脂基碳纤维复合材料常用于制造飞机重要部件,能够达到显著减重效果[11]。

自上世纪90年代,静电纺丝技术因其高纳米级纤维制备能力、简便可控的制备方法以及广泛的应用领域而越来越受到关注。快速发展的静电纺丝技术成为制备增韧碳纤维膜填料最常用的方法。静电纺丝工艺提供了直接且性价比高的可能,并具有批量生产的可扩展性[12],静电纺丝制备出的纳米纤维具有轻薄、高孔隙率、微小体积、高机械性能等特点[13],目前,静电纺丝及其制备的纳米纤维备受研究者们关注。

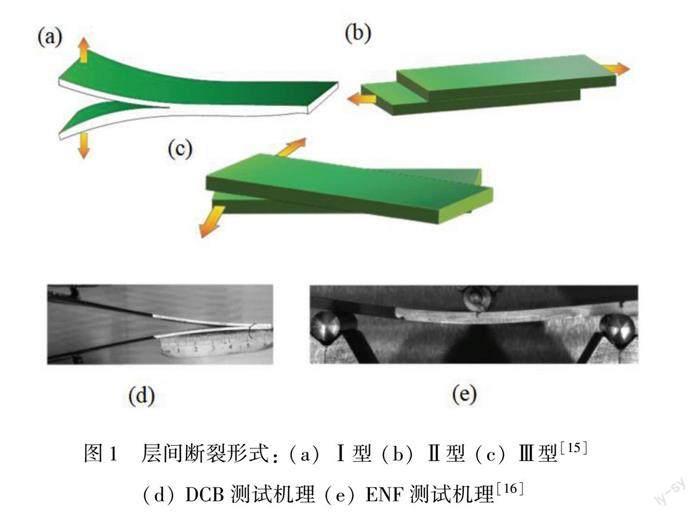

韧性是判断碳纤维增强树脂基复合材料(CFRP)性能的主要参数,CFRP的韧性主要取决于碳纤维、树脂基体以及碳纤维与基体间的界面作用,碳纤维/环氧树脂复合材料(Carbon fiber/Epoxy resin, CF/EP)由于环氧树脂基体特殊的三维网状结构,其脆性大,导致复合材料层间出现分层现象,这个问题限制了CF/EP进一步发展。复合材料层间断裂形式分为三种,如图1所示,I型(层间张开)、II(层间滑动)和III型(层间撕裂)[14]。Ⅰ型的裂纹开口主要取决于裂纹张开的位移,测试方法为双悬臂梁测试(DCB),通过在复合材料中间施加向上的力,使其产生曲率诱发断裂,通常用GIC表示施加的载荷、裂纹扩展的位移以及观察断裂表面的特征等结果。Ⅱ型是纤维层和基体层之间发生相对滑动导致的断裂,常用的测试方法为端切口弯曲测试(ENF),在复合材料板材间施加弯曲载荷,微裂纹随着施加载荷增加不断扩展,测量滑动位移来评估层间滑动的临界应力,测得的结果用 II 型层间断裂韧性(GIIC)表示[15-16]。Ⅲ型表现为层间撕裂,测试方法罕见,且层压板的分层拉脱和断裂以Ⅰ型断裂和Ⅱ型断裂为主[17],因此研究人员通常只关注Ⅰ型和Ⅱ型断裂。

本文将对近年来碳纤维材料层间增韧相关研究依据实现原理分为层间颗粒增韧、层间纤维膜增韧和复合纳米增韧三类,并进行梳理和讨论。

2 层间颗粒增韧

层间颗粒增韧是一种有效的复合材料改性方法,旨在提高其抗裂纹扩展和冲击性能。该方法通常在材料的不同层之间引入热塑性树脂颗粒,吸收能量的方式主要是通过颗粒桥联、屈服、裂纹偏转等机制实现[18],通过这种方式提高材料的韧性和强度提高复合材料的断裂韧性[19]。

在传统的层合板中添加其他物质能增强复合材料的抗弯性能。赵泽华[20]通过选择与邻苯二甲晴(SPN)树脂耐热性相匹配的热塑性聚亚胺(PI)颗粒,采用层间增韧的方法制备了改性复合材料。研究发现,随着PI掺入量的增加,复合材料的玻璃化转变温度[21]呈下降趋势。引入PI颗粒可显著提高复合材料的韧性,其中10 wt%PI改性复合材料的层间剪切强度提高了41.2%,15 wt%PI改性复合材料的Ⅰ型层间断裂韧性提高了156.3%。然而,当PI的质量分数进一步提高时,会出现粒子团聚现象,导致复合材料的层间剪切强度下降。此外在380 ℃下加入PI颗粒改性的材料与未改性的复合材料效果无明显差异,即在该温度下复合材料的韧性与PI颗粒含量无关。

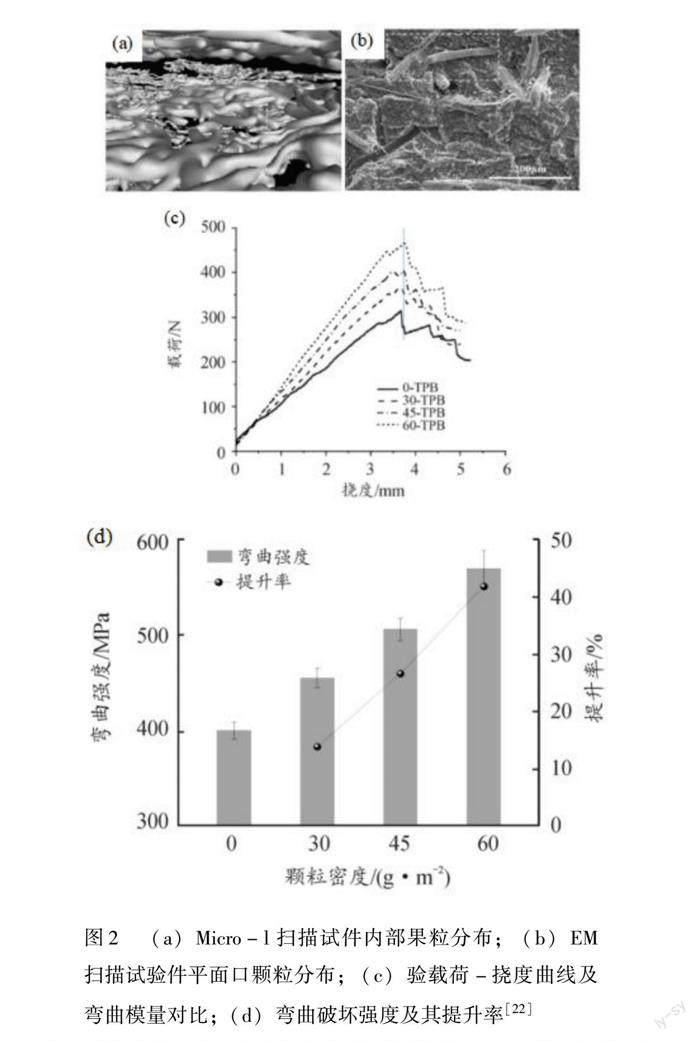

纳米级颗粒虽然展现了不错的效果,但是其成本高,无法做到工程应用,不锈钢价格低易生产,且性能稳定,具备工程实际应用潜力。张耀[22]结合层合板结构特点,制备了一种层间含不锈钢颗粒增韧的碳纤维/环氧复合材料层合板,成型过程中,研究人员充分利用不锈钢的高强度和刚度,用手糊成型法将不锈钢颗粒混入复合材料层间,显著改变了层合板存在的结构缺陷,如图2所示。同时颗粒在层间与基体结合提高了复合材料薄层,该薄层相较于未添加的层合板具有更高的强度和模量,抗弯性能也有所提升,当每层颗粒含量分别为30 g/m2、45 g/m2和60 g/m2时,层合板的弯曲破坏强度分别达到了454 MPa、506 MPa以及569 MPa,而未加入不锈钢颗粒增强时的弯曲强度为399 MPa,因此将不锈钢颗粒作为层间填充物在大规模应用上具有发展潜力。

3 层间纤维膜增韧

层间纤维膜增韧是将纤维膜插入复合材料不同层之间来提高材料的性能。纤维膜通常是静电纺丝制备的纳米纤维膜,纳米级别的纤维,有高拉伸强度和高比表面积等特点,因此能在微小尺寸下发挥优势。

余超[23]利用静电纺丝技术制备了聚酰亚胺(PI)纳米纤维膜,并对纤维的结构及性能进行了表征,他们发现:在进行Ⅰ型层间断裂的测试时,面密度为4 g/m2、8 g/m2的PI纳米纤维膜显著提高了碳纤维环氧复合材料的GIC值,与未增韧试样相比分别增加了45.2%、77.9%。然而在Ⅱ型层间断裂测试时发现加入PI纳米纤维膜并未起到增韧效果,GIIC值反而分别降低了6.0%和4.8%,表明PI納米纤维膜在复合材料层间缓解Ⅰ型断裂模式有明显作用,仍需改善方案提高GIIC值达到更好的增韧效果。

胡国芳[24]制备聚丙烯腈(PAN)纤维膜,并通过碳化的方式得到纳米碳纤维膜。实验中研究人员在碳化前先进行阶梯式预热处理,由于溶剂挥发和聚合物链结构变化影响纳米碳纤维膜的性能,这个步骤主要通过逐渐升温来解决预氧化过程导致大量单纤断裂的问题,以增强纳米碳纤维膜的力学性能。经研究发现,经过预热处理最终得到的纳米碳纤维膜的石墨微晶尺寸以及sp2杂交程度有所改善,力学性能得到明显提升,纳米碳纤维膜的最终拉伸强度提高到112 MPa。

聚己内酯(PCL)和尼龙(PA)是非常热门的增韧材料,其中的原因是这两种材料其固有韧性较高[25]。Klllolu[26]等将PA6与PCL混合,增强它们与基体的作用,并激活它们共混交织后的协同增韧机制。研究表明:将复合材料界面与平均面密度为6.6±0.8 g/m2的PA6和PCL的纤维共混物交织,在裂纹萌生和扩展阶段都提高了GIC界面韧性值。在质量分数比例为PA6:PCL=60:40的共混物中得到了最高的改进,并且使用纤维共混物交织的面纱有助于触发基于纤维横截面内相分离的顺序增韧机制,在低PCL浓度下,纤维完整性在固化过程中不会受到影响,并且可以顺序激活纤维脱粘和桥接机制。

一些研究者考虑了材料的环境友好性,Meireman等人[27]将生物基材料聚酰胺11(PA11)及其嵌段共聚物(PEBA)作为原材料,制备了静电纺丝纳米纤维膜,并应用于层间增韧。研究人员通过调节纤维的直径、形态,可得到具有不同机械和热性能的纳米纤维,并通过纤维的混合和交错排列实现优良的层间增韧效果。纤维的直径可调节至50 nm,横截面形态包括圆形、长方形等。由此得到的纤维膜可使碳纤维/环氧树脂层压板的Ⅰ型、Ⅱ型断裂韧性分别提高51%和96%。

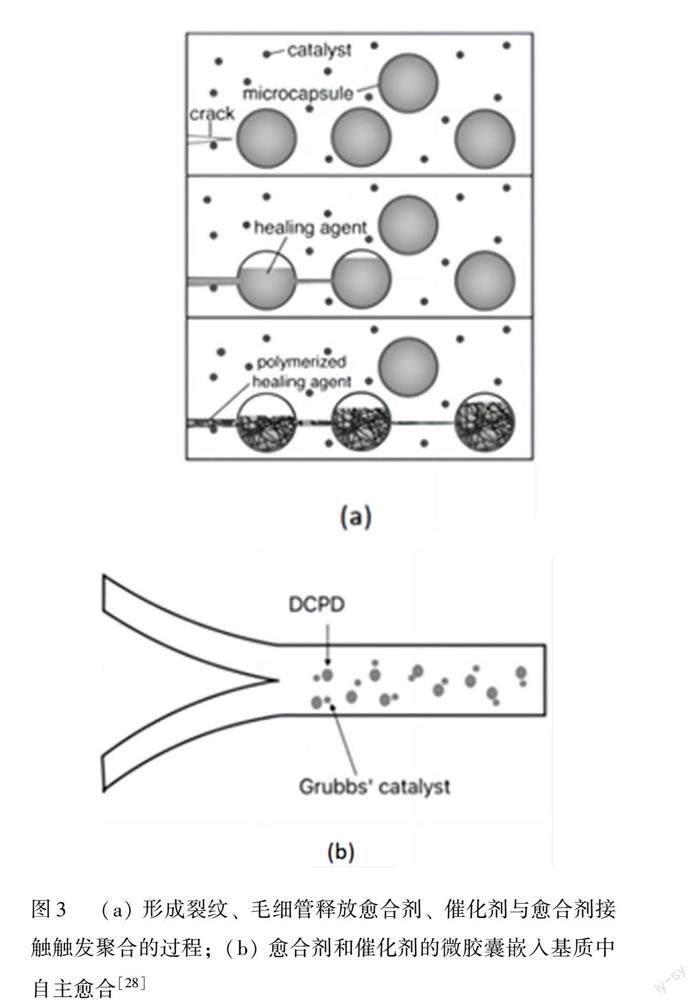

自修复功能同样是纤维增韧材料的探索方向之一,Kessler[28]等人通过嵌入愈合剂双环戊二烯(DCDP)的微胶囊,分散在含有催化剂的聚合物环氧基质中,愈合剂与催化剂接触触发聚合物自愈合过程,自修复材料在基体中的自愈合过程如图3所示。

魏舒亚[29]制备双环戊二烯/尼龙(DCPD/PA)同轴纳米纤维,并对使用聚芳醚砜酮(PPESK)替代PA作为同轴纳米纤维的壳材料进行研究,成功制备了双环戊二烯/聚芳醚砜酮碳纤维环氧树脂复合材料,如图4所示。研究发现,自修复复合材料DCPD/PA-CF/EP有效提高了复合材料的力学性能,相较于未添加自修复复合材料的对照组,弯曲强度增加了10.59%,断裂应变和断裂功分别提高了11.26%、53.69%。此外,在失效2h后,材料的强度能够恢复到原始水平的83.74%。用PPESK替代PA制备出的复合材料提高了愈合剂DCPD的包封率,愈合能力会随着愈合剂包封率的提高而增强,在最佳条件下可达89.43%,同时,复合材料的弯曲强度、断裂应变和断裂功分别增加了8.97%、26.14%和62.12%。

郝晓函[30]制备了自增强型纳米纤维/聚亚胺复合材料,并研究了其机械性能、自修复性能、透光性和热稳定性。他们将聚亚胺纳米纤维作为增强相,证明了动态聚亚胺具有本征的自修复性、刺激响应性、环境适应性、可锻塑性和可完全回收性等动态特性。 Chen等人[31]实现了电纺热塑性PA纳米纤维的自修复功能,仅使用1.2 wt%的PA纳米纤维即可实现三个周期的材料自修复,并保证最终能恢复至少93.43%的层间剪切强度和至少71.02%的弯曲强度。在此基础上进一步[32]通过同轴静电纺丝制备了核壳结构的纳米纤维,层间断裂时,熔化的PA外壳破裂,并在愈合温度下释放出所有芯材,核、壳可以共同充当愈合剂,填充受损区域。此外,Wan等人[33]将单壁碳纳米管(MWCNTs)引入静电纺丝中,通过碳纳米管出众的导热性,使得材料受热修复时保持质地均匀,实现了无自损修复。

4 复合纳米增韧

碳纳米管复合增韧碳纤维/环氧树脂复合材料结合了碳纳米管优异的力学性能、热塑性树脂的高韧性以及热固/热塑/碳纳米管复相结构的协同效应,体现了复合材料发展的无限潜力。

图5 (a)碳纳米管结构[34];(b)碳纳米管的层内和层间增强[35];(c)热塑性树脂/碳纳米管混合式复合与结构式复合示意图[36]

探究复相结构的协同效应如图5所示,姚佳伟[36]深入研究了热塑性树脂酚酞基聚醚酮(PEK-C)/碳纳米管(CNTs)对碳纤维复合材料增韧的效果。通过复合材料与PEK-C薄膜的对比,研究PEK-C/CNTs协同层间增韧复合材料的微观结构和性能,发现PEK-C薄膜的引入,降低了复合材料的弯曲程度和弯曲模量[37],PEK-C薄膜与基体经过一系列变化形成了三种相结构,有助于提高断裂韧性,GIC提高了90.6%。在此基础上将CNTs引入到增韧膜中,GIC进一步提高了16.9%。CNTs集中分布于PEK-C均相中,增强了PEK-C与环氧基体之间的相互作用。在进一步明确PEK-C/CNTs协同机理的研究中,发现PEK-C/CNTs三明治结构层间增韧的复合材料在层间形成了多层分布结构,I型拉伸载荷下裂纹的往复穿梭,消耗了断裂能量,获得了最佳的增韧效果,其中PEK-C/CNTs/PEK-C结构膜将GIC提高了138.1%;Ⅱ型剪切载荷下,三明治结构对GⅡC增强作用不明显,PEK-C/CNTs混合膜层间增韧复合材料的GⅡC最佳。

基于针状γ-FeOOH[38]研究,付泽浩等[39]探究了聚偏二氟乙烯(PVDF)纤维膜增韧、FeOOH增韧及FeOOH协同PVDF纤维增韧等3种增韧方式,如图6所示。研究表明,FeOOH在碳纤维布上呈现针状结构,PVDF纳米纤维表面光滑,无明显取向分布,空间分布均匀,且表现出较好的孔隙率,易被环氧树脂基体所浸润。Ⅰ型断裂面的微观形貌表明,引入FeOOH后,基体与PVDF纤维、碳纤维的界面间存在FeOOH的机械咬合作用并提高了摩擦力,增强了基体与纤维间的界面相互作用。从Ⅱ型断裂面的微观形貌能够看出:加入的FeOOH能阻止裂纹生长,复合材料层压板在断裂过程中吸收了更多的能量,诱导梯形裂纹发生改变;PVDF通过桥接、脱粘、拉伸变形及断裂等方式阻止裂纹生长。同时,引入FeOOH纳米粒子协同PVDF有效提高了断裂韧性,当FeOOH面密度为2 g/m2时增韧效果最优,GIC和GIIC分别达到1.09 kJ/m2、4.29 kJ/m2,相对于对照样CF/EP,增幅分别提高118%和97%。

向阳[40]使用静电纺丝技术制备了PA66纤维膜,并通过喷涂和混纺电纺的方式引入不同粒子(BN/SiO2)以增强层间断裂韧性。研究结果表明,制备的SiO2@PA66纤维膜增强的层压板中,当SiO2的含量为5 wt%时,杂化纳米纤维膜展现了最佳增韧效果,GIC由对照样的0.51 kJ/m2提高至1.41 kJ/m2,相比之下提高了176%;GIIC由对照样的1.79 kJ/m2提高至3.75 kJ/m2,相比之下提高了109%。同样地,BN含量为5 wt%时,BN@PA66在层压板中的增韌效果最佳,GIC由对照样的0.51 kJ/m2提高至1.26 kJ/m2,相比之下提高了147%;GIIC由对照样的1.79 kJ/m2提高至3.4 kJ/m2,相比之下提高了90%。加入BN/SiO2粒子后消耗更多的能量,显著提升了层压板抗分层能力。

5 结语

碳纤维增强树脂基复合材料应用广泛,但存在脆性大、容易分层等固有缺点,因此,关于高性能碳纤维树脂基复合材料制备工艺的研究受到高度关注,其中方法之一为层间增韧技术。近年来,层间增韧技术快速发展,取得显著的创新成果,技术路线包括层间颗粒增韧、层间纤维膜增韧和复合纳米增韧等。研究者引入了有机或无机颗粒、静电纺丝纤维和聚合物薄膜等多种形态增韧材料,制备出在层间韧性显著提升的同时,其他力学性能也得以强化的新型树脂基复合材料。

未来的层间增韧技术将有以下几个发展方向,首先,静电纺丝技术将得到进一步推广。静电纺丝制备的纳米纤维已经在层间增韧方面得到了一定的应用,其工艺简单、易规模化推广的优势有待进一步开发。其次,关于多功能层间增韧材料的研究将得到更大的发展,如增韧材料的自修复性、可降解性等满足更多使用场景需求。最后,当前对于层间增韧技术的研究多属于实验室验证,而对工业化投产的探索尚显不足,因此,未来的层间增韧材料研究将更多聚焦于产业化验证,或探索更适合工业化的新制备方法。

参 考 文 献

[1]姚鑫, 白钰, 安学峰, 等. 连续碳纤维增强聚醚醚酮热塑性复合材料电阻焊接加热元件材料优选研究[J]. 纤维复合材料, 2023, 40(03): 44-48.

[2]张元, 李建利, 张新元, 等. 碳纤维织物的特点及应用[J]. 棉纺织技术, 2014, 42(5): 74-77.

[3]严瑛, 陈燕. 碳纤维技术发展趋势及应用[J]. 合成材料老化与应用, 2018, 47(5): 134-138.

[4]刘文静, 杨国荣, 赵晓曼. 碳纤维复合材料研究进展及其应用[J]. 纺织科技进展, 2023(7): 1-4, 52.

[5]卢康逸, 张月义, 杨小平, 等. 碳纤维复合材料层间增强增韧技术研究进展[J]. 航空制造技术, 2020, 63(18): 14-23.

[6]蔚亚, 康帆. 碳纤维复合材料在新能源汽车中的应用形式与进展[J]. 粘接, 2020, 42(4): 86-89, 110.

[7]何坤, 刘强. 碳纤维复合材料无人机机身铺层优化设计[J]. 中国设备工程, 2018(8): 83-85.

[8]钱伯章, 朱建芳. 碳纤维复合材料在航空和汽车领域中的应用[J]. 化工新型材料, 2008, 36(4): 14-15.

[9]WADA T, CHUREI H, YOKOSE M, et al. Application of Glass Fiber and Carbon Fiber-Reinforced Thermoplastics in Face Guards[J]. Polymers, 2021, 13(1): 18.

[10]徐铭涛, 嵇宇, 仲越, 等. 碳纤维/环氧树脂基复合材料增韧改性研究进展[J]. 纺织学报, 2022, 43(9): 203-210.

[11]黄亿洲, 王志瑾, 刘格菲. 碳纤维增强复合材料在航空航天领域的应用[J]. 西安航空学院学报, 2021, 39(5): 44-51.

[12]侯豪情, 许文慧, 丁义纯. 高性能聚合物电纺纳米纤维最新进展[J]. 江西师范大学学报(自然科学版), 2018, 42(6): 551-564.

[13]余超, 付亚非, 吴晓青, 等. 层间纤维增韧碳纤维树脂基复合材料研究进展[J]. 纤维复合材料, 2021, 38(04): 82-89.

[14]刘会芳. 冲击载荷下复合材料层间断裂特性的研究[D]. 西北工业大学, 2022.

[15]付泽浩. 基于针状FeOOH的插层膜增强CF/EP复合材料层间韧性研究[D]. 桂林电子科技大学, 2021.

[16]YENIGUN B, CHAUDHRY M S, GKOUTI E, et al. Characterization of Mode I and Mode II Interlaminar Fracture Toughness in CNT-Enhanced CFRP under Various Temperature and Loading Rates[J]. Nanomaterials, 2023,13(11),1129.

[17]ROBINSON P, HODGKINSON J M. Interlaminar fracture toughness[M]. In: Hodgkinson JM (ed) Mechanical testing of advanced fibre composites. Woodhead, Cambridge, 2000, 170-210.

[18]姚佳伟, 冯瑞瑄, 牛一凡, 等. 纳米碳材料/热塑性树脂层间增韧热固性树脂基复合材料研究进展[J]. 复合材料学报, 2022, 39(02): 528-543.

[19]刘新, 陈铎, 何辉永, 等. 热塑性颗粒-无机粒子协同增韧碳纤维增强环氧树脂复合材料[J]. 复合材料学报, 2020, 37(08): 1904-1910.

[20]赵泽华, 孙劲松, 郭颖, 等. 聚酰亚胺颗粒层间增韧碳纤维/邻苯二甲腈树脂复合材料[J]. 复合材料学报, 2021, 38(3): 732-740.

[21]张杰, 周楠, 杜桂芬, 等. 实验条件对玻璃化转变溫度的影响[J]. 云南化工, 2022, 49(05): 107-109.

[22]张耀, 张航, 蔡登安, 等. 层间不锈钢颗粒增韧碳纤维/环氧层合板弯曲性能研究[J]. 兵器装备工程学报, 2023, 44(6): 293-298.

[23]余超. 碳纤维/静电纺聚酰亚胺复合材料的制备及性能研究[D]. 天津: 天津工业大学, 2021.

[24]胡国芳. 静电纺碳纳米纤维的增强机制及方法研究[D]. 上海: 东华大学, 2020.

[25]PALAZZETTI R, ZUCCHELLI A. Electrospun nanofibers as reinforcement for composite laminates materials-A review[J]. Composite Structures, 2017, 182: 711-727.

[26]Klllolu M, BAT E, Gündüz G, et al. Fibers of thermoplastic polymer blends activate multiple interlayer toughening mechanisms[J]. Composites Part A: Applied Science and Manufacturing, 2022, 158: 106982.

[27]MEIREMAN T, DAELEMANS L, RIJCKAERT S, et al. Delamination resistant composites by interleaving bio-based long-chain polyamide nanofibers through optimal control of fiber diameter and fiber morphology[J]. Composites Science and Technology, 2020, 193: 108126.

[28]KESSLER M R, SOTTOS N R, WHITE S R. Self-healing structural composite materials[J]. Composites Part A: Applied Science and Manufacturing, 2003, 34(8): 743-753.

[29]魏舒亚. 基于电纺纳米纤维的高强度高韧性自修复复合材料制备研究[D]. 辽宁: 大连理工大学, 2020.

[30]郝晓函. 聚亚胺静电纺丝纳米纤维及其自增强型复合材料的研究[D]. 云南大学, 2022.

[31]CHEN B X, CAI H P, MAO C, et al. Toughening and rapid self-healing for carbon fiber/epoxy composites based on electrospinning thermoplastic polyamide nanofiber[J]. Polymer Composites, 2022, 43(5): 3124.

[32]CHEN B X, ZHANG Y, MAO C, et al. Research on Electrospinning Thermosetting-Thermoplastic Core-Shell Nanofiber for Rapid Self-Healing of Carbon Fiber/Epoxy Composites[J]. Composites Science and Technology, 2022, 227: 109577.

[33]WAN W H, SHEN R L, TANG J T, et al. Non-destructive self-healing design for carbon fiber/epoxy composites[J]. Polymer Composites, 2023, 44(9): 5396-5408.

[34]SHARMA V K, MCDONALD T J, KIM H, et al. Magnetic graphene-carbon nanotube iron nanocomposites as adsorbents and antibacterial agents for water purification[J]. Advances in Colloid and Interface Science, 2015, 225: 229-240.

[35]劉晓军, 战丽, 邹爱玲, 等. 纤维增强复合材料层间增韧技术研究进展[J]. 复合材料科学与工程, 2022(1): 117-128.

[36]姚佳伟. PEK-C/碳纳米管层间增韧碳纤维环氧树脂复合材料研究[D]. 北京科技大学, 2023.

[37]查留锋. PC/ABS合金改性的研究[D]. 北京化工大学, 2007.

[38]陈官, 马传国, 王静, 等. 氧化石墨烯包覆羟基氧化铁协同增强环氧树脂的断裂韧性[J]. 工程塑料应用, 2020, 48(6): 8-13.

[39]付泽浩, 向阳, 马传国, 等. FeOOH纳米粒子协同聚偏氟乙烯电纺纤维膜插层增强碳纤维复合材料层间断裂韧性[J]. 复合材料学报, 2022, 39(4): 1582-1591.

[40]向阳. 微纳粒子协同PA66电纺纳米纤维增强CF/EP复合材料层间韧性研究[D]. 桂林电子科技大学, 2022.