“ 离位”增韧在风电叶片叶根止裂中的应用研究

羊森林 耿向明 钟贤和 王锋 张前

摘 要 利用“离位”增韧技术,在沿用现有的风电叶根玻璃纤维轴向织物的原材料的基础上,研制附载聚芳醚酮-甲基吡咯烷酮(PEK-C/NMP)增韧织物试样件,选择PEK-C浓度、PEK-C的用量、附载织物打点面积为影响因素,以冲击后压缩强度为最重要指标,正交设计L9(34)进行工艺优化。结果显示,PEK-C浓度0.2 g/mL、PEK-C的用量为25 g/m2、打点面积25%时为最佳增韧工艺参数;此方案能有效提高试验件冲击后压缩强度CAI性能45.20%,I型层间断裂韧性GIC性能11.23%、II型层间断裂韧性GIIC性能46.37%。通过增韧剂的优化和工艺的不断改进,可以在不改变风电叶片的生产工艺的前提下,能够显著提高玻璃纤维复合材料结构的界面断裂韧性,可有效阻止裂纹扩展,最终提高风电叶片叶根部件疲劳性能。

关键词 “离位”增韧;风电叶片;裂纹止裂;压缩强度;层间断裂韧性;疲劳实验

“Ex-situ” Toughening Application Research on Wind

Turbine Blade Root Crack Arrest

YANG Senlin1, GENG Xiangming1, ZHONG Xianhe1, WANG Feng1, ZHANG Qian2

(1. Dongfang Electric Wind Power Co., Ltd., Tianjin 300000;

2. Beijing Mega Material Innovation Work Co., Ltd., Beijing 101300)

ABSTRACT Using “Ex-situ” toughening technology, polyaryletherketone-methylpyrrolidone (PEK-C/NMP) toughening fabric specimens were developed based on existing glass fiber axial fabrics in wind turbine blade roots. The concentration of PEK-C, the usage of PEK-C, and the dotting area of the loaded fabric are selected as the influencing factors, and the compressionstrength after impact is used as the most important index. The orthogonal design L9(34) is appliedfor process optimization. The results show: the optimal toughening process parameters are PEK-Cconcentration of 0.2 g/mL, PEK-C dosage of 25 g/m2, and dotting area of 25%; this scheme could effectively improve the CAI performance of the test pieces by 45.20%, the GIC performance of type I interlaminar fracture toughness by 11.23%, and the GIIC performance of type II interlaminar fracture toughness by 46.37%. Through the optimization of toughening agent and the continuous improvement of the process, the interfacial fracture toughness of the glass fiber composite material structure can be significantly improved without changing the production process of wind turbine blades, effectively preventing crack propagation, and ultimately improving the fatigue performance of the root components of wind turbine blades.

KEYWORDS “Ex-situ” toughening; wind turbine blades; crack stop; compressive strength; interlaminar fracture toughness; fatigue experiment

基金項目:德阳市科技局2021年科技“揭榜挂帅”重点榜单项目(2021JBJZ005)

通讯作者:张前,男,工程师。研究方向为碳纤维复合材料。E-mail:2044964@qq.com

1 引言

风力发电机叶片是由玻璃纤维复合材料(GFRP)组成的大型旋转发电设备,螺栓套筒预埋连接方式的风电叶片主要由主梁结构、壳体结构、后缘梁结构以及叶根螺栓连接结构这四个主要结构组成[1]。玻璃纤维复合材料(GFRP)它在廉价、易加工的同时也拥有较高比强度与比刚度。其不足为断裂伸长率较低导致其本体的韧性不足,如果不进行增韧处理,抗剥离、抗冲击性能较差[2]。大多数风叶叶根连接结构处的失效形式主要为界面裂纹失效,失效界面主要为玻璃钢楔形条与铺层之间的界面裂纹失效、螺栓套与铺层之间的界面裂纹失效、二次灌注成型之间的界面裂纹失效,而利用层间增韧技术可以抑制材料结构中疲劳裂纹扩展[3]。层间增韧是在复合材料铺层间加入薄的增韧材料层,以改善复合材料的断裂韧性及损伤容限;其可以描述为分立的第二相材料层以颗粒、纤维、或薄膜的形式插入到复合材料铺层之间[4]。

本研究将采用界面“离位”增韧技术[5],在原有风电叶片叶根使用的玻璃纤维织物上附载聚芳醚酮-甲基吡咯烷酮(PEK-C/NMP)增韧剂,制备ESTM-Fabric[6]增韧织物,在保证等强度最优化设计的前提下,在叶片叶根界面裂纹失效前,按照特定形式和载荷发展破坏而不发生其它形式的破坏,有效阻止裂纹扩展,最终提高叶根整体部件的抗疲劳性能[7-9]。

2 实验方法

2.1 实验材料

2.1.1 原材料

玻璃纤维轴向织物(2AX-800,泰山玻璃纤维有限公司生产 );环氧树脂(DQ200,东树新材料有限公司生产;用树脂DQ200a与固化剂DQ200b按3:1的比例均匀搅拌调配);增韧剂(聚芳醚酮PEK-C,英创高分子材料工程研发中心生产,甲基吡咯烷酮NMP 广东粤美化工有限公司生产,用时选用PEK-C与NMP按比例均匀搅拌调配);

2.1.2 试验仪器

涂布机(ES-FabricsTM,德国Coatema 公司,定制);空调(KFR-120LW/(12568S)NhAc-3,珠海格力电器股份有限公司);除湿机(DY-6480/A,宁波德业电器科技有限公司),电子秤(天量仪器有限公司,LT.3002);数显粘度计(力辰科技有限公司,NDJ-5S);试验机(LE5225,LD22.303,LE5105力试科学仪器有限公司)

2.1.3 “离位”增韧检测试样件的制备

将玻璃纤维织物通过涂布机设备制备“离位”增韧玻璃纤维织物,将增韧剂按照一定的比例通过印花桶均匀(一定的打点浓度)“打点”印制在玻璃纤维织物上,通过涂布机烘箱130 ℃烘烤后制成“離位”增韧玻璃纤维织物,织物自然冷却至常温后按试样标准裁剪织物尺寸铺层,通过真空袋压在-0.1 Mpa负压下导入树脂,树脂均匀浸润后80 ℃烘烤4 h固化,保温30 min后冷却脱膜,得到冲击后压缩强度试样件(ASTM D7136)、I型层间断裂韧性GIC试样件(ASTM D5528-2013)、II型层间断裂韧性GIIC试样件(ASTM D7905M-14)毛胚;使用台锯将不同的毛胚按标准尺寸,切割做成检测试样件。对照组(未增韧)除不加增韧剂外,其他做法相同。ESTM-Fabric织物生产过程如图1所示。“离位”点阵织物铺覆示意如图2所示。

2.2 增韧方案的优化

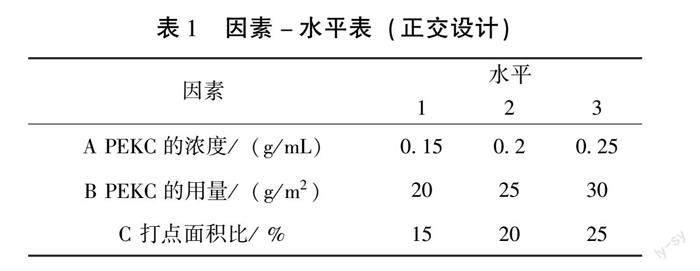

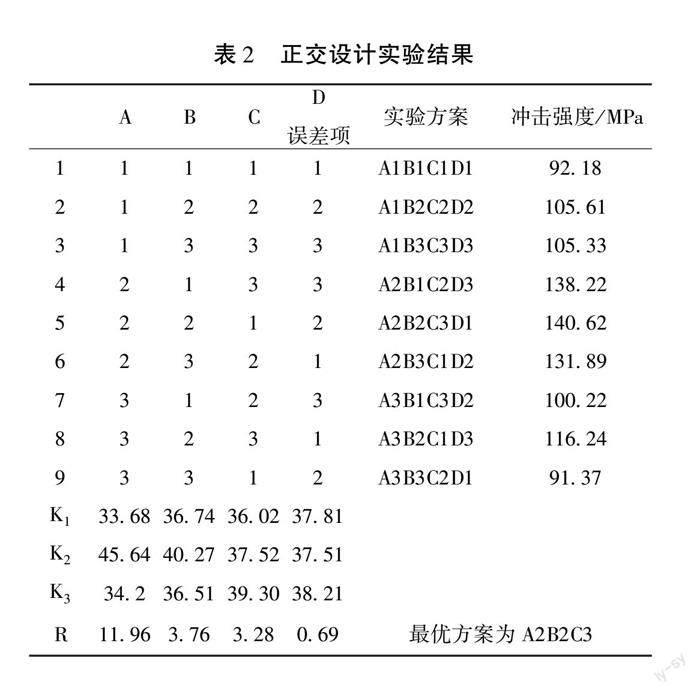

选择PEKC浓度(g/mL)、PEKC的用量(g/m2)、打点面积(m2)为影响因素,按L9(34)正交表进行正交实验设计,所有数据由SPSS 23进行统计处理。

2.3 增韧性能测试

2.3.1 冲击后压缩强度CAI(ASTM D7136)测试

分别制作试样件和对照试样件各6块,按照ASTM D7136标准测试冲击后压缩强度CAI,使用试验机LD22.303冲击头直径为φ16 mm,砝码质量为5.5 Kg,冲击能量为6.67 J/mm,试验机加载速率为0.5 mm/min,按照下面公式计算冲击后压缩强度,并比较增韧组与对照组的平均提高率,以考察增韧材料的冲击后压缩强度。冲击后照片如图3和图4所示。

2.3.2 I型层间断裂韧性GIC(ASTM D5528-2013)测试

分别制作试样件和对照试样件各6块,按照(ASTM D5528-2013)标准,使用试验机LE5105加载,记录临界能量释放率,比较平均提高率,考察反应层间抗破坏能力的大小和用于损伤容限。试验件试验过程如图5所示。增韧组GIC试验件破坏照片如图6所示。对照组GIC试验件破坏照片如图7所示。

2.3.3 II型层间断裂韧性GIIC试样件(ASTM D7905M-14)

分别制作试样件和对照试样件各6块,按照(ASTM D7905M-14)标准,使用试验机LE5205加载,记录临界能量释放率,比较反应裂纹失稳扩展的程度。增韧组GIIC第一次和第二次加载结束后现场分别如图8和图9所示。

2.4 数据处理

数据经SPSS 23 进行统计学处理,配对样本t检验,p<0.05,视为配对样本具有显著性差异。

3 结果与分析

3.1 增韧方案的优化

因素-水平(正交设计)数据如表1所示,正交设计实验结果如表2所示,方差分析结果如表3所示。

直观分析显示,最优方案为A2B2C3,最优方案: PEKC的浓度0.2 g/mL、PEKC的用量25 g/m2、打点面积25%。

方差分析结果显示,各因素的每一个对定型剂质量分数的影响均具有显著性差异(P*<0.05);主次影响因素的顺序为 A>B>C;即PEKC的浓度影响最大,为决定性因素,其次是PEKC的用量和打点面积。

3.2 增韧性能测试结果

冲击后压缩试验结果如表4所示、I型层间断裂韧性(GIC)测试结果如表5所示、II型层间断裂韧性(GIIC)测试结果如表6所示,压缩破坏照片如图10和图11所示。

4 结语

“离位”(Ex-situ)复合新技术的核心是将基体树脂的主组分与增韧组分分离,同时将增韧相定位在对复合材料韧性贡献最大的层间位置,在不改变树脂主组分功能特征和原有热固性预浸料所有工艺优点、并保持其面内力学性能基本不变的同时,大幅度提高了复合材料的冲击损伤阻抗,同时兼顾了低制备成本[9]。

本实验基于“离位”增韧技术, 对比风电叶片未增韧试样件检测结果,“离位”增韧试样件冲击后压缩强度提高了45.20%、I型层间断裂韧性(GIC)提高了11.23%、II型层间断裂韧性(GIIC)提高了46.37%。可以认为,通过增韧剂的优化和工艺的不断改进,能够显著提高玻璃纤维复合材料结构的界面断裂韧性,可有效阻止裂纹扩展,最终提高风电叶片叶根部件疲劳性能。

参 考 文 献

[1]吴胜军,史俊虎,裴鹏宇.风电叶片叶根连接方式概述[A].玻璃钢/复合材料,1003-0999(2014)07-0085-03.

[2]黄明富,甄波,陈煌,等.风电叶片胶粘剂断裂韧性的研究[A].胶体与聚合物,1009-1815(2023)01-067-03.

[3]Shivakumar K,Panduranga R. Interleaved polymer matrix composites-a 33 review[C]//54th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference. Boston: American Institute of Aeronautics and Astronautics,2013:1-13.

[4]Walker L, Sohn M S, Hu X Z. Improving impact resistance of carbon-fibre composites through interlaminar reinforcement[J]. Composites Part A: Applied Science and Manufacturing, 2002,33(6): 893-902.

[5]益小蘇,安学锋,等.一种液态成型复合材料用预制织物及其制备方法:中国,200810000135.2[P].2008-01-04.

[6]董慧民,闫丽,安学锋,等.ESTM-fabric/3266复合材料低速冲击响应及冲击后压缩行为研究,材料工程,1001-4381(2020)01-0041-07.

[7]董慧民,益小苏,安学锋,等.纤维增强热固性聚合物基复合材料层间增韧研究进展,复合材料学报1000-3851(2014)02-0273-13.

[8]郭聪聪,王怡敏,单瑞俊,等.RTM复合材料的增韧技术研究[J].复合材料科学与工程,2021(05):86-91.

[9]闫丽,安学锋,董慧民,等.“离位”增韧T800H/5228ES复合材料的制备与性能研究[J].化工新型材料,2015(9).