新型返排管汇关键结构液固两相流冲蚀特性分析

李 申, 刘 洋, 姚方旭, 韩紫辉, 吕永伟

(1.长江大学 机械工程学院, 湖北 荆州 434023;2.国家石油天然气管网集团有限公司 油气调控中心, 北京 100000)

引言

近年来,随着常规油气资源日渐衰竭,国内外油气承包商加大对非常规资源勘探的开发力度,非常规油气开采中通常使用压裂技术,而在压裂过程中,高压流体中常常携带固体颗粒,因此,高压管汇系统不仅承受较高内压,并受到流体中固体颗粒的冲蚀。其中高压管汇系统中关键阀件受到冲蚀磨损影响较大,高压携砂液在节流处具有极高流速,使得关键阀件极易发生冲蚀失效,对现场作业造成安全隐患[1-2]。国内外学者对节流阀进行较多研究,分析了节流阀阀体的空化问题,研究发现阀门开度和下游扩口长度是阀体空化的主要原因,适当提高背压、保持阀门小开度可以抑制空化,其次增大流道倾角能增大流量系数,也可有效降低空化对阀体的损伤[3-6]。PERINPASIVAM A等[7-8]通过仿真得出压降影响流体射流形状和撞击区域,在阀门开度为50%时压降和速度最低,侵蚀面积最大,侵蚀均匀分布在三个阀芯及其上下游之间,阀门在小开度下冲蚀远大于大开度。房鑫等[9-11]通过数值模拟对节流阀冲蚀进行研究,结果表明节流阀出口处的振动数据可验证节流阀阀芯在开度为10%左右的冲蚀程度,楔形节流阀最大冲蚀磨损位于阀芯楔形面顶部和轴向导流面中间。曹阳等[12-13]采用仿真与实验相结合的方式对比分析三种节流阀冲蚀规律,得出三种节流阀抗冲蚀能力从大到小依次为筒形阀、楔形阀、孔板阀。

以上研究对象主要涉及节流阀个体,而现场管汇结构及布置较为复杂,管汇系统通常以多种阀件组装完成,因此单个阀件的流场分析结果难以判断整体管汇的流场特性,本研究以自主设计的新型返排管汇为对象,研究带多冲蚀短节的管汇内流场特性,探寻不同工况下关键阀件液固耦合冲蚀的影响规律,为返排管汇的设计和使用提供理论依据。

1 控制方程及冲蚀模型

为研究返排管汇整体及关键阀件两相流冲蚀特性,本研究采用ANSYS Fluent对返排管汇内流场进行数值模拟。流场成分为泥浆和颗粒,流场呈现连续湍流状态,且为三维黏性不可压缩定常流。

1.1 数学模型

连续相控制方程[14]:

(1)

(2)

式中,ρ—— 连续相密度,kg/m3

u—— 瞬时速度矢量,m/s

p—— 压力,MPa

g—— 重力加速度,m/s2

t—— 时间,s

SD—— 颗粒相对连续相作用的附加源项

(3)

式中,μ—— 黏度,Pa·s

I—— 单位张量

由于返排管汇内部流场流动复杂,流场为强湍流流动状态,因此湍流模型采用标准k-ε模型,而流道中颗粒流为低浓度形式,且颗粒相体积分数小于10%,可采用DPM模型。在ANSYS中 Fluent通过积分粒子平衡力预测离散相粒子的轨迹,这种平衡力与作用在粒子上的力相等,可以写成:

(4)

式中,mp—— 粒子质量,kg

up—— 粒子瞬时速度,m/s

ρp—— 粒子密度,kg/m3

F—— 附加力,N

τr—— 液滴或粒子弛豫时间,s

计算方式:

(5)

式中,μ—— 黏度,Pa·s

dp—— 粒径,m

Cd—— 曳力系数

Re—— 相对雷诺数,定义为:

(6)

轨迹方程可通过离散时间步长的逐步积分来求解。粒子在轨迹上每个点的速度由式(6)中时间的积分得到,轨迹本身由下式预测:

(7)

注意,式(4)和式(7)是一组耦合的常微分方程,式(4)可以转化为以下一般形式:

(8)

式中,τp—— 颗粒松弛时间,s

a—— 包括除阻力之外的所有其他力引起的加速度,m/s2

1.2 冲蚀模型

Fluent中定义的颗粒冲蚀磨损模型形式为[15]:

(9)

式中,C(dp) —— 与颗粒直径相关的函数

b(up) —— 与颗粒碰撞速度相关的函数

Aface—— 壁面计算单元的面积,m2

Nparticles—— 在单元面积上发生碰撞的颗粒数目

R—— 冲蚀磨损率,kg/(m2·s)

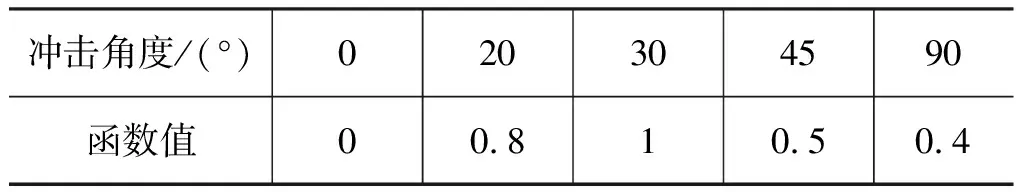

本研究取颗粒直径函数为1.8e-9,速度指数为2.6,冲击角函数采用分段插值方法,函数值如表1所示。

表1 冲击角函数值Tab.1 Impulse angle function values

在颗粒冲蚀中,用恢复系数定义粒子在壁面反弹前后的动量变化,采用碰撞模型进行描述:

(10)

式中,α—— 冲击角,(°)

εT—— 切向恢复系数

εN—— 法向恢复系数

2 仿真模型及网格划分

2.1 流场模型的建立

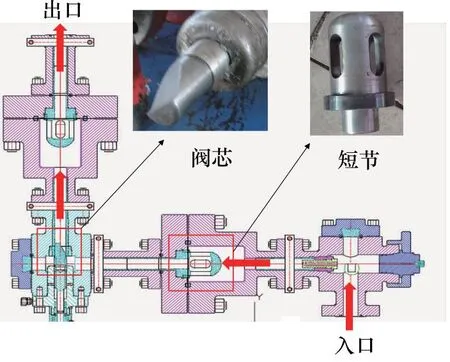

现有返排管汇通常配备一个防刺短节,而新型返排管汇分别在固定阀及楔形阀出口处设置防刺短节,该新型返排管汇具有多级降压功能,固定阀和节流阀可以逐级调节流体流量,并减小流体压力,两级防刺缓冲装置可以改变流体的流场, 对高速流体具有缓冲作用,减少流体对关键结构的冲蚀,图1为新型返排管汇结构图。

图1 返排管汇结构图

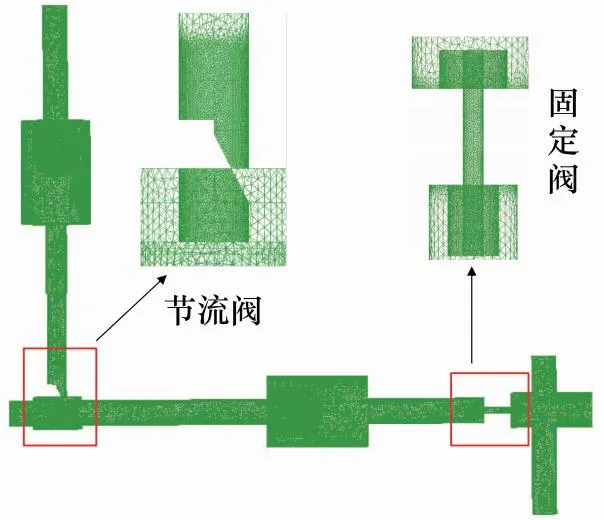

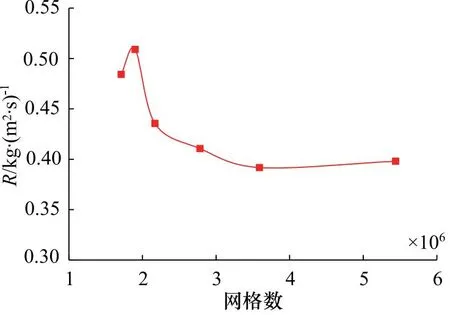

为减少计算时间,对新型返排管汇内流场模型进行简化处理,消除倒角等特征,考虑管汇流场复杂性,整体采用四面体网格划分,并在固定阀和楔形阀处进行局部加密,图2为管汇内流场网格划分结果。为得到合理的计算结果且不影响计算精度,进行网格无关性验证,其结果如图3所示,从图中可以得出,当网格数目达到530万时,返排管汇的冲蚀区域稳定。

图2 流场模型及网格模型

图3 网格无关性验证

2.2 边界条件

返排管汇内部液体为钻井液,其密度为1080 kg/m3,黏度为0.012 Pa·s。采用速度入口,流速为4.5 m/s,出口为自由流出,离散相颗粒为沙粒,密度为2650 kg/m3。采用面入射,入射速度与流体相同,质量流量为1.4 kg/s,计算时整个管汇卧置于地面上,在z轴负方向上施加9.81 m/s2的重力加速度。

3 仿真结果分析

3.1 流场数值模拟结果

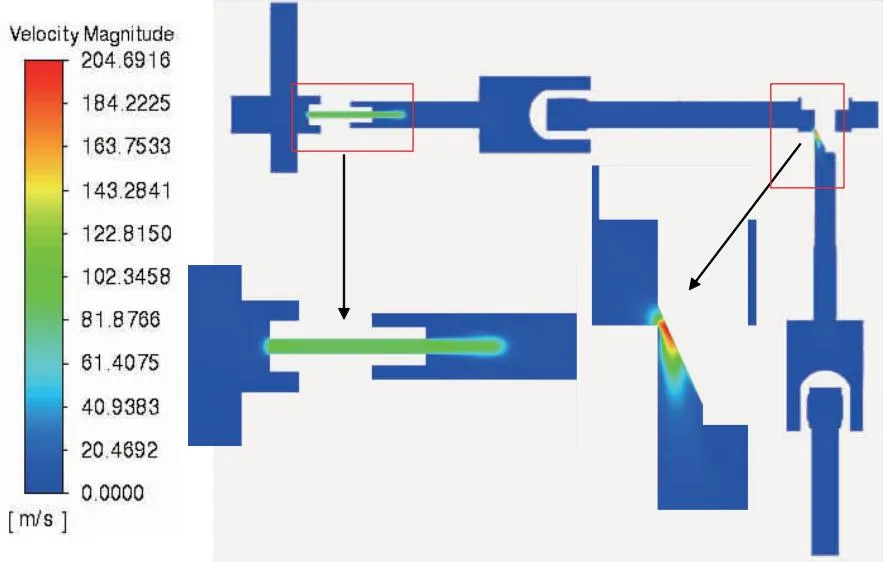

由于现场管汇内流场在固定阀和楔形阀处变化剧烈,本节重点对该位置流场进行分析。楔形阀以阀芯行程为度量单位,每5 cm为一个单位,总行程为50 cm。固定阀的孔径分别为15 cm和20 cm。图4为固定阀孔径为15 cm、楔形阀开度ζ为20%时管汇内流场速度云图,图5为不同开度下节流阀及固定阀流场速度云图。如图4所示,当钻井液以4.5 m/s的速度进入固定阀时,由于固定阀处流道急剧减小,使钻井液流速从4.5 m/s急剧上升至106 m/s,导致钻井液以高速射流状流出固定阀,此后流体经过楔形阀进行第二次节流,由于楔形阀处于小开度,阀芯处流速进一步上升,最后达到206 m/s,即为流场最大速度,随后流场速度减小。随着楔形阀开度增大,楔形阀处最大流速不断减小,开度从20%增加到80%时,流体速度由204 m/s降至28 m/s。此外,当固定阀孔径D为20 mm时,固定阀处流速由106 m/s下降到60 m/s,结果表明防刺短节可以减缓流体流速,避免高速流体对关键阀件及下游管壁的冲蚀。

图4 返排管汇速度云图

图5 不同开度下节流阀速度及固定阀速度

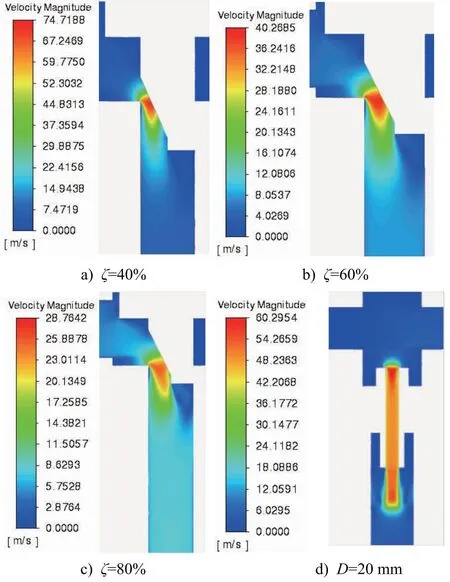

图6为楔形阀和固定阀内部流场流线图,当楔形阀开度20%时,楔形阀左侧且靠近阀孔位置出现小漩涡,该漩涡会加剧阀孔处的冲蚀。在楔形面上,出现两个以中心轴相对称的漩涡,导致流体全部从楔形面中间流通,造成中心处冲蚀磨损增大,这与实际冲蚀位置相吻合。在楔形阀阀芯下方形成一个较大漩涡,该漩涡引起阀芯剧烈振动,会导致阀芯失效甚至断裂。通过固定阀处流线可以看出,钻井液从入口方向流入时,主要以漩涡状从固定阀流到下游流道,使得孔内单侧流速远大于另外一侧。

图6 楔形阀和固定阀处速度迹线图

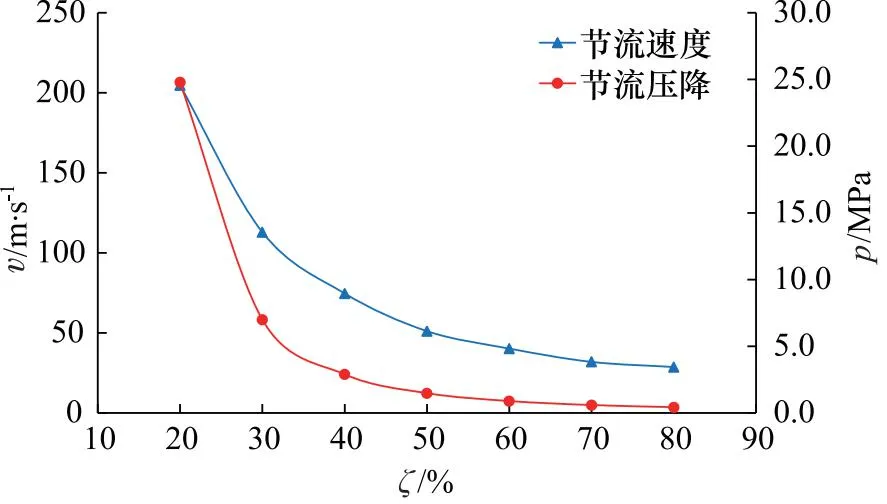

图7为节流速度、压降和开度的关系曲线,从图中可以看出,当楔形阀开度较小时,节流阀开度变化对阀芯处速度影响较大,当节流阀开度大于40%时,两者呈现线性关系。总体来看,节流速度和节流压降整体呈现线性关系,控制精度较高。综上所述,当固定阀孔径为15 mm,楔形阀开度小于30%时,返排管汇主要由楔形阀起节流作用,而当开度大于30%时,固定阀起到节流作用。

图7 节流速度、节流压降和开度的关系

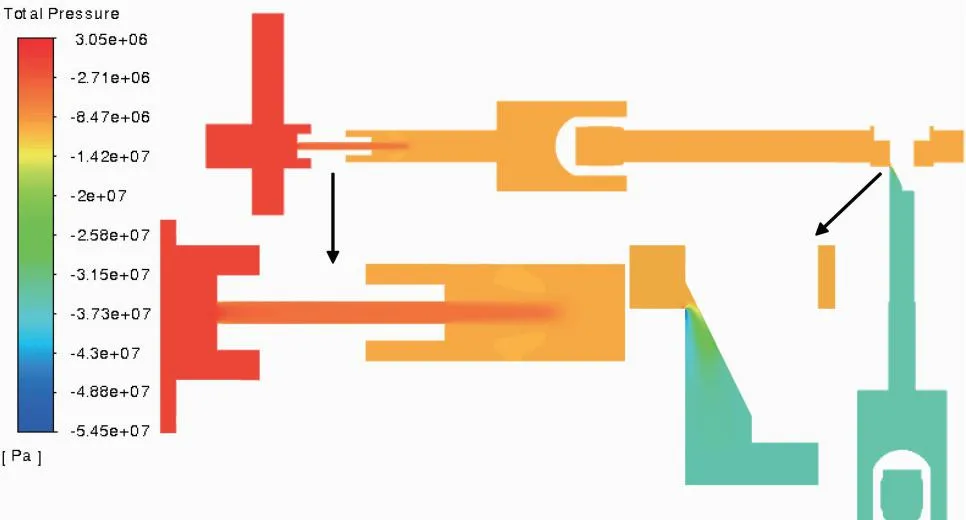

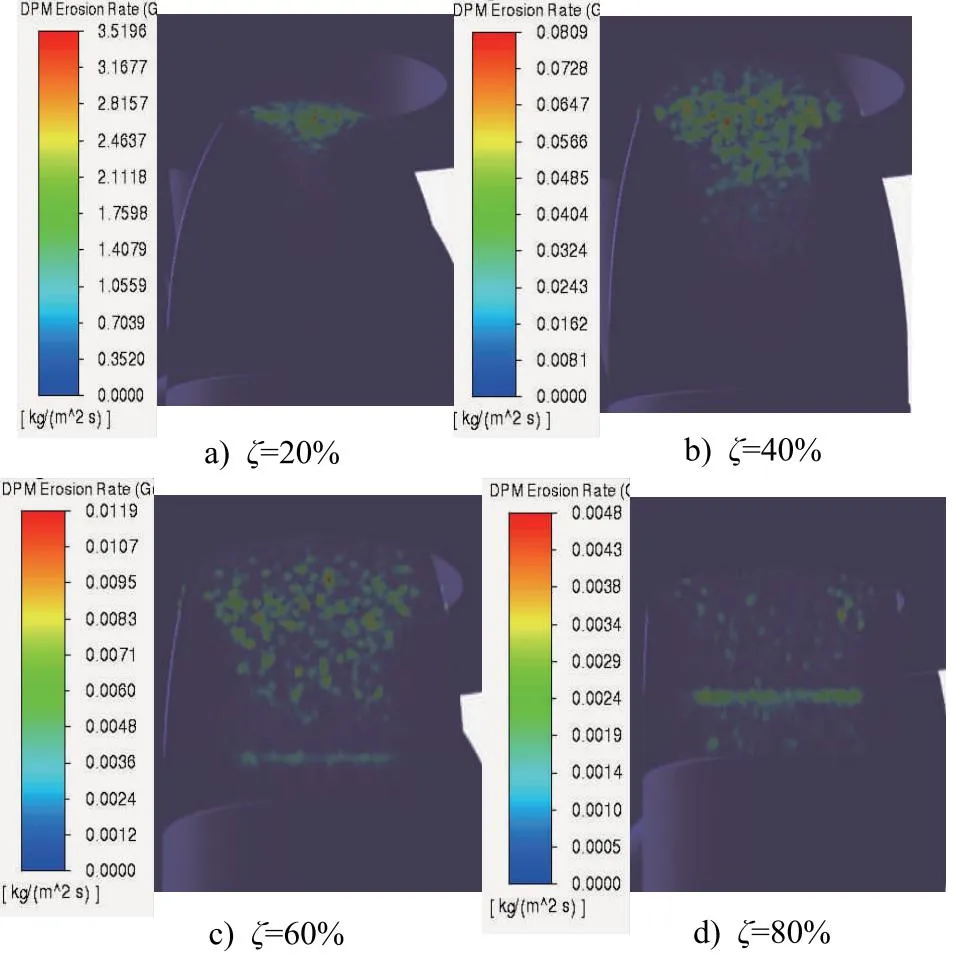

图8为固定阀孔径为15 cm、楔形阀开度为20%时的压力云图。如图所示,流体从入口到固定阀进口端,压力较稳定,当流体通过固定阀后,压力下降9.8 MPa,表明管道出口处两侧流道内径缩小是压力下降的主要原因。而在楔形阀处,由于流道急剧减小,流速增加,导致压力减小25 MPa,且在节流阀流场左侧出现负压区,负压值为-54 MPa,而后整个出口处压力维持在-35 MPa。图9为不同开度下节流阀压力云图,随着节流阀开度增加,阀孔处负压范围也不断减小。另外,当固定阀孔径为20 mm时,流体压力差较孔径为15 mm时减小。

图8 返排管汇整体压力云图

图9 不同开度下节流阀压力及固定阀压力云图

3.2 关键结构冲蚀分析

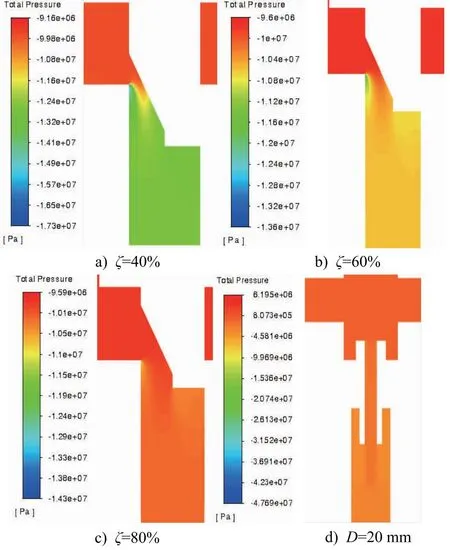

由3.1节分析可知,管汇内流场速度和压力变化较大区域均在固定阀和节流阀处,因此本节仍研究管汇系统关键阀件的冲蚀规律。图10为楔形阀不同开度下冲蚀云图,在小开度时,冲蚀主要集中在楔形面顶端以及轴线处。当开度为20%~60%时,随着开度增加,楔形面冲蚀区域逐渐增大,但最大冲蚀率下降;当开度为20%时,此区域最大冲蚀率为3.5188 kg/(m2·s);当开度为60%~80%时,此区域冲蚀减弱,最大冲蚀率为0.0048 kg/(m2·s)。随着开度增加,楔形面和导流面的交界处出现较大冲蚀,楔形阀在20%开度时冲蚀速率约为50%时的100倍。因此,在管汇工作过程中,应合理调节阀门开度。

图10 不同开度下楔形阀的冲蚀云图

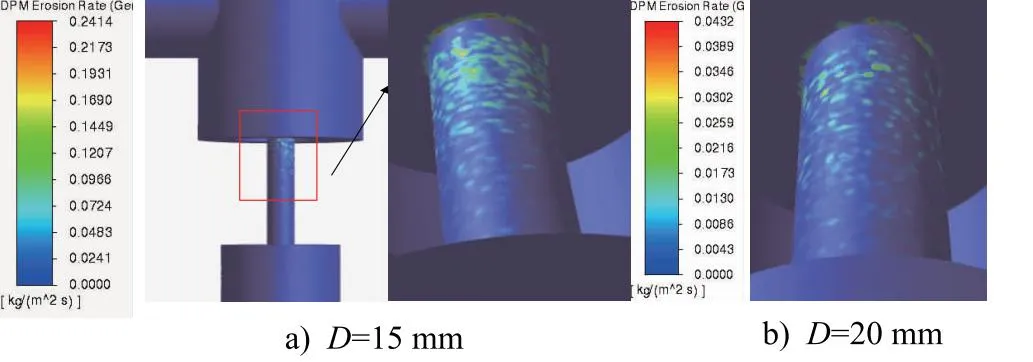

图11为固定阀冲蚀云图,由于固定阀处流速稳定,固定阀孔径为15 mm时,固定阀冲蚀率为0.24 kg/(m2·s),冲蚀区域主要集中在进口处,且呈点状分布。当固定阀孔径增大到20 mm时,冲蚀速率急剧下降,且冲蚀面积减少。在返排管汇中,由于楔形阀处流道随着开度在不断变化,使得节流速度也在不断变化,故该处冲蚀率不断变化。而固定阀处冲蚀率没有变化。综上分析可知,在固定阀孔径为15 mm时,当楔形阀开度低于30%时,楔形阀易冲蚀,当楔形阀开度大于30%时,固定阀易冲蚀,在实际生产中,应避免楔形阀处于小开度状态。

图11 不同孔径固定阀的冲蚀云图及局部放大图

3.3 不同工况对阀件冲蚀速率的影响

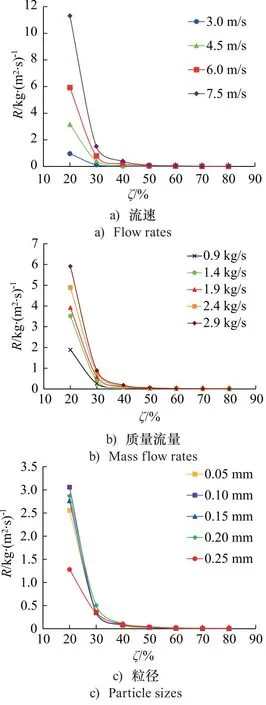

图12为楔形阀不同工况下冲蚀规律,由图可知,楔形阀开度低于30%时,冲蚀速率较大。且随开度改变,冲蚀率变化较大。而当楔形阀开度大于30%时,冲蚀率与开度呈线性关系,且随开度变大,冲蚀率减小。如图12a所示,随速率增大,冲蚀速率增大,当开度20%时,流速越大,冲蚀速率增长越快。如图12b所示,随着质量流量增大,冲蚀速率增大,当20%开度时,质量流量由0.9 kg/s变化到1.4 kg/s时,冲蚀率变化量为1.6 kg/(m2·s),质量流量从1.4 kg/s变化到2.9 kg/s时,冲蚀率变化量为2.4 kg/(m2·s),可见质量流量越小,颗粒数目的改变对冲蚀的影响变大。如图12c所示,颗粒直径从0.05 mm增大到0.25 mm时,冲蚀率先增大后减小。而当颗粒直径大于0.1 mm时,颗粒动能增加,但颗粒与壁面碰撞面积减小,冲蚀率减小。综上分析可知,相较于质量流量和颗粒直径,流速对冲蚀率的影响较大。

图12 不同工况下楔形阀冲蚀规律

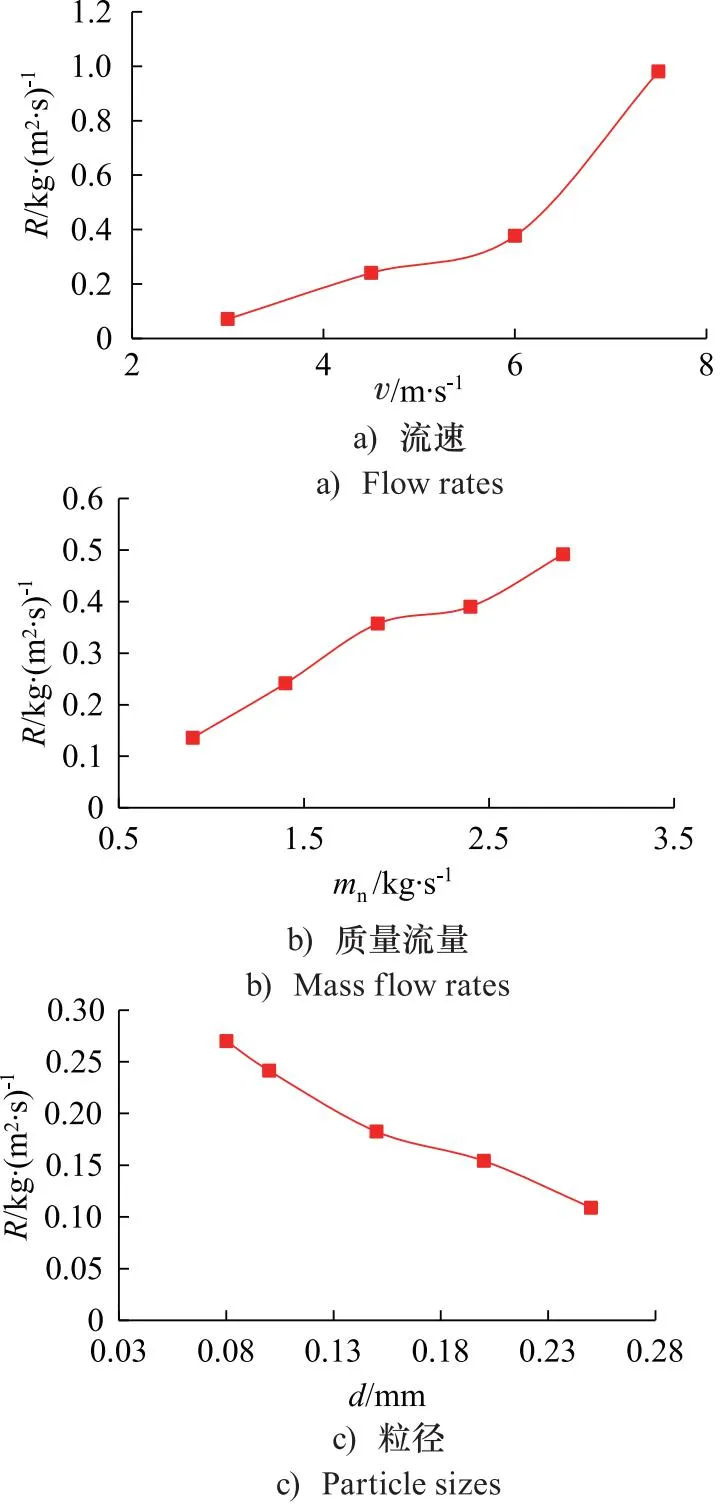

图13为固定阀在不同工况下冲蚀规律,如图13a所示,随着流速增大,冲蚀率增大,且6 m/s之后流速对冲蚀率影响程度大于之前流速对冲蚀率影响。如图13b所示,随着质量流量增加,冲蚀率不断增大,且整体呈线性关系。如图13c所示,随着颗粒大小增大,冲蚀率减小,表明颗粒直径越大,颗粒越重,流体对颗粒携带作用越低,且颗粒和壁面碰撞面积也随之减小。

图13 不同工况下固定阀冲蚀规律

3.4 防刺短节对关键阀件冲蚀规律的影响

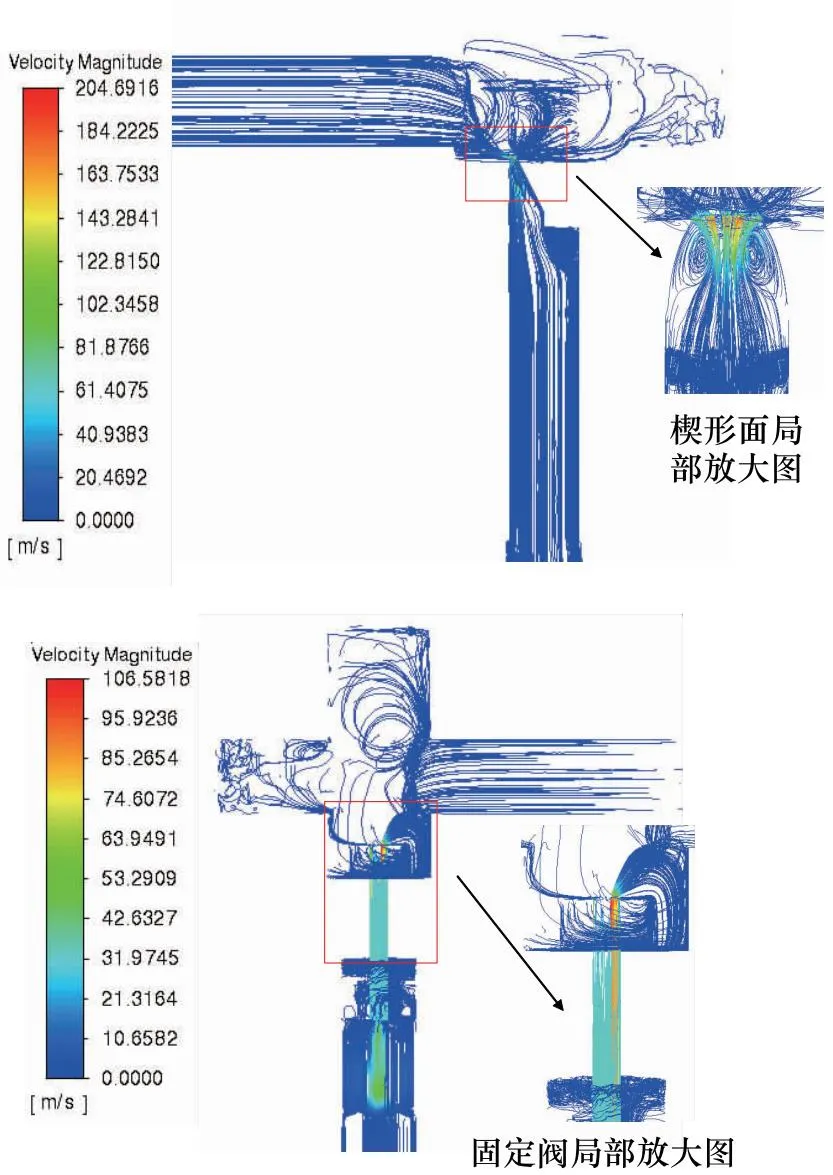

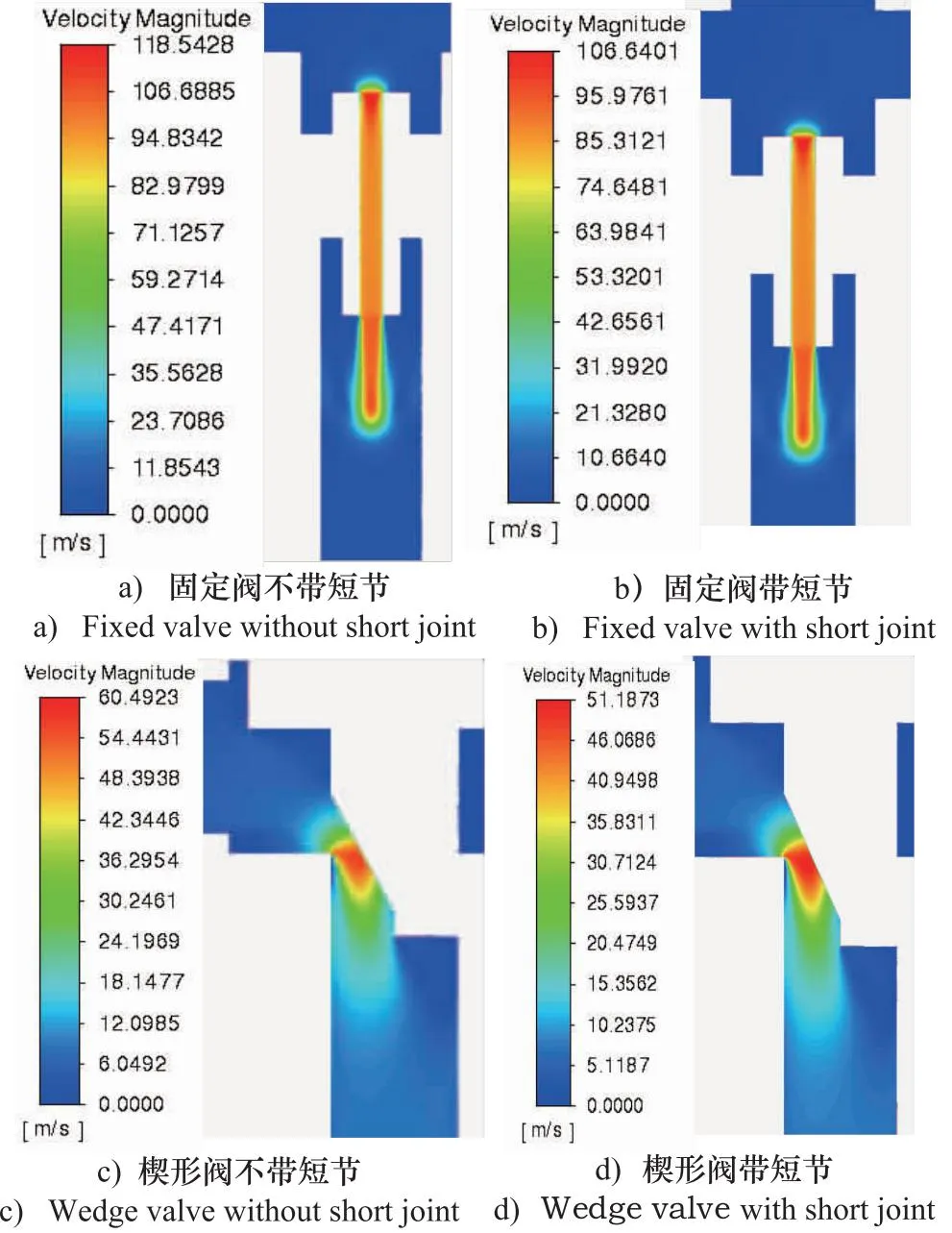

本节建立了管汇系统加装短节与无短节模型,取楔形阀出口端4个壁面速度进行对比分析。如图14所示,当固定阀孔径为15 mm,且楔形阀开度为50%时,在固定阀流道内, 流体速度由118 m/s降至106 m/s,楔形阀处流体速度由60 m/s降低至51 m/s,计算结果表明加装防刺短节可以有效降低返排管汇流场速度。

图14 固定阀与楔形阀流场速度云图

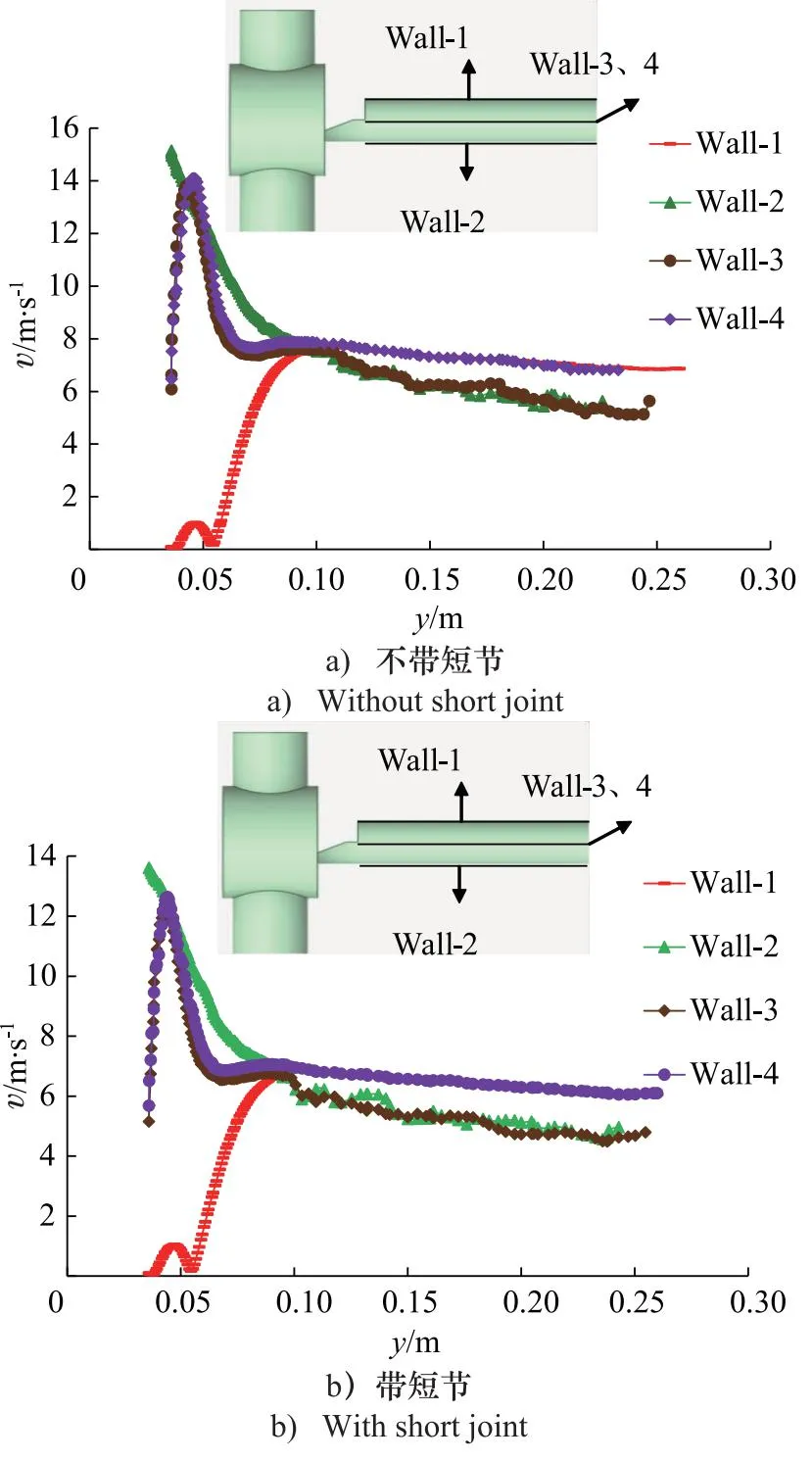

取下游出口处上侧壁面为wall-1、下侧壁面为wall-2、前壁面为wall-3、后壁面为wall-4,其距离出流道的距离以y表示。如图15b所示,节流阀下侧壁面速度最大。结合图6流场迹线,对比图15a和图15b发现,当上侧壁面速度增加,在阀芯底部存在一个漩涡,阀芯底部速度变小,加装防刺短节减少流体对壁面的冲蚀。

图15 楔形阀流道轴向距离不同壁面速度曲线

4 结论

本研究针对新型返排管汇进行了液固两相流分析,主要得出以下结论:

(1) 返排管汇中,固定阀和楔形阀均可以起到节流作用,当固定阀孔径为15 mm,楔形阀开度低于30%时,楔形阀处节流速度大于固定阀处流体速度;开度大于30%时,固定阀处的流体速度较大,且随开度增大,楔形阀节流面积增大,使流体速度减小,负压区也减小;

(2) 管汇中冲蚀区域主要集中在固定阀和楔形阀处,当节流阀开度低于30%时,冲蚀主要集中在楔形阀阀芯导流面上部,且导流面轴心处冲蚀最大;节流阀开度大于30%时,固定阀冲蚀率大于节流阀。固定阀冲蚀率较稳定,而楔形阀冲蚀率受开度影响较大;

(3) 在不同工况下,速度对关键阀件冲蚀影响最大,其次是质量流量,颗粒大小影响最小。并且流速和质量流量的增大均会使管汇的冲蚀速率增大,而颗粒大小的增大使固定阀处冲蚀率逐渐减小,楔形阀处冲蚀率也呈现先增大后减小趋势;

(4) 通过对楔形阀出口处管壁冲蚀定量分析,位于节流阀左侧壁面速度最大,在实际生产中,该位置经常受到流体冲蚀而失效,加装防刺短节能够有效降低流体流速,减缓壁面冲蚀。