一种电动履带耕整机的研制及试验

周春健,俞志轩,唐宁静,李一昕

(上海市农业机械研究所,上海市 201106)

0 引言

耕整作业是农业生产中重要的环节。目前的耕整作业主要以有人驾驶的耕整机作业为主,作业时驾驶人员需集中精力控制机具作业方向及时调整作业路径,作业环境较恶劣,劳动强度较大。同时采用内燃机动力的耕整机在设施内作业时排放污染物较多,容易造成环境污染,影响驾驶人员健康及农产品质量。国内高校对于电动旋耕机的研究以理论为主,田硕对新型整体式电动旋耕机结构设计及轻量化进行了研究[1];柴媛欣对电动微耕机动力系统的匹配进行了研究[2];李亮等设计了一种新型环保电动微型旋耕机[3]。目前,以电动微耕机为代表的新能源机具在农业机械领域得到持续关注与研究,本文根据设施内旋耕作业需求,设计一种电动履带耕整机以减少劳动作业强度,减少碳排放,提高设施内耕整作业质量,对于早日实现碳中和目标具有积极意义。

1 整机结构与工作原理

1.1 整机结构

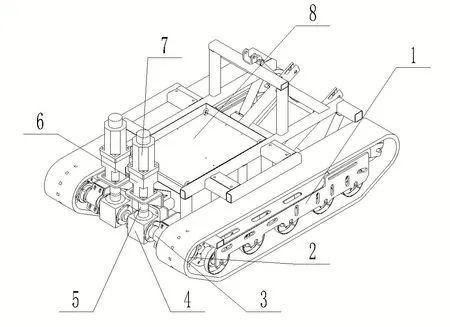

电动履带耕整机如图1所示,主要有罩壳、履带底盘、控制箱、动力电池、电动液压推杆、旋耕部件组成。控制箱安装于履带底盘的前端,动力电池安装于履带底盘的中间位置,旋耕部件通过三点悬挂与履带底盘相连接,旋耕部件的升降通过电动液压推杆完成。

图1 电动履带耕整机结构简图

1.2 工作原理

电动履带耕整机由电池提供底盘行走以及旋耕动力,通过远程计算机下达作业指令使耕整机自动寻找工作点位按照预先规划好的轨迹进行耕整作业或者采用手机遥控的方式控制耕整机进行自动耕整作业。耕整机作业时,根据不同作业要求,由电动液压推杆自动控制旋耕深度,旋耕电机控制旋耕速度,以满足不同作业需求。

电动履带耕整机主要技术参数如表1所示。

表1 主要技术参数

2 关键部件设计

2.1 行走底盘设计

行走底盘是耕整机行走的关键部件,选用履带底盘可以增大与土壤的接触面积减少对土壤的镇压,保证土壤的疏松性。行走底盘的结构如图2所示,主要有底盘车架、主动轮、驱动半桥、换向齿箱、联轴器、减速器、行走电机、行走电池组成。

图2 行走底盘部件

行走底盘由行走电池提供动力,由行走电机将动力传递至减速器,减速器通过联轴器将动力传递至换向齿箱,换向齿箱通过半桥驱动主动轮作业,左右电机分别控制左右主动轮。预估整机质量1000kg,行走电机的选型参数计算如下:

式中,µ为摩擦系数,取0.5;

m为整机质量,取1 000 kg;

g为重力加速度,取 9.8 m/s2;

2010年平安夜,对于江帆来说却是个不安的夜晚。那天,江帆回到家中,偌大的房子里空无一人,妻子的手机也处于关机状态。平时,妻子总是准备好香喷喷的饭菜等着他。妻子究竟去哪里了呢?他心急如焚。终于,在卧室的床头柜上,他发现了妻子吴霞的字条:“江帆:我爱上别人了。很抱歉!你别找我,忘了我吧!”江帆五雷轰顶,优秀如他,竟会遇上这等荒唐事?

η为电机效率,此处取0.8;

V为耕整机工作速度(km/h),取1.8。

经计算驱动电机为3.1 kW,由于田间情况较复杂,为保证耕整机作业性能,因此左右驱动电机选择额度功率为3 kW的无刷直流电机,电机额定电压48 V。为满足作业时间要求,行走电池选型赣锋锂电GFLF-51.2V-206Ah型磷酸铁锂电池。

2.2 旋耕部件设计

旋耕部件是耕整机作业的关键部件,设施内作业空间小,边角地多,以防出现漏耕,要求设计的旋耕机结构要紧凑;温室内的土壤水分含量高,旋耕困难,要求旋耕机的动力要稳定有力,旋耕作业效果良好。旋耕部件如图3所示,主要由旋耕部件机架、旋耕刀轴、侧边链箱、传动轴、旋耕联轴器、旋耕电机固定板、旋耕电机减速器、旋耕电机组成。

图3 旋耕部件

旋耕部件由动力电池提供电源,旋耕电机通过电机减速器、旋耕联轴器、传动轴将动力输送到侧边链箱,驱动旋耕刀轴转动,完成旋耕作业。

由《农业机械设计手册》可知,影响旋耕机功率的因素有很多,根据如下的经验公式:

式中,Kλ为旋耕比组(N/cm2),取5.58;

Vm为机组前进速度(m/s),取1;

B为耕幅(m),取1.2。

计算得,N=0.1×5.58×15×1×1.2≈10(kW)。

选用德玛克型号为DH180BLD15KW-96A-30S电机,功率为15.7 kW,额定电压96 V,额定转速3 000 rpm,实际使用效率为65%,作为旋耕电机满足旋耕工作需求。旋耕电机由动力电池供电,为满足耕整机连续作业时间,选择赣锋锂电96V-400Ah型磷酸铁锂电池。

3 控制系统设计

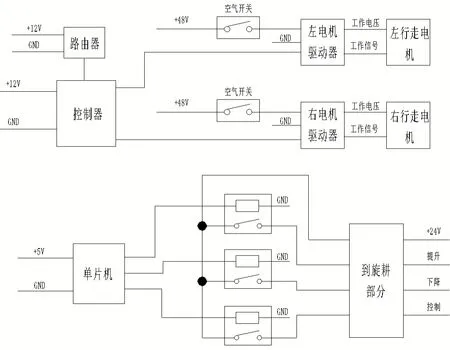

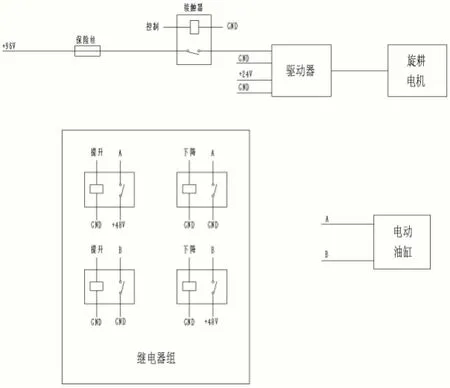

电动履带耕整机控制系统主要由路由器、控制器、左电机驱动器、右电机驱动器、单片机、继电器组、驱动器组成。耕整机行走部分接线如图4所示,旋耕部分接线图如图5所示。

图4 行走部分接线图

图5 旋耕部分接线图

电动履带耕整机自动作业时,由计算机或者手机将控制信号发至路由器,再由路由器将信号传递至控制器,启动旋耕电机;旋耕电机启动后,电动液压推杆伸长将旋耕部件下降至旋耕位置,旋耕部件到位后电液压杆停止伸长并保持位置;耕整机前进进行旋耕作业。耕整机右转弯时,控制器控制左行走电机转速较快,右行走电机转速较慢,进行右转,耕整机左转弯时则相反。田块耕完后,旋耕电机自动停止转动,而后电动液压推杆回缩至运输位置,然后进行转场,无人驾驶作业原理如图6所示。

图6 无人驾驶作业原理

4 耕整机田间试验

4.1 旋耕功率消耗测定

课题组选取百蒂凯蔬果种植专业合作社作为试验基地,2021年1月份进行了耕整机旋耕功率消耗试验,试验田块为青菜收割后的8 m单棚。由于旋耕机工作时动力电池只给旋耕电机供电,动力电池显示器显示的输出电流即为旋耕电机消耗电流,实时记录并计算旋耕消耗功率。田间试验如图7所示。

图7 旋耕功率消耗试验

试验结果如表2所示。旋耕电机消耗功率与耕整机前进速度和旋耕深度正相关,前进速度越快旋耕功率消耗越大,旋耕深度越深旋耕功率消耗越大,同时,试验验证了耕整机所选旋耕电机、动力电池符合设计要求。

表2 旋耕功率消耗

4.2 旋耕深度稳定性

根据GB/T 5668-2017旋耕机械的试验方法,对旋耕深度稳定性及合格率进行测试。设定耕整机前进速度1 m/s,旋耕深度15 cm,旋耕完成后,随机选取3个行程,用铁皮尺测定旋耕深度。测定时,沿机组前进方向每隔2 m测定一点,每个行程各测定5点,记录数据,计算平均值、稳定性系数。无人驾驶旋耕深度试验如图8所示。

图8 无人驾驶旋耕深度试验

根据试验方法将试验数据记入表3,从表3的数据得出旋耕深度均值15.4 cm,稳定性系数93.5%,符合旋耕作业标准。

表3 旋耕深度

5 结论

根据设施内旋耕作业要求,设计一种电动履带耕整机。通过左右电机驱动器控制耕整机作业速度,调整电动液压推杆长度控制旋耕机耕深,采用旋耕电机驱动器控制旋耕电机转速满足不同旋耕作业要求。试验结果表明在耕整机前进速度1 m/s,旋耕电机最大消耗功率11.8 kW,旋耕深度均值15.4 cm,稳定性系数93.5%,部件选型符合设计要求,旋耕作业质量合格。机具作业过程中,未发生土壤拥堵、菜茬缠绕旋耕刀轴现象,机具通过性能良好。