再生稻收获机的底盘设计

顾 伟,王占飞,顾 杰,章呈杰,陆利强,王 杰

(1.星光农机股份有限公司,浙江湖州 313017;2.苏州久富农业机械有限公司,江苏苏州 215200;3.湖州丰源农业装备制造有限公司,浙江湖州 313017)

0 引言

再生稻是通过特有栽培管理措施使割过的稻茬继续萌发生长成穗而再次收获的一种水稻种植模式。再生稻具有一种两收、省工省种、能充分利用光温资源、实现增粮增收且稻米品质好等优点,近年来在长江中下游适宜种植地区得到迅速推广。此外,种植再生稻可大幅降低生产投入,头季可超过一季稻的产量,可抵两季成本。因此,发展再生稻对适应当前国家供给侧结构性改革、提高我国粮食总产量、保障国家粮食安全,具有重要的意义。

为提高再生季产量,降低对稻茬的碾压,再生稻头季均依靠人工收获,随着种植面积的不断增大,劳动力短缺与生产规模过大的矛盾逐渐显现出来了。头季稻采用人工收割虽降低了对稻茬的碾压,但人工成本投入较大。再生水稻收获机能否适应头季收获,除作业性能应满足再生水稻易脱、草谷比小的特性外,底盘结构也非常重要,其主要指标除了直线碾压率要小于28%外,平均接地压力、最小离地间隙等都要符合大纲所提要求,同时还要考虑田头转向方式、道路通过性、坡地行走安全性等大纲没有涉及的丘陵山区适应性问题。同时,不同于单季稻,再生稻头季机械收割时地块湿软、晒田时间不足、土壤含水率较高,若为降低碾压仅减小履带宽度势必会造成沉陷量进一步加大,收获机行走、转弯困难,故需平衡履带宽度、轨距以及机具质量三者的关系,减小沉陷量保证机动性的同时达到低于20%的低碾压率。

然而,目前市场上符合大纲的再生水稻头季收获要求的机具非常缺乏,为尽快投放市场,大部分企业都选用了将传统履带式全喂入联合收割机按“宽割台配窄履带”方案进行改制,其40%~50%的直线碾压率虽可直接降至28%或以下,但因割台的大幅加宽而降低了道路通过性、丘陵山区行走安全性。所配的窄履带又增加了接地比压,不仅影响了水田通过性,还会因过深的碾压对品种为第二第三节位分糵的头季再生稻的二次萌芽造成过多伤害。

作者所在的研究团队于2019年开始关注再生水稻收获机的研发,并与华南农业大学合作研发了采用双滚筒脱粒、全液压驱动、差速转向、常规割台配窄履带方案的首台试验样机。经试验,其直线碾压率、作业性能、最小离地间隙、道路通过性均能满足再生水稻头季收获要求,但平均接地压力、田头转向碾压率、秸秆排放方式等效果并不令人满意。为此研发团队在该机的基础上又研发了新一轮采用纵轴流脱粒、全液压驱动、差速转向、常规割台配窄履带的再生水稻联合收割机,其效果见摘要所述技术指标。

1 总体思路

衡量再生水稻收获机能否适应或评价是否优秀,除尽可能低的直线碾压率、良好的水田通过性是我们首先需关注的重点外,作业质量、操控性、履带碾压深度、坡道行走安全性等指示也非常关键。2022年7月底由农业农村部组织的,在湖南省汨罗再生水稻收获机综合测评和技术研讨会上,有来自国内的5款样机参与了测评,除作者所在研究团队研发的采用双泵双马达驱动、差速转向的“常规割台配窄履带”技术路线样机外,主流机型均采用了“宽割台配窄履带”技术路线,测评结果显示:所有机型的作业性能都没有问题,但对比直线碾压率、接地比压、最小离地间隙等具体指标,除直线碾压率都满足小于28%外,最小离地间隙和转向掉头方式与传统全喂入联合收割机相比并没有实质变化,但道路及水田通过性却都有所下降。演示后院士、专家对各机型进行了点评,初步认可了两款机,其中就有作者研发团队研发的样机,当然,通过测评我们也发现样机还是有待进一步优化的空间,明确了产品不仅要符合再生稻收获所必须满足的基本技术特点,也要从再生水稻种植区自然条件的角度思考,在水田通过性、操控方便性、行走安全性等底盘设计上有所突破。

2 主要结构及工作原理

2.1 机型大小确定

再生水稻种植区主要在南方丘陵山区,相对田块较小,高低差大,1 334 m2以下占比较大,机型太大下不了地,且沿山道路较多,坡度大,路面窄,机型太宽通过性差。当然,机型也不能太小,机型太小功效低,喂入量小,且结构还受尺寸限制,大中型机好的结构无安装空间等影响适应性和作业质量。故机型大小的选择应根据当地地理条件、用户习惯与需求来考虑。本研究团队按调研结果,选择了以喂入量4.0 kg/s,工作幅宽2 100 mm为本轮样机。

2.2 直线碾压率确定

按大纲要求再生水稻收获机的直线碾压率应不大于28%,也就是选用的2条履带宽度与割幅的比值要不大于28%。因上面已经确定了工作幅宽为2 100 m,则履带宽度也基本确定了应小于310 mm。综合各种因素,本轮样机选履带宽为280 mm,则直线碾压率26.7%,满足大纲要求。

2.3 履带接地长度确定

履带主要由橡胶履带、驱动轮、负重轮、张紧轮、张紧装置以及支撑结构等组成。履带齿均匀分布在履带表面,履带齿能够使履带产生更大的附着力,使其在恶劣的土壤环境下拥有更好的行走能力;驱动轮处于履带结构一侧顶点,与液压行走马达通过螺栓固定连接,与橡胶履带啮合,驱动轮用于传递驱动力矩或制动力矩;负重轮位于履带结构的底部,负重轮支撑将橡胶履带紧压在下方,能增大与土壤接触面积,增强履带附着力;张紧轮位于履带结构另一侧顶点,可用来调节履带张紧力大小,避免履带脱轨的发生。履带宽度确定后,接下来就得考虑平均接地比压了,按计算公式,决定接地比压的主要参数是质量和接地面积。通常传统工作幅宽2 000~2 300 mm的全喂入联合收割机质量普遍在3 000~3 600 kg之间,考虑到采用轻量化处理后产品质量可减少至2 800~3 400 kg。现以本轮样机质量为2 800 kg计算,280 mm宽履带对应大纲要求平均接地比压小于30 kPa的接地面积应不少于0.933 m2,即履带接地长度应在1.67 m及以上。

2.4 驱动方式确定

相比于常规水稻,再生稻头季机械收割时地块湿软,土壤含水率较高,淤泥严重,为解决履带式再生稻收获机水田打滑现象的发生,可通过两种方案解决:一是通过增大履带接地面积或充气轮胎降低胎压等方式提高附着性能,本文须保证较低的碾压率,增大履带接地面积势必增大碾压损失率;二是通过调整液压系统配置方式,如适当降低系统压力,减少马达排量与合理分配前、后轮驱动力等措施实现,要彻底解决履带打滑、提升牵引性能,必须采用防滑系统,考虑到成本及防滑效果,提出以下几种解决防滑系统的方案。

2.4.1采用串并联回路。普通全液压收获机的驱动系统大多采用单泵双马达并联回路系统,这种方式优点在于可有效发挥两侧液压马达的驱动力,其缺点在于当其中某一侧驱动轮出现打滑时,系统流量会全部流向打滑侧的马达,致使另一侧驱动轮丧失驱动力。针对上述问题,可将行走液压系统改进为串并联驱动系统。正常情况下控制阀两驱动马达并联,一旦轮边传感器检测到某个马达出现打滑,则控制阀得电,换至右位工作,使得液压回路切换为串联回路,两侧液压马达可以根据自身的负载进行匹配,保障系统不会出现打滑状态。

2.4.2采用分流集流阀。将行走泵提供的高压油通过分流集流阀的重新分流再进入前、后行走马达,当其中某一驱动轮滑转时,通过分流阀的强制节流避免液压油全部流入滑转轮马达,保证2个驱动马达都有流量输入和扭矩输出。如果采用电比例分流集流阀,通过马达传感器的反馈和电控技术,使分流阀进行更精细分流,能取得更好的防滑效果。

2.4.3采用单泵双马达电液比例控制驱动系统。在单泵双马达并联的系统基础上,对于行走泵,两侧液压马达采用电比例控制方式,并且给驱动马达配备传感反馈和控制器装置。当一侧履带出现滑转或有滑转趋势时,通过马达传感器的反馈,控制器的输出信号适时调节前、后马达的排量,使得液压系统重新分配驱动力,保障两侧驱动轮的驱动力都小于其附着力,避免出现滑转而丧失驱动性能。

2.4.4采用双泵双马达驱动系统。直接采用双泵双马达液压回路,使得两侧驱动轮都有独立的液压驱动回路,并将电比例控制泵、马达的技术与传感技术相结合。当某一驱动轮出现打滑时,通过传感器的反馈,系统会调节其马达的排量来适应工况的变化,使得液压系统输出的驱动力小于其附着力,保证驱动轮不会出现滑转,避免了单侧履带打滑时造成另一侧履带驱动能力丧失现象的发生。

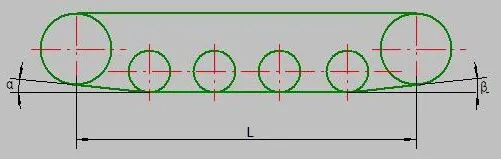

基于田间实际作业情况及转向设计要求,为解决履带式再生稻收获机田间泥泞路面打滑严重、转向困难的问题,液压驱动系统需保证结构布置合理,恶劣环境下拥有良好的稳定性,因此,本文采用双泵双马达液压驱动系统,两侧驱动轮拥有独立的液压驱动回路,使履带驱动力与田间附着力相匹配,确保驱动轮始终保持有驱动性,使再生稻收获机水田机动性得到进一步保证。目前市场上履带式全喂入机的驱动方式基本采用“HST+机械变速箱”的组合结构,该结构因驱动轮与第一个支重轮外包连线与地面的夹角α均在40°以上,见图1。接地长度是按第一个支重轮中心垂线至履带张紧轮中心的距离计算的,即1.67 m接地长度所对应的履带节数至少需53节。再说,该结构在田头转向时因采用的是单边制动方式,即被制动的1.67 m履带所产生的旋转滑动碾压比直线行走的滚动碾压将对稻茬产生更为严重的损伤,这对再生水稻收获机来说显然是不合适的。为解决这一难题,本项目样机将不采用“HST+机械变速箱”的驱动方式而选用具有左右履带可差速运转甚至反转功能的“双泵双马达静液压驱动”,即将部分滑动碾压转化成滚动碾压。该结构除转向方式不同外,还有一点不同是,相同履带接地长度所对应的履带节数更少,见图2。由于该结构的驱动轮与第一个支重轮外包连线与地面的夹角α和履带张紧轮与最后一个支重轮外包连线与地面的夹角β的设计均小于10°,即履带接地长度可按GB/T 30965-2014《土方机械 履带式机器平均接地比压的确定》3.3条款按驱动轮中心垂线至履带张紧轮中心垂线的距离来计算(最近报批的GB/T 20790-202X《半喂入联合收割机 技术条件》8.3.1 平均接地压力已按此标准修改)。也就是说,采用该结构后相同节数履带的接地长度将比采用“HST+机械变速箱”驱动结构长约10%以上。本轮样机采用280 mm宽、51节履带,驱动轮离地仰角6.7°,张紧轮离地仰角8.8°,实际接地长度1 750 mm,接地比压28.02 kPa。

图1

图2

3 履带轨距的确定

确定了驱动方式和履带接地长度后,就需要确定履带轨距了,因轨距大小与接地长度之间是有比例关系的,接地长度越长,轨距也需相应越宽,不然会增加产品的转向阻力的。关注了目前市场上履带机型两者的比例普遍在1.4∶1左右,即1 750 mm的接地长度轨距应选择1 250 mm及以上的轨距,若轨距增加则转向阻力减小,履带转弯时产生的滑动碾压也相对减少,但考虑到样机是在丘陵山区使用,即也不能太宽,需考虑道路通过性等诸多因素,决定样机的轨距为1 300 mm,即轨距与履带接地长实际之比为1.346∶1。

4 有利于智能化升级

由于采用了双泵双马达的静液压驱动,操控也由传统机的手柄操控升级为方向盘操控,方向盘720°转向行程及转向后自动回位等功能,更有利于产品无人驾驶功能的升级。

5 作业路径规划

为尽可能降低碾压损失率,本文设计低损失收获方法。作业时采用顺时针环形收获方法,逐行进行再生稻收获作业,并保证每次收获作业左侧窄履带行走于前次履带压痕位置,搭配此低损收获方法,综合碾压损失率大幅降低,由传统的收2次产生4条履带压痕减少为收2次产生3条压痕,碾压损失率降低为13%;秸秆等经粉碎后在杂余导向板的导向作用下排入右侧履带压痕内,不会覆盖在割茬上方。

6 结论

从以上分析可以得出,本研究团队推出的新型再生稻收获机底盘采用了以下相关技术,见图3。

图3

高地隙、差速转向、方向盘操控的双泵双马达的静液压驱动,即“全液压驱动+常规割幅+窄履带”的技术路线方案。

考虑到水田适应性,采用大直径驱动轮和大直径履带张紧轮,以使履带前后仰角均小于10°,从而增加履带接地长度且降低平均接地比压。

考虑到道路通过性、坡道安全性及尽可能小的转向阻力,履带轨距为1 300 mm,其轨距与接地长度之比小于传统机型普遍采用的1.4∶1。

对应工作幅宽2 100 mm、机重2 800 kg的产品,履带选280 mm宽、51节,则直线碾压率26.7%,接地比压28.02 kPa,均优于大纲要求。