SiCp/Al 复合材料在常规与超声振动辅助条件的切削过程和表面形成的有限元分析*

马国红 张加力 闫 帆 施訸曦 刘 莉

(①太原科技大学机械工程学院,山西 太原 030024;②山西黄河呼延建设工程有限公司,山西 太原 030023)

铝基碳化硅复合材料(SiCp/Al)是一种金属复合材料(MMCs),通过添加碳化硅颗粒而形成颗粒增强金属基复合材料[1](PRMMCs)具有较高强度、刚度和耐磨性等优异材料性能,在航空航天和汽车工业有广泛的应用[2-3]。然而,由于增强颗粒的存在,高速切削会对刀具产生高频冲击,导致刀具磨损,增大加工难度,降低加工质量[4-6],因此采用超声振动辅助切削[7](UVAC)。超声振动切削的脉冲增强效应和高频振动诱导的间歇切削可以改善工件的表面质量和亚表面微观结构。

为了减少SiCp/Al 复合材料对加工表面的损伤,Jiang X 等[8]分析了SiCp/Al 在UVAC 中切削力的变化状态,发现用高频振动刀具切削SiCp/Al 可以降低切削力,有效抑制了SiC 颗粒的损伤,减少了工件的表面损伤,提高了表面粗糙度。为了分析材料的去除特性,以便更好地利用UVAC 技术来提高MMC 的加工性能,SiCp/Al 的切削机理和去除特性有待进一步研究。Lu S 等[9]使用有限元方法模拟了SiCp/Al 复合材料的常规切削过程(CC)。Yu W 等[10]发现切削深度(DOC)是影响SiCp/Al 复合材料表面/亚表面质量的重要参数。工件的表面粗糙度、峰谷值随 DOC 增大而增加。因此,UVAC技术的准间歇切削特性可以降低切削力,减少刀具磨损,提高工件表面质量,节省加工成本。对于MMCs 加工来说,这是一种非常有效的加工方法。

通过有限元仿真比较了SiCp/Al 复合材料在CC和UAVC 环境下的切削性能和去除特性。通过SiC本构、Al 基体本构和Cohesive 本构参数,建立了SiCp/Al 二维切削模型。比较了切削机理、表面/亚表面损伤特性,揭示超声辅助切削相对于常规切削的优越性。

1 SiCp/Al 本构方程参数的确立

1.1 Al 基体的材料特性及本构模型

采用Al7075-T6 作为Al 基体,其物理性能及本构参数见表1。其本构模型采用Johnson-Cook(J-C)塑性模型。

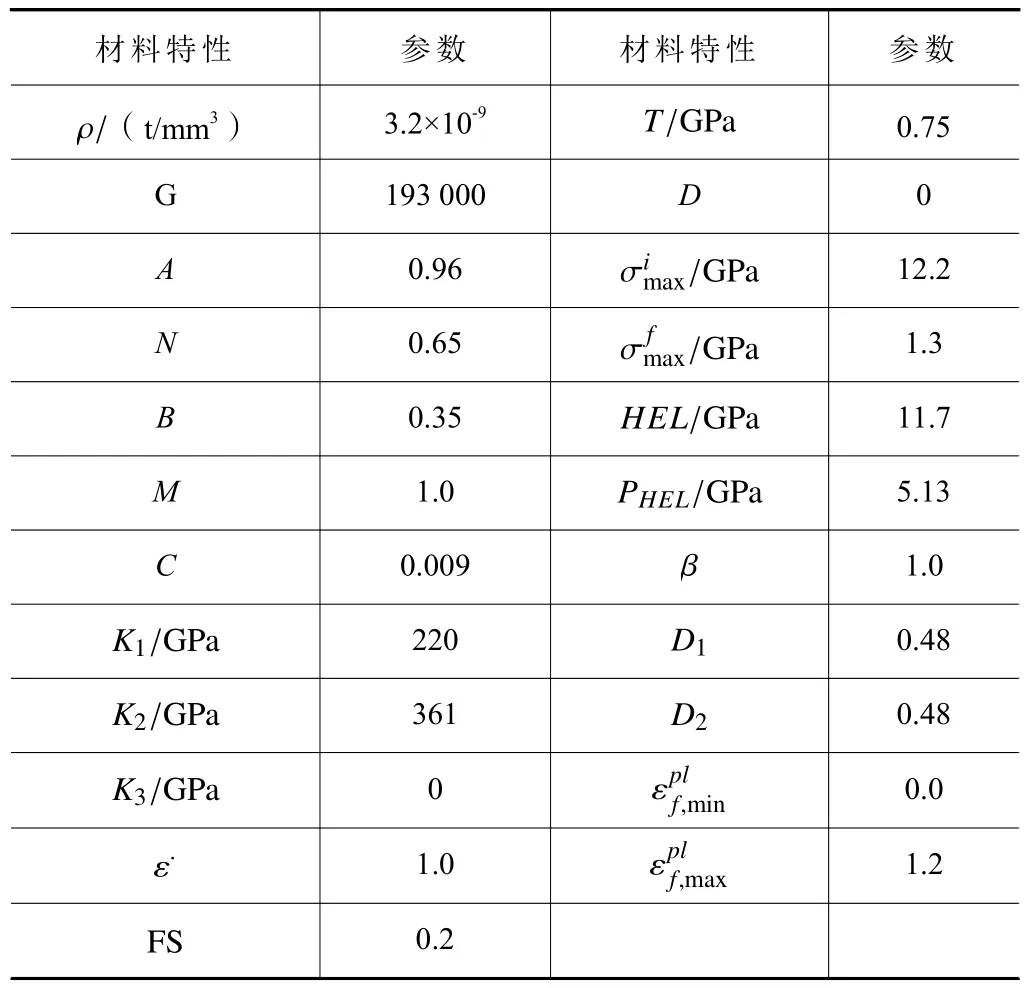

表1 Al 的物理性质及J-C 本构参数

J-C 本构模型可表示为

式中:A为初始屈服应力;B为应力硬化常数;n为应力硬化指数;C为应变率常数;m为软化指数;σeq为等效应力;εeq为等效应变;为无量纲化等效塑性应变率,,为参考应变率;为实验中的应变率;T*为无量纲化温度。式(1)右边三项分别代表等效塑性应变、应变率和温度对流动应力的影响。

在J-C 断裂准则中,有效断裂变 εf可写为如下形式:

式中:D1~D5为材料常数,σ*为应力三轴度。损伤参数D是一个积累量,当损伤参数D达到1 时,材料发生断裂,网格单元删除。

1.2 SiC 颗粒的材料特性及JH-2 本构模型

SiC 颗粒为脆性材料,其本构模型采用改进型的JH-2 模型,SiC 颗粒的物理性能及JH-2 本构参数见表2。

表2 SiC 的物理性质及JH-2 本构参数

其中定义的归一化强度模型为

当材料未发生损伤D=0时,归一化等效应力可以表示为

当材料完全破碎D=1时,归一化等效应力为

由裂纹导致的损伤累积:

通过调用Abaqus 提供的内置子程序来模拟SiC颗粒材料的特性。

1.3 Cohesive 内聚力本构模型参数

内聚力模型通过法向牵引和法向应变的弹性定义来描述SiCp/Al 界面相。Cohesive 内聚模型本构参数见表3。

表3 Cohesive 内聚模型本构参数

在局部方向上耦合应力-应变线弹性行为表示为

其中标准牵引应力矢量t由tn、ts和tt三个分量组成,分别表示法线方向和两个剪切方向。Enn、Ess和Ett分别代表法向模量和切向模量。

Cohesive 内聚单元具有独特的损伤模型。内聚单元损伤分为损伤起始和损伤演化两部分。

损伤起始是指材料在应力和/或应变满足指定的损伤起始准则时,损伤过程开始。采用二次应力准则(QUADS),二次应力准则公式如下:

损伤演化是指材料损伤开始后刚性下降速率,标量损伤系数D表示材料中的整体损伤,它最初的值为0。如果对损伤演化进行建模,则在损伤开始后的进一步加载时,D从0 单调演化到1。牵引分离模型的应力分量根据:

式中:tn、ts和tt分别表示法线方向和两个剪切方向原位移下的牵引力。

2 有限元模型建立

SiCp/Al 结构网格和SiC 颗粒分布及刀具如图1所示,网格单元尺寸为1 μm,工件的几何模型尺寸为0.3 mm×0.1 mm。

图1 有限元模型分布

SiCp/Al 复合材料的Al 基体类型为Al7050-T6,SiC 颗粒体积分数为45%,SiC 颗粒的大小和位置随机分布,SiC 颗粒等效为直径为9~15 μm 的球形颗粒,SiC 颗粒本构采用JH-2。Al 基体和SiC 颗粒的单元类型为三节点线性平面应变三角形单元(CPE3),内聚力单元的类型是COH2D4。刀具材料为PCD,采用解析刚度几何模型,前角为5°,后角为7°,刀尖圆角半径为1.7 μm,单元类型为四结点双线性平面应变四边形单元(CPE4R)。切削深度为120 μm,进给速度为1 000 mm/s。

设置刀具表面与工件切削区域表面的切向行为摩擦公式为“罚”,摩擦系数为0.25。模型底部与两侧部分区域设置为完全固定。刀具沿Y轴方向做周期性振动,沿X轴负方向切削进给。

3 结果与讨论

3.1 切削过程分析

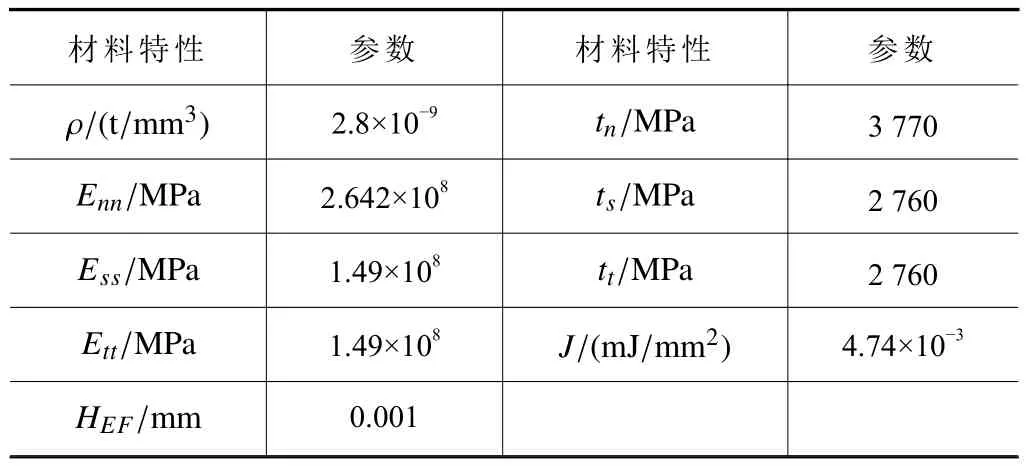

SiCp/Al 复合材料的超声振动辅助切削模拟过程如图2 所示,分析了沿X轴负方向长度为120 μm的切削过程。如图2a 所示,当刀具与工件接触,在Al 基体上产生应力集中,由于SiC 颗粒的存在阻碍了应力传递,因此阻挡应力集中在圆形颗粒的边缘顶处Ⅰ。如图2b 所示,Al 基体在与刀具进给下发生塑性变形,应力增加并沿着Al 基体传播。SiC 颗粒由于刀具进给颗粒切断,部分颗粒由于挤压产生崩裂Ⅱ。

图2 超声振动辅助切削模拟过程

随着刀具的继续进给,如图2c 所示,Al 基体继续产生塑性变形并撕裂成切屑,SiC 颗粒增强相达到破坏准则并破裂,SiC 颗粒被压碎消除Ⅲ。如图2d 所示,SiC 颗粒被完全压碎去除并在加工工件表面形成凹坑Ⅳ。

随着刀具的继续进给,如图2e 所示,第一个SiC 颗粒已经完全与Al 基体分离,刀具振动挤压工件使得未与刀具接触的SiC 颗粒与Al 基体脱粘Ⅴ。如图2f 所示,刀具切削SiC 颗粒上部,SiC 颗粒上部被切除形成切屑并脱落Ⅵ,未与刀具接触的SiC颗粒由于挤压作用颗粒产生崩碎去除Ⅶ。

刀具继续进给,如图2g 所示,刀具振动挤压工件使得部分Al 基体被完全切除脱离工件Ⅷ。与Al 基体脱粘的SiC 颗粒被整个挤出脱离工件Ⅸ。如图2h 所示,刀具从SiC 颗粒中间切削颗粒产生切屑脱落Ⅹ。

如图2i 所示,刀具高速振动挤压工件使得SiC颗粒被完全压碎,与上述相似在工件表面形成凹坑Ⅺ,由于刀具的进给切削使得SiC 颗粒被完全挤压脱落Ⅻ。如图2j 所示,SiC 颗粒被刀具先切削形成切屑后又因刀具的振动使得整个SiC 颗粒被挤压崩碎Ⅹ Ⅲ,在刀具进给过程中所产生的Al 基体脱落以及SiC 颗粒切屑脱落Ⅹ Ⅳ。

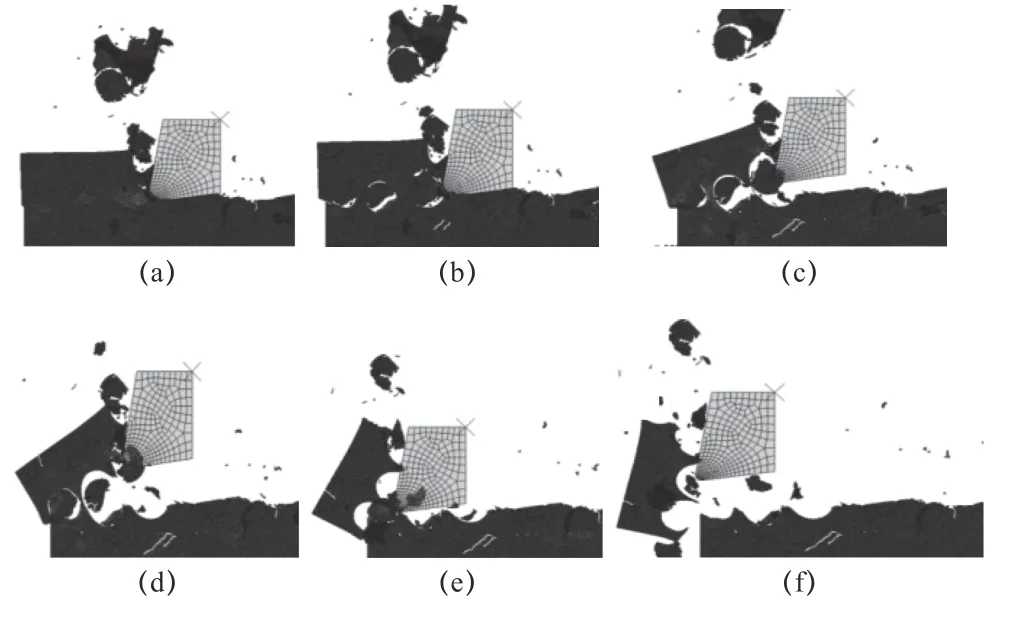

SiCp/Al 复合材料的常规切削模拟过程如图3所示,分析了沿X轴负方向长度为120 μm 的切削过程。如图3a 所示,当刀具接触工件时SiC 颗粒边缘处产生明显应力Ⅰ,将会导致后续SiC 颗粒脱键和Al 基体产生裂纹,Al 基体由于刀具的进给产生塑性形变Ⅱ。如图3b 所示,刀具切削SiC 颗粒使得SiC 颗粒去除Ⅲ,由于刀具挤压Al 体使得SiC 颗粒发生脱粘与崩碎Ⅳ Ⅴ。相比超声振动辅助切削,常规切削的脱粘现象更加明显。如图3c 所示,刀具切削SiC 颗粒时,刀具的切削轨迹高于SiC 颗粒的中心线的位置导致SiC 颗粒与Al 基体分离,在工件表面留下裂纹与凹坑Ⅵ。由于刀具的进给挤压使得SiC 颗粒完全脱粘并去除Ⅶ。如图3d所示,随着切削长度逐渐增加,Al 基体变形并撕裂成切屑Ⅷ,由于SiC 颗粒和周围的Al 基体撕裂,颗粒之间的相互作用发生碰撞,SiC 颗粒发生破碎并被去除Ⅸ。

图3 常规切削模拟过程

如图3e 所示,刀具切削SiC 颗粒使得颗粒破碎并产生切屑Ⅹ,在工件表面形成裂纹。如图3f 所示,随着刀具的推进,Al 基体被刀具挤压产生应力和变形,被推到颗粒的上部。刀具与SiC 颗粒接触出现裂纹,随着裂纹扩展,拉应力在颗粒中心产生,在Al 基体和SiC 颗粒的共同作用下,颗粒裂纹扩展的边缘受到较大的压应力,随着刀具的进一步推进,SiC 颗粒在应力作用下脆性断裂Ⅺ,颗粒的上半部分被切割和去除,下半部分仍保持在Al基体中。SiC 颗粒由于Al 基体挤压发生崩碎Ⅻ。

3.2 表面形貌分析

常规切削条件下切削完成后的表面形貌过程如图4 所示,可以发现表面有多处坑洼,缺陷主要由SiC 颗粒的脱黏以及大块Al 基体的撕裂脱离所形成。位于SiC 颗粒1 正下方的SiC 颗粒完全破碎,造成了工件的内部缺陷。由于SiC 颗粒1 与Al 基体的脱黏,在切削表面上留下了较大的凹坑。在工件底部,有两颗SiC 颗粒与Al 基部分脱黏且发生破碎。大块的Al 基体因撕裂脱离工件,从而造成了很大的表面缺陷。

图4 常规切削条件下工件被刀具切削形貌

超声振动辅助切削条件下切削过程的表面形貌如图5 所示,可以发现表面较为平整,缺陷主要由SiC 颗粒与Al 基体的脱黏形成。切削路径下方,有三颗SiC 颗粒发生了破碎,造成了工件的内部缺陷,这是由于刀具在切削过程中伴有向下的挤压。在工件底部,有两颗SiC 颗粒与Al 基体部分脱黏,但未发生破碎。根据工件表面同一位置的表面缺陷变化,如图6 所示,可以发现三颗SiC 颗粒与Al 基体脱黏后及时脱离了工件表面,大块Al 基体在部分撕裂后,被切断带离了工件表面,没有对工件表面造成较大的撕裂破坏,因此SiC 颗粒脱黏后形成的凹坑为工件尾端的主要缺陷。

图5 超声振动辅助切削条件表面缺陷变化过程

图6 超声振动辅助切削条件下工件尾部切削过程

综上所述,超声振动辅助切削条件下的切削表面更优异,表面质量更好。

3.3 亚表面损伤分析

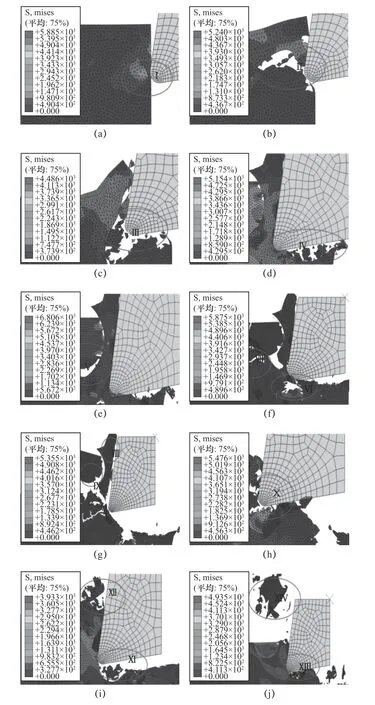

在切削SiCp/Al 复合材料时,刀具进给过程中SiC 颗粒与Al 基体相互作用会导致不同形式的亚表面损伤,通过有限元分析观察到亚表面损伤形式主要包括颗粒断裂、颗粒脱粘和基体开裂。图7 所示为采用有限元模拟分析对超声振动辅助切削和常规切削SiCp/Al 复合材料亚表面损伤比较,虚线为机加工表面。

图7 材料亚表面形貌

由图7a 可知,超声振动辅助切削下会产生不同程度的颗粒断裂,这些颗粒的脆性断裂会导致严重的亚表面损伤。①②两处为刀具与颗粒直接接触引起的颗粒断裂,刀具将颗粒的上部切除,其余部分在应力的作用下破碎,在基体中形成破碎颗粒,同时在剪切应力的作用下颗粒周围会产生细小裂纹。③处出现裂纹,④处出现较大裂纹并形成部分空腔,虽然这两处颗粒未与刀具直接接触,但应力梯度和剪切应力导致了颗粒断裂,空腔是由于颗粒部分断裂而形成的,此外还可以观察到部分颗粒也有细小裂纹产生。⑤⑥两处颗粒出现与基体脱粘现象,虽然此处颗粒未与刀具直接接触,但在其余颗粒的挤压以及外力的作用下而产生脱粘现象。

同样地,图7b 所示的常规切削下也会产生颗粒断裂、颗粒脱粘等亚表面损伤。①②处为刀具与颗粒直接接触引起的颗粒断裂,在应力的作用下颗粒断裂处产生较大裂纹与空腔。③处由于颗粒与基体挤压的相互作用产生应力引起的颗粒断裂与空腔。④⑤处观察到颗粒出现不同程度颗粒脱粘并伴随轻微裂纹,导致颗粒与基体之间形成间隙。⑥处可以观察到大量颗粒破碎和颗粒断裂以及裂纹产生。

通过对比分析观察到超声振动辅助切削后的亚表面损伤相比于常规切削,颗粒断裂、破碎、脱粘的程度较小,工件的亚表面损伤程度显著降低。

4 结语

通过有限元分析研究了超声振动辅助切削SiCp/Al 复合材料的切削过程。采用常规切削与超声振动辅助切削两种切削方式进行了对比分析,可以得出以下结论。

(1)与常规切削相比,超声振动辅助切削中SiC 颗粒的断裂损伤不显著,且由于刀具的超声振动挤压,切削过程中Al 基体的撕裂程度与SiC 颗粒破碎程度更加明显,颗粒崩碎现象较少。

(2)与常规切削相比,超声振动辅助切削中,Al 基体的撕裂与SiC 颗粒脱粘所产生的凹坑在后续刀具超声振动加工过程中得到弥补,使得超声振动辅助切削后的工件表面形貌更加平整且表面质量更高。

(3)与常规切削相比,超声振动辅助切削下亚表面损伤更低。超声振动辅助切削亚表面损伤主要由细小裂纹、少量颗粒断裂与脱粘现象组成,然而,常规切削下亚表面显示出大量的空腔与裂纹,颗粒断裂与脱粘现象也更加明显。