组合式钢模台车在长距离隧道施工中的应用

孙柏坤

( 中国葛洲坝集团路桥工程有限公司,湖北 宜昌 443002 )

0 引言

水利水电工程等基础设施建设领域经常会涉及大量的隧道工程。在隧洞衬砌施工中采用钢模台车技术具有以下优点:施工机械化程度高,施工速度快;钢模台车整体设计大幅提高了模板的刚度和强度,提高施工安全性;台车液压支撑作业速度快,立模效率高,操作简单[1],有效提高衬砌施工质量,节约施工成本,提高经济效益。

钢模台车的选型与隧道断面型式、尺寸、隧洞轴线等多种因素有关,根据钢模台车运行方式分为整体式、拼装式和分离式3 种[2]。常见的分离式钢模台车为上下分离式或左右分离式结构,大多应用在洞径断面大、洞型尺寸变化的隧洞施工中,而纵向分离式的钢模台车应用较少。国内一些专家学者开展了纵向分离式钢模台车方面的研究,如吴卫东[3]研究了分离式台车在隧洞曲线段混凝土衬砌施工,也仅限于将直线标准12 m 长度的钢模台车分离成7 m 和5 m 两节;徐高山[4]针对分离式钢模台车的设计进行了详细阐述。在长距离曲线隧道衬砌施工中采用纵向单元组合式钢模台车的应用较少。

本文在现有研究的基础上,结合隧洞工作面划分、开挖贯通时间不一、洞轴线和曲线段分布特点,将分离式钢模台车设计优化成单元组合型式,每个单元长度为4 m,可以根据实际组合成不同长度的钢模台车进行衬砌施工,确保工程整体竣工时间满足工期要求。

1 工程概况

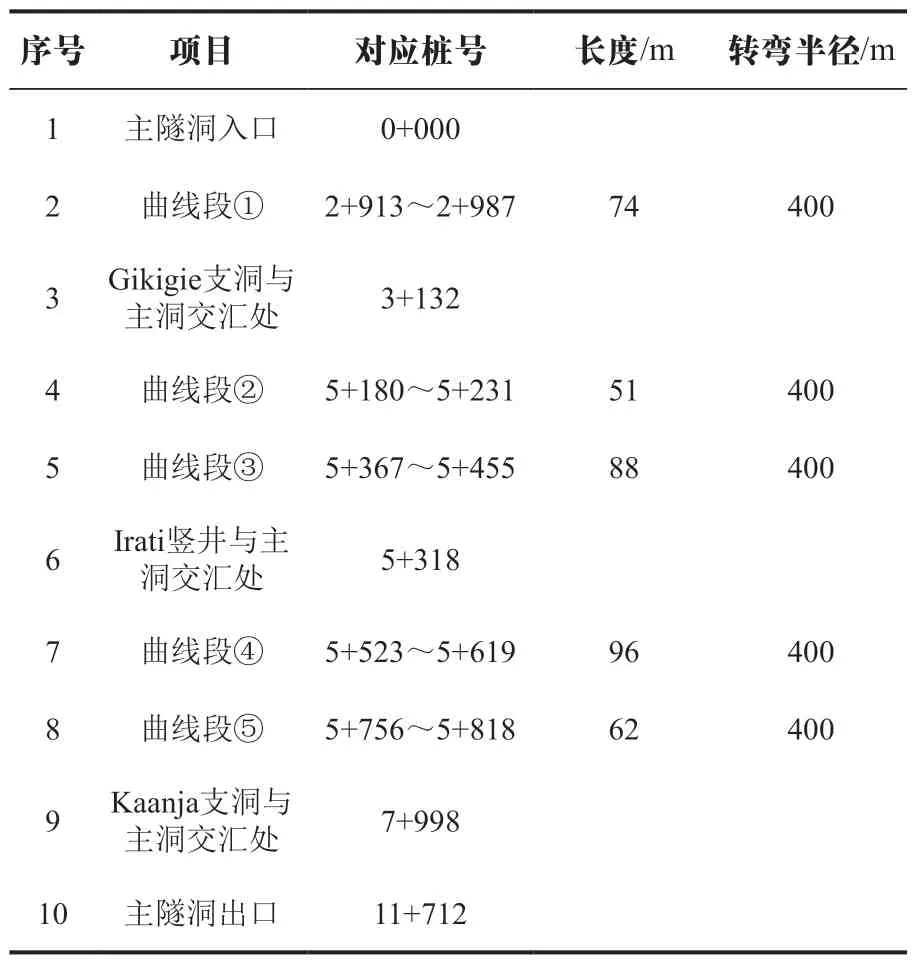

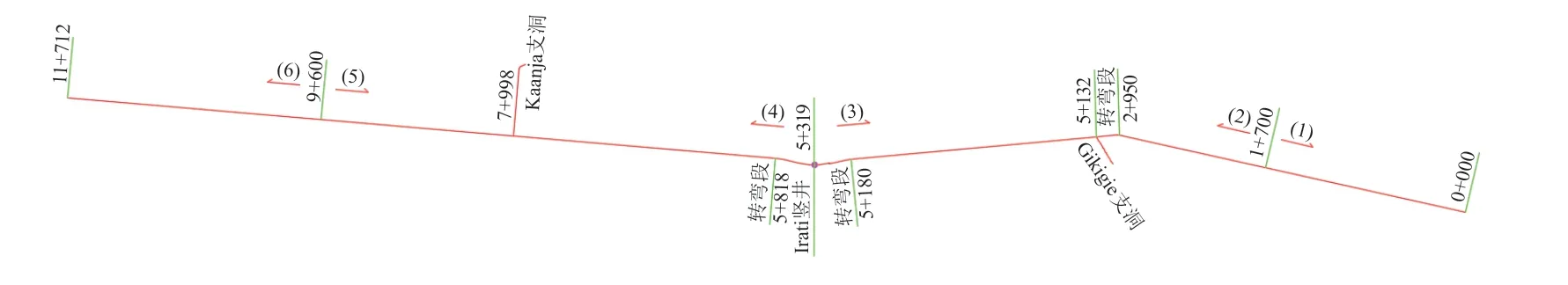

某水利水电项目隧洞工程(以下简称“该隧洞项目”)包括1 条11.712 km 长的主隧洞和2 条支洞,其中,Gikigie 引水支洞长269 m,Kaanja 施工支洞长617 m,在主隧洞正上方桩号5+319 处设一座直径12 m、深50 m 的Irati竖井,通过隧洞将沿线河流的水引至出水口一座大坝内,用于发电、灌溉、蓄水、防洪等多种用途综合利用。主隧洞沿线共有5 处曲线段,曲线段转弯半径均为400 m,支洞、竖井及曲线段长度、桩号等信息见表1 所列。隧道衬砌断面为马蹄形,衬砌形式采用250 mm 厚的钢筋混凝土结构,衬砌后直径为3 m。

表1 隧洞基本信息一览表

2 组合式钢模台车设计

该隧洞项目钢模台车设计采用组合式钢模台车,每个单元模块标准长度为4 m,纵向可以组合成8 m、16 m、24 m 和32 m 等不同长度的钢模台车,结合该隧洞项目特点,实际采用的钢模台车长度分别为4 m、16 m、24 m 和32 m。其中,4 m 长的钢模台车仅用于曲线段隧洞衬砌,其他长度的钢模台车则用于不同工作面直线段隧洞的衬砌。台车结构组成主要包括模板系统、门架支撑系统、轨道行走系统和液压顶升系统四大部分,台车横断面与纵断面如图1 ~图2 所示。针对普通钢模台车在各类隧道工程中的应用已经比较广泛,设计资料较完整,并取得了良好的技术效果和经济效益,本文不再赘述,只针对其使用过程中的特殊要求进行说明。

注:图中尺寸数据单位为mm。图1 钢模台车设计横断面图

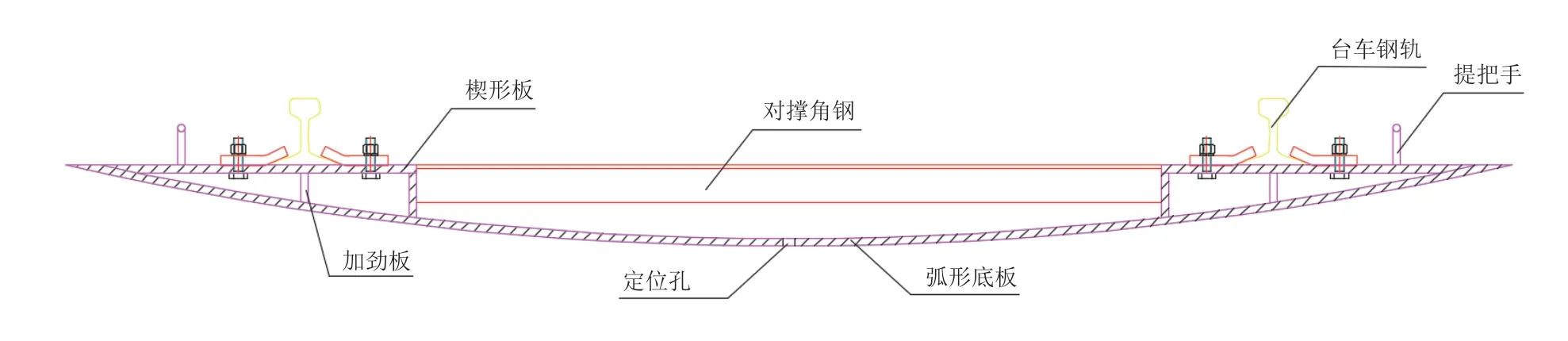

该隧洞项目钢模台车行走轨道采用自主研发设计的一种专用行走轨道基础[5],包括弧形底板、支撑平台和对拉支撑。弧形底板与仰拱面弧度一致,两侧支撑平台作为台车轨道安装工作面,两平台之间及底部设计有对撑角钢和加劲板,以提高轨道基础整体强度和刚度,钢模台车专用行走轨道模板如图3 所示。台车行走钢轨布置在支撑平台上,行走时收缩模板伸出行走轮上部的液压千斤顶,将整个台车门架顶起,通过机械牵引方式向前行走。

图3 钢模台车专用行走轨道模板示意图

台车单元模块之间采用螺栓方式进行连接,螺栓安装前先清洁和检查连接面,然后涂抹适量的润滑油或防锈剂,以减少摩擦力和防止腐蚀;螺栓紧固采用扭力扳手按照设计规定的扭矩进行操作,以确保螺栓连接的紧固性,保证钢模台车的纵向整体刚度。台车在浇筑时通过液压螺旋丝杆进行临时内撑,避免模板变形,台车就位后通过液压千斤顶进行顶升和下降。

3 流水衬砌施工工艺

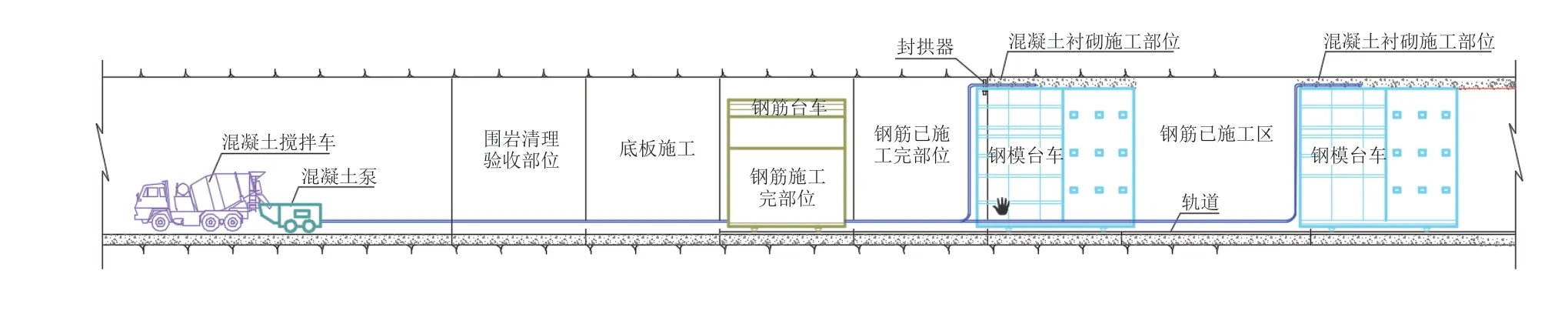

仰拱混凝土应超前边顶拱施工,根据台车单元模块组合形式,在已浇筑的仰拱混凝土基础上铺设钢模台车专用行走轨道作为台车移动通道。现场各工作面均采用双钢模台车,即2 台相同长度的钢模台车进行流水循环作业,其中,第一台钢模台车作业领先第二台钢模台车作业1 ~2 个循环。在第一台钢模台车浇筑施工完毕后,利用该仓混凝土等待龄期至脱模强度的时间,进行第二台钢模台车仓位混凝土施工,第二台钢模台车作业完成后,可以重新开始第一台钢模台车作业施工,实现流水循环作业,混凝土衬砌流水作业工艺流程如图4 所示。在流水作业中,钢筋绑扎、焊接和止水安装等超前进行,不占用台车使用时间。混凝土由拌和站生产,平板车运输,混凝土泵泵送入仓。钢筋、小型模板等均在加工厂制作,采用平板运输车运送至各施工作业面。

图4 混凝土衬砌流水作业工艺流程

4 现场实施方案

4.1 钢模台车施工效率

根据钢模台车单元模块标准长度、组合数量和流水作业方式,结合该隧洞项目实际,钢模台车可以组合成4 m、16 m、24 m 和32 m 四种不同长度使用,分别为1 个单元、4 个单元、6 个单元和8 个单元的组合,每个单元之间采用螺栓连接,各工作面钢模台车配置数量均为2 台。每个台车施工工序主要包括台车就位、混凝土浇筑、等待混凝土龄期、台车脱模就位及下一循环备仓等5 道工序。

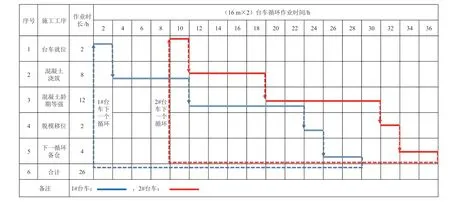

根据现场统计,2 台16 m 长钢模台车采用流水作业形式完成一次循环仅需36 h,流水循环作业方式如图5 所示,即:36 h 内即可完成32 m 长混凝土衬砌施工。相比之下,24 m 和32 m 长钢模台车流水作业,仅混凝土浇筑工序耗时会同比例增加,而其他工序耗时增加较少。经统计,2 台24 m 和2 台32 m 长钢模台车完成一次流水循环作业的时间分别为48 h 和54 h。按照月有效工作时间25 d 考虑,采用16 m、24 m 和32 m 长双钢模台车流水衬砌施工,理论上单月最大施工效率可以达到525 m、600 m和700 m。

图5 2台16 m长钢模台车流水循环作业时间表

4.2 工作面划分与钢模台车分配

该隧洞项目隧道断面小、距离长、曲线半径小、工作面多、材料运输难度大,各工作面开挖贯通时间不一致,为了最大限度提高工作效率,在各工作面贯通后进行洞身衬砌施工,洞身衬砌采用纵向单元组合式钢模台车施工。根据隧道各工作面贯通时间、支洞及曲线段分布特点、台车浇筑效率等因素,将衬砌作业划分为6 个工作面,如图6 所示。

注:图中尺寸数据单位为m。图6 该隧洞项目隧洞衬砌工作面划分

根据现场施工组织,1#、2#工作面贯通时间较早,同时2#工作面存在74 m 的曲线段,考虑台车调配、曲线特点及钢模台车施工效率,上述两个工作面均配置2 台16 m 长的钢模台车,由4 个单元模块组成,在曲线段施工时,将台车进行分解,由一个单元模块台车进行衬砌施工。同理,其他工作面的台车配置见表2 所列,1#、2#工作面衬砌施工完成后,台车可以调配至其他工作面继续使用。

5 主要施工方法

5.1 直线段隧道衬砌施工方法

1)施工准备

钢模台车各单元模块在洞外组装完毕后,通过有轨运输牵引车运送至指定仓面处等待就位,衬砌施工辅助设施沿用开挖阶段所用的通风、用水、排水、供电等设施,基本能够满足现场施工需要。

2)轨道基础安装

当仰拱混凝土浇筑完毕并达到一定强度后,安装钢模台车行走轨道基础,轨道基础通过弧形底板中心定位孔对中放置在已浇筑完成的弧形仰拱面上,调整基础角度使其与隧道轴线方向垂直,轨道基础按一定间距铺展开来,再在两侧支撑平台上安装轨道,供钢模台车行走。

3)钢模台车就位

钢模台车单元模块间采用焊接方式组合成一台完整的钢模台车,钢模台车顶升就位后安装卡轨器,防止台车移动,然后启动液压顶升系统进行立模,按照测定的高程先立顶模,后立侧模,最后安装丝杆进行横向支撑,确保混凝土浇筑过程中模板不变形。

4)混凝土浇筑

混凝土浇筑采用双钢模台车间隔跳仓法浇筑,其中,一辆台车需领先1 ~2 个衬砌段长度,混凝土采用平板车运输,泵送方式入仓,浇筑过程中应始终保持两侧仓面均匀平行上升,高差不大于400 mm,通过安装在台车上的附着式振捣器进行振捣,确保混凝土浇筑密实。

5)脱模养护

当混凝土强度达到脱模要求后,放松液压顶升系统,收回模板,延伸钢模台车轨道基础,通过机械方式牵引至下一仓位,如此循环往复,直至完成全部混凝土衬砌施工。

5.2 曲线段隧道衬砌施工方法

曲线段隧道衬砌常用的方法是采用标准长度钢模台车“以直代曲”的方法,或组合模板衬砌施工的方法进行。其中,组合模板的施工效率低、人工投入较多、且模板的施工质量难以保证,经常采用标准长度钢模台车“以直代曲”的方法进行衬砌施工。标准长度的钢模台车会受到隧洞的转弯半径、洞径等因素影响,台车长度过长一方面会影响台车通行,另一方面会过度侵占二衬结构面,影响隧洞整体质量和使用效果。

该隧洞项目采用2 台4 m 长标准单元台车进行流水作业衬砌施工,主要施工方法基本同直线段,仅需在浇筑前对钢模台车纵向进行模块分解,放松台车单元之间的连接螺栓,将多余的单元模块转移至直线段或洞外。该隧洞项目4 m 长台车在曲线段衬砌施工时,基本不侵占二衬结构面尺寸,满足施工要求。

5.3 施工注意事项

该隧洞项目采用的组合式钢模台车进行衬砌施工时,应特别注意以下事项:

1)根据隧洞断面尺寸、曲线信息等合理选择台车的单元节长度,以确保台车的顺利进出和曲线段浇筑时结构面侵占问题。

2)采用合理的螺栓连接形式,确保单元之间的整体刚度,防止在混凝土浇筑过程中台车连接部位出现断裂和漏浆。

3)该隧洞项目采用的钢模台车长度较长,应合理安排施工组织顺序和作业方法,混凝土浇筑采用自下而上的顺序进行,两侧侧墙混凝土浇筑面的高差应控制在0.5 m 以内,防止出现冷缝。

6 应用效果

根据单元台车模块组合,该隧洞项目实际应用的台车长度为4 m、16 m、24 m 和32 m 四种类型,其中,4 m 长的钢模台车应用在曲线段施工,其他长度的台车应用在直线段施工。通过双钢模台车间隔跳仓浇筑作业,16 m 长双钢模台车月实际施工进尺达460 m,24 m 长双钢模台车月实际施工进尺为540 m,32 m 长双钢模台车月实际施工进尺为650 m,大幅提高了混凝土衬砌施工效率。针对长隧道多工作面同时作业,采用不同长度的台车进行浇筑,能够有效保障工程施工进度,有利于各工作面间的台车调配,减少台车配置数量,节约施工成本。

7 结语

采用组合式钢模台车在长距离隧道混凝土衬砌施工时,可以最大程度地节约钢模台车的配置数量,同时解决了隧道曲线段钢模台车就位难度大、就位后因转角大造成衬砌混凝土结构尺寸改变等问题。同时单元组合式钢模台车可以根据工程实际特点自由组合成不同长度使用,便于多工作面之间的施工调配,提高施工效率,降低施工成本,在后续类似工程可以推广使用。

针对该隧洞项目特点,实际采用的单元模块组合长度最大为32 m。当组合长度更大时,台车行走的摩阻力大小、单次浇筑混凝土方量、配套的混凝土拌合、运输、泵送、振捣等设施也会增加,施工难度和施工成本也会相应增大,后续需要进一步研究和探索实际最优的单元组合模块数量。