原料氨装置升级工程褐煤预干燥系统设计

张勇杰,高亭亭,刘 栋,刘子勋,尤清华,张祖栋

(1.北京电力设备总厂有限公司,北京 102401;2.河北省廊坊生态环境监测中心,河北 廊坊 065000 )

0 引言

我国是世界第一大煤炭生产国,煤炭年产量约40 亿t,其中褐煤年产量约3 亿t[1-2]。内蒙古自治区是我国的主要产煤地,在我国已探明的褐煤储量中,以内蒙古东北部地区最多,约占全国褐煤保有储量的75%[3]。褐煤具有含水量高、易燃易爆,难以运输和储存的缺点,制约了褐煤资源的利用[4-5]。对褐煤进行干燥脱水提质,可提高褐煤的能量密度,降低其运输成本,减小下游设备规模。同时,由于某些后处理设备对下游原料水分有一定要求,而干燥脱水提质可进一步满足此类设备入口处煤质参数需求。

某新建原料氨装置厂址选在靠近褐煤产地的内蒙古某地级市,方便获取气化原料,该地区年平均最高气温25 ℃,夏季平均最高气温29.1 ℃,冬季平均最低气温-18.8 ℃,极端最低气温-32 ℃。附近原有另一原料氨制备工程(以下称为“原工程”),原工程原煤平均水分含量最高可达36%,后工序磨煤机最高可承受水分含量20%的入料。为保证其运行稳定,预干燥系统考核指标要求干煤含水量不超过15%。原工程采用滚筒式干燥机对褐煤进行预干燥提质处理,以高温烟气作为干燥介质,干燥效果不稳定,干燥后褐煤水分在20%以上,难以满足磨煤机进料要求,达不到干煤考核指标。原工程运行期间曾发生爆炸现象,爆炸时干燥机内部气压骤然升高,烟气返入热风炉,致热风炉被炸毁。且原预干燥系统未实现全自动控制,现场有操作人员穿行,原干燥系统煤粉泄露现象严重,易发生粉尘爆炸,严重威胁操作人员人身安全。新建原料氨装置配煤条件与原工程相同,为避免再次出现上述问题,该新建原料氨装置工程(以下称为“升级工程”)重新设计了预干燥生产线。

1 问题分析

经现场考察后,发现原工程褐煤预干燥系统存在以下问题:

1)滚筒式干燥机采用高温烟气作为干燥介质,与蒸汽相比,没有相变潜热可利用,干燥时间长。同时该设备物料填充系数小、体积大、筒体长,褐煤在筒体内停留时间较长且干燥程度不均匀。

2)褐煤机械强度低,运输与干燥过程中易破碎粉化,粉化的褐煤在滚筒内停留时间长,容易引发煤粉爆炸。除此之外,干煤输送设备、除尘器等工作温度较高或煤粉易积聚的设备同样存在发生爆炸的风险。

3)滚筒式干燥机筒体在工作时是转动的,而进、出料装置是静置的,若接口部位设置不合理,很难做到良好密封,容易发生煤粉泄漏。泄露到环境中的煤粉聚集堆积或浓度过高,也存在爆炸的风险。

2 升级方案

因升级工程其他生产线需用到低压蒸汽,厂内有充足蒸汽源可利用,蒸汽源压力0.6 MPa、蒸汽温度180 ~200 ℃。因此升级工程采用安全性能和干燥效果更好的蒸汽管式干燥机预干燥系统,干燥机入口蒸汽压力0.5 MPa、蒸汽温度152 ℃。

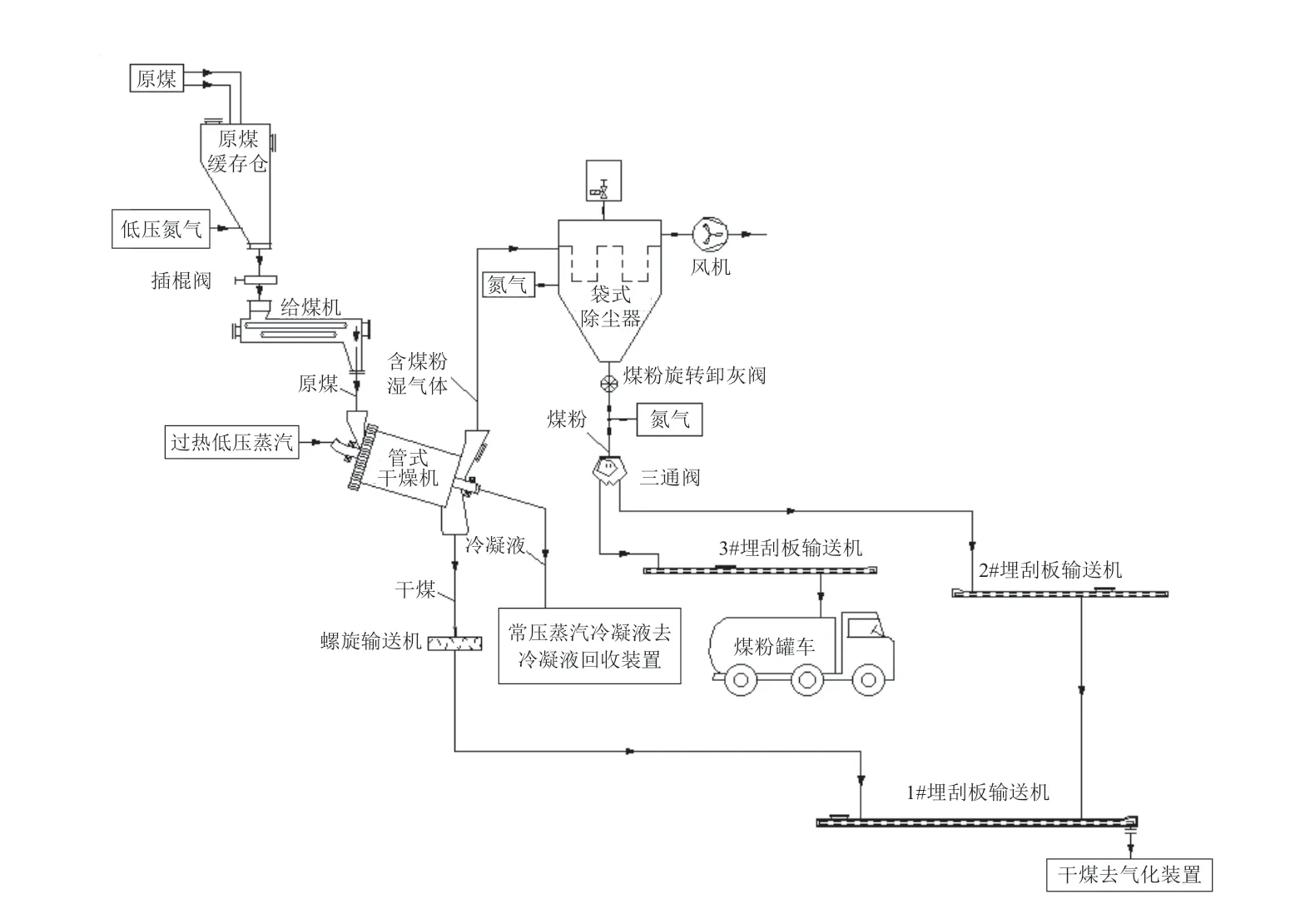

2.1 系统工艺流程

蒸汽管式干燥机预干燥系统采用蒸汽作为干燥介质与褐煤进行间接换热,以廉价易得的空气作为载湿气体,褐煤预干燥系统包括原煤输送设备、干燥机、冷凝液回收装置、干煤输送设备、除尘设备等。预干燥系统工艺流程如图1 所示。

图1 蒸汽管式干燥机预干燥系统工艺流程图

将原煤破碎后经筛分去掉杂物,送至缓存仓,经称重给煤机计量,进入干燥机进行干燥。外界空气作为载湿气体,在引风机的作用下从干燥机进料端进入干燥管内,管中原煤水分受热蒸发,由空气携带进入布袋除尘器。

低压蒸汽由管道进入干燥机与原煤换热,蒸汽放热冷凝后进入冷凝液罐,经冷凝液泵送入工艺凝结水管网。干燥机排出的湿气体(煤中水蒸汽和空气混合物)经除尘器过滤后通过引风机排放至大气。

2.2 干燥机选型方案

2.2.1 煤质条件

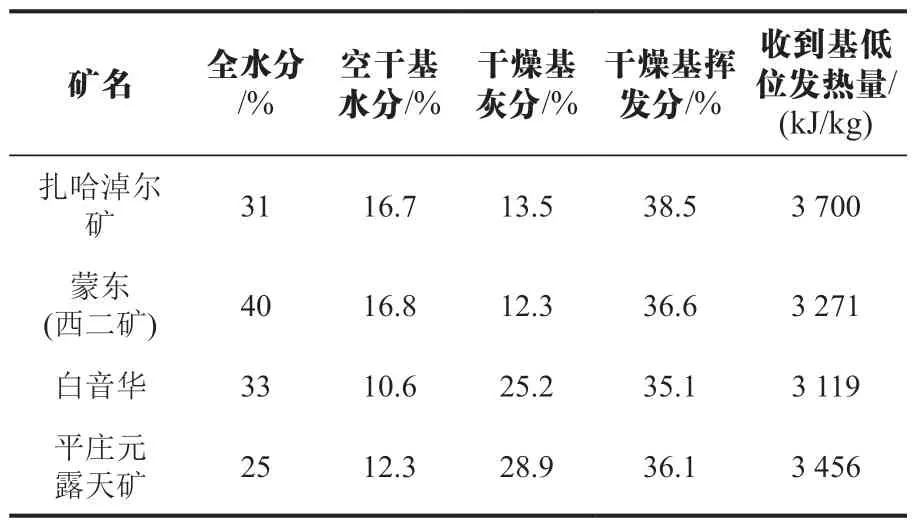

项目现场原料煤由附近几个煤矿配煤得到,各煤矿煤质参数见表1 所列,干燥机进口原煤水分在33%~36%之间,褐煤原料处理量65 t/h。

表1 现场配煤参数

2.2.2 干燥机热平衡

热平衡计算是确定干燥机换热面积、进行干燥机选型的基础,也是除尘器、引风机等辅助设备选型的重要依据。主要包括物料、空气消耗量、干燥机换热量的计算等,计算方法如下[6]。

1)物料计算

褐煤干燥后会残存一部分水分,不会完全干燥到水分为0 的状态。但在此过程中,绝对干褐煤(不含水分的褐煤)的量是不变的,通常以绝对干褐煤量作为计算基础。

式中:Ms、M1、M2为绝对干褐煤、干燥前和干燥后的褐煤量,kg/s;w1、w2为干燥前和干燥后褐煤的含水率,%。

2)空气消耗量

空气作为载湿气体,与待干燥物料相似,进出干燥机的绝对干空气量不变。

式中:Ma为绝对干空气消耗量,kg/s;x1为干燥机入口空气湿度,即环境空气湿度,kg(水)/kg( 干空气);x2为干燥机出口空气湿度,kg(水)/kg(干空气)。

干空气消耗量与当地自然环境有关,也与干燥机进出口温度有关,x1具体数值可查询当地气象数据得到。

3)换热量

干燥过程换热量确定后,便可进行换热面积计算,确定干燥机外形尺寸。其换热面积计算方法与普通换热器相同,本文不再进行赘述,同时,水蒸汽消耗量也可由式(3)得出。内蒙古当地气候寒冷,需注意,当外界环境温度小于0℃时,煤携带的水有可能结冰,计算时应考虑冰相变时吸收的潜热。

式中:Q为换热量,kJ/s;h1、h2分别为干燥机进出口空气焓值,kJ/kg;Mcd为绝对干褐煤的比热容,由煤的灰分、挥发分占比及其比热容共同决定,kJ/(kg· ℃);tm1、tm2分别为干燥前后褐煤的温度,℃;Mw为原煤中水分含量,kg/s;cw为水的比热容,kJ/(kg·℃);Qn为漏气、散热等热损失,kJ/s;Mg为水蒸汽消耗量,kg/s;hw1、hw2分别为干燥机进出口水蒸气焓值,kJ/kg。

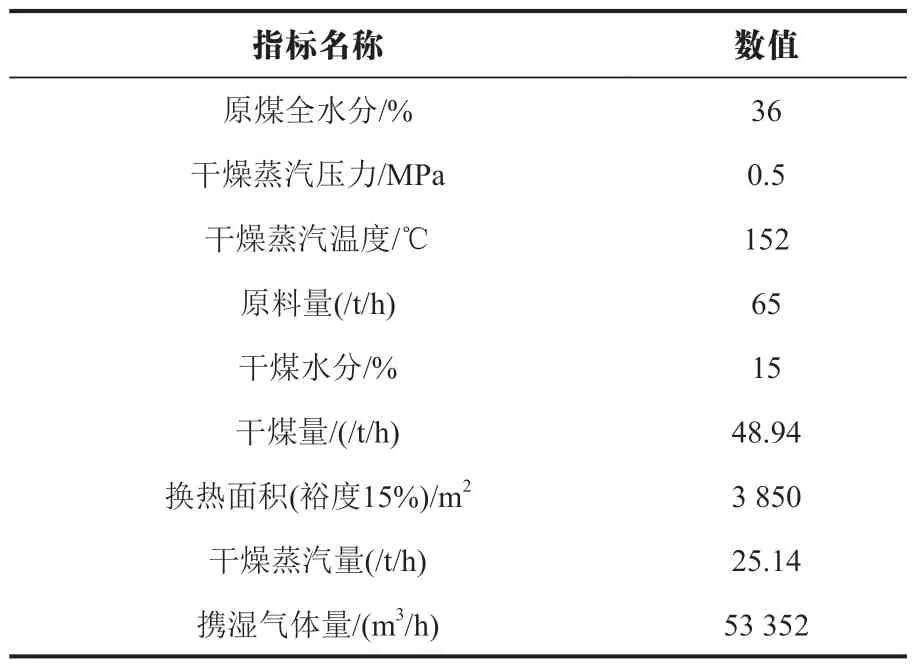

2.2.3 干燥机选型结果

干燥机热平衡计算结果见表2 所列。

表2 热平衡计算结果

干燥主机选用ZGG5×8(A)型蒸汽管式干燥机,干燥机筒体直径5 m,长度8 m,干燥管总换热面积4 200 m2。机体内置多列干燥管,每根干燥管内布置螺旋片,煤在干燥管内流动,蒸汽在干燥管外与原煤进行间接热交换。

2.3 预干燥系统设备密封设计

除干燥机本体外,各类输送设备、除尘器等有煤粉存在的设备也容易发生泄露。通过合理的干燥机本体密封结构设计及辅助设备选择,可保证从原煤仓到干煤输送设备的整条生产线处于密封状态,避免煤粉泄露,提高工艺系统安全性能。

2.3.1 干燥机本体密封

ZGG5×8(A)型蒸汽管式干燥机中心轴在制造厂整体加工两端轴颈,保证了两端轴颈的同轴度。有利于降低机体上出料斗密封圆环相对转动基准的径向跳动值,提升出料斗的密封性能。

此外,该干燥机采用新型全密封进料装置如图2 所示,共分三步进料:来自给煤机的物料先进入圆形的落料调节装置;再到有布料锥结构的扩散器进一步扩散均匀;最后到布料器进一步均匀分布到干燥机端面的换热管。配合设计合理的辅助进料装置、上挡煤板组件、下挡煤板组件、进料挡板组件、组合迷宫环等结构,可实现端部无泄漏进料。

2.3.2 干燥机内环境负压控制

干燥机内保持负压环境有利于减少干燥机进、出料端的粉尘泄露现象,同时有利于干燥机出汽管道排气量和干燥管内褐煤水分蒸发量保持平衡,加速干燥管内水分排出。干燥机负压控制回路由引风机变频器和除尘器载气入口管道上的压力变送器、分散控制系统(distributed control system,DCS)控制器进行控制,通过灵活调节湿气体管路流量,达到控制干燥机内负压的目的。

2.3.3 辅助设备选型要求

原煤输送装置采用电子称重给煤机代替皮带输送机,比普通皮带输送机增加了全封闭耐压式圆筒形壳体,干煤输送系统螺旋输送机和埋刮板输送机均为全密封机构,能有效防止煤粉泄露。同时,称重设备选用电子皮带秤,抗干扰强,能适应周围粉尘及强电磁场的环境。

2.4 控制系统方案

通过分析褐煤爆炸原因、干燥过程中的物料流向和温度分布情况可知,除对干燥机本体进行保护控制外,还需对干燥机后煤粉浓度或干煤温度较高的布袋除尘器、干煤输送设备等进行重点监测和保护。可采取控制除尘器出口氧含量、CO 浓度、煤粉及干煤温度等措施,并设置相应连锁逻辑,保证褐煤干燥系统安全稳定运行。褐煤干燥系统中的报警联锁主要包括除尘器出口氧含量控制联锁、CO 浓度控制联锁、干煤温度控制联锁、干燥机启停时氧含量控制联锁等。

2.4.1 除尘器出口氧含量控制

安装在布袋除尘器出口的氧含量分析仪、DCS 控制器、除尘器消防氮气阀、消防蒸汽阀等共同组成了褐煤干燥系统氧含量控制回路如图3 所示。氧含量控制回路通过氧含量分析仪检测氧气含量,当氧含量超过12%时,由DCS控制器发出氧含量上限报警,并迅速打开除尘器消防氮气阀,向布袋除尘器内通入氮气,启动氮气保护系统,达到降低除尘器中的氧含量的目的。当氧含量上限报警后,若氮气量不足或氮气保护系统未正确启动导致未能有效降低氧含量,氧含量继续上升至超14%时,启动消防蒸汽阀。

图3 除尘器氧含量控制回路

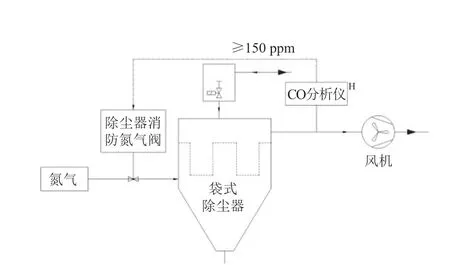

2.4.2 CO含量控制

布袋除尘器仓内CO 含量升高时,煤粉自燃的危险程度也随之升高。将CO 含量控制在一定范围内,也是在控制煤粉着火燃烧的趋势,褐煤干燥系统CO 含量控制回路由安装在布袋除尘器出口的CO 分析仪、DCS 控制器、除尘器消防氮气阀组成如图4 所示。

图4 除尘器CO含量控制回路

CO 含量控制回路通过CO 分析仪检测含量,当CO 含量超过150 ppm 时,DCS 控制器发出CO 含量上限报警,并迅速打开除尘器消防氮气阀,向除尘器中通入氮气。

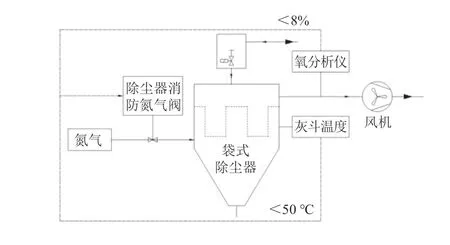

2.4.3 系统启停时的氧含量控制

在干燥系统停车或重新启动时干燥机中煤蒸发的水分较少,湿气体中氧含量占比大,容易超标引发生自燃现象,此时应向除尘器内通入氮气将氧含量控制在8%以内。此外,干燥系统在停车时系统内温度仍较高,除尘器内残留的煤粉也有自燃爆炸的风险,此时需关闭干燥机出口至除尘器进口载气管路上的气动插板门以及除尘器后引风机电动风门,并向除尘器中通入氮气,使除尘器中氧含量持续低于8%,直至除尘器内温度降至50 ℃以下。干燥机启停时除尘器氧含量控制回路如图5 所示。

图5 干燥机启停时除尘器氧含量控制回路

2.4.4 出料温度控制

当热电阻检测到干煤温度超过90 ℃时,打开干煤输送系统消防氮气阀向干煤输送系统内通入氮气。当干燥尾气或除尘器灰斗温度过高(大于90 ℃)时,也需向布袋除尘器中通入氮气,确保系统安全。此外,还需对除尘器箱体、灰斗等部位设置蒸汽伴热和保温,控制载气温度使其高于载气露点温度,以适应项目现场冬季严寒环境,防止除尘器内部结露造成煤粉板结。

3 应用效果

原工程滚筒式干燥机长度近20 m,升级工程蒸汽管式干燥机筒体长度仅8 m,褐煤在干燥机内停留时间更短,减少了爆炸风险和设备占地面积。

升级工程预干燥系统中蒸汽管式干燥机等设备均设置了就地/远程操作控制箱,现场无需工人值守操作。对原料褐煤进行预干燥提质后,干煤水分在15%以下,现场设备自2023 年6 月至今运行稳定,未发生粉尘泄露或爆炸现象。

4 结语

升级程褐煤预干燥系统采用ZGG5×8(A)型蒸汽管式干燥机进行原料煤预干燥提质,重点针对原工程中滚筒式干燥机预干燥系统中存在的干燥效果差、煤粉爆炸及粉尘泄露等问题进行了系统设计。升级后的预干燥系统干燥机筒体长度由近20 m降低至8 m,减少了爆炸风险和设备占地面积,干煤水分由原来的20%以上降至15%以下。干燥机通过全密封进料装置及负压控制的方式,减少煤粉泄漏,由控制室重点对除尘器内含氧量、CO 浓度和干燥后的煤粉温度进行远程自动控制,保证系统处于安全运行范围内。现场设备至今运行稳定,未发生粉尘泄露或爆炸现象。