某压缩空气储能电站浅埋盐穴稳定性研究

虞海兵,纪文栋,侯景峥,商浩亮,万继方,马洪岭

(1. 中能建数字科技集团有限公司,北京 100044;2. 中国科学院武汉岩土力学研究所,湖北 武汉 430071 )

0 引言

压缩空气储能电站成败与否的关键在于地下储气库建设。近年来,盐穴作为能源储存的理想介质,已被相关领域的专家学者广泛认可,尤其是盐穴储气库和压缩空气储能库的成功应用,使得盐穴的设计与建造得到高度重视。安徽省某矿区盐层埋深为100 ~500 m,为国内最浅的盐矿,同时该矿区地质资料显示其盐层倾角较大。然而,经调研发现该矿区地下盐矿开采后的盐腔形态极不规则,甚至出现破顶现象,导致盐穴无法得到有效利用。为做好后期盐穴作为压缩空气储能电站地下储库的利用准备,需在前期设计阶段针对矿层特征盐穴开采埋深位置和盐层倾角的影响进行分析,以满足稳定性要求。

有关倾角和埋深对地下洞室的影响一直是研究人员关注的重点。潘培泽[1]等通过图解法研究了大倾角岩盐层对溶腔形态的影响。周冬林[2]等通过对比中国各类典型盐矿的盐腔形态,分析了影响盐腔溶蚀形态的主要因素,发现地层倾角是造成腔体偏溶的决定性因素。刘成伦[3]等采用ADINA 数值模拟法分析了盐层倾角(2°~5°)对溶腔稳定性的影响,由于倾角较小使得计算结果不显著。郭延辉[4]等和杨舜[5]等研究了矿体倾角对矿体开采引起的围岩变形规律,以及矿体开采过程中不同倾角下采场覆岩的内部应力变化与裂隙扩展规律。

王兵武[6]等结合软硬互层层状模型材料的三轴压缩试验,研究了界面倾角对材料强度和变形特性的影响,并讨论了层状盐岩地层中盐穴储库容易变形破坏的位置。纪文栋[7]等分析了倾角泥岩夹层对储库群的影响,明确了倾角夹层受盐岩层蠕变影响而产生的破坏形式。杨强[8]等将变形稳定理论引入盐穴储库的稳定性评价中,研究了埋深对储库稳定性的影响。梁光川[9]等通过数值模拟的方法研究了400 ~1 000 m 埋深对盐穴储气库位移和应力变化规律。赵国庆[10]等计算了陈四楼煤田的合理开采深度,发现深部开采和浅部开采的围岩变形和塑性区分布区别较为显著。

以往的研究主要关注盐层倾角对地下盐腔形态变化、小倾角稳定性以及倾角对煤矿的影响等方向,对于盐层倾角对地下盐腔的稳定性研究,尤其是长期稳定性方面的研究较少。此外,埋深对地下盐腔的影响主要集中在埋深较大的地下储库,关于较浅埋深对盐腔稳定性的研究较少。本文以安徽省某拟开采浅埋盐矿工程为实例,分析矿区盐层倾角和埋深对盐腔变形及体积收缩的影响规律,给出了拟开采盐矿安全开采深度,以期为盐穴作为压缩空气储能库的可行性研究提供技术支撑。

1 工程地质概况

安徽省某拟开采浅埋盐矿工程下伏基岩为中生界古近系红色岩层,岩性以陆源的河床相、滨湖相及盐湖相砂岩、泥岩及含膏泥岩等,夹有厚层岩盐。矿区盐矿为沉积矿床,盐矿层均匀连续的分布于整个盆地之中,为层状矿体。水平方向上,矿体整个形态反映为不规则的长圆形,长轴方向约8 500 m,短轴宽1 400 ~2 390 m,面积约为14.4 km2;垂直方向上,矿体主要位于-500 ~-100 m 的标高内,矿层上部及其顶部岩层表现为单斜状态且倾角较小,仅为5°~10°,岩盐层倾角介于10°~25°,局部有30°,到了矿层底部,尤其是底板含膏泥岩中,倾角增陡至40°~50°。矿层倾角由上而下逐渐变陡的现象很可能是岩盐本身的物理性质或断层引起的。

矿层厚度较大,由西南部和西北部向中、东部逐渐加厚。全区岩盐厚度变化在30 ~110 m之间,大部分区域厚度为70 ~100 m,矿区中部的2 号孔岩盐厚度最大,为108.90 m。盐层平均品位为74.77%。

2 数值模拟计算

2.1 数值模型的建立

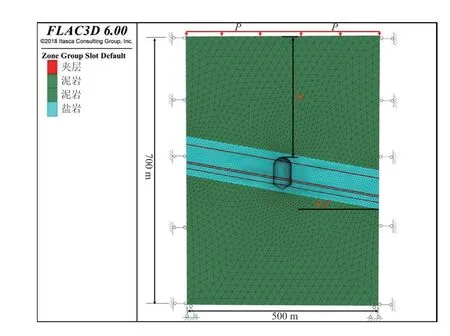

由于全矿区岩盐层分布存在差异,选取具有代表性的4 号孔钻井数据开展模拟研究。4 号孔地质柱状图显示盐层厚度为101.7 m,盐层间共含有7 个夹层,夹层厚度从上到下依次为2.1 m、0.3 m、0.6 m、2.2 m、1.6 m、0.6 m和1.7 m。为便于建模,将厚度小于1 m 的夹层简化为盐岩层。为保证盐层水溶开采后盐腔具有几何稳定性,初步设计盐腔形状为半球形腔顶,圆柱形主体,倒锥形底部,侧溶角为30°[11]。基于现场已有溶腔情况,溶腔顶板预留10 m 保护层,底板预留5 m。因此,溶腔高度设定为86.7 m,最大直径为50 m。岩盐层与水平轴的夹角为盐层倾角θ,腔顶与地表距离为埋深H,地表载荷为P,数值计算模型如图1 所示。

图1 溶腔稳定性数值计算模型

模拟计算浅埋层状盐层中倾角和埋深对溶腔稳定性的影响时,以单个溶腔作为研究对象。考虑到水溶采卤过程对围岩扰动范围以及网格模型和边界条件对模拟结果的影响,网格模型取不小于溶腔半径5 倍的尺寸,即:网格模型尺寸为500 m×250 m×700 m(长×宽×高)。计算模型具有对称性,采用整个模型的一半进行计算。

模型由地表开始建立,模型的4 个垂直面和底部通过位移边界约束以防止水平和垂直位移,顶部不设约束,允许沿高度方向的自由位移。在进行网格划分时,对洞穴周围岩体进行网格细化,网格大小随着与洞穴距离的增加而增大。在模拟计算时,模型顶部施加荷载为0 MPa,矿区地层应力梯度约为2.3 MPa/100 m,盐腔内壁的工作压力主要为卤水作用下的静水压力,且压力值随深度呈梯度变化,腔体内压的计算式为P=ρgH×10-3MPa,卤水密度值ρ近似选取为1.2 g/cm3,g取9.81 N/kg。在开展蠕变计算时,为了消除洞室一次性开挖对计算结果产生的不利影响,对地应力重分布进行预计算。

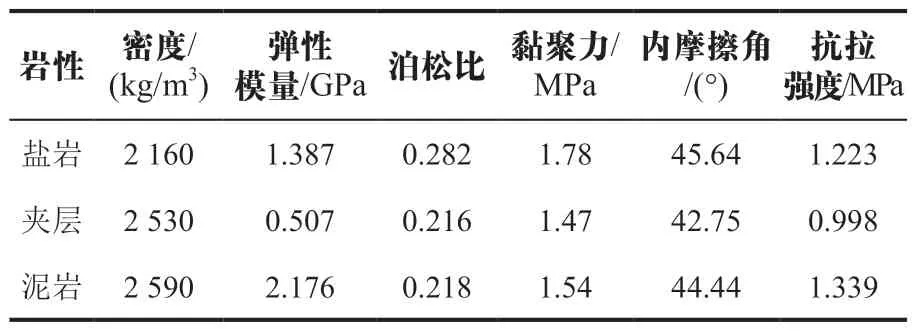

2.2 计算参数的取值

对该矿区含盐地层岩芯进行力学实验[12],确定盐岩、夹层和泥岩物理力学性质参数见表1 所列。材料本构模型采用Mohr-Coulomb 准则,盐岩蠕变规律选用幂函数指数模型[13],如式(1)所示。

表1 盐岩、夹层和泥岩力学特性参数

式中:ε表示稳态蠕变率;σ表示偏应力;A、n为蠕变参数。

根据矿区盐岩蠕变实验结果,A=1.12×10-6MPa-n/h,其中,n=1.13。

3 数值结果分析

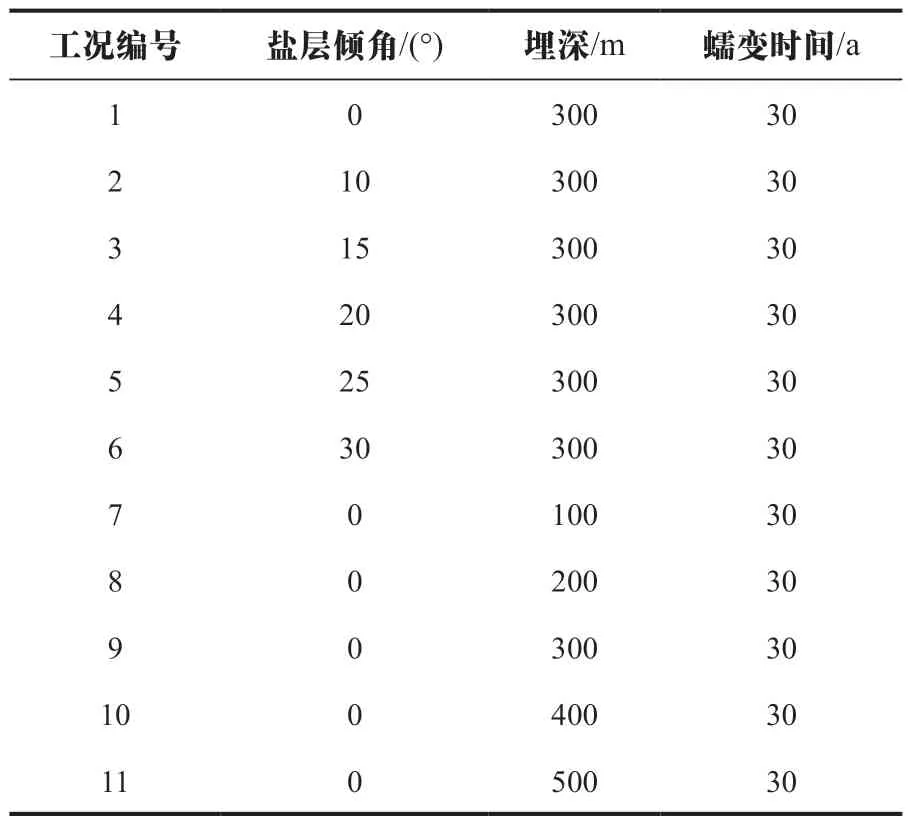

3.1 工况设计

为了得到浅埋盐穴在不同工况下的位移分布及稳定性特征,分别模拟10 种工况下,溶腔变形、体积收缩率与盐层倾角和埋深的关系,其中,盐层倾角0°与埋深300 m 的组合工况模拟2 次,见表2 所列。

表2 浅埋盐穴稳定性计算工况

3.2 溶腔位移

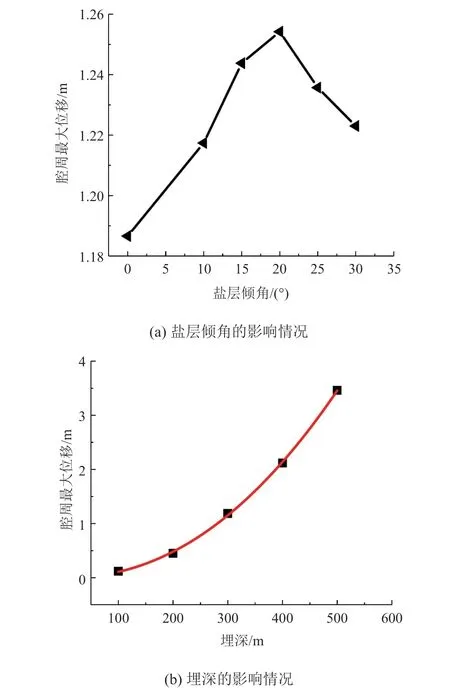

图2(a)为溶腔蠕变30 a 后埋深为300 m 时,不同盐层倾角条件下腔周最大位移变化曲线。可以看出,盐层倾角在0°~20°之间时,随着盐层倾角的增加,腔周最大位移量逐渐增大;溶腔运行30 a 后,盐层倾角为0°的围岩最大位移为1.186 m,盐层倾角为20°时相应的最大位移为1.254 m;当盐层倾角超过20°后,位移量随着盐层倾角的增加呈递减的变化趋势。盐层倾角为30°时的腔周最大位移为1.223 m。因此,矿区埋深为300 m 的工况下,盐层倾角为20°时为最危险工况。将盐层简化为水平0°的工况后,相对位移量下降了5.73%。可见,盐层倾角的差异对溶腔围岩位移有一定的影响。图2(b)中可以看出随着埋深的增加,溶腔受到上覆盐层压力不断增加,腔周围岩最大位移近似呈指数增长,做溶腔围岩最大位移X与埋深H的拟合公式,如式(2)所示,拟合确定性系数为R2=0.999 5,接近于1。

图2 不同影响因素对浅部盐腔腔周最大位移的影响

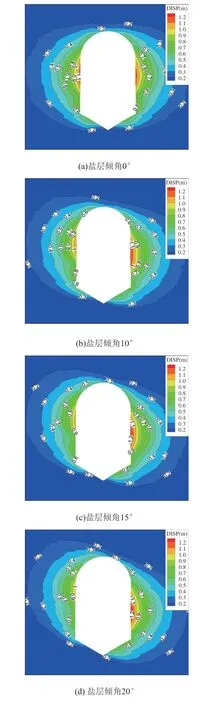

图3 为6 种盐层倾角条件下,30 a 后盐腔蠕变后的位移云图。从图3 可以看出,从开挖面到外部围岩,位移逐渐减小,最大位移发生在沿倾斜方向的洞室侧壁附近。随着倾角增加,洞室围岩最大位移由侧壁中上部逐渐转为侧壁中下部。倾角的增加使得腔体左侧的位移逐渐减小,而腔体右侧的位移先增加后减小,可能原因是:当倾角达到20°时,腔体右侧最大位移向下移动时受到夹层的约束,使得位移量减小。因此,当腔体处于含倾角的盐层中时,应重点监测沿倾斜方向侧壁中部附近的位移。

注:图中DISP(displacement)表示位移。图3 卤水压力作用下盐腔30 a后不同盐层倾角的位移云图

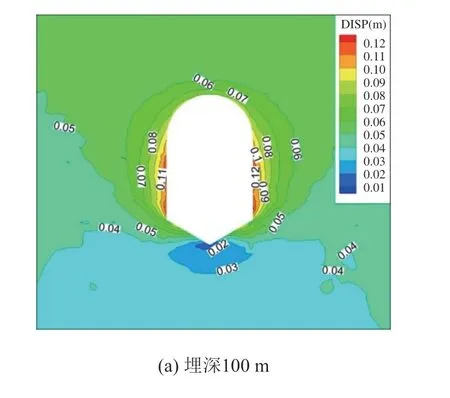

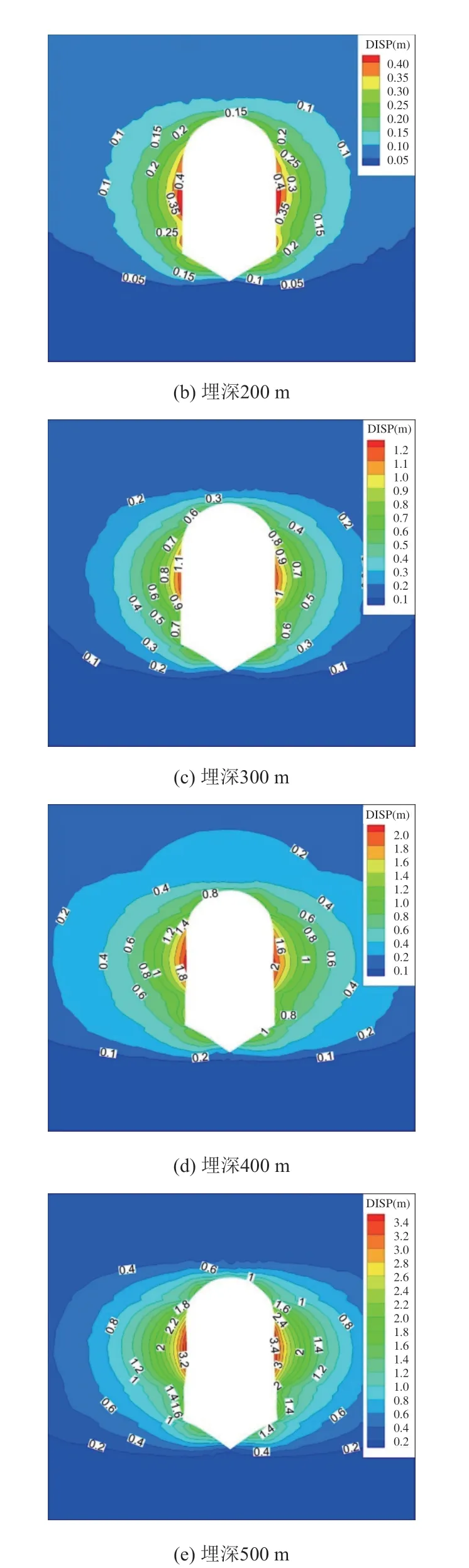

图4 为5 种埋深条件下30 a 后,洞室蠕变的位移云图。可以看出,腔体位于水平盐层时,两侧的位移呈对称分布,离洞室中心轴线越近,位移越大。随着埋深的增加,腔体受到的偏应力增加,使得腔体两侧的位移逐渐增大,并且位移受腔体的影响范围随埋深逐渐变大。夹层处位移相对较小,这是因为夹层的存在对附近的盐岩变形有一定约束[14]。此外,可以发现5 种工况下,腔顶位移量均远小于侧壁位移,可能原因是:与洞室顶部的球形相比,洞室中部为圆柱形,不利于抵抗压缩荷载。

图4 在卤水压力作用下30 a后不同埋深的位移云图

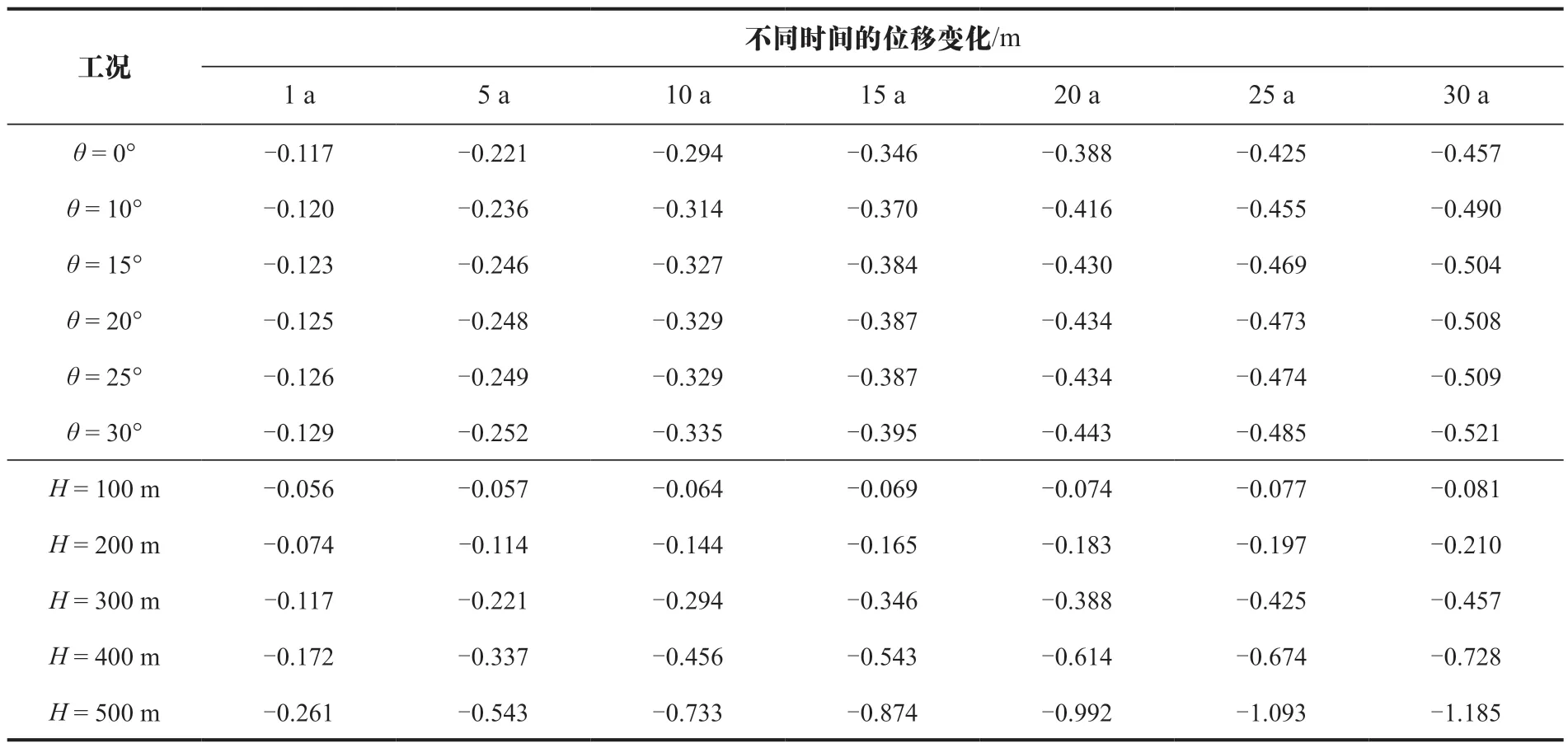

表3 为不同工况下,盐腔运行1 ~30 a 的顶板沉降位移情况。由表3 可知,不同工况下,顶板沉降位移随着时间的推移逐渐增大,且沉降位移的增长速率随着蠕变时间的增加而逐渐变缓。腔体顶板位移随着倾角的增加,近似呈增大的趋势,该现象与溶腔最大位移随倾角的变化趋势不同,可能原因是在倾角变化的过程中,腔顶位置处没有受到夹层的约束,此时沉降位移的变化主要由倾角引起。腔体顶板位移随埋深的增大呈指数增长,腔顶沉降位移Z与埋深H的拟合曲线方程如式(3)所示,腔顶沉降随埋深的变化与溶腔最大位移的变化趋势相近,说明埋深的变化对腔体的各向位移均影响较大。

表3 不同工况下盐腔顶板沉降位移变化情况

3.3 体积收缩率

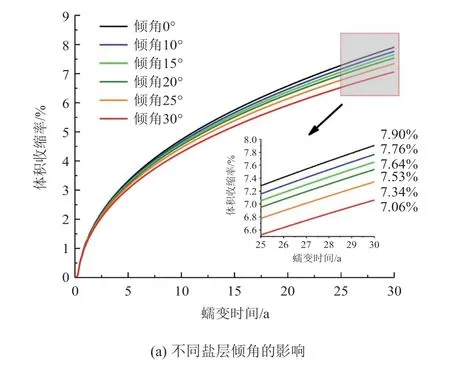

盐腔体积变化是评价盐穴稳定性的重要指标[15]。图5 为溶腔蠕变30 a 盐层倾角和埋深与盐腔体积收缩率的变化曲线图。

图5 卤水压力作用下不同影响因素对浅部盐腔体积收缩率的影响

由图5(a)可知,随着蠕变时间的增加,体积收缩率逐渐增大,当蠕变时间达到30 a 后,6种倾角工况下的体积收缩率处于7%~8%之间。同时,随着倾角的增大,体积收缩率逐渐减小,结果表明,单个腔体在浅部地层中盐层倾角的增大有利于降低腔体体积收缩,然而体积收缩率随盐层倾角变化的影响不够明显,仅为1%左右。从图5(b)可以看出,埋深的差异对盐穴体积收缩率影响较大,近似呈指数增长,如式(4)所示。埋深为100 m 的工况下,盐穴蠕变30 a 后的收缩率仅为0.88%,埋深为500 m时,收缩率达到了19.99%,增长幅度逐渐扩大,原因在于同一埋深处腔内卤水压力低于地层应力,随着埋深的增加,2 种压力差逐渐增大,导致盐岩受力不均等性增大,盐层不断向腔内移动,盐腔收缩率变大。基于已有文献[16],建议盐腔蠕变5 a 的体积收缩率控制在6%以内;而埋深为500 m 时,腔体蠕变5 a 的体积收缩率为9.01%,已不能满足安全要求。

式中:V为体积收缩率。

4 结论

新建盐穴是未来压缩空气储能电站大规模建设的重点方向,本文以安徽省某浅埋盐矿为实例,分析该矿区盐层倾角和埋深对新建盐穴稳定性的影响,得到以下结论:

1)为确保矿区后期盐穴作为压缩空气储能库利用的稳定性,建议拟建盐穴位置应避开倾角为20°的盐层,同时,基于该矿区矿层分布特征,建议开采深度不超过500 m。

2)当腔体位于倾斜盐层中,围岩最大位移出现在沿倾斜方向的侧壁附近。随着盐层倾角的增大,最大位移值出现先增后减的变化趋势,倾角为20°时位移量达到最大值1.254 m,而腔顶沉降位移随倾角增加变化趋势不显著,说明盐层倾角主要影响腔体的水平位移,后续盐腔变形监测时应重点关注腔体侧壁位置处。腔体体积收缩率随倾角的增加呈现下降的趋势,但整体变化不大。

3)随着埋深的增加,腔周最大位移、腔顶沉降位移以及体积收缩率均近似呈指数增长,埋深的变化对腔体各向位移影响显著。当盐腔埋深为500 m 时,腔体蠕变5 a 后体积收缩率超过建议值6%,已不能达到安全生产要求。

——以川中磨溪地区雷口坡组为例