高水分褐煤发电技术在我国的发展现状与分析

王 巍,白 杰,彭红文,邬士军,房海青,王 琳

( 中国电力工程顾问集团华北电力设计院有限公司,北京 100120 )

0 引言

基于我国丰富的褐煤资源,高效、清洁褐煤发电技术近年来在我国发展迅速,机组已达到高效超超临界参数、百万容量等级。截至2023 年底,我国已投运的高效超超临界褐煤发电机组超过10 台,机组能耗水平达到世界领先并成为国内空冷机组标杆。超超临界锅炉配中速磨制粉系统技术、高效烟气余热深度利用技术以及褐煤提水技术的成功应用,使褐煤发电技术继续以高效、环保为目标进一步发展。

1 褐煤资源及特点概述

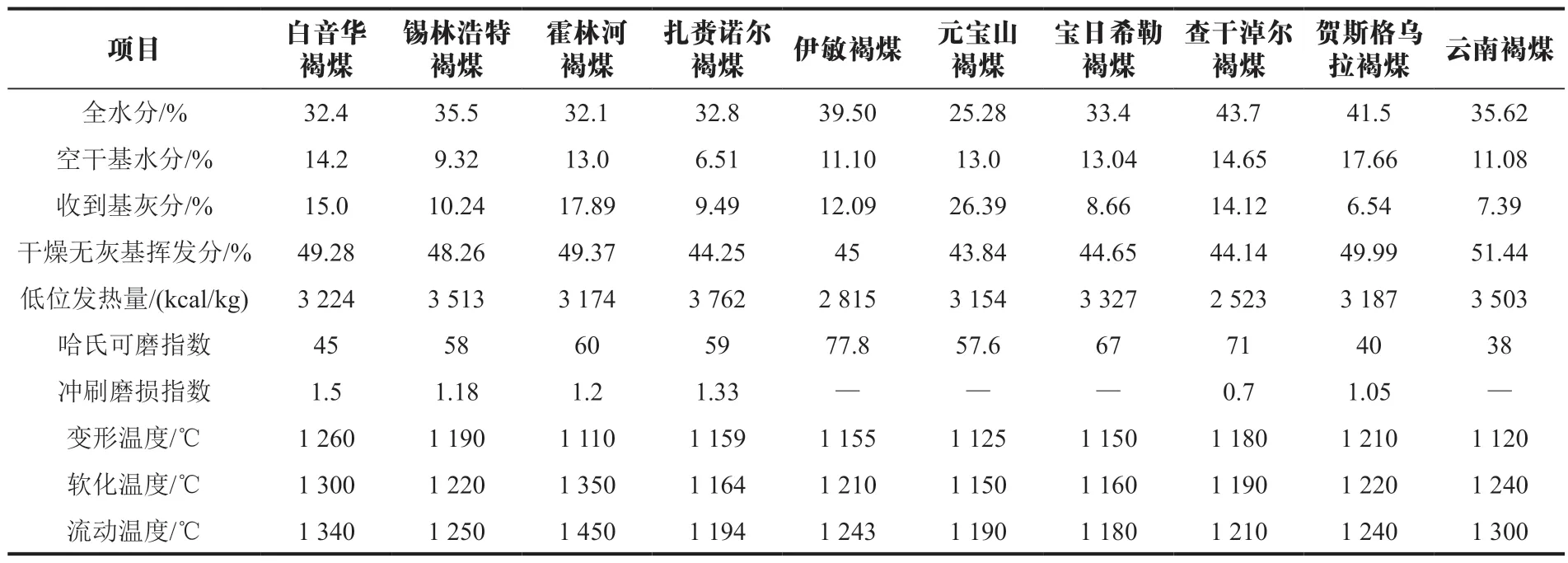

我国内蒙古、东北、云南等地区拥有丰富的褐煤资源,约占我国煤炭总体储量的六分之一[1]。我国典型褐煤的煤质特点见表1 所列。

表1 我国典型褐煤煤质特点

从表1 可知,我国绝大多数褐煤的全水分在30%以上,部分地区褐煤全水分超过35%,甚至超过40%,属于高/超高水分煤种,且外水含量较高;干燥无灰基挥发分均在40%以上,属高挥发分煤种;低位发热量基本在2 800 ~3 500 kcal/kg,属中低热值煤种;灰的熔融温度普遍较低,结渣特性较为严重;哈氏可磨指数基本在40 ~70,属中等可磨、较难磨的煤种;冲刷磨损指数基本低于2,煤的磨损性不强。

我国褐煤煤化程度较低,具有便于大规模露天开采、硫分低、发电成本低廉等优点,但在直接燃烧发电方面,长期以来存在能耗高、厂用电率大、供电煤耗高、污染物排放量大等缺点[2],且这种高全水分、低热值、低灰熔点的煤质特点对锅炉整体设计、燃烧设备、制粉系统及设备等也提出了更高的要求。

2 褐煤发电技术发展及分析

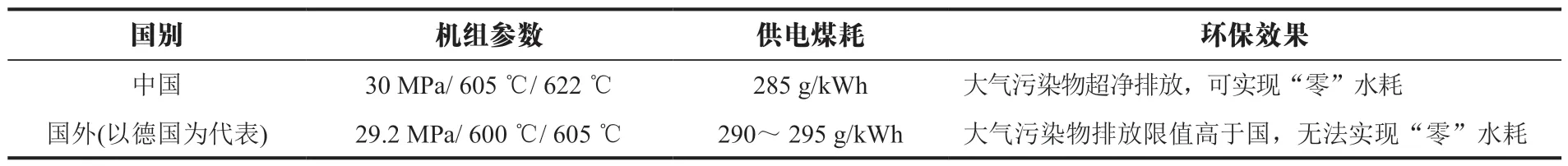

虽然我国褐煤发电技术起步较晚,但随着高效超超临界褐煤锅炉技术、制粉系统及设备的选型优化技术、烟气余热利用技术、褐煤提水技术等方面的突破和快速发展,我国高效褐煤发电机组在机组参数、能耗水平、环保等方面已处于世界领先水平,技术比较见表2 所列。

表2 国内外先进褐煤机组技术比较

2.1 高效超超临界锅炉配中速磨制粉系统

目前,国内褐煤锅炉的制粉系统主要有两种工艺路线:一是风扇磨直吹式制粉系统;二是中速磨直吹式制粉系统。风扇磨制粉系统特点是干燥出力大,对燃煤水分适应性强,但风扇磨研磨件寿命短、故障率高、检修频繁、系统漏风率大、高温炉烟管道易损坏、厂用电高。中速磨制粉系统特点是系统简单可靠、操作检修方便、厂用电低、运行经济性好、噪音低,但干燥出力受到锅炉一次风率和热风干燥剂温度的限制。

GB 50660—2011《大中型火力发电厂设计规范》[3]第8.2.1 条规定:“1、磨煤机形式的选择应符合下列规定:1)对于大容量机组,在煤种适宜时,宜优先选用中速磨煤机。2)燃用高水分、磨损性不强的褐煤时,宜选用风扇式磨煤机;当制粉系统的干燥能力满足要求并经论证合理时,也可采用中速磨煤机。

褐煤锅炉制粉系统的选择主要取决于磨制原煤所需要的干燥剂热量,原煤水分越高、热值越低,制粉系统所需干燥剂热量越多,而选择中速磨制粉系统的关键在于如何提高其干燥出力。

2.1.1 高一次风率燃烧器

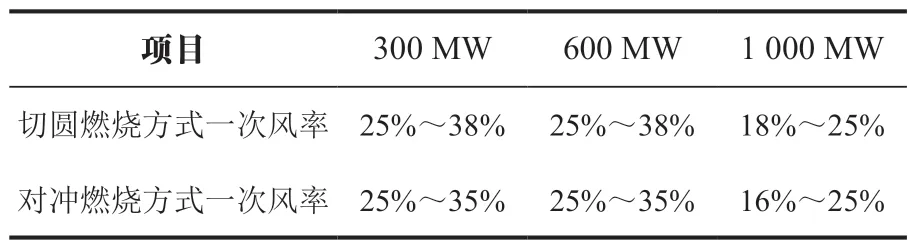

DL/T 831—2015《大容量煤粉燃烧锅炉炉膛选型导则》[4]对褐煤锅炉燃烧器的一次风率提出了具体的技术要求,见表3 所列。

表3 褐煤锅炉燃烧器一次风率技术要求

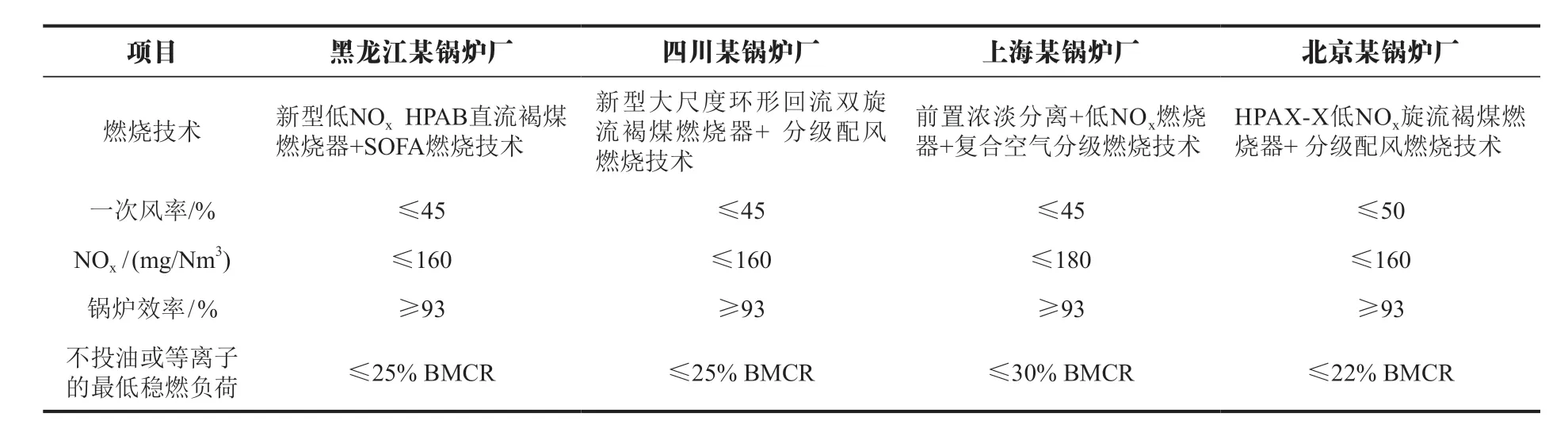

然而由于褐煤水分较高,热风干燥剂的风量较常规烟煤要大,锅炉一次风率往往高于35%,甚至40%,这对褐煤组织燃烧和配风是不利的,同时会带来NOx排放升高。为此,国内各主要锅炉制造厂均开发了适用于褐煤燃烧的高一次风率、低NOx燃烧技术,其主要技术对比见表4 所列。

表4 各锅炉制造厂褐煤燃烧技术对比

从表4 看出,国内各主要锅炉厂均具备了低NOx、高一次风率的褐煤燃烧技术,一次风率适用范围最高可达到50%,同时NOx均可控制在180 mg/Nm3以内,为扩大中速磨制粉系统适用范围提供了“量”的保障。

2.1.2 热风干燥剂再加热技术

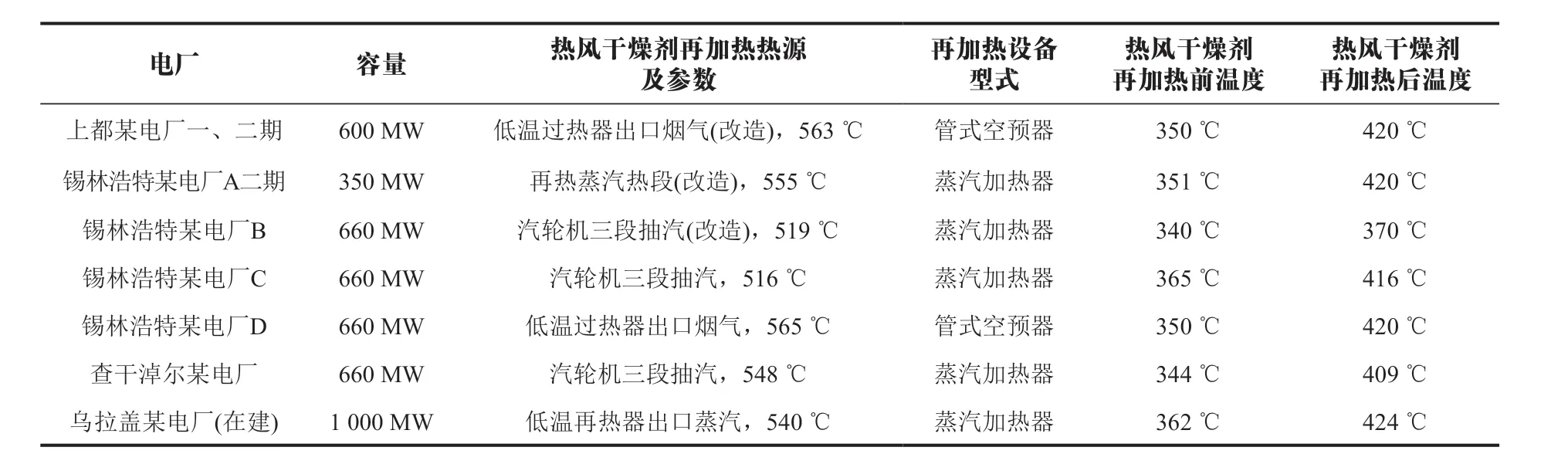

由于锅炉一次风率受输送、干燥及燃烧等因素制约,配中速磨制粉系统的褐煤锅炉要提高制粉系统干燥能力,另一个手段就是进一步提高热风干燥剂温度。为保证褐煤锅炉的锅炉效率,回转式空预器出口热风干燥剂温度通常不超过370 ℃,还需进一步提高。电厂内可用于进一步加热热风干燥剂的热源主要有高温烟气[5]、高品位蒸汽[6],未来还可能与太阳能、熔盐蓄热等耦合。见表5 所列为部分投运和在建褐煤机组热风干燥剂再加热系统参数。

表5 部分褐煤机组热风干燥剂再加热系统参数

由表5 可知,无论热源为蒸汽还是烟气,均可将热风干燥剂温度提升至400 ℃以上,为扩大中速磨制粉系统适用范围提供了“温”的保障。蒸汽再加热系统和烟气再加热系统各具特点。蒸汽再加热系统较为简单、易调节、设备加工制造难度低、严密性好、维护工作量少,但低负荷调节性能差、蒸汽管道较长、压损大、对汽机热耗不利。烟气再加热系统低负荷调节性能强、设备简单,但一次风侧流程较长,阻力增加较大、设备体积较大、布置困难、水平段积灰量大、成本较高。具体方案可根据煤质情况、主机特点等进行技术经济性比较后确定。

2.1.3 中速磨磨制高水分褐煤技术

由于褐煤锅炉中速磨制粉系统的干燥需求较高,磨煤机通风量较大,通常高于按碾磨计算选出的磨煤机型号对应的基本通风量。为避免高通风量带来的磨损问题,近年来,部分磨煤机厂针对磨煤机磨制褐煤热平衡计算的实际通风量单独设计喷嘴环、磨煤机筒体和分离器,适当增大喷嘴环流通面积、筒体直径和分离器直径,以降低流过喷嘴环、磨煤机筒体和分离器的介质流速,而磨辊、磨盘等碾磨件仍根据碾磨出力计算进行选型。故MPS-HP-II 型、ZGM 型以及MPS 型磨煤机在针对褐煤选型时,往往会选出“壳大芯小”的机型。而HP 型磨煤机则是根据热平衡计算的通风量来对磨煤机分离器、碾磨件等进行选型,其碾磨件的型号往往比MPS-HP-II 磨、ZGM 磨等要大一到两个型号,即“壳大芯大”。

磨煤机的耐温性能主要取决于热风通路上(包括风箱、喷嘴环、磨辊、筒体、分离器等)的耐温特性。其中,暴露于热风干燥剂环境的部件的耐温性能较高,比如铸钢喷嘴耐温可达500 ℃以上,Q355 风箱和筒体耐温可达450 ℃,堆焊或铸铁的磨辊辊套耐温也达500 ℃以上,分离器处的干燥剂温度已经低于100 ℃,各磨煤机制造厂均认为影响磨煤机耐温性能主要因素是耐温性能较低的磨辊内部轴承、密封件等,其磨辊内部轴承、密封件正常工作时允许的热风干燥剂温度可在420 ℃以上。

2.2 烟气余热利用技术

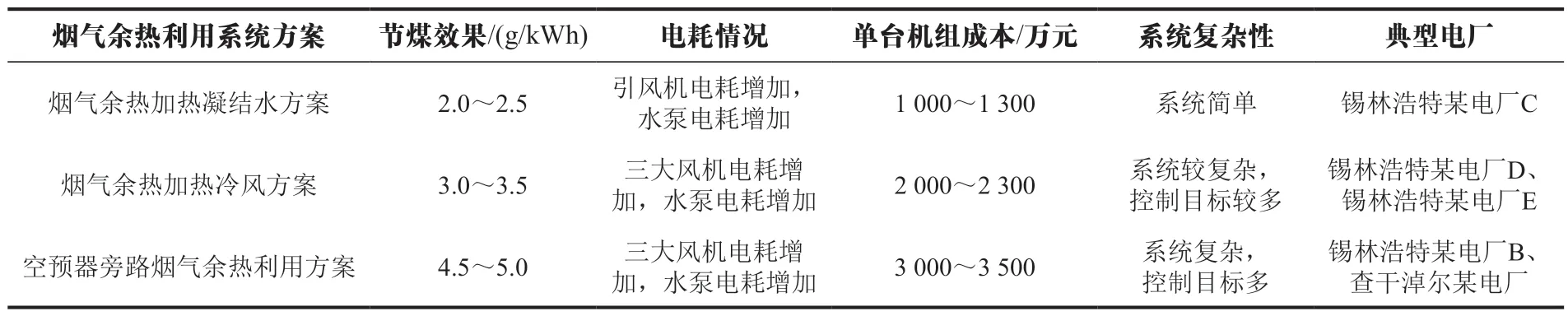

褐煤锅炉的排烟温度较高,通常在140 ℃左右,造成了大量的排烟热损失,锅炉效率要比烟煤锅炉低1%~2%,机组热经济性较差,这也是阻碍褐煤发电技术发展的制约因素之一。近些年,烟气余热利用技术得到广泛应用,主要包括烟气余热加热凝结水方案、烟气余热加热冷风方案以及空预器旁路烟气余热利用方案。各方案的节煤效果、投资成本等比较见表6 所列。目前我国最先进的褐煤机组—乌拉盖某2×1 000 MW 电厂采用了空预器旁路烟气余热利用方案,其设计供电煤耗已低于285 g/kWh,达到了国内烟煤空冷机组标杆水平。

表6 660 MW褐煤机组应用烟气余热利用的方案比较

2.3 褐煤提水技术

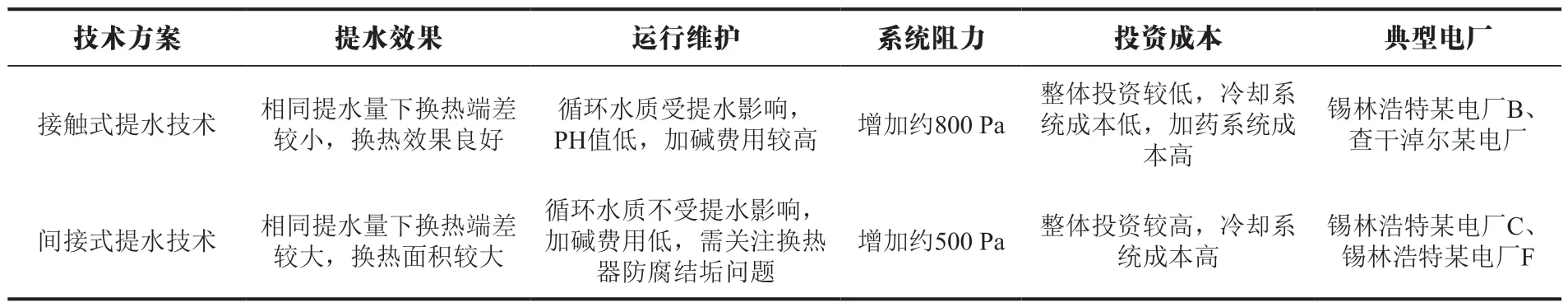

由于褐煤全水分高,从原煤或燃烧后的烟气中提取水分具有先天的优势,也是燃煤电厂运行的重要节水措施之一。通过褐煤提水回收的水可用于电厂脱硫系统的补水、机组补水、灰渣冲洗水等,从而大大降低燃煤电厂对外的耗水量,减少电厂运行对当地水资源的影响及破坏。褐煤提水主要有炉前原煤提水和炉后烟气提水两种工艺路线。其中炉后烟气提水主要是将湿法脱硫吸收塔出口携带饱和水蒸汽的净烟气,使用低温水进行间接或接触冷却降温,烟气中的饱和水蒸汽冷凝析出的技术路线,已成功应用于大型褐煤机组上[7-8]。接触式和间接式提水技术对比见表7 所列。

表7 接触式和间接式提水技术比较

典型660 MW 褐煤机组单台机组每小时可提水70 ~90 t 以上,通过设置调蓄水池还可进一步实现“全厂全年生产零补水”的标准。

3 结语

虽然我国褐煤发电技术发展较晚,但近些年发展迅速,高效褐煤发电机组规模已名列世界前茅。通过高效锅炉配中速磨制粉系统、高效烟气余热深度利用等一些列集成技术,我国褐煤机组供电标煤耗已突破285 g/kWh,达到世界领先和国内烟煤空冷机组标杆水平。褐煤机组在尘、硫、氮等大气污染物均实现超低排放水平的基础上,还可采用烟气提水技术,带来可观的节水收益以及生态效益,向着更加高效、绿色的方向发展。