超超临界二次再热机组锅炉吹管工艺探讨

张晓东,薛宏涛

( 中国能源建设集团西北电力试验研究院有限公司,陕西 西安 710032 )

0 引言

超超临界二次再热机组是目前高效节能电力技术的杰出代表,其较低的发电煤耗和良好的环保参数,不仅符合目前国内大力发展清洁煤电的政策要求,而且特别适用于我国南方缺煤少电的区域。近年来超超临界二次再热机组的设计、建设、投产项目与日俱增,锅炉蒸汽吹管是机组投产前的重要节点工作,而DL/T 1269—2013《火力发电建设工程机组蒸汽吹管导则》[1](以下简称“《蒸汽吹管导则》”)中并没有涉及超超临界二次再热机组锅炉蒸汽吹管的相关内容,各个工程只能在大致参考《蒸汽吹管导则》的情况下自行完成蒸汽吹管工作。本文通过对比和分析不同的蒸汽吹管方式,探讨了超超临界二次再热机组锅炉蒸汽吹管的工艺流程。

1 工艺介绍

《蒸汽吹管导则》是单机容量300 MW 以上各类新建、扩建、改建的电站锅炉蒸汽吹管必须执行的行业标准。目前国内二次再热机组均为600 MW 及以上容量的超超临界机组,因而二次再热机组锅炉蒸汽吹管仍需执行《蒸汽吹管导则》的相关要求。

1.1 一次再热机组锅炉蒸汽吹管方式

根据《蒸汽吹管导则》规定,锅炉蒸汽吹管按照工艺分为降压吹管和稳压吹管两种,直流锅炉宜采用稳压吹管。无论采用哪一种方式进行蒸汽吹管时,都必须保证被吹扫系统各处的吹管系数(吹扫工况和锅炉最大连续蒸发量工况下蒸汽动量之比)均大于1,即当吹管系数大于1 时,为有效吹扫时间,否则为无效吹扫。按照《蒸汽吹管导则》要求,降压吹管时,一般采用压降比计算吹管系数,需要保证各吹扫系统范围内的压降比大于1.4;稳压吹管时,则按照动量比计算吹管系数,需保证系统各个部位的工质动量比均大于1。

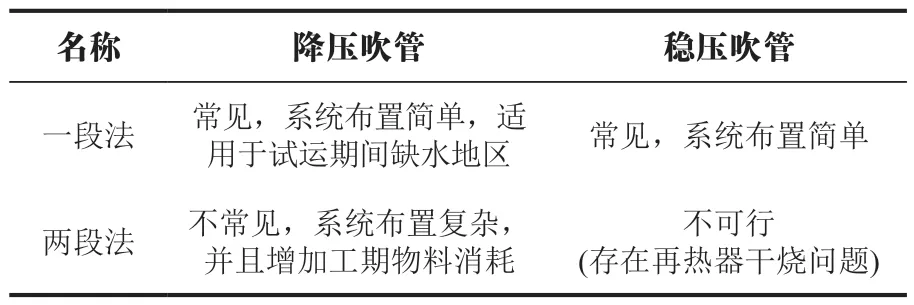

锅炉蒸汽吹管按照系统布置又分为一段法和两段法两种方式。一次再热机组锅炉蒸汽系统由过热器系统和再热器系统组成,如果将过热器系统和再热器系统串联,即为一段法;如果先吹扫过热器系统,再吹扫再热器系统,即为两段法。一次再热机组锅炉蒸汽吹管方法对比见表1 所列。

表1 一次再热机组锅炉蒸汽吹管方法对比

1.2 二次再热机组锅炉蒸汽吹管方式

二次再热机组锅炉蒸汽系统分为过热器系统、一次再热器系统和二次再热器系统,所以吹管按照系统布置可以进行三段法吹扫(《蒸汽吹管导则》无相关内容)。按照表1 的方式进行吹管方式的罗列,理论上有6 种;而且在选用两段法时,是将过热器与一次再热器系统同时吹扫,还是将一次再热器系统与二次再热器系统同时吹扫,又分为了2 种;当使用两段和三段法吹扫时,每一阶段又可以分别选用稳压或者降压的方式进行吹扫。因而造成了目前已投产的二次再热机组锅炉采用的吹管方式繁多,并无规范工艺流程。

2 工艺对比

二次再热机组相较于一次再热机组,有管线布置复杂、阻力大,蒸汽温度控制难度高等特点,理论上可行的吹管方案也需要针对其机组设计特点进行再次讨论。

一段法虽然具有系统简单、省时省力的特点,但其工艺已经不能满足二次再热机组蒸汽吹管的需求,见表2 所列。由于二次再热机组锅炉受热面增加了一级再热器(目前超超临界二次再热机组一次再热器压力设计约10 MPa),将过热器系统和一次再热器系统串联,需要采用降压吹管法。临吹门布置在一次再热器出口,此时过热器系统和一次再热器系统均为蓄热系统,临吹门前压力也能够满足吹管参数的要求。此方法临时系统设计简单,布置容易,而且吹管时间短,物料消耗少;缺点是过热器和一次再热器系统形成的蓄热系统阻力较大,过热器吹管系数(压降比)较低,甚至达不到1.4 的基本要求,而且此方法需投入再热器减温水,否则易造成受热面超温,因此不太适用于超超临界机组。

表2 二次再热机组锅炉蒸汽吹管一段法对比

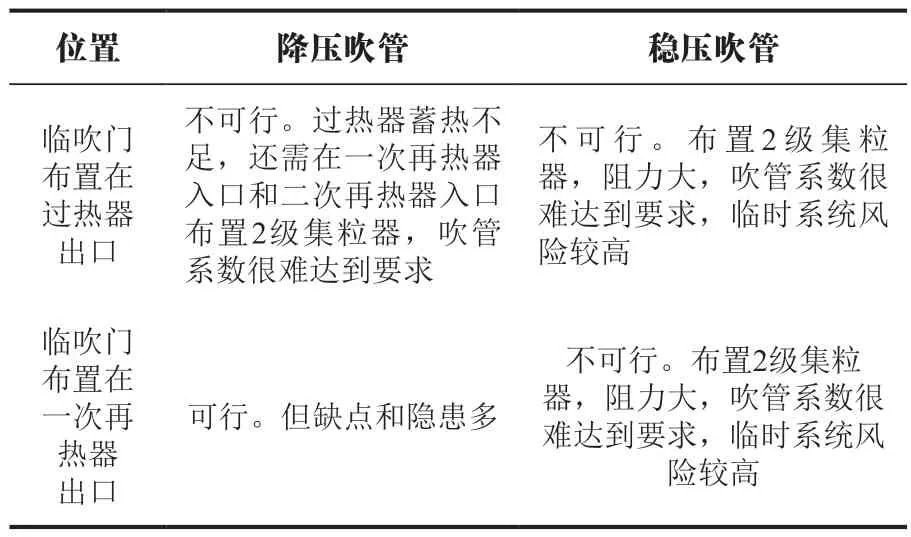

两段法将锅炉蒸汽系统进行分段吹扫,能够同时满足工艺和工期的要求。见表3 所列,例举了两段法蒸汽吹管的两种方案。最优选择是第一阶段单独吹扫过热器和主蒸汽管道;第二阶段将临吹门布置在过热器出口的主蒸汽管道上,一次再热器和二次再热器之间再布置集粒器,实现一次再热器和二次再热器的串联吹扫。此方法临时系统布置较为复杂,但是设计合理,吹扫参数和效果能够达到《蒸汽吹管导则》要求。

表3 二次再热机组锅炉蒸汽吹管两段法对比

第一阶段吹管期间,因一次再热器和二次再热器管道存在干烧问题,此时应控制炉膛出口温度不超过540 ℃,所以必须选择燃料投入少的降压吹管方式;第二阶段因采用过热器、一次再热器和二次再热器串联吹扫,所以应选择稳压吹管方式。原因主要为:一是二次再热机组相对于常规一次再热机组增加了一级再热器,吹管压力要求更高(9.0 ~11.0 MPa),在此压力下临吹门频繁操作,极易出现故障,导致吹管工作暂停;二是二次再热机组过热器蓄热能力较弱,相对于一次再热机组降低了近30%,这直接导致吹管时,由于参数较高、煤耗较大、水冷壁吸热多,导致过热器压力升高很快,但是在临吹门开启后,由于过热器蓄热不足,吹管时主蒸汽温度大幅下降,对临时系统造成较大冲击,有极大的安全隐患,同时吹管效果也不是很理想;三是二次再热机组一般配置炉水循环泵,加剧了上述过热器蓄热不足的影响,过热器出口甚至会出现饱和蒸汽或者湿蒸汽,造成水击等恶性事故发生。因此,基于安全和吹管效果考虑,第二阶段应采取稳压吹管方式。

对于二次再热机组锅炉也可采用三段法吹扫[2-3],第一阶段单独吹扫过热器和主蒸汽管道;第二阶段将一次再热器系统并入系统,临吹门布置在过热器出口的主蒸汽管道处,串联吹扫一次再热器系统;第三阶段将二次再热器系统并入系统,临吹门同样布置在过热器出口,串联一次再热器和二次再热器系统进行吹扫。此方式系统布置复杂,吹扫周期长,物料消耗多,但是吹管效果最好。三段法第一阶段和第二阶段只能采用降压吹管的方式(防止再热器干烧),第三阶段降压和稳压吹管的方式都可以选择。

3 工艺选择

在二次再热机组锅炉蒸汽吹管工程实际应用中,两段法和三段法应用较多,与上述对比分析结果一致。例如东营某2×1 000 MW 电厂1 号机组锅炉,采用两段法,第一阶段单吹过热器系统,共降压吹管103 次;第二阶段串联吹扫过热器、一次再热器和二次再热器,共降压吹管106 次[4]。莱芜某1 000 MW 电厂6 号机组锅炉,采用了三段法降压吹扫,共吹管276 次,停炉超过8 次[3]。泰州某2×1 000 MW 电厂二期工程也采用了两段法,两阶段均采用降压吹管[5]。

机组锅炉蒸汽吹管方式的选择,在保证吹管效果的同时,还应考虑物料消耗、工期、临时系统材料、临时系统布置成本等的影响。通过对比东营某电厂和莱芜某电厂,即使都采用降压吹管的方式,两段法仍比三段法减少吹扫67 次。本文通过对比分析,认为采用两段法的同时,第二阶段在串联吹扫过热器、一次再热器系统和二次再热器系统时,采用稳压吹管的方式更具有优势,并且符合《蒸汽吹管导则》中直流锅炉宜采用稳压吹管的要求。

4 实际应用

北海某2×1 000 MW 电厂2 号机组锅炉由国内某锅炉厂生产,型号SG-2747/33.07-M705,为超超临界参数、变压直流炉、单炉膛、二次中间再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构塔式锅炉。建设人员在蒸汽吹管讨论时确认采用两段法,在临时系统设计和布置时考虑了降压和稳压相结合的吹管方式,临时系统材料全部选用合金钢,壁厚按照550 ℃的承温能力校核。依托工程为蒸汽吹管系统示意图如图1 所示。

第一阶段单独吹扫过热器系统和主蒸汽管道,正式吹管时过热器出口压力控制为9.5 MPa。在第二次正式吹扫时即出现由于过热器蓄热不足,过热器出口蒸汽温度在临吹门开启后不升反降的问题,甚至在消音器排汽口出现大量湿蒸汽;吹管临吹门关闭前后,过热器出口蒸汽温度从420 ℃降至300 ℃,降幅达到了100 ℃以上。

经过讨论和研究,采取了以下几个措施:1)逐步退出炉水循环泵,同时调整锅炉主给水旁路调阀,增加给水流量至700 t/h 以上,进而增加锅炉燃料量,提高排烟温度,增加过热器蓄热;2)启动第二套制粉系统,保证2 台磨煤机运行,提高炉膛出口温度,以炉膛出口烟温不超540 ℃为底线;3)每次吹管完成,在临吹门完全关闭后,点动开启临吹门3 s,让过热器系统蒸汽压力升速变缓,延长蓄热时间,并且增加的通流还能将湿饱和蒸汽带走,提高了吹管的安全性;4)控制每次吹管时间间隔20 ~30 min,增加锅炉受热面蓄热量。通过以上措施,吹管临吹门开启后,过热器出口蒸汽温度控制在380 ~400 ℃,降幅不超过20 ℃。第一阶段吹管时,过热器吹管系数(压降比)达到1.6。第一阶段共计有效吹管66 次,停炉2 次,有效吹管第65、66 次靶板连续合格,过热器系统及主蒸汽管道吹管合格。

第二阶段串联吹扫一次再热器系统和二次再热器系统,采用稳压吹管的方式,控制过热器出口蒸汽压力5.0 ~5.5 MPa、温度400 ℃,一次再热器出口蒸汽温度460 ℃,二次再热器出口蒸汽温度510 ℃,吹管系数符合《蒸汽吹管导则》要求:过热器出口吹管系数(工质动量比)1.10,一次再热器出口吹管系数(工质动量比)1.58,二次再热器出口吹管系数(工质动量比)1.91。第二阶段共计稳压吹管255 min,停炉2 次。

第二阶段结束后,对一次再热器和二次再热器分别进行降压打靶,此时面临着第一阶段同样的问题,但是临吹门不能开启(更换靶板时必须关严)。通过讨论,并且经锅炉厂同意后,开启锅炉侧过热器疏水和汽机侧主蒸汽管道疏水,控制升压速率,增加蓄热时间,进而避免湿蒸汽产生。最终,第8、9 次有效吹管,一次再热器系统靶板连续合格;第10、11次有效吹管,二次再热器系统靶板连续合格,

北海某电厂2 号机组锅炉共计有效降压吹管77 次,稳压吹管255 min,中间停炉5 次,耗时10 d(其中多数时间在等待化学制备除盐水)。相较于上述几个二次再热机组项目,缩短了降压吹管次数,减少了停炉次数和时间,规避了二次再热机组锅炉降压吹管时面临的问题,增加了超超临界机组锅炉稳压吹管过程,效果显著,吹管结果符合《蒸汽吹管导则》的要求。

5 结语

超超临界二次再热机组经过多个项目的投产,涌现出很多可供后续参考的技术指导和经验。锅炉吹管是建设期承上启下的关键节点,吹管质量的高低直接影响着后续整套设备启动是否顺利,因而更应该引起重视。本文通过例举几种不同的吹管方式,对比其优缺点,并且经过实际应用证明,采用两段法吹扫,第一阶段降压吹扫过热器系统及主蒸汽管道,第二阶段将过热器系统与一次再热器系统和二次再热器系统串联,稳压吹扫一次再热器和二次再热器系统,在理论和实际上,都证明了其可取之处。