1 000 MW 超超临界二次再热塔式锅炉运行优化研究

王俊洋,巩时尚,王 飞,李韩亮

( 中国能源建设集团西北电力试验研究院有限公司,陕西 西安 710032 )

0 引言

随着在高温材料方面的研究与应用逐步成熟,清洁高效的燃煤发电方式已成为我国火力发电发展的主要方向。集清洁、高效、环保于一体的二次再热燃煤发电技术,其发电效率较传统一次再热机组提高2%~3%,已成为我国燃煤机组建设的更优选择。二次再热机组是在传统过热、再热蒸汽系统外,增加了一级再热系统,系统结构更加复杂,各级受热面的热量分配及汽温调节更加困难[1]。由于我国超超临界二次再热技术起步较晚,缺乏设计、运行经验,部分二次再热机组塔式锅炉投产后出现了蒸汽温度偏低、飞灰含碳量高等问题,未能真正体现二次再热的节能减排效果[2],因此分析二次再热机组塔式锅炉蒸汽温度偏低原因并探究解决方法,对提高二次再热机组运行经济性具有十分重要的意义。

本文以某1 000 MW 超超临界二次再热塔式锅炉为研究对象,针对其主蒸汽和一、二次再热蒸汽温度偏低等问题开展了试验研究,为同类型二次再热塔式锅炉的设计、调整提供技术参考。

1 锅炉概况

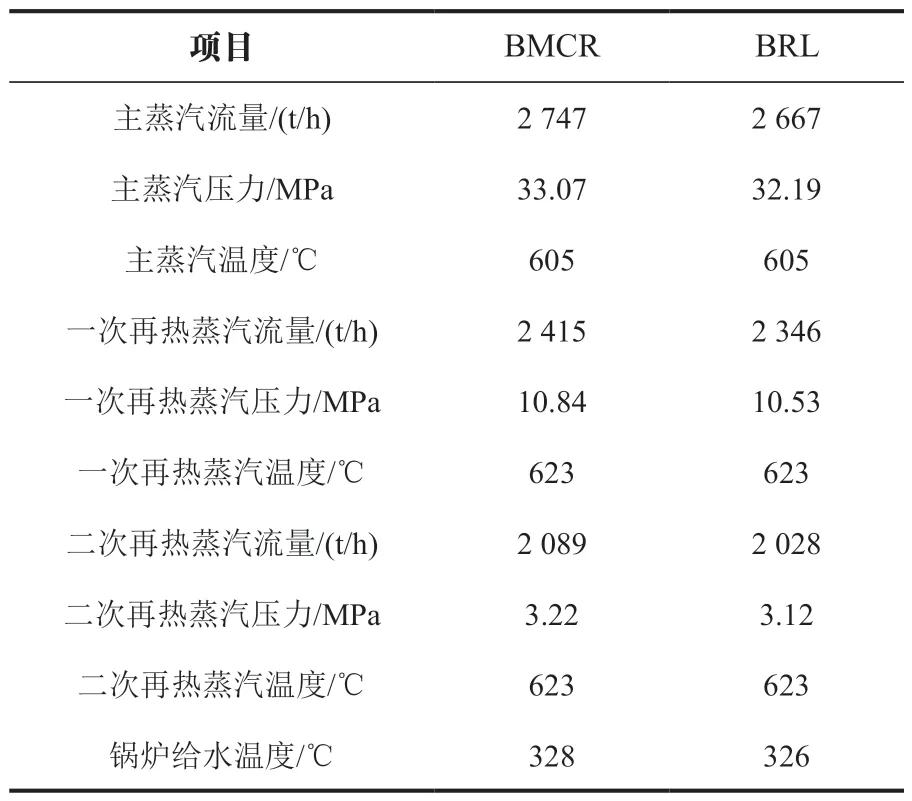

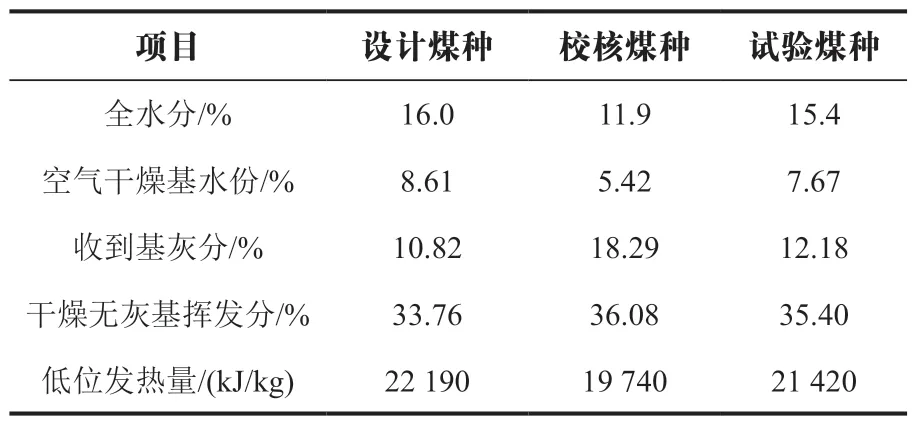

广西某1 000 MW 超超临界二次再热塔式锅炉为国产变压直流炉,单炉膛、二次中间再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构。锅炉配6 台磨煤机,从下往上依次为A →F 磨煤机,在锅炉最大连续蒸发量(boiler maximum continue rate,BMCR) 工况下,5 台运行,1 台备用。设计燃用神华混煤,炉后尾部烟道出口有一台选择性催化还原法(selective catalytic reduction,SCR)反应装置,SCR 下方布置两台四分仓回转式空气预热器。锅炉采用双层等离子点火方式,主要性能参数见表1 所列,煤质分析见表2 所列。

表1 锅炉主要性能参数

表2 锅炉煤质分析

2 运行现状及分析

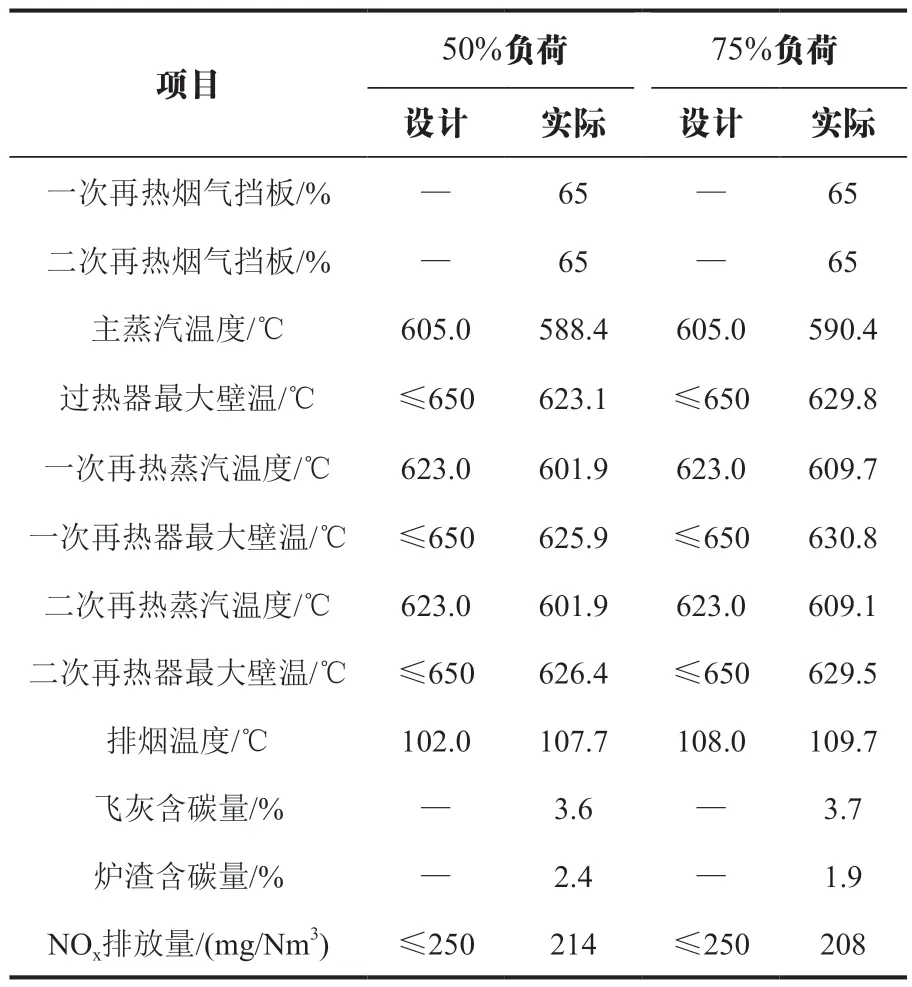

对该塔式锅炉在50%和75%额定负荷进行摸底试验,结果见表3 所列。由表3 可知,锅炉在中高负荷段NOx排放量小于250 mg/Nm3,优于设计值,但在75%额定负荷时主蒸汽和一、二次再热蒸汽温度均低于设计值,在50%额定负荷时与设计值差距更大,同时机组飞灰含碳量均大于2%,煤粉燃尽性较差。针对上述问题,本研究通过单一变量法进行试验分析,对该锅炉优化调整。

表3 机组优化调整前主要参数

3 运行优化调整及效果分析

3.1 燃烧器热负荷均匀性

该锅炉为四角切圆燃烧方式,每台磨煤机提供2 层燃烧器所需的煤粉。磨煤机出口的4 根煤粉管道在燃烧器前通过煤粉均分器,分成8 根煤粉管道,进入4 个角燃烧器的2 层煤粉喷嘴中。上层4 个煤粉喷嘴为S1 →S4,下层4 个煤粉喷嘴为X1 →X4。

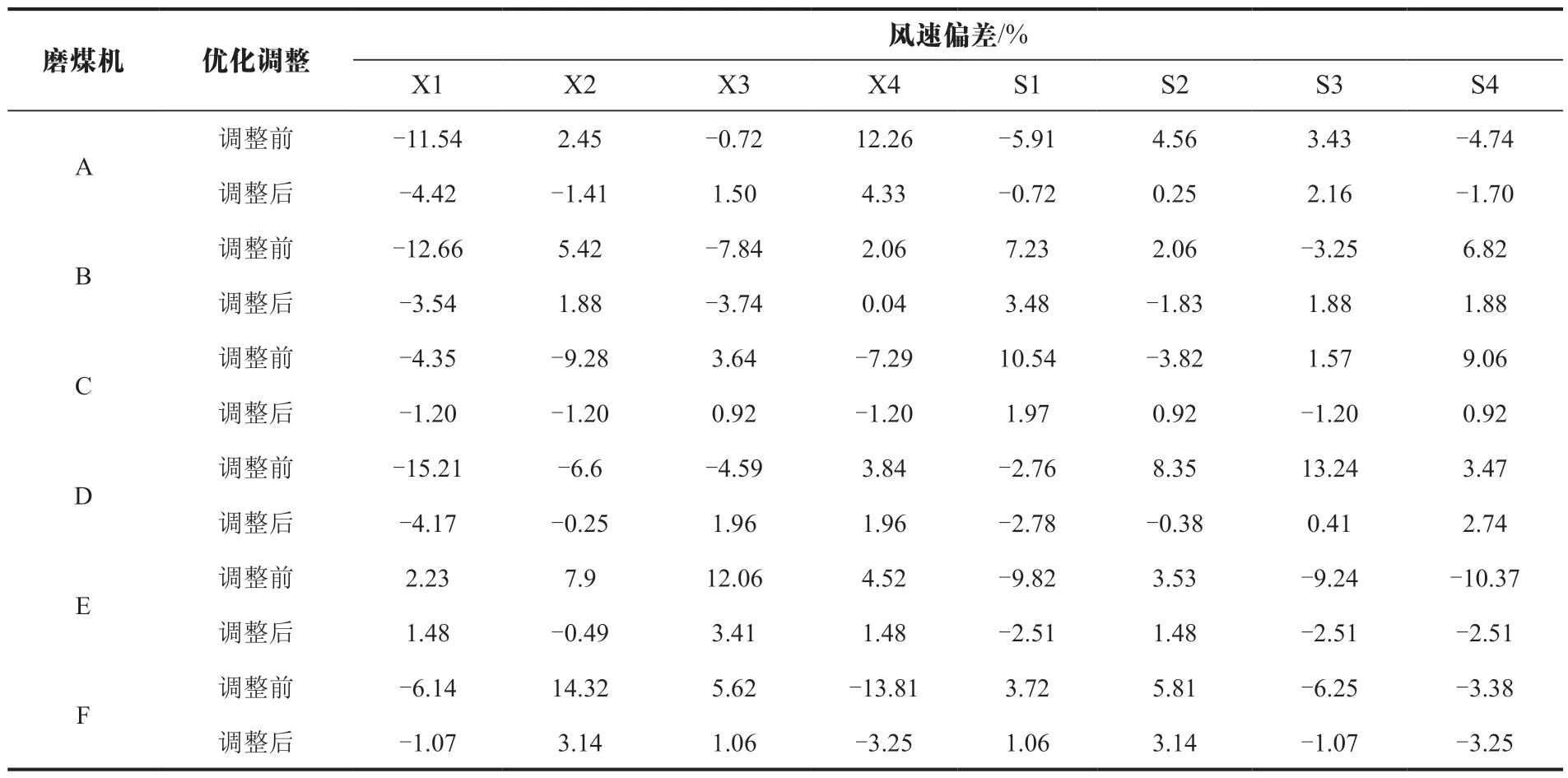

燃烧器热负荷分配不均不仅会造成切圆中心偏斜,煤粉冲刷水冷壁,部分受热面超温,左右两侧工质温度偏差大,同时也令主蒸汽和一、二次再热蒸汽温度无法达到设计值,锅炉飞灰含碳量过高。因此对燃烧器进行了一次风热态调平试验,见表4 所列,调整后各粉管偏差明显减小,为提高蒸汽温度奠定了基础。

表4 燃烧器一次风热态调平试验结果

3.2 运行O2优化调整

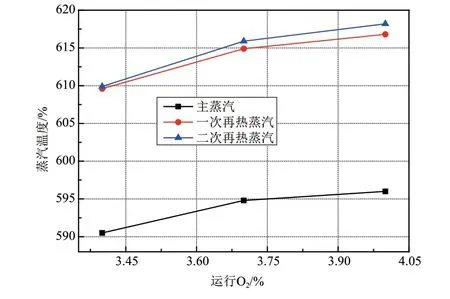

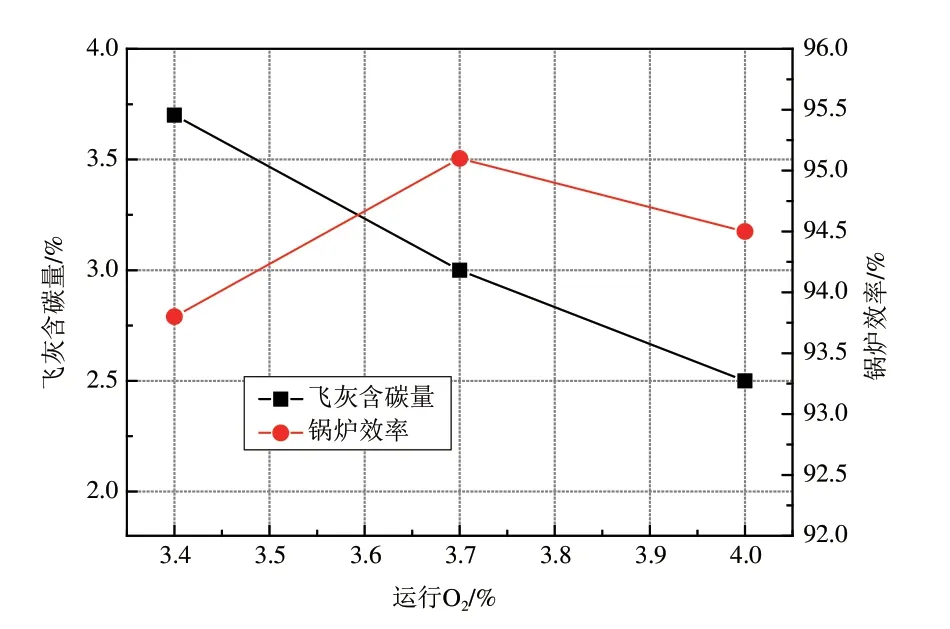

负荷750 MW,在锅炉参数稳定的基础上进行了O2优化调整试验,具体测量以省煤器出口数据为准,O2分别选取为3.4%、3.7%和4.0%,具体试验结果如图1、图2 所示。试验结果表明:运行O2由3.4%上升到4.0%时,飞灰含碳量由3.7%降至2.5%,主蒸汽和一、二再热蒸汽温度均呈现增加趋势,并且一、二次再热蒸汽温度的上升程度大于主蒸汽温度。这是由于运行O2是由总风量控制,在不改变各级空气比例的前提下,中高负荷时适当提高总风量,能够增加各区域的氧浓度,从而使燃烧更完全,飞灰含碳量降低,同时也提高了烟气流量,增强了再热器对流换热。锅炉效率随着运行O2的增加呈现先增加后降低趋势,这是初始运行O2增加时,锅炉飞灰含碳量降低,固体可燃物损失降低。但随着O2过大,使得排烟热损失增加[3],而且随着运行O2的增加,燃烧区氧浓度加大,生成的原始NOx同步增加,不利于环保参数控制。

图1 运行O2对蒸汽温度的影响

图2 运行O2对飞灰含碳量和锅炉效率的影响

3.3 磨煤机组合优化调整

磨煤机组合方式不仅影响燃烧器高宽比和炉内切圆大小,而且对原始NOx浓度、锅炉效率、主蒸汽和一、二次再热蒸汽温度等参数都有着决定性作用,合理的磨煤机组合是保证机组运行经济性的基础。

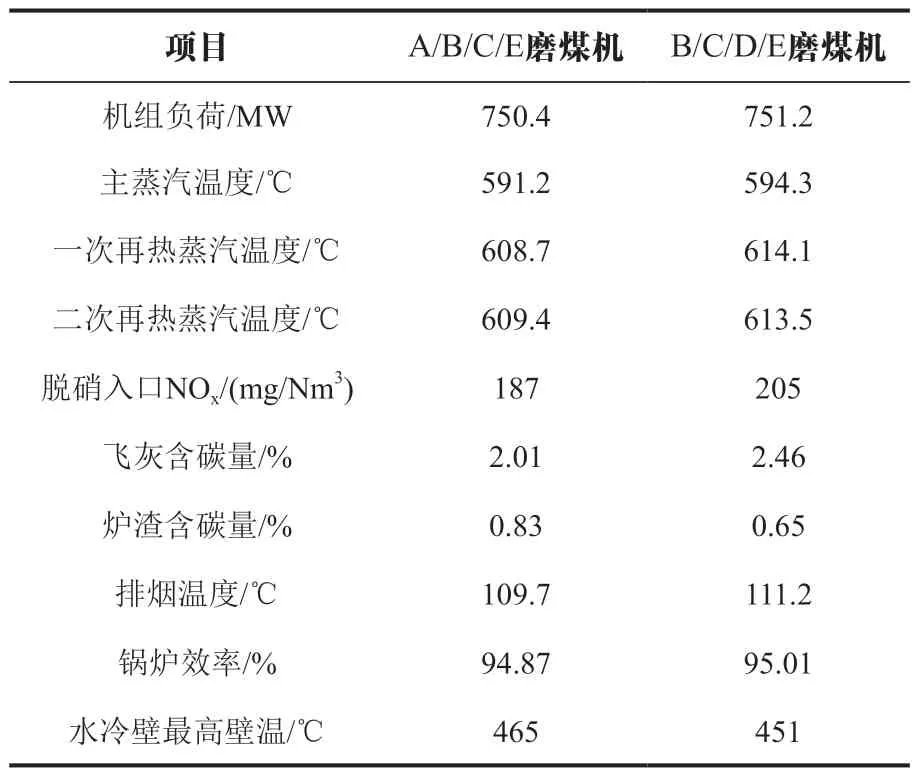

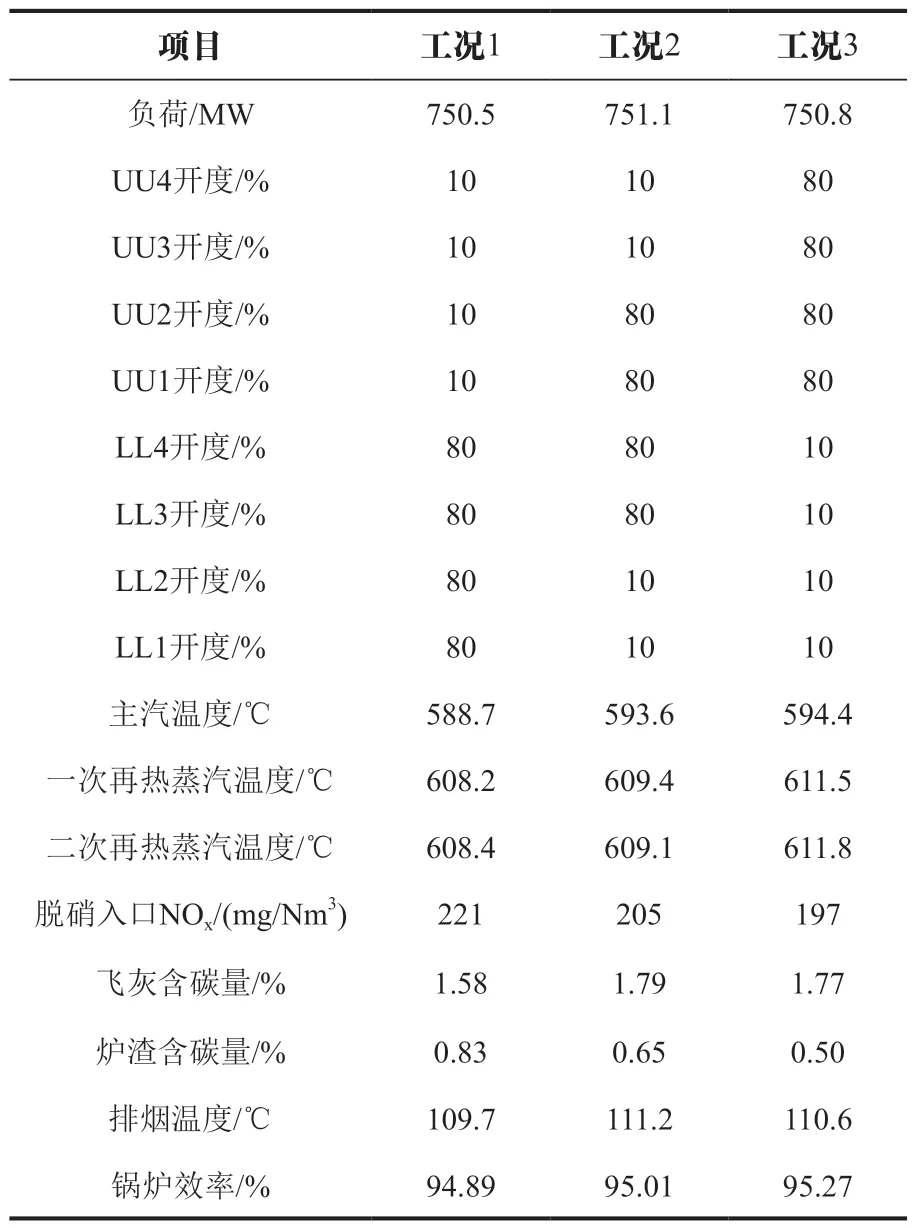

本次试验机组负荷为750 MW,在其他参数稳定不变的前提下选取两种磨煤机组合,具体试验工况为:工况1 为A/B/C/E 磨煤机组合,工况2 为B/C/D/E 磨煤机组合;不同磨煤机组合主要参数见表5 所列。由表5 可知,采用B/C/D/E 磨煤机组合时主蒸汽和一、二次再热蒸汽温度要高于A/B/C/E 磨煤机组合,同样原始NOx生成量要高于A/B/C/E 磨煤机组合,这是由于采用B/C/D/E 磨煤机组合时,整体炉内火焰中心较高,锅炉水冷壁吸热减少,屏式过热器辐射热增加,一、二次再热器入口烟温提高,增加了再热器对流换热,使得蒸汽温度提高[4]。但B/C/D/E 磨煤机组合时火焰中心较高,还原区距离缩短,令原始NOx生成量增加,不利于环保。

表5 不同磨煤机组合机组主要参数

3.4 燃尽风优化调整

燃尽风的主要作用是调节火焰中心,控制炉内各受热面吸热比例,进而调节蒸汽温度,同时燃尽风还能调节炉内氧量场分布,控制NOx生成。该二次再热机组在主燃烧器上方布置8 层燃尽风,每4 层为一组,下组从下至上依次命名为LL1 →LL4,上组从下至上依次命名为:UU1 →UU4。燃尽风射流角度与主燃烧器一致,同时为了减弱炉膛内烟气气流的残余旋转,燃尽风还可水平摆动±25°。

机组其他参数保持不变,750 MW 负荷下进行燃尽风优化调整,在燃尽风进风量不变的基础上通过开度变化投入不同高度的燃尽风,试验结果见表6 所列。由表6 可知,燃尽风投入层数逐渐由下层转入上层时主蒸汽温度、一次再热蒸汽温度、二次再热蒸汽温度分别增加5.7 ℃、3.3 ℃和3.4 ℃,脱硝入口NOx下降24 mg/Nm3,排烟温度和飞灰含碳量略微升高,这是由于燃尽风进入炉内的位置提高,炉内火焰中心上移,整体火焰拉长,水冷壁吸热减少,靠近过热器侧烟气温度增加,过热器辐射热吸热增多,使得主蒸汽温度增加[5],由于烟气流量未发生变化,再热蒸汽温度增加幅度小于主蒸汽温度。同时燃尽风转入上层后,燃烧高温区域氧量减少,使得燃烧生成的NOx减少,飞灰含碳量略有上升。

表6 不同燃尽风投入位置时机组主要参数

3.5 烟气挡板优化调整

在锅炉出口处设计烟气挡板,通过平衡一、二次再热器烟气流量,从而调整一、二次再热蒸汽温度,烟气挡板调整主要适用于以下情况:①一次再热蒸汽温度偏高,且一次再热减温水投入量大,二次再热蒸汽温度未达到额定值且二次再热减温水未投入;②二次再热蒸汽温度偏高,且二次再热减温水投入量大,一次再热减温水未投入且一次再热蒸汽温度未达到额定值。

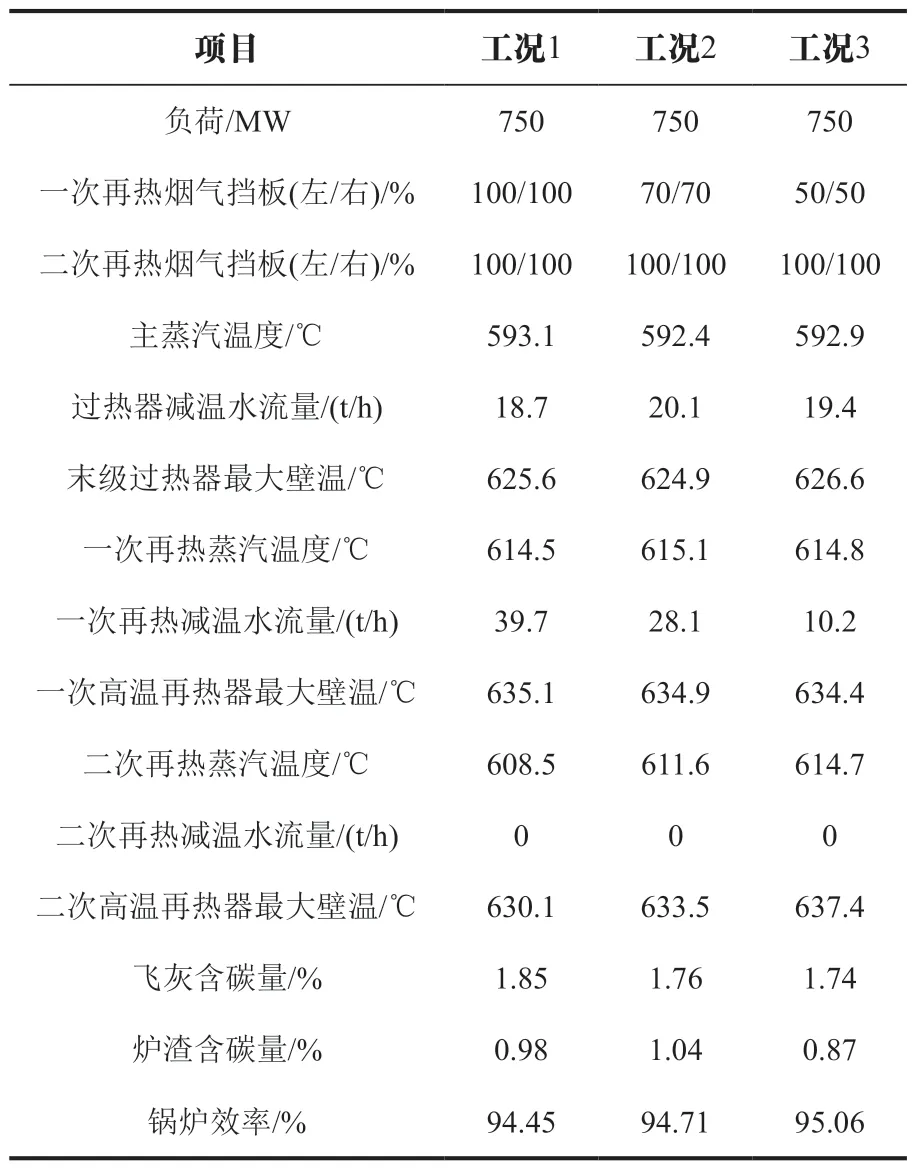

机组其他参数保持不变,750 MW 负荷下分析烟气挡板对一、二次再热蒸汽温度及锅炉效率的影响,试验结果见表7 所列。

表7 不同烟气挡板开度下机组主要参数

工况1 为调整前工况:一、二次再热烟气挡板均处于全开状态,一次再热蒸汽温度较高且减温水投入量大,而二次再热蒸汽温度低,适用于情况①,此时一次再热器侧烟气流量偏大。调整后工况2 如下:关小一次再热烟气挡板,提高二次再热侧烟气流量,增加二次再热器对流换热,提高二次再热蒸汽温度,同时一次再热减温水在自动状态下逐渐关小,一次再热减温水流量减少,有利于提高机组运行经济性。依据此方法,将一次再热烟气挡板关至少50%开度后为工况3,相比原始工况(工况1),主蒸汽和一次再热蒸汽温度基本稳定,二次再热蒸汽温度提高6.2 ℃,同时一次再热减温水流量减少29.5 t/h,机组运行经济性提高,建议机组运行时通过烟气挡板平衡一次、二次再热器烟气流量,从而调整一、二次再热蒸汽温度。

3.6 烟气再循环率优化调整

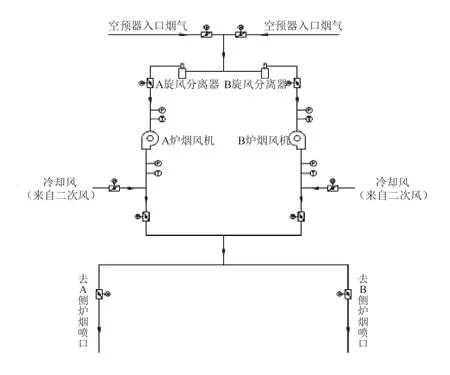

该机组配备有烟气再循环系统,如图3 所示,该技术是将锅炉尾部低温烟气通过再循环风机重新送回炉膛,炉烟喷口设置在炉膛燃烧器区域下方、两侧冷灰斗水冷壁进入。烟气再循环系统的引入降低了火焰温度,增加了烟气流量,能够削弱炉膛内的辐射换热,强化再热器对流吸热,实现主蒸汽和一、二次再热蒸汽吸热量的调整。

图3 烟气再循环系统示意图

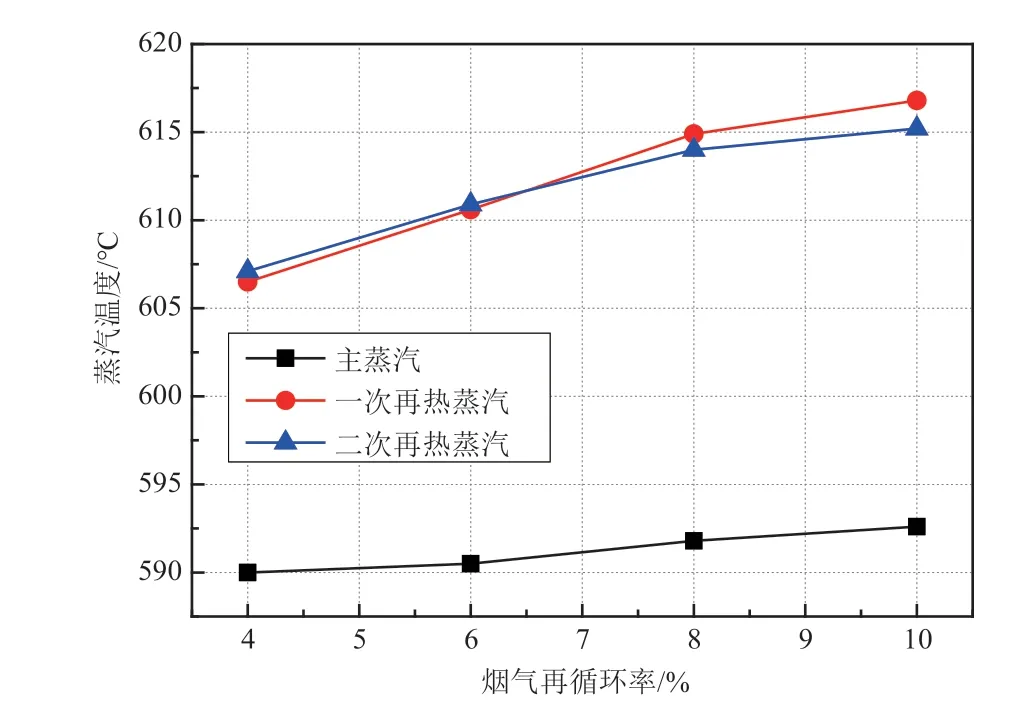

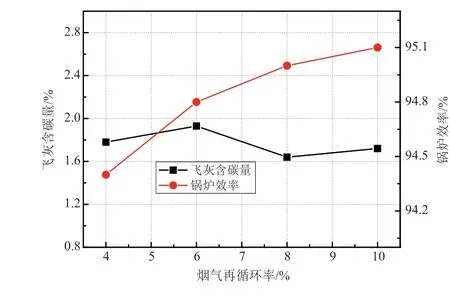

机组其他参数保持不变,750 MW 负荷下进行烟气再循环率优化调整,烟气再循环率分别选取4%、6%、8%、10%四个工况,试验结果如图4、图5 所示。由图可知主蒸汽、一、二次再热蒸汽温度随着烟气再循环率的增加均呈上升趋势,一、二次再热蒸汽温度受烟气再循环影响较大,主蒸汽温度受烟气再循环影响较小,这是由于主蒸汽同时受到辐射和对流换热影响,当烟气再循环量增加时,炉膛温度下降,辅热吸热减少,而炉膛火焰中心上移,同时烟气流量增大,对流吸热增加,所以主蒸汽温度呈略微升高,一、二次再热蒸汽温度增加幅度较大[6]。而且随着烟气再循环率的增加,由于蒸汽温度均提升,锅炉效率随之增加,飞灰含碳量整体呈下降趋势。

图4 烟气再循环率对蒸汽温度的影响

图5 烟气再循环率对飞灰含碳量和锅炉效率的影响

图6 煤粉细度对蒸汽温度的影响

图7 煤粉细度对飞灰含碳量和锅炉效率的影响

同时随着烟气再循环量的增加,主蒸汽和一、二次再热蒸汽温度变化率减少,其受烟气再循环影响减弱,这是由于随着烟气再循环量增加,炉膛温度降低,烟气和蒸汽间的温差减小,从而使得对流换热减弱,一、二次再热器吸热量减少[7]。另外,由于低负荷时烟气再循环量过大将影响下层火焰稳定性,因此低负荷进行烟气再循环率调整时应关注火检强度和火焰稳定性。

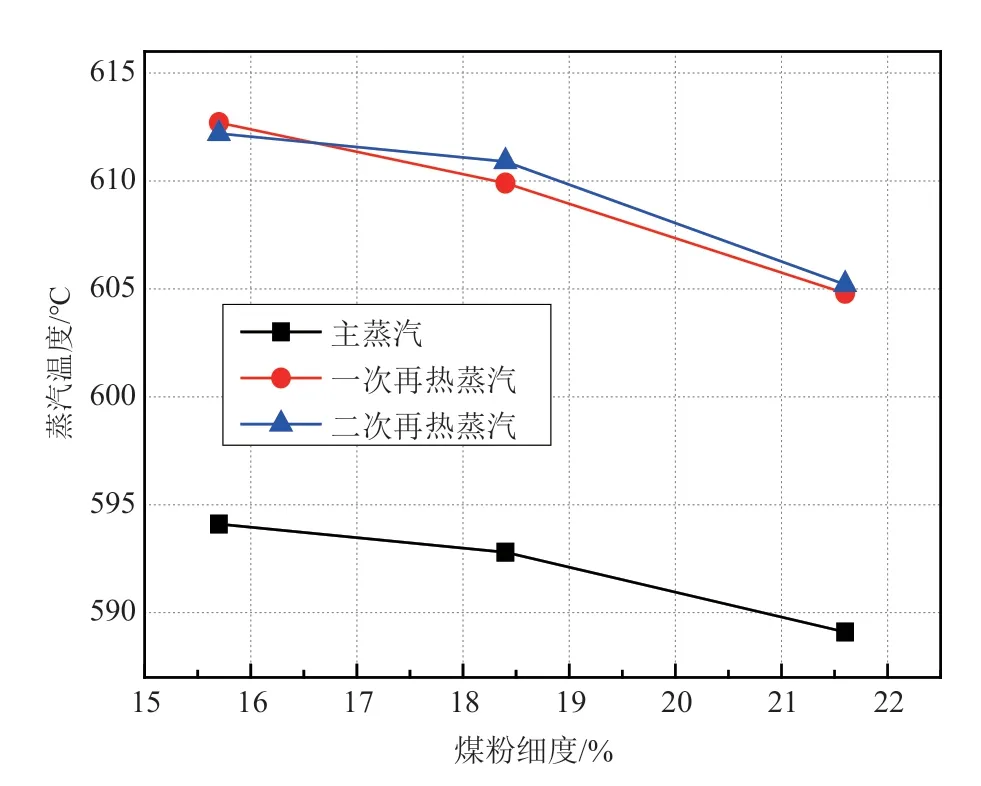

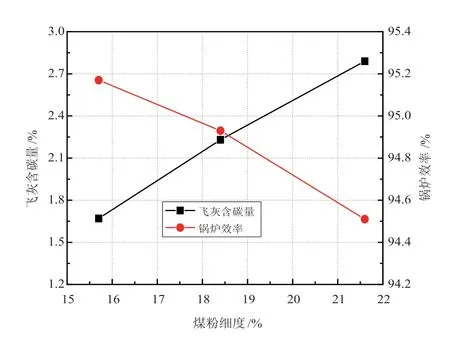

3.7 煤粉细度优化调整

机组其他参数保持不变,750 MW 负荷下进行煤粉细度优化调整试验,煤粉细度R90分别为21.6%、18.4%和15.7%。试验结果如图6、图7 所示。当煤粉细度由21.6%提高至15.7%时,锅炉主蒸汽温度提高5.0 ℃,一次再热蒸汽温度提高5.9 ℃,二次再热蒸汽温度提高4.9 ℃。这是由于煤粉越细,着火时间越提前,并且随着煤粉细度增加,煤粉颗粒比表面积增大,有利于煤粉燃尽,从而使得飞灰含碳量降低,锅炉效率提高。同时煤粉细度的调整主要靠磨煤机加载力和分离器转速实现,分离器转速越高,煤粉越细,煤粉均匀性更高,从而使得水冷壁吸热更加均匀,有利于提高蒸汽温度[8,9]。但煤粉细度越细,磨煤机电耗增加,同时生成NOx含量增加,综合考虑,建议煤粉细度R90控制在18%左右。

3.8 吹灰优化调整

锅炉运行时受负荷和煤质影响,各受热面积灰轻重程度不同,合理有序的吹灰方式不仅有利于清除受热面积灰,增加受热面吸热,提高主蒸汽和一、二次再热蒸汽温度,而且能够减少沾污腐蚀,提高机组运行安全性。

机组其他参数保持不变,750 MW 负荷下分别对过热器和再热器吹灰,吹灰前后主要参数见表8 所列。由表可知,过热器受热面吹灰后,主蒸汽一级减温水流量增加42.1 t/h,主蒸汽温度稳定,一、二次再热蒸汽温度略微下降,这是由于过热器受热面吹灰后过热器吸热增加,进入再热器的烟气温度下降,一、二次再热器对流换热减弱。再热器受热面吹灰后,主蒸汽温度维持稳定,一、二次再热蒸汽温度分别提高4.4 ℃和4.6 ℃。因此需要提高一次、二次再热蒸汽温度,可减少过热器及水冷壁吹灰,适当增加再热器受热面吹灰,增加再热器的吸热,提高再热汽温。

表8 过热器吹灰前后锅炉主要参数

4 结语

针对某二次再热塔式锅炉投运后主蒸汽和再热蒸汽温度低、煤粉燃尽性差的问题,分析了主要原因,首先进行了一次风热态调平试验,保证了燃烧器热负荷分配的均匀性,在此基础上,通过试验得出磨煤机组合和烟气再循环是影响主蒸汽、一二再热蒸汽温度的主要因素,选用上层磨煤机组合可提高火焰中心,有利于提高主蒸汽、一二次再热蒸汽温度;增加烟气再循环量,水冷壁吸热减少,过热器、一、二次再热器受热面吸热增加,提高了蒸汽温度;同时通过燃尽风配风调整、烟气挡板优化调整、运行煤粉细度和运行O2等反复优化调整,提升了主汽温和一、二次再热汽温,降低了飞灰含碳量。本研究通过各种试验手段总结摸索经验,为超超临界二次再热塔式锅炉的设计、调整优化提供了参考。