加热温度对热成形中锰钢氢脆敏感性的影响

赵晓丽,张永健,王存宇,惠卫军

1) 北京交通大学机械与电子控制工程学院,北京 100044 2) 钢铁研究总院有限公司,北京 100081

高强度化和低成本化是汽车用先进高强度钢的主要发展趋势,钢板部件的生产方式则出现了将高强度与良好成形性较好结合的热成形技术.热成形是将钢板加热到完全奥氏体化温度(900~950 ℃)后保温一段时间,然后迅速将钢板移送到成形模具中同时进行冲压成形和淬火冷却,最终得到具有马氏体组织的超高强度零部件. 22MnB5钢作为目前使用最广泛的热冲压高强度钢板,热成形后的抗拉强度可达到1500 MPa级[1-2]. 热成形零件在生产过程中往往存在氧化脱碳造成表面质量下降(主要针对无涂层原料)以及零件塑性较低、成本偏高等问题[3-5]. 因此,针对热成形钢的改进和优化技术不断推出,例如Nb、V微合金化热成形钢的开发、热成形+Q&P(淬火+配分)工艺改进等[1,5].此外,近年来中锰钢热成形技术亦得到了发展,可以制造热成形技术目前无法生产的超大、超薄的汽车零部件,成形后的部件抗拉强度同样可达1500 MPa级[5-7],在保证抗拉强度的同时还可使塑性得到显著提高(~30%),因此不仅显著降低了零件制造成本,而且还提高了其表面质量.

氢脆敏感性往往随着钢板强度水平的提高而增加,无论采用何种方式制造的超高强度汽车零部件,在实际环境服役过程中均面临着氢脆开裂的风险[8-10]. 实际上钢材热成形过程是一个热力耦合的过程,既包括在高温区的变形,也包含其在模具内的快速冷却过程. 因此,热成形时不同的加热温度除影响奥氏体程度和脱碳外,还将影响钢材的晶粒尺寸,从而影响其在服役环境中的氢脆行为. 然而,晶粒尺寸对高强度钢氢脆敏感性的影响尚存在争议. 有研究表明,晶粒细化能有效改善高强度钢的氢脆敏感性,这是由于细化晶粒使得晶界面积增加,而晶界可以作为有效氢陷阱而吸附氢[11-13];也有研究发现,奥氏体晶粒尺寸并不是影响高强度钢氢脆行为的唯一因素,或者并不与其成单一的线性关系[14];还有人认为,奥氏体晶粒尺寸的变化对氢脆的作用不明显[15-16]. 此外,低碳的热成形钢在模具内冷却淬火时不可避免地会发生自回火现象,在自回火过程中析出的晶内ε-碳化物可以作为有效氢陷阱而降低晶界处氢的富集.例如,对成分为0.22C–1.40Si–1.80Mn(质量分数,%)的低碳钢经Q–P–T(淬火–配分–回火)处理后,发现因ε-碳化物的析出而显著降低了钢材的氢脆敏感性[17].

对此,本文针对典型的0.1C–5Mn中锰钢,加热到不同的奥氏体化温度(850~1000 ℃),然后进行热成形实验,采用电化学充氢及慢应变速率拉伸(Slow strain rate tensile, SSRT)及氢渗透实验研究了其氢脆敏感性,为进一步完善开发热成形中锰钢提供实验依据.

1 实验方法

本实验所用工业生产的冷轧0.1C–5Mn中锰钢的化学成分(质量分数,%)为:C 0.1,Mn 5.0,Si 0.01,Fe余量. 实验用钢两相区最佳退火温度为650 ℃[18].采用尺寸为1.4 mm×300 mm×600 mm冷轧试验钢板在中试线上进行不同工艺条件下的成形试验:在箱式电阻炉中加热到850、950和1000 ℃并保温6 min后,快速移动到平板模具中,在400 t压力下保压10 s实现加压淬火,然后空冷至室温. 从淬火后的钢板上沿长度方向截取金相和拉伸试样.

用扫描电镜(SEM)及透射电镜(TEM)观察试验钢的微观组织. TEM试样制备:用线切割机从试样上取300 μm厚的试样,经砂纸机械研磨至30~60 μm厚的薄片,用冲样机将薄片冲成ϕ3 mm的圆片,再利用双喷仪对试样进行电解双喷,电解液体积分数为6%的高氯酸酒精,加入液氮使双喷液降温至–20 ℃. 金相试样经研磨抛光后,用过饱和苦味酸溶液腐蚀出原奥氏体晶界,采用金相显微镜观察原奥氏体晶界并用截线法测量晶粒尺寸.

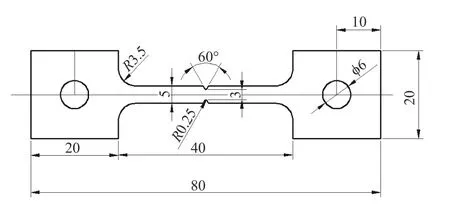

SSRT实验采用如图1所示的缺口板拉伸试样,对应的缺口处应力集中系数Kt=3.0. 试样在0.25 mol·L–1H2SO4+ 0.5 g·L–1CH4N2S溶液中进行电化学充氢,充氢电流密度为0.2 mA·cm–2,充氢时间为60 min. 充氢完毕后,将试样打磨清洗后在WDM-100kN型慢拉伸实验机上进行SSRT实验.由于氢在材料中的扩散和富集需要一定的时间,因此夹头移动速率为0.005 mm·min–1,对应的初始应变速率为2.08×10–6;采用缺口抗拉强度下降率来评价试验钢的氢脆敏感程度,如公式(1)所示.

图1 实验用缺口板拉伸试样(单位:mm)Fig.1 Geometry and dimensions of the notched tensile specimen(Unit: mm)

式中:RNS为氢脆敏感性指数,数值越大则氢脆敏感性越高;σNB0、σNB分别为试验钢未充氢、充氢后的缺口抗拉强度. 采用光滑拉伸试样(除缺口外尺寸与缺口拉伸试样相同)在万能材料试验机上测定拉伸性能,夹头移动速率为1 mm·min–1. 试验钢充氢试样(1.2 mm×13 mm×35 mm )采用与SSRT样相同的参数进行电化学充氢,随后经冲洗、打磨及超声波清洗5 min后进行称重,利用德国布鲁克G4型扩散氢热分析仪及日本HTDS-002型氢热分析仪(TDS)测试经电化学充氢试样中的总氢含量、可扩散氢和不可扩散氢的含量.

采用Devanathan-Stachuski电化学氢渗透双电解池法测定试验钢的氢扩散系数[19]. 氢渗透试样的尺寸为20 mm×20 mm×1 mm. 为防止阴极面扩散到阳极面的氢原子复合成氢分子而逃逸,试样表面在镀镍溶液中镀镍,镀镍溶液为:250 g·L–1NiSO4·7H2O +45 g·L–1NiCl2·6H2O + 40 g·L–1H3BO3,电流密度和时间分别为10 mA·cm–2和5 min. 氢渗透试验中的扩散端溶液为0.2 mol·L–1NaOH,充氢端溶液为0.25 mol·L–1H2SO4+0.5 g·L–1CH4N2S;电解液中的试样面积为0.785 cm2,充氢电流密度为0.2 mA·cm–2.利用氢渗透曲线及公式(2)~公式(5)可得到氢渗透量(J∞L)、氢有效扩散系数(Deff)、充氢侧氢浓度(C0)、氢陷阱密度(NT)[17,20]:

式中:I∞为氢渗透稳态电流,A;L为试样厚度,cm;F为法拉第常数,96485 C·mol–1;A为试样充氢面积,cm2;tL为0.63I∞对应时间,s;DI为氢的晶格扩散系数,1.28×10–4cm2·s–1;NA为阿伏伽德罗常数,6.02×1023mol–1.

2 实验结果

2.1 微观组织和力学性能

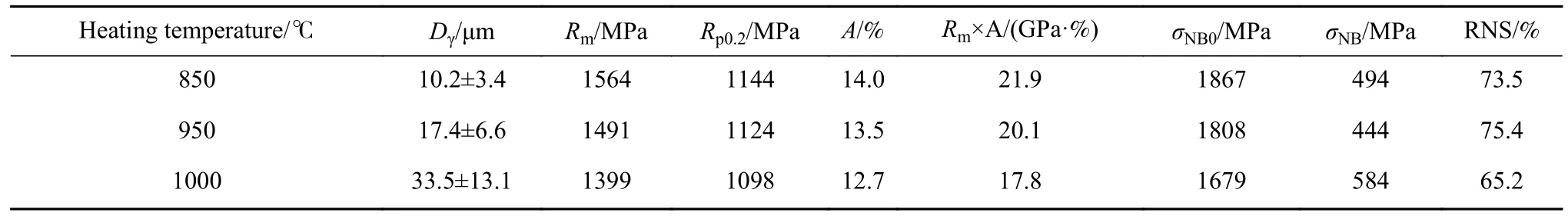

图2(a)~(c)为试验钢在不同加热温度冲压成形淬火后的原奥氏体晶粒. 截线法统计测量结果表明,加热温度为850、950和1000 ℃时,试验钢的原奥氏体晶粒尺寸(Dγ)分别为10.2±3.4 μm、17.4±6.6 μm和33.5±13.1 μm (表1),即随着加热温度的升高,原奥氏体晶粒尺寸逐渐增大. 不同加热温度后试验钢的SEM微观组织如图2(d)~(f)所示. 可见,试验钢加热淬火后均获得全板条马氏体组织,随着加热温度升高而组织变得粗大. 此外,在马氏体板条中发现含有一些粒状和细针状的碳化物.

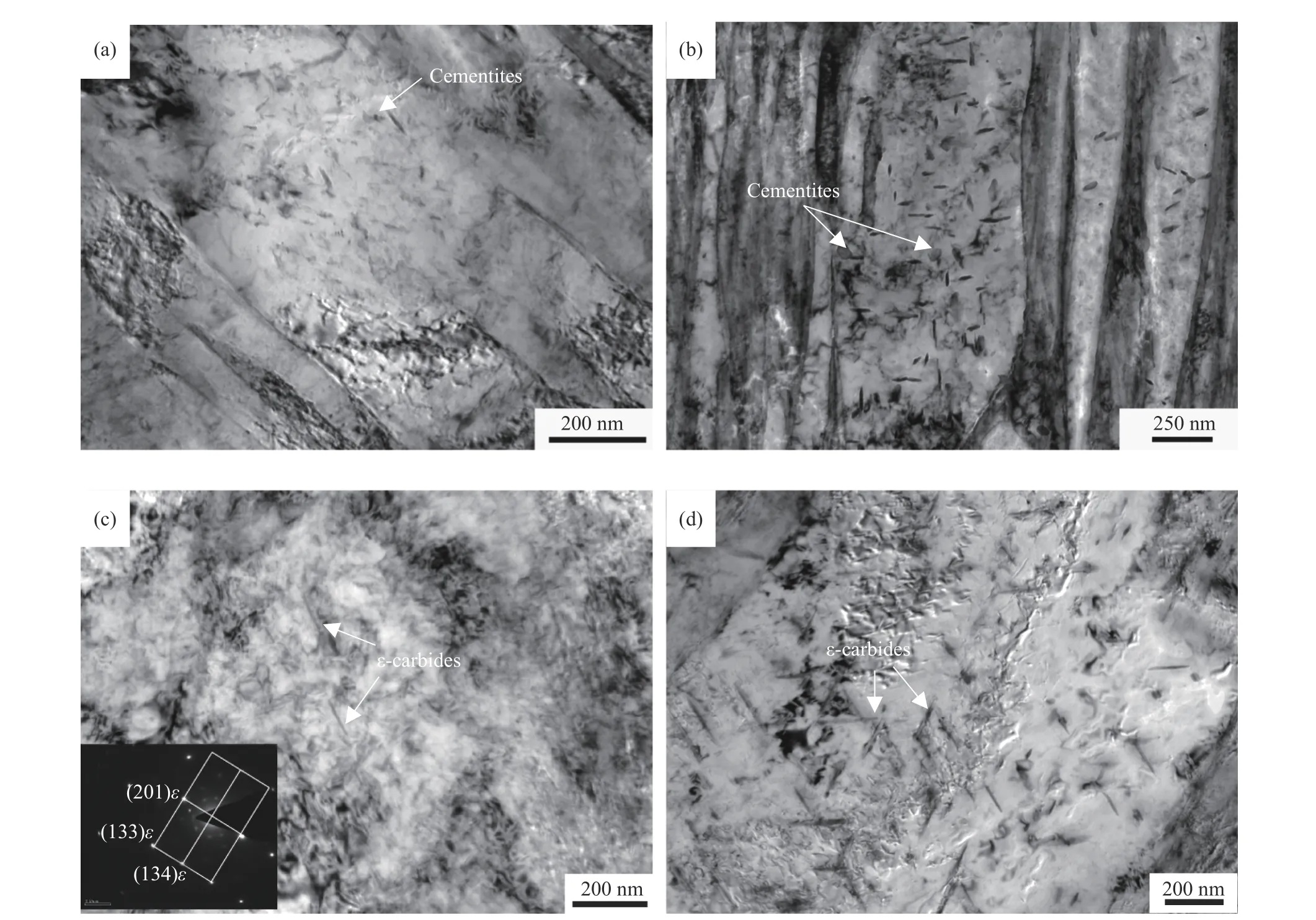

表1 试验钢不同加热温度压力淬火后的原奥氏体晶粒尺寸、拉伸及SSRT实验结果的汇总Table 1 Summaries of prior austenite grain size, tensile, and SSRT results of the tested steel pressed hardened at different temperatures

图2 试验钢在不同加热温度压力淬火成形后的奥氏体晶粒(a~c)和SEM微观组织形貌(d~f).(a, d) 850 ℃; (b, e) 950 ℃; (c, f) 1000 ℃Fig.2 Optical micrographs and SEM micrographs showing (a–c) prior austenite grain and (d–f) microstructures of the tested steel press hardened at different temperatures: (a, d) 850 ℃; (b, e) 950 ℃; (c, f) 1000 ℃

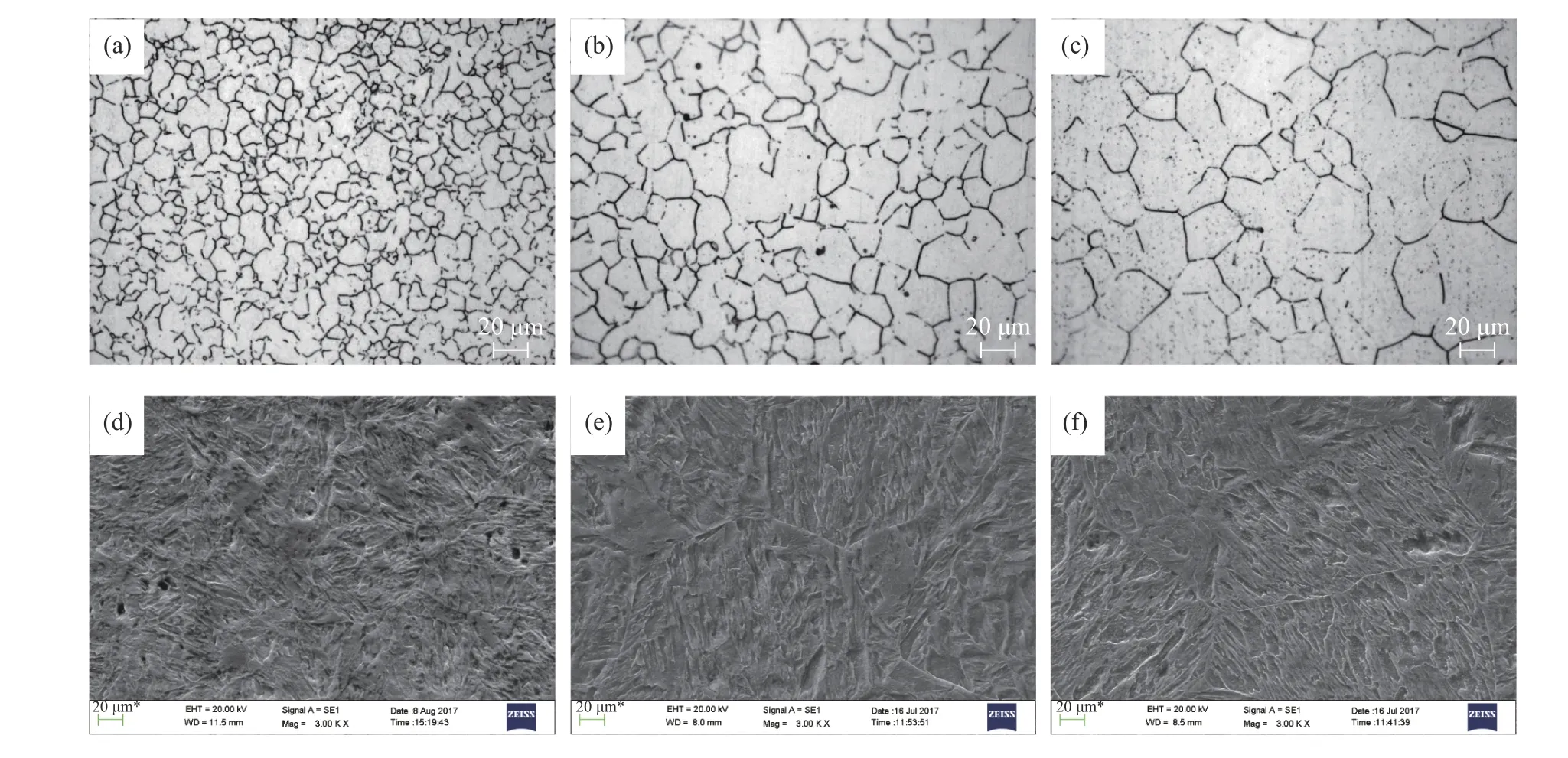

TEM进一步观察证实了试验钢微观组织中存在碳化物,如图3所示. 当加热温度为850和1000 ℃,均发现组织内有颗粒状渗碳体(图3(a)~(b)),这与0.2C–5Mn钢在奥氏体相区不同保温时间后退火组织中含有渗碳体的结果相似[21],即由于渗碳体中具有较高的Mn含量,因而可认为在试验钢加热过程中较低温度时该渗碳体即开始形成,并在退火时间为1~5 min时达到最大值,退火60 min后显著下降. 本研究中,试验钢轧后组织为马氏体,在热成形前的加热过程中形成渗碳体,由于到温后的保温时间短,这些渗碳体未能够充分溶解,因此在850和1000 ℃的马氏体板条内均发现有部分颗粒状渗碳体.

图3 试验钢在加热温度850 ℃ (a, c) 和 1000 ℃ (b, d)压力淬火成形后的TEM微观组织形貌(图(c)插图为ε碳化物的衍射斑)Fig.3 TEM micrographs of the tested steel press hardened at 850 ℃ (a, c) and 1000 ℃ (b, d) (The inserted selected-area electron diffraction patterns corresponds to ε-carbides in (c))

此外,含碳量较低的马氏体钢(质量分数:0.1%~0.25%),淬火时不可避免地会发生自回火现象,自回火沉淀出的碳化物是六方晶格的ε-碳化物[22];同样在热成钢22MnB中的粗大马氏体板条中也发现了ε-碳化物,其原因是在热成形过程中发生了自回火现象[23]. 本实验中,当加热温度为850 ℃,在宽大的马氏体板条中发现有少量细针状碳化物出现,经衍射标定为ε-碳化物(图3(c));当加热温度为1000 ℃时,ε-碳化物数量明显增多并发生一定程度的粗化,如图3(d)所示. 根据TEM照片粗略统计了两种加热温度时ε-碳化物的尺寸和数量,当加热温度为850 ℃时,ε-碳化物数量最多约为12 μm–2(图3(c)),其宽度为4~8 nm左右,长度约为20~80 nm;当热成形温度为1000 ℃时,ε-碳化物数量最多约为32 μm–2(图3(d)),宽度为7~23 nm左右,长度约为62~260 nm. 这说明,加热温度越高,淬火马氏体自回火温度越高而越容易析出ε-碳化物并导致其发生一定程度的粗化.

试验钢拉伸性能的测试结果见表1. 可见,当加热温度为850 ℃,试验钢的抗拉强度(Rm)和屈服强度(Rp0.2)分别为1564和1144 MPa,延伸率(A)为14%;此后随着加热温度升高到950和1000 ℃,Rm、Rp0.2和A均逐渐降低,二者分别为1491 MPa、1124 MPa和13.5%,1399 MPa、1098 MPa和12.7%.可见,在加热温度为850 ℃时获得了较好的强度与塑性配合,强塑积(Rm和A的乘积,Rm×A)为21.9 GPa·%,当加热温度为1000 ℃时强塑积则降低至17.8 GPa·%.

2.2 氢渗透及氢热分析

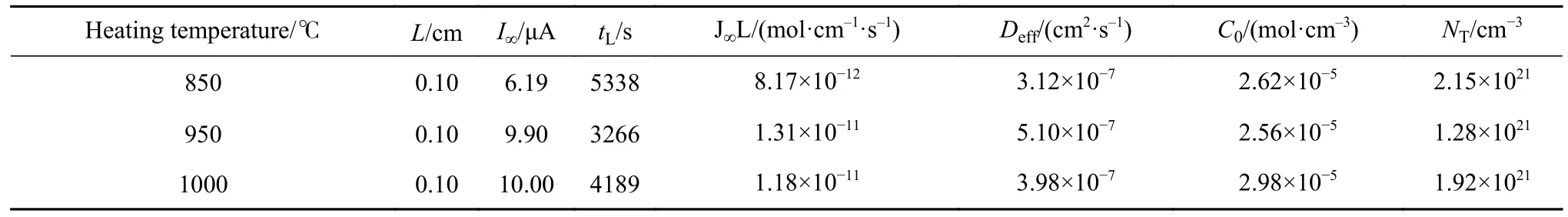

图4(a)为不同状态试验钢的氢渗透实验获得的电流随时间的变化曲线. 图中曲线表示充氢时氢原子逐渐穿透试样,并使阳极电流密度逐渐达到饱和的过程. 由滞后时间法计算得到加热温度为850、950和1000 ℃试样的氢渗透实验结果见表2. 可见,三种试样的氢渗透量(J∞L)和有效氢扩散系数(Deff)按加热温度950、1000、850 ℃顺序逐渐降低;而氢陷阱密度(NT)则按照加热温度为850、1000、950 ℃的顺序逐渐降低. 在相同的充氢条件下,随着加热温度升高,充氢样中的氢含量却逐渐降低,如图4(b)所示.

表2 不同加热温度压力淬火成形后试验钢的氢渗透结果汇总Table 2 Summaries of hydrogen permeation test results of the tested steel pressed hardened at different temperatures

图4 不同加热温度下的实验钢在渗透过程中阳极电流随时间的变化曲线(a)及氢含量(b)Fig.4 Anode current curves (a) and hydrogen contents (b) of the investigated steel pressed hardened at different temperatures

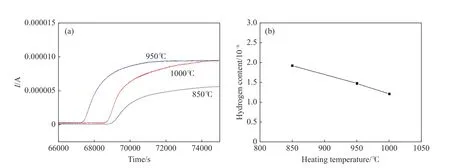

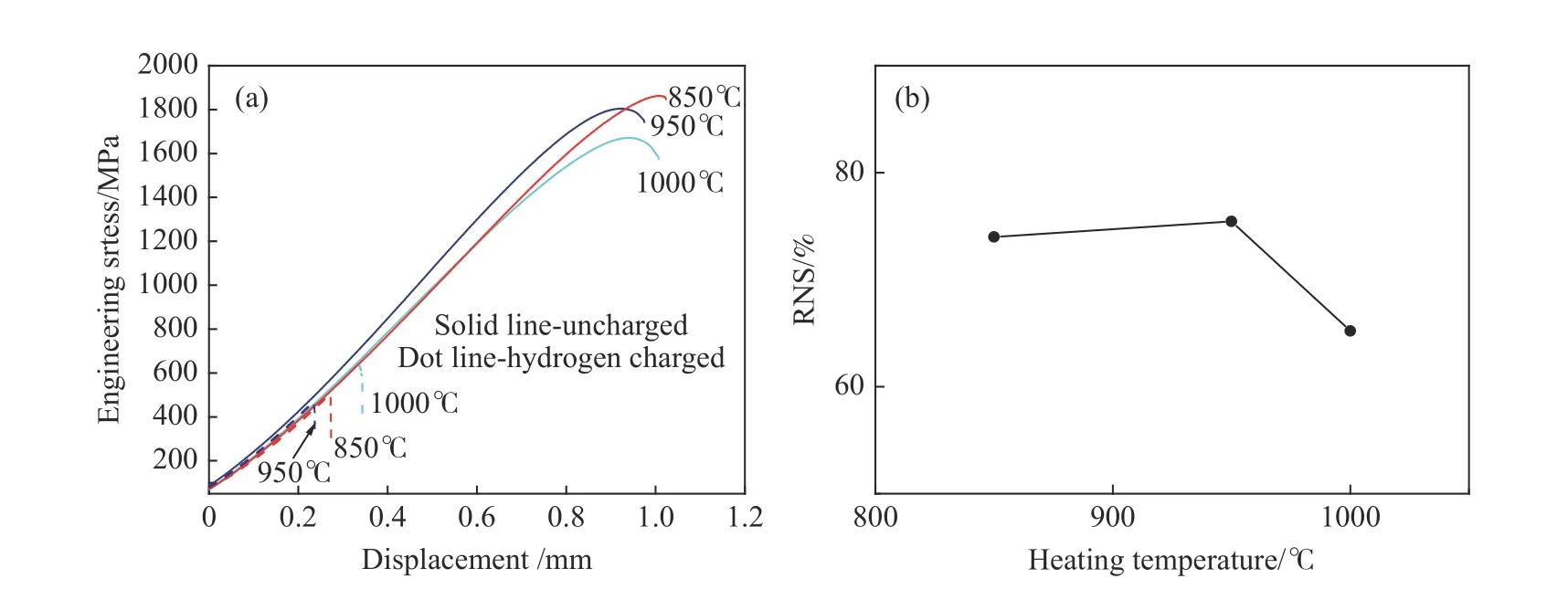

对850和1000 ℃加热温度下的未充氢和充氢后的试样进行了TDS测试,结果如表3所示,可见,未充氢试样中的扩散性氢含量为0,而非扩散性氢含量分别为0.12×10–6和0.13×10–6二者之间相差不明显;而充氢后试样中的扩散性氢含量分别为1.81×10–6和0.96×10–6,非可扩散氢含量分别为0.11×10–6和0.25×10–6,即前者的扩散性氢量明显高于后者,前者的非扩散性氢量未变化而后者的非扩散性氢量有所增加. 这表明充氢后试样中氢含量的增加主要是由于扩散性氢含量显著增加的结果,尽管1000 ℃充氢试样中的非扩散性氢量亦有所增加.

表3 不同加热温度试验钢的氢含量汇总Table 3 Summaries of hydrogen contents of the tested steel pressed hardened at different temperatures10–6

2.3 氢脆敏感性及断口形貌

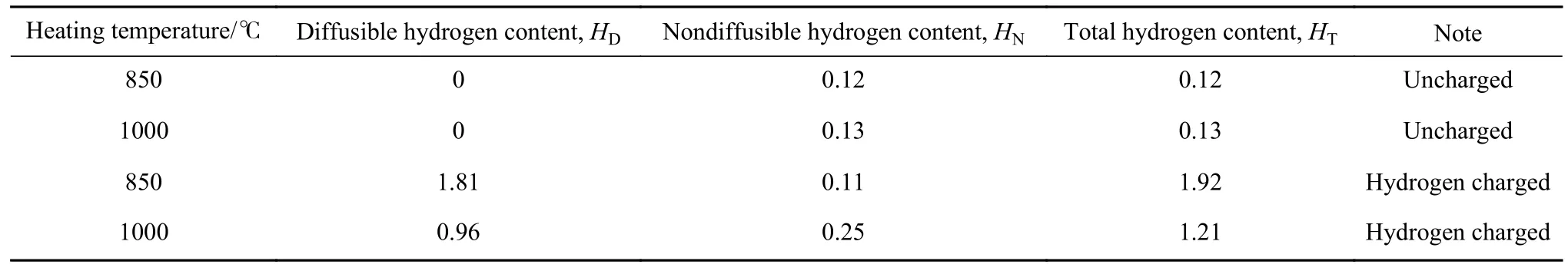

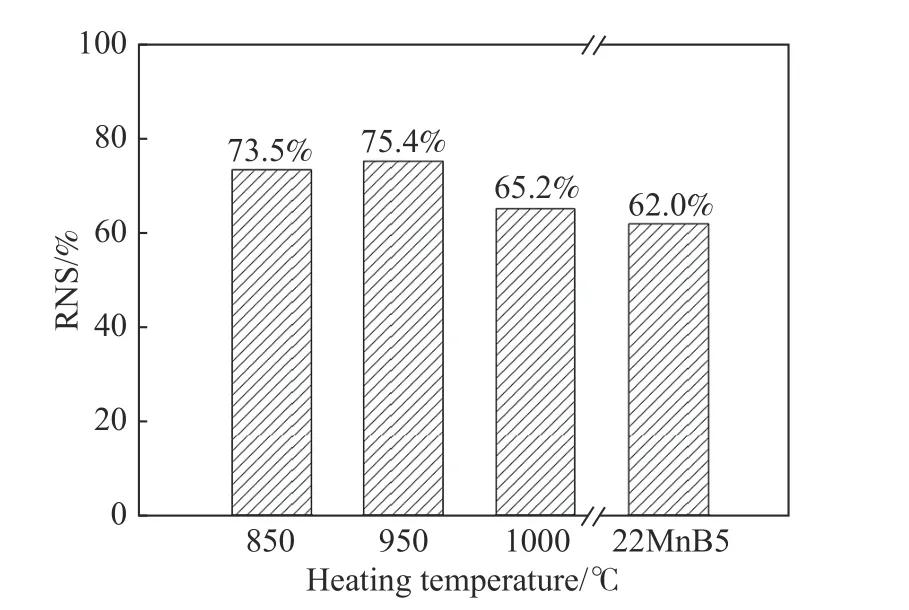

图5 (a)为不同状态试验钢充氢前、后的SSRT工程应力–位移曲线,实验结果的汇总见表1. 可见,充氢后试样的缺口抗拉强度和位移均显著降低. 图5(b)为试验钢的氢脆敏感性指数RNS随加热温度的变化. 当加热温度为850和950 ℃时,RNS分别为~74%和~75%,即二者基本一致;当加热温度升高到1000 ℃时,RNS降低至~65%.

图5 不同加热温度的试验钢充氢前后的工程应力–位移曲线(a)和氢脆敏感性指数(b)Fig.5 Engineering stress–displacement curves of the tested steel at different temperatures before and after hydrogen charging (a) and variations of hydrogen embrittlement index RNS with heating temperature (b)

图6 为不同状态试验钢的未充氢与充氢试样断口裂纹源区的SEM形貌. 可以看出,加热温度为850和950 ℃的未充氢试样断口缺口根部起裂区主要呈准解理断裂(图6(a),(c)),加热温度为1000 ℃未充氢试样断口的缺口根部起裂区则主要呈现韧窝韧性断裂(图6(e)). 试验钢充氢试样的断裂特征与未充氢试样存在显著差异,加热温度为850和950 ℃的充氢样品整个断口为岩石状花样(图6(b),(d)小图);加热温度为1000 ℃充氢样品有2/3的岩石状花样断口(图6(f)小图虚线包围圈处),其余部分为韧性断口. 对岩石状花样进一步放大,如图6(b),(d),(f))所示,可以看出均呈现脆性沿晶断口形貌. 这说明三种试验钢充氢试样的起裂区均为典型的脆性沿晶断裂,进一步观察发现断口上还分布着沿晶界的少量二次裂纹.

图6 不同加热温度下试验钢未充氢(a, c, e)和充氢样(b, d, f)SSRT断口起裂区的SEM像. (a, b) 850 ℃; (c, d) 950 ℃; (e, f) 1000 ℃Fig.6 SEM fractographs in the crack initiation region of the noncharged (a, c, e) and hydrogen-charged (b, d, f) specimens of the tested steel press hardened at different heating temperatures: (a, b) 850 ℃; (c, d) 950 ℃; (e, f) 1000 ℃

3 讨 论

影响高强度钢氢脆敏感性的主要因素包括强度、可扩散性氢含量及微观组织等材料特征[24]. 通常认为随着钢材强度水平及钢中可扩散氢含量的增加,高强度钢的氢脆敏感性增加[25]. 试验钢经不同加热温度热成形淬火后,其微观组织和强度水平都发生变化. 因此,需要从各方面综合考虑影响其氢脆敏感性的因素.

通常材料在受到外加应力时,材料强度越高,在其缺口或裂纹尖端等部位的应力集中程度越大[26],在应力诱导作用下这些部位富集的氢含量越高[27],当超过临界氢含量时便导致裂纹的萌生,因而材料强度是影响高强度钢氢脆敏感性的一个重要因素[28-29]. 随着加热温度的升高(850~1000 ℃),试验钢强度逐渐降低,但氢脆敏感性与强度的变化规律不尽一致(表1),即随着抗拉强度从1564 MPa降低到1491 MPa,氢脆敏感性反而略有所增加,然后当抗拉强度进一步降低到1399 MPa时,氢脆敏感性明显降低. 这表明,除强度水平外,其他因素如微观组织对试验钢的氢脆敏感性同样具有显著的影响.

试验钢微观组织的一个显著变化为原奥氏体晶粒尺寸. 鉴于不同状态试验钢充氢试样裂纹源区的断裂机制均为脆性沿晶断裂(图6(b),(d),(f))),因而试验钢晶粒尺寸的变化必然对其氢脆敏感性产生影响. 首先,晶粒细化可以提高钢的强度,试验钢的强度随晶粒尺寸的增加而降低(表1). 其次,不同尺寸晶粒的晶界面积不同而导致吸附的氢含量不同,因此对氢脆敏感性的影响也不同[11-13]. 假定试验钢的原奥氏体晶粒为球体,可以近似计算出单位质量(103kg)试验钢内晶界的表面积(SVM),如公式(6)所示:

式中,VM和DM分别为马氏体的体积分数和平均晶粒尺寸(即原奥氏体晶粒尺寸). 表4为有关实验及计算结果的汇总(假设充氢时钢中吸附的氢全部位于原奥氏体晶界处). 可见,当加热温度为850 ℃时,奥氏体晶粒尺寸最小,SVM最高,虽然此时试样中吸附的扩散性氢含量高,但是单位质量原奥氏体界面面积上的氢含量(CH/SVM)却最低;此外,细小的晶粒也使得晶界处的应力集中程度降低[30],因而有利于获得较低的氢脆敏感性. 当加热温度为950~1000 ℃时,晶粒尺寸逐渐增加,SVM逐渐降低而使得CH/SVM增加,因此氢脆敏感性应该逐渐增加,然而实际上晶粒最为粗大的1000 ℃样的氢脆敏感性却最低(表1). 因此,粗大的原奥氏体晶粒不是1000 ℃样具有最低氢脆敏感性的主要原因.

试验钢微观组织的另一个显著变化为因自回火而析出较多的细针状ε-碳化物及加热时未溶解的颗粒状渗碳体(图3). 已有研究表明,ε-碳化物具体高的氢陷阱结合能,能够吸附氢甚至形成Fe2HC化合物[31]. Zhu等对淬火–配合–回火(Q–P–T)处理的冷轧22Mn2Si钢的氢脆行为研究结果表明,低温回火处理获得了大量细针状ε-碳化物而使得其氢脆敏感性(以相对伸长率损失表征)明显降低;这主要是由于ε-碳化物减少了可扩散性氢含量而增加了非扩散性氢含量[17]. 我们对热成形及低温回火处理后0.2C–5Mn钢氢脆行为的研究亦证实了此点[32],即充氢后1000 ℃热成形试样中的非可扩散氢含量增加(表3). 因此,1000 ℃热成形试样中细针状ε-碳化物的数量明显增加,ε-碳化物作为有效的不可逆氢陷阱可以捕获氢原子,使得非扩散性氢量有所增加(表3),且在慢拉伸过程中部分氢原子也可能进入ε-碳化物中而成为不可逆氢陷阱,从而降低氢在其他缺陷如晶界、裂纹尖端的富集,因此有利于改善钢的氢脆敏感性.

此外,试验钢的氢扩散系数测定结果(表2)也表明,在加热温度为850 ℃时氢的扩散系数最小而950 ℃最大,1000 ℃试样氢的扩散系数在二者之间. 对于基体组织一定的材料来说,氢陷阱的作用越强则氢在材料中的穿透时间越长、扩散系数越小[33]. 由试验钢在不同加热温度下的微观组织可知,950 ℃时试样的晶粒较850 ℃明显增大,因此其晶界面积减少,氢陷阱密度最小(表2),氢扩散系数最大(图4). 当加热温度为1000 ℃时,虽然晶粒尺寸增加,但ε-碳化物明显增多,所以当加热温度为1000 ℃时,不可逆氢陷阱较多(表2),氢在试样中的穿透时间更长,扩散系数降低(图4).

因此,随着加热温度的升高,试验钢晶粒粗化而导致总的奥氏体晶界面积降低,单位晶界面积上氢吸附量增加;然而,随着加热温度升高,试验钢的强度降低及较多细针状ε-碳化物的析出,均可延缓氢在原奥氏体晶界及裂纹尖端处的富集,有利于改善钢的氢脆敏感性. 因此,综合作用的结果是,当加热温度为1000 ℃时,试验钢具有最低的氢脆敏感性.

此外,对目前应用广泛的22MnB5热成形钢(加热温度为950 ℃)按与试验中锰钢相同的充氢工艺进行的氢脆敏感性测试发现,22MnB5钢充氢样中氢的质量分数为2.42×10–6均高于试验钢在各个加热温度时吸收的氢含量,而其RNS仅为62%,低于本试验钢(图7). 这主要是由于22MnB5钢的马氏体转变开始温度(Ms) (~430 ℃)明显高于本试验钢(~310 ℃)[5],热成形过程中的自回火程度更显著,从而呈现出更低的氢脆敏感性.

图7 不同加热温度试验钢和22MnB5钢[5]的氢脆敏感性指数比较Fig.7 Comparison of hydrogen embrittlement index of the tested steel at different heating temperatures with that of 22MnB5 steel[5]

4 结 论

(1) 0.1C–5Mn中锰钢热成形加热温度为850~1000 ℃时,热成形后可获得全马氏体组织,且马氏体自回火程度随着加热温度升高而增加;随着加热温度的升高,原奥氏体晶粒长大,因此试验钢的强度和塑性逐渐降低.

(2) 当加热温度为850和950 ℃时,试验钢电化学充氢后以缺口抗拉强度损失表征的氢脆敏感性指数RNS基本不变,分别为74%和75%,断口呈脆性沿晶断裂;当加热温度进一步提高到1000 ℃时,RNS降低至65%,脆性沿晶断裂的比例降低.这说明试验钢加热温度的变化影响其氢脆敏感性.

(3) 受试验钢中氢陷阱密度及晶粒尺寸的影响,试验钢的有效氢扩散系数随着加热温度的升高呈现先增加后降低的变化趋势;试验钢电化学充氢后的氢含量随加热温度升高而逐渐降低,特别是可扩散氢含量降低而非扩散性氢量增加.

(4) 随着加热温度升高,尽管晶粒粗化不利于氢脆敏感性的降低,然而试验钢的强度降低及作为较强氢陷阱的细针状ε-碳化物的较多析出有利于降低氢脆敏感性. 因此,综合作用的结果是,当加热温度为1000 ℃时,试验钢具有最低的氢脆敏感性. 与传统的22MnB5热成形钢相比,试验钢的氢脆敏感性较高,这主要与试验钢的Ms点较低而使得自回火程度较低等有关.