环保新常态下非对称烟道的单风机生产探索与研究

供稿|路伟,王岳飞

内容导读

为适应环保新常态,烧结机限产30%~40%情况下。邯钢邯宝炼铁厂2 台360 m2烧结机针对目前的环保形势采用一种新的生产工艺。原360 m2烧结机大烟道分为脱硫与非脱硫段烟道非对称性设计工艺,采取选择性脱硫,但随着环保排放标准的提高,要求烧结烟气全处理,非对称烟道结构两烟道内部风量、有害气体及粉尘含量差别较大,制约了现有脱硫工艺的能力发挥,且由于两烟道不对称,单台风机运行无法维持生产。对烟道进行改造,平衡非对称烟道的工艺参数,实现了烧结机的单风机生产操作。

邯宝炼铁厂烧结机烟道原设计采用了非对称结构,随着钢铁行业环保要求的变化,原设计结构已无法满足现有环保设备的工艺要求,非对称烟道结构两侧烟道一侧负责烧结机机头、机尾的抽风,一侧负责机身的抽风,单台风机运行烧结机无法正常生产[1]。活性炭脱硫脱硝投产后,由于其采用两组对称吸附塔模块组分别对应两侧烟道的结构,导致烧结废气内有害含量高的一侧烟道对应的吸附塔模块组负荷大,能力饱和;另一侧负荷小,脱硫脱硝能力无法有效发挥[2]。为解决该问题,采取了一些列设备改造及操作优化,符合环保工艺要求,且能够在减排情况下实现单风机生产操作[3-4]。

原非对称烟道设计缺点及对称性改进

原烟道不适应新的环保要求

原360 m2烧结机采用选择性脱硫方式,为脱硫与非脱硫段非对称双烟道设计,其中一个为脱硫烟道,另一个为非脱硫烟道。烧结过程中产生的烟气,SO2浓度高的部分用风箱收集导入脱硫烟道,使SO2富集于脱硫烟道,经后续脱硫处理后达标排放,而SO2浓度低的部分用风箱收集导入非脱硫烟道直接排放。脱硫烟道SO2富集程度一方面取决于非脱硫烟道的SO2浓度极限值,另一方面还要兼顾两个烟道的烟气流量、温度平衡[4]。

目前我厂采用的活性炭烟气脱硫脱硝(CSCR)技术(以下简称脱硫),两组吸附塔分别对应两组烟道的废气,为保证烟气全处理,采用了对称结构[2]。而原有脱硫与非脱硫烟道设计中,两烟道中废气差别非常大。实际在运行期间,含硫量大的一侧烟道对应的吸附塔模块处于饱和运行状态;另一侧含硫量小的烟道对应的吸附塔模块闲置能力较多。这大大制约了烧结机的产量发挥及进一步提产,为释放烧结机产能,并保证良好的脱硫效果,分别对两台烧结机烟道风箱支管的布置进行改造,消除非对称烟道的影响[3]。

烟道的对称性改进

原烟道的设计特点

原360 m2烧结机烟道设计为双主排抽风系统,一台风机负责对烧结机头、尾部抽风,另一台风机负责对烧结机中部抽风。为优化和平衡两台风机风量,在24 对风箱中设置有6 组风箱支管可在脱硫与非脱硫烟道之间进行切换,用于调节风量。

双烟道风量分配工艺设计特点:如图1 所示,1#烟道为非脱硫烟道,与1#主抽风机匹配,负责1~5、8、21、23、24 风箱(烧结机头、尾部分)烧结抽风,此段烟气内SO2浓度较低;2#烟道为脱硫烟道,与2#主抽风机匹配,负责9、12~19 风箱(烧结机中部)的烧结抽风,此段为高温烧结过程脱硫段,烟气SO2浓度较高;6、7、10、11、20、22 风箱采用交叉布置形式,可同时通向1#、2#烟道,这6 个风箱通过调整阀门的方式分配通向1#、2#烟道的风量,用以平衡双烟道负压与双风机负荷。表1 列出了2 台主抽风机所单独负责的风箱以及能够进行切换的风箱分配关系[4]。

表1 360 m2 烧结机风机及风箱分配表

图1 邯钢邯宝炼铁厂360 m2 烧结脱硫非脱硫烟道分布示意图

如图2 所示,改造前一部分风箱支管结构相互交叉,两侧烟道及2 台主抽风机负责的风箱位置不一致。改造的目的是使两侧风箱与两侧烟道分别连通,另外,在改造过程将短烟道延长,使两侧烟道长度一致[3]。

图2 改造前烟道结构断面示意图

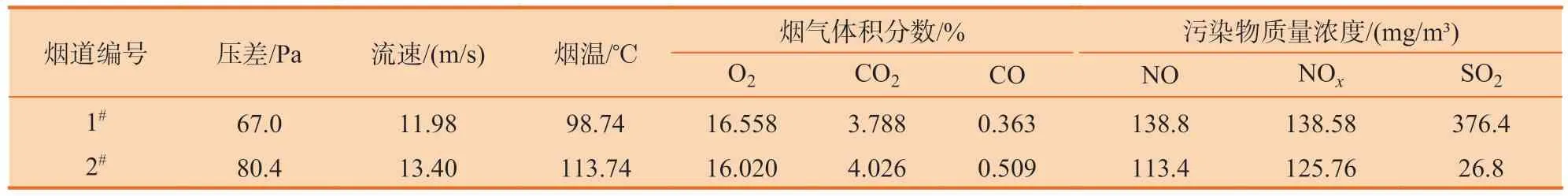

在改造前对烧结机风箱烟气浓度与污染物烟气浓度进行测量,其主要成分组成如表2 所示,由于两侧烟道所负责位置不同,随着烧结过程的进行,烧结废气成分也在不断变化,导致了两侧烟道内废气成分及污染物浓度差别较大。

表2 改造前烟气与污染物浓度数据表

改进后烟气管道分布特点

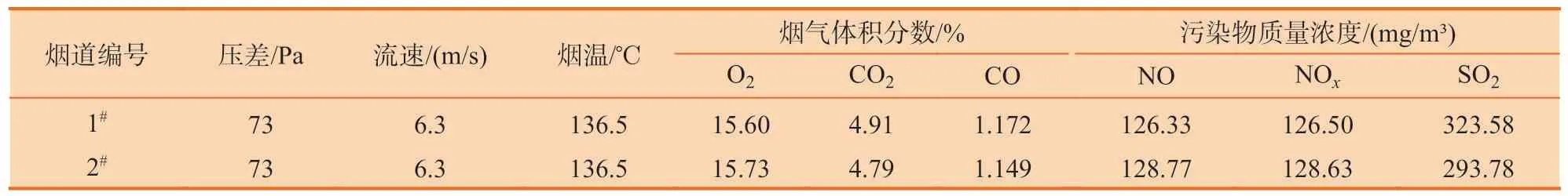

按环保要求两侧烟道均需进行脱硫,该非对称烟道设计反而使两侧烟道的脱硫设备在不均衡状态下运行,为保证新脱硫设备的正常有效运转,对风箱支管进行改造,改造后1#、2#烟道与风箱支管的对应关系如图3 所示,使两侧结构实现对称。其目的是使风箱支管分别连通1#、2#烟道,去除交叉连通支管使两台主抽风机气流均布,烟气温度、流量、成分等一致。改造后对废气内主要参数分析数据如表3 所示,两烟道基本趋于一致。

表3 改造后烟气与污染物浓度测量数据表

图3 改造后烟道结构断面示意图

改造后,其一,实现了两个烟道的废气成分接近,进而和脱硫系统匹配,而不必对新建脱硫项目进行改动;其二,如出现环保限产,可实现单风机生产,降低电耗;其三,能减少脱硫烟道中废气对机头电除尘器的腐蚀,提高机头电除尘器寿命。

单风机生产方案的设计

调整操作方案

在环保限排的情况下,为最大限度地降低损失,烧结机采用单风机生产模式。在实践中对单风机试生产的操作参数进行了摸索,并结合生产过程中出现的问题采取了相应措施,确定烧结单风机生产预案,满足了邯钢西区3200 m3高炉生产的需求,避免高炉炉料结构大调整。

(1)单风机生产操作按“薄料层、慢机速、机尾烧透”的操作原则,开机过程要注意风量与负压等参数的匹配,尽量采用与双风机生产时接近的负压风量,密切关注烧结过程的温度变化过程,提前调整。

(2)中控操作在原有基础上燃料配比减0.3%,返矿配比按25%左右,开机过程中保证返矿料位不上涨,开机烧结机驱动电机转速330 r/min,上料量500 t/h 以内,混合机控制好水分保证尽快点火,料层厚度550~600 mm 保证料面点火强度。

(3)根据机尾红火层厚度情况调节两侧料层厚度,目标机尾红火层厚度一致;根据生产情况和设备承受能力主抽风门逐步开展;

(4)根据烧结过程烧结终点温度(BTP)、位置、烟道温度等参数,逐步加快机速或提高料层提高上料量,直至和烧结能力匹配。单风机生产根据生产情况和设备承受能力(风机电流控制400 A 以下),主抽风门逐步开至95%。

原燃料条件与结构配比

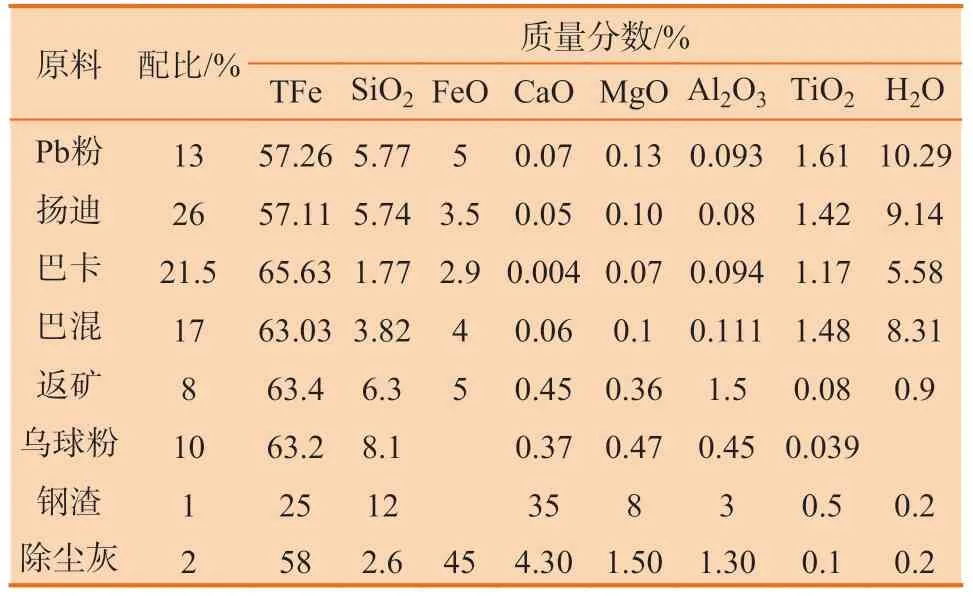

根据现有熔剂与混匀料堆配矿结构条件下,实行单风机生产工业实验,为了避免烧结矿对高炉的影响,提高烧结矿的碱度基准,由1.95 提高到2.15,一方面有利于高炉增加球团矿、块矿的使用比例,确保高炉物料需求平衡,另一方面有利于改善烧结过程,提升烧结矿质量,另外,由于参与配矿的品种比较少,外矿配比较多,原料粒度较大,透气性较好,便于烧结过程在单风机生产情况下进行操作控制。表4 列出了混匀料主要结构成分。

表4 混匀料配比及成分组成

单风机生产实践

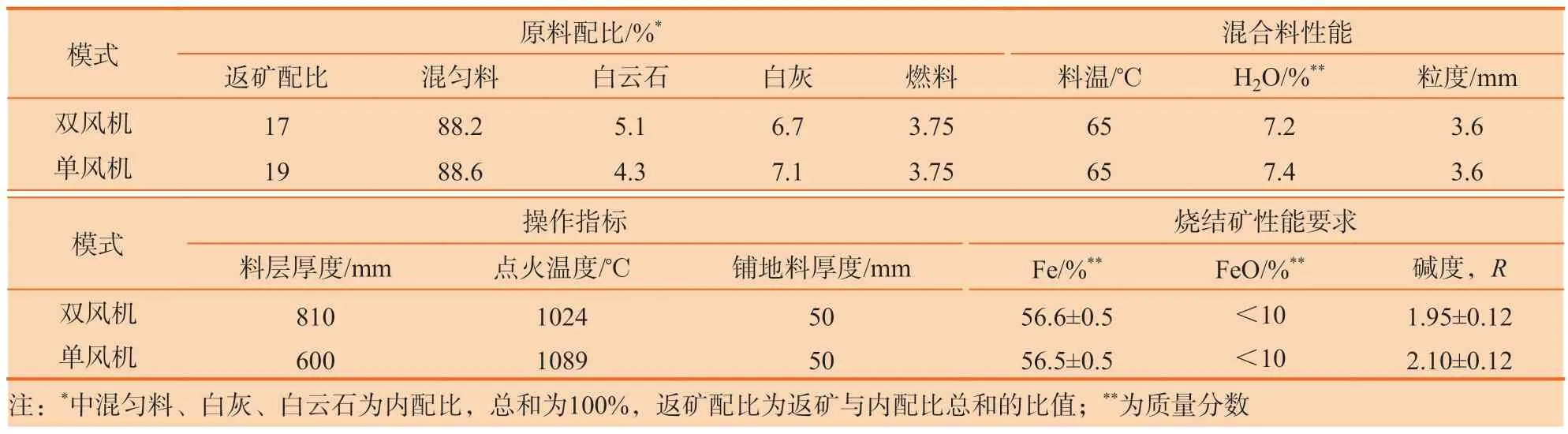

基于单风机与双风机生产过程原料配加比例与混合料性能、操作参数指标与烧结矿性能要求,进行对比研究,如表5,单风机比双风机情况下,返矿配比增加,水分要求加大,并且料层降低,烧结矿碱度提高,其他条件一致。

表5 烧结生产过程主要操作指标参数

以实际生产为例,单风机1#主抽风机运行,2#主抽风机停转,如表6,停机侧2#主抽风机及2#烟道对应19 风箱前的风箱温度基本在100 ℃以下,20 风箱后开始上升,最高达365 ℃左右,而风机运行一侧温度最高为410 ℃左右,并且正常情况下,风机转速960 r/min,风门开度85%左右,料层可达到810 mm 左右,负压水平在-15.8 kPa 左右,点火炉下风箱压力控制在7.5~8.5 kPa,单风机生产风机满负荷开度(1000 r/min,风门100%)情况下,料层厚度达720 mm 左右,负压水平在-9.8 kPa 左右,点火炉下风箱压力控制在4.5~5.2 kPa。

表6 单风机生产情况下1#、2#烟道对应两侧风箱温度情况统计

在实际烧结过程中,由于对烟道风箱支管的改造,除实现双风机生产过程烧结产能的释放,确保脱硫设备的生产效率外,还实现了在环保限产减排模式下的单风机生产,且在单风机生产过程可有效利用脱硫设备的能力。

表7 列举了单双风机生产模式下各10 d 的生产情况平均值,可以发现,在实际生产过程,单风机生产模式,日烧结产量约为正常双风机模式产量的71%,料层厚度在730 mm 左右,转鼓指数由于垂直烧结速度的降低,有所升高,在固体燃耗配比不变情况下,烧结矿FeO 水平有所上升,在烧结过程稳定情况下,返矿水平略有下降。

表7 改造后不同生产模式情况对比

结束语

为适应脱硫工艺以及实现单风机生产,将原有烟道进行改造:取消交叉风箱支管,对支管进行更换及取直,实现支管与烟道对应,保证脱硫设备运行效率;延长风箱烟道,使两侧烟道基本对称,使单风机生产具备条件。单风机生产过程采用有别于双风机生产的操作模式,主要特点是:料层薄、机速慢,稳定增加负载,逐步提高单风机产量。通过生产实践证明,即使在不增加设备的情况下,非对称双烟道烧结机通过改造及改进实现单风机生产也是可行的,且单风机期间实现了稳产高产,保证了高炉炉况的稳定顺行。

经济性分析:若烧结机不具备单风机生产条件,活性炭脱硫设备前还需增设烟气混合装置。通过改造,减少了设备投入及运营费用,预计节约200 万元。且在改造完成后可使每侧烟道单独对应单独的脱硫塔模块,保证了脱硫设备的顺利稳定运行。同时在冬季环保限产30%~40%的情况,可实现单风机生产,利于降低烧结电耗,烧结主抽风机为6500 kW,采暖季限产时间120 d,限产概率按0.5,作 业 率 按0.97 计 算,节 约 电 耗6500×24×120×0.97×0.5=908 万kW·h。