微型纯电动汽车换挡控制研究

黄恒、兰斌旋

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

汽车电动化是汽车产业的主要发展方向之一。由于电动车电机的特性和发动机不同,电动车的动力传递方式有所简化。目前电动车主流的动力传递方式有两种,一种是无离合器的驱动电机直连定速比减速器的方式,一种是无离合器的驱动电机直连两挡自动变速器(AMT)的方式。动力传递方式的简化使得电动车换挡系统可进一步简化。合理的电动车换挡系统设计,不仅为用户提供良好驾驶体验,还可提高行驶可靠性以及提高续航里程,降低生产成本和维修成本。

目前,众多学者和工程师对电动车换挡系统的控制优化进行大量研究。李阳、肖力军、吴斌、杨进琦和王大方等人,针对两挡AMT 换挡控制采用PID 控制算法,提出电机扭矩或转速与换挡协同控制方案,并应用分段控制方法提高算法的适用性。分别通过MATLAB 仿真、台架测试或实车测试,验证所提方案的有效性[1-5]。宋强等对比换挡过程的线性和非线性扭振模型对换挡品质的影响,采用PID 算法减少非线性扭振影响,并通过仿真验证方案的有效性[6]。刘永刚等提出基于经验数据的自适应换挡控制方法改善换挡品质,并通过MATLAB/Simulink 仿真验证方法的自适应能力和鲁棒性[7]。许晓通提出行星式两挡电驱动系统设计方案,并通过台架验证方案的可行性和有效性[8]。岳汉奇提出采用后置离合器滑摩辅助换挡的方案改善换挡动力中断的情况,并通过台架及实车测试验证方案的有效性[9]。朱江华等基于AUTOSAR 提出换挡控制器设计方案,重点研究挡位位置自学习算法和换挡控制逻辑,并通过台架验证算法的有效性和控制精度[10]。

综上文献基本集中在两挡AMT 传动方式下换挡品质的提升。使用两挡AMT 的传动方式,是因为电动车发展早期电机性能不足和电机控制水平不足,在车速宽速域和低速高扭输出的目标下,固定传动速比会使电机容易处于低效工况,从而降低整车续航里程。但两挡AMT 的使用会导致两个挡位切换时产生动力中断和换挡冲击,为解决这些问题导致设计复杂,开发周期加长,标定工作量增加。

本文针对微型电动车设计一套基于驱动电机直连定速比减速器传动方式的换挡系统方案,并基于失效保护的思想设计换挡切换开环控制算法。通过MATLAB/simulink 搭建仿真环境,该方案验证了换挡控制算法的有效性。

1 换挡系统方案

电动车驱动电机的选型和整车质量、最高车速、传动效率等参数相关[11]。整车质量越大,车速速域越宽,对电机的性能要求越高。在综合电机当前水平和价格因素选择后,结果往往是实车电机容易处于低效工况或低速动力不足。而对于微型电动车,最高目标车速为100 km/h,整车质量比一般A 级及以上的电动车大幅降低。因此微型电动车在电机选型上满足各项目标参数的同时,也较好地避免频繁出现低效工况。因而,微型电动车使用定速比减速器的传动方式即可满足使用要求。

本文研究的微型电动车换挡系统如图1 所示。传动系统的结构为,驱动电机直连定速比减速器,无离合器无同步器。其优势在于传动效率高,无多挡位的换挡冲击,零部件少,成本低,降低维修保养难度。

图1 微型电动换挡系统

系统架构上,取消换挡控制器,换挡控制逻辑集成到整车控制器中,在整车控制器基于模型(Model-Based)的模块化开发方法下,换挡控制策略整合成整车控制器软件的模块之一即可。换挡杆上的位置传感器通过硬线连接整车控制器,由整车控制器直接检测驾驶员的换挡操作。整车控制器根据驾驶员的操作及车辆整体状况计算挡位,而后根据挡位和加速踏板开度等条件计算需求扭矩,通过CAN 通信发送给电机控制器(MCU)。MCU 通过逆变器控制电机完成扭矩输出的保持或变化,实现动力输出的平稳性、变化及时性和平顺性。换挡不再导致动力中断,动力输出和换挡功能解耦,无需协同控制。P 挡机构安装在减速器上,P挡电机的控制也集成到整车控制器中,整合到换挡模块中。

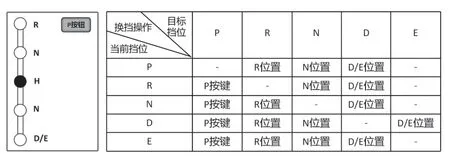

电子换挡器进一步简化,设计为挡杆非固定式,即每次驾驶员操作换挡后换挡杆会自动回到中间Home 位置。换挡器挡位结构如图2 所示,换挡器换挡杆有效操作位置共4 个。R 位置对应换进R 档的操作,即换挡杆往前推两格。N 位置对应换进N 挡的操作,即挡杆往前或往后推一格。D/E 位置对应换进D 挡或E 挡的操作,即挡杆往后推两格。每次操作换挡松手后,挡杆自动回位至H(Home 键)位置。特别地,进入P 挡的操作为按下换挡机构上的P 挡按钮。结构上,P 挡按钮与换挡杆分离。

图2 换挡器操作位置及换挡切换逻辑

换挡系统的挡位结果包含P、R、N、D 和E 共5 个挡,操作与换挡机构上的挡位指示相对应,简单明了。在进入P 挡的整车条件满足下,从其他非P 挡位换进目标挡位P 挡,都需要按P 按钮。在进入R/N/D 挡的整车条件满足下,从其他挡位换进目标挡位R/N/D 挡,需要操作换挡杆到对应操作位置。特别地,只有当前挡位为D 挡时,操作换挡杆到D/E 位置,才能进入E 挡。如当前挡位为非D 挡(包含E 挡),操作换挡杆到D/E 位置,控制器将判定进入D 挡。如此设计是为了简化进入经济模式E 挡的开关及控制线路,进一步降低成本。

2 换挡控制策略

换挡控制为整车重要的功能之一,若出现挡位非预期切换情况或在不允许换挡的故障状态下挡位变换,会带来安全风险。因此基于失效保护的思想设计换挡控制逻辑。失效保护思想的核心为基于控制模块,系统外的所有输入信号都要检测是否异常,并根据异常可能导致的风险进行预防处理,以避免受交互的控制器或零部件的故障影响。在此换挡系统中,需要监测换挡杆传感器的故障状态和P 挡电机的故障及角度状态。

换挡杆传感器故障分两类:第一类是断线等导致不能检测换挡操作的故障,该故障不会导致严重危险,无需对挡位或动力输出进行处理,仅需发出告警信息;第二类是短接等导致误报换挡动作的故障,该故障会引起车辆非预期作动,可能导致严重危险,需进行处理。设计上,通过使用开关电路检测换挡杆是否离开Home 位置,来综合判定换挡杆正确作动,降低第二类故障的概率。P 挡电机故障和角度状态,影响的是P 挡实际位置判定。错误的P 挡位置信息会导致锁止插销和减速器的损坏,或出现溜车等风险。设计上,将该类故障综合到P 挡的判定逻辑中。

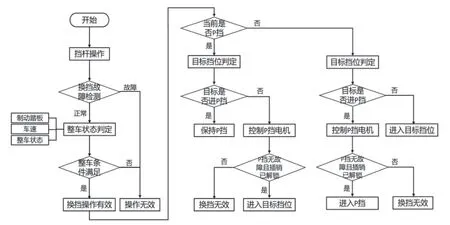

基于上述设计,R、N、D、E 挡的控制已无需监测实际挡杆位置,使控制逻辑得到简化。而P 挡有锁止插销的作动,仍需要考虑机构实际位置的情况,即监测锁止插销的位置,避免未成功解锁时允许动力输出或未成功锁止时传递驻车信息给驾驶员。换挡逻辑控制流程如图3 所示。非P 挡的挡位互相切换的控制根据换挡及刹车等驾驶员操作、车速、整车可走行等车辆状态和系统故障状态来综合判定,P 挡和其他挡位的互相切换逻辑则需增加P 挡插销位置等系统状态的考虑。

图3 换挡控制流程

对于非P 挡的挡位切换,如当前挡位为D 挡,控制器检测到换挡杆进R 挡操作,同时实时监测当前是否有挡杆位置传感器等换挡故障,如无故障,则换R 挡操作有效。控制器持续检测整车故障,如无高压下电故障、驱动故障等,且车速低于一定的正阈值,则判定整车满足换进R 挡的条件。控制器则将当前挡位从D 挡切换为目标挡位R 挡。车速阈值的设定是为了满足使用便利性的同时保护传动机构,降低扭矩输出换向带来的冲击磨损。车速正表示向前,负表示向后。如从其他挡位换至前进挡D 挡,则车速阈值需大于一定的负阈值。其他的R 挡、N 挡、D 挡和E 挡的相互切换同理。

对于涉及P 挡的挡位切换,如从P 挡切换至非P 挡,控制器检测换挡杆进行目标挡位操作。控制器检测当前是否有换挡杆位置传感器等换挡故障,如无故障,则换挡操作有效。控制器持续检测整车故障,如无高压下电故障、驱动故障等,且制动踏板被踩下,则判定整车满足退出P 挡换进目标挡位的条件。控制器通过P 挡电机控制锁止插销退出P 挡。如P 挡插销位置传感器无故障且检测到P 挡插销已解除锁止,则控制器将当前挡位P 挡切换为目标挡位。制动踏板条件要求是为了使退出P 挡需要踩制动和换挡杆操作两个动作,降低仅误触换挡杆带来的非驾驶意图退出P 挡的风险。对于从非P 挡切换至P 挡,控制器检测P 挡按钮被按下,判定过程和退出P 挡同理,只是不需要踩制动踏板的操作,而增加车速阈值限制。

对换挡控制策略采用模块化设计,包括操作输入处理模块、故障判断模块、整车状态模块、挡位判定模块,并使用MATLAB/Simulink 软件搭建换挡控制模型。

3 换挡控制策略仿真验证

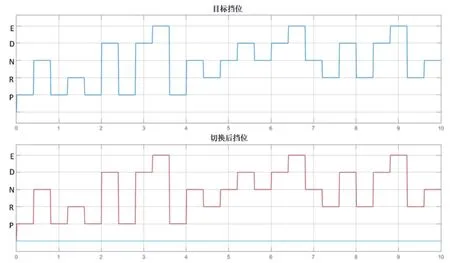

基于MATLAB/Simulink 平台,利用信号创建模块联合换挡控制simulink 模块进行仿真测试。使用遍历法对不同整车条件和不同故障状态下换挡操作的测试用例进行梳理,并导入信号创建模块。其中无故障状态的挡位P/R/N/D/E 遍历成功轮切仿真结果如图4 所示,上半部分为换挡预期挡位TargetRange,下半部分为换挡模型判定输出挡位stShiftRange。根据仿真结果,换挡控制策略可以实现预期控制结果,能满足整车换挡功能要求。

图4 挡位遍历轮切仿真

4 结束语

针对微型电动车,本文提出了基于驱动电机直连定速比减速器的传动方式换挡控制系统方案和控制策略。使用MATLAB/Simulink 搭建换挡控制模型,并通过仿真测试验证了控制策略的有效性。方案实用性强,可应用于各类微型电动车,并且随着未来电机性能和控制的水平提升会有更强的适用性。

该方案减少零部件的使用,简化系统复杂度,减少应用成本及售后维护成本。同时,方案简化控制架构,无需设计和标定挡位自学习算法,无需进行换挡和电机转速、扭矩的协同控制来解决换挡动力中断、换挡冲击、换挡时间长等问题,降低开发难度,减少开发周期。