多孔Ti/SnO2-Sb-Ni 电极的制备及电催化产臭氧性能研究

徐鑫栋 高维春 *,2, 耿聰,2, 胡尚书 李琳娣 梁吉艳,2, 张立宝

(1.沈阳工业大学环境与化学工程学院,辽宁沈阳 110870;2.辽宁省水处理与资源化专业技术创新中心,辽宁沈阳 110870;3.沈阳工大蓝金环保产业技术研究院,辽宁沈阳 110169)

1 引言

电化学消毒技术是极具应用前景的消毒技术之一[1]。目前,许多学者通过制备新型催化阳极电解氯离子产生次氯酸来提高水体消毒的效率[2]。大部分水体中天然有机物的广泛存在,导致消毒过程中氯代消毒副产物的形成[3]。臭氧作为一种绿色环保氧化剂,可在有效地氧化降解污染物的同时杀灭病原体[4]。Ti/SnO2-Sb-Ni 电极由于造价低廉、产臭氧性能好,被认为是一种很有前景的电极材料。

本研究以多孔泡沫钛为基体,采用溶胶凝胶法制备出多孔Ti/SnO2-Sb-Ni 电极。采用SEM,XRD 等检测方法对所制备电极的材料特性进行了表征;通过测定电催化产生臭氧的浓度,考察了涂层中镍掺杂量、泡沫钛基体孔径等关键因素对电催化产臭氧性能的影响。

2 材料与方法

2.1 实验材料与仪器

实验材料:柠檬酸、乙二醇、盐酸、SnCl4·5H2O、Sb2O3、Ni(NO3)2·6H2O,均购自天津大茂化学试剂厂;乙醇购自天津富宇精细化工有限公司;氢氧化钠购自天津瑞金特化学品有限公司;泡沫钛基底购自昆山广嘉源新材料有限公司。

实验仪器:ZR-4200 型镀膜提拉机,购自青岛众瑞智能仪器有限公司;101 型电热恒温鼓风干燥箱,购自北京中兴伟业仪器有限公司;SX2-4-10NP 型一体式马弗炉,购自海喆图科学仪器有限公司;UV-2700i 型紫外—可见分光光度计,购自SHIMADZU。

2.2 多孔Ti/SnO2-Sb-Ni 电极制备

2.2.1 电极基体的预处理

将打磨、碱洗后的泡沫钛置于足量的13%草酸溶液中,同时在80 ℃水浴条件下用超声辅助酸性刻蚀30 min,而后在95 ℃水浴条件下再刻蚀1.5 h,使电极出现均匀的灰色表面。

2.2.2 活性涂层溶胶的配制

前驱体的制备:分别按照Sn ∶Sb ∶Ni 摩尔比为500 ∶8 ∶1,500 ∶8 ∶3,500 ∶8 ∶5,500 ∶8 ∶8 称量SnCl4·5H2O,Sb2O3和Ni(NO3)2·6H2O,并分别溶解于无水乙醇中;根据金属离子总量、柠檬酸和乙二醇的摩尔配比为1∶3∶14 量取一定质量的柠檬酸和乙二醇,用乙醇溶解后定容,然后水浴(60 ℃)搅拌1 h,陈化(60 ℃水浴)2 h。

2.2.3 多孔Ti/SnO2-Sb-Ni 电极的制备

利用浸渍提拉法制备电极涂层,浸渍10 min,提拉3 mm/min。提拉结束后将电极置于干燥箱中(120 ℃)烘干10 min,然后置于马弗炉中(450 ℃)热处理10 min 取出,电极常温冷却后按照上述步骤循环往复14 次。最后一次涂膜后,将电极在马弗炉中以程序升温的方式烧结,经过自然降温至室温后将电极保存备用。

2.3 表征与分析

2.3.1 电极表征

采用Helios 5 CX 扫描电子显微镜(SEM,Thermo Scientific)观察电极的表面形貌;采用Miniflex600 型X 射线衍射仪(XRD,日本理学)测定过电极表面晶型,电流50 mA,Cu 阳极,电压为45 kV,石墨单色器,扫描速率为4 °/min,衍射角为2θ,在20~90 °范围内扫描。

2.3.2 臭氧检测

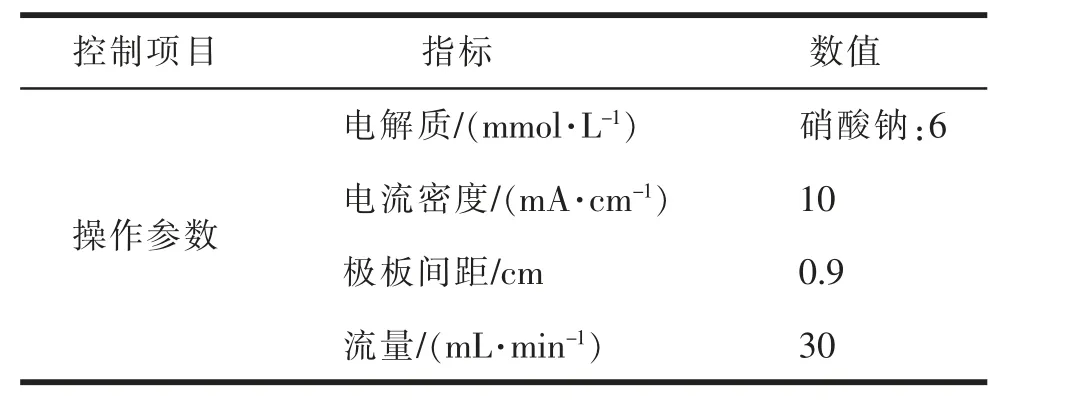

采用靛蓝二磺酸钠法(IDS 法)对电催化消毒过程中产生的溶解臭氧进行测定。实验条件参数见表1。

表1 电催化臭氧实验条件

3 结果与讨论

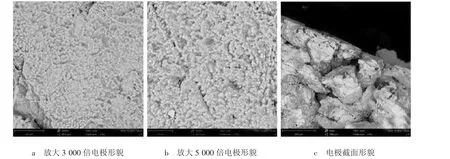

3.1 多孔Ti/SnO2-Sb-Ni 电极的SEM 表征

图1 为电极图层中Sn∶Sb∶Ni 摩尔比为500∶8∶5的多孔Ti/SnO2-Sb-Ni 电极SEM 图,可以看出,颗粒在电极表面的分布紧密,明显看到活性层颗粒状的结构,这有利于增加电催化活性位点,有利于电催化产臭氧反应的进行。电极表面未发现明显裂纹,这有利于延长电极的寿命和提升电极的稳定性,可有效阻止在电催化反应过程中钛基底的氧化导致电极钝化[5]。

图1 多孔Ti/SnO2-Sb-Ni 电极SEM 图

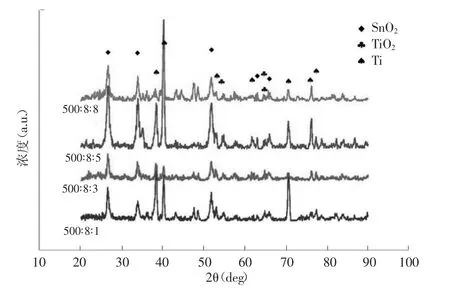

3.2 多孔Ti/SnO2-Sb-Ni 电极的XRD 表征

不同Sn∶Sb∶Ni 摩尔比的多孔Ti/SnO2-Sb-Ni 电极涂层XRD 检测结果如图2 所示。在2θ 为26.3°,34.1°处的衍射峰分别对应于SnO2的(110)、(101)晶面,表明电极涂层中的SnO2主要为四方金红石相。XRD 未检测到明显与Sb 和Ni 相关的物相,这很可能是因为相对于Sn 元素,Sb 与Ni 这两种元素掺杂占比较低,难以形成可被检测到的氧化物,而是大部分以原子或离子形式进入SnO2晶格中[6]。

图2 不同镍掺杂量电极XRD 对比

从图2 中可以看出,Sn∶Sb∶Ni 摩尔比为500∶8∶5的多孔Ti/SnO2-Sb-Ni 电极的衍射峰较强,这表明电极表面上的晶体颗粒的尺寸较小且结晶度较好,有利于电催化反应进行,能够实现更好的电催化性能。

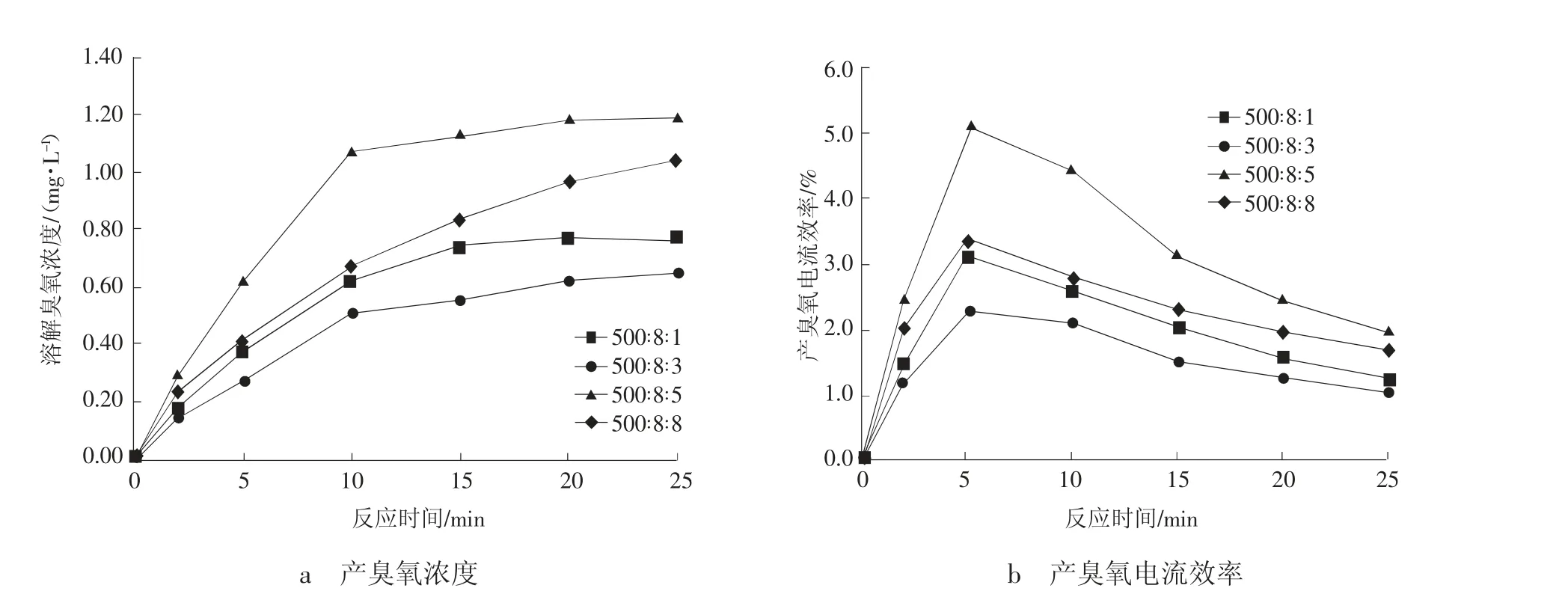

3.3 镍掺杂量对电催化臭氧性能的影响

电极涂层中掺杂剂对电极的性能通常有较大的影响,本节考察了镍掺杂量对多孔Ti/SnO2-Sb-Ni 电极电催化产臭氧的影响。以Sn 原子摩尔量为100%,分别考察镍掺杂量为0.2%,0.6%,1.0%,1.6%(即Sn∶Sb∶Ni 摩尔比为500∶8∶1,500∶8∶3,500∶8∶5,500∶8∶8)时的多孔Ti/SnO2-Sb-Ni 电极电催化产臭氧性能。结果如图3a 所示,由臭氧产生的浓度随时间变化的曲线可以发现,4 种配比的多孔Ti/SnO2-Sb-Ni 电极在10 min 内臭氧浓度均快速提高并趋于稳定。25 min时,0.2%,0.6%,1.0%,1.6%镍掺杂量的电极臭氧产生浓度依次为0.77,0.65,1.19,1.04 mg/L,Sn ∶Sb ∶Ni摩尔比为500 ∶8 ∶5 的多孔Ti/SnO2-Sb-Ni 电极具有最佳的产臭氧性能。如图3b 所示,所有电极中臭氧电流效率均在5 min 达到最高,镍掺杂量为0.2%,0.6%,1.0%,1.6%时的多孔Ti/SnO2-Sb-Ni 电极分别为3.1%,2.3%,5.1%,3.4%。结果表明,Sn ∶Sb ∶Ni 摩尔比为500 ∶8 ∶5 的多孔Ti/SnO2-Sb-Ni 电极表现出最高的产臭氧电流效率和产臭氧浓度。

图3 不同镍掺杂电极电催化产臭氧浓度及产臭氧电流效率

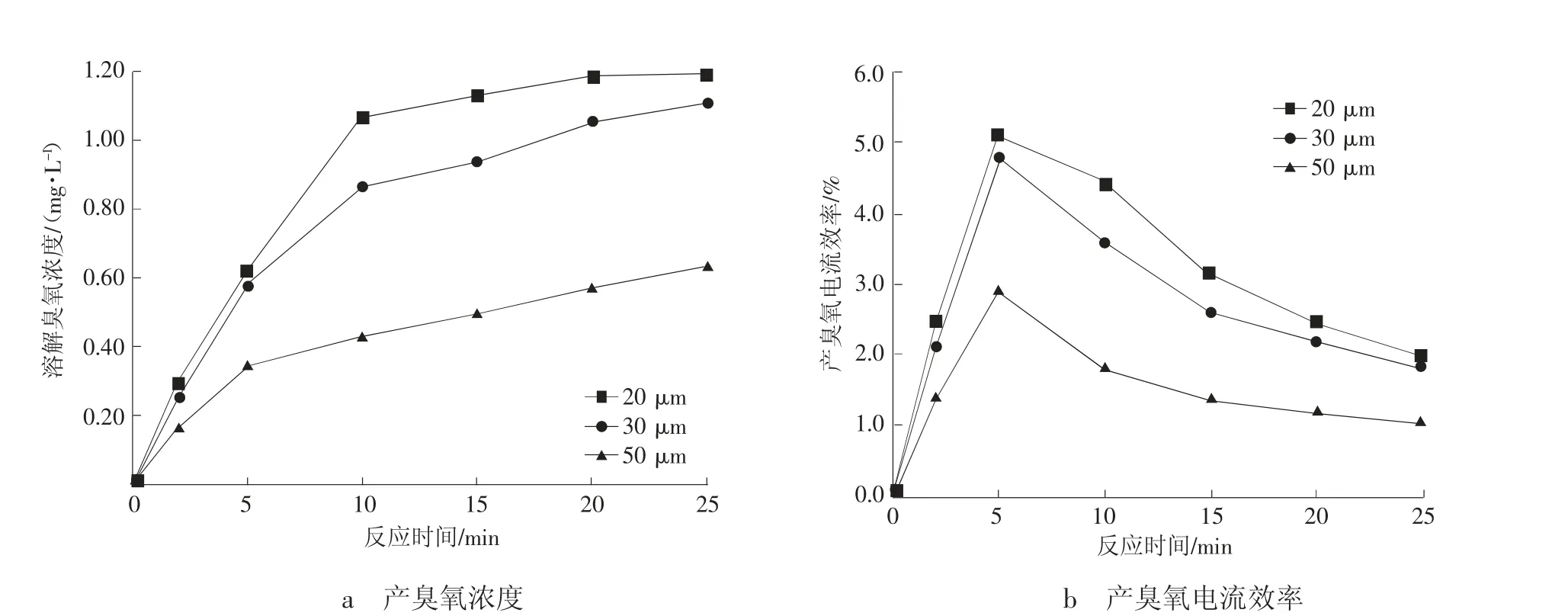

3.4 不同孔径对电催化臭氧性能的影响

孔径对多孔Ti/SnO2-Sb-Ni 电极电催化产臭氧的影响结果如图4a 所示。臭氧浓度随着孔径增大而减少,25 min 时,20,30,50 μm 孔径对应的臭氧浓度分别为1.19,1.11,0.63 mg/L。结果表明,空隙越小电催化臭氧性能越高,这与文献报道的不同孔径多孔Ti/SnO2-Sb-La 电极电催化性能相似[7]。如图4b 所示,孔径分别为20,30,50 μm 的多孔Ti/SnO2-Sb-Ni电极在5 min 时产臭氧电流效率分别为5.1%,4.7%,2.9%,孔径越小产臭氧电流效率越高。

图4 不同孔径电极电催化产臭氧浓度及产臭氧电流效率

通过以上结果可见,随着电极空隙的增大,电极表面空隙率降低,则电极比表面积也将降低,进而减少电极表面产生臭氧的活性位点,最后影响臭氧的电催化产生效率。而且空隙的增大也会降低臭氧前体物·OH 的利用率,间接阻碍了臭氧的生成。

4 结论

本文通过溶胶凝胶法制备多孔Ti/SnO2-Sb-Ni电极材料,实验结果显示,孔径小,颗粒在电极表面的分布紧密,比表面积大,负载能力较强,涂层与基底之间结合紧密。根据不同镍掺杂量与孔径的电极的电催化产臭氧对比实验发现,电极涂层中Sn∶Sb∶Ni摩尔比为500 ∶8 ∶5、孔径为20 μm 的多孔Ti/SnO2-Sb-Ni 电极,具有最高的臭氧产生效率。