高铁软弱围岩隧道多榀拱架整体高效拼装技术

傅重阳/FU Chongyang

(中铁三局集团第五工程有限公司,山西 晋中 030600)

欧美等发达国家自20 世纪中叶起,通过开展大规模基础设施建设而逐步扩大工程机械需求,加之人力成本相对较高,从而促进工程机械的研发和实际运用。目前,隧道施工方面,国外已经基本实现全过程机械化作业,研发了针对开挖、挂网、架拱等基础工序的高效率、高专业化程度的专用设备,拱架安装设备已大量投入至隧道施工作业中。国内相关拱架安装设备的研究主要以工程机械改装式和多臂式拱架安装台车为主。

目前,隧道掌子面拱架拼装时,作业人员站在拼装台架上将单榀拱架(一般为5 节)拼装成整体,底部采用垫板支撑后临时固定,重复拼装作业3 次后调整拱架位置,将拱架反复定位后使用连接筋将拱架连接后人工打设锁脚锚管,拱架拼装主要存在以下问题:①拱架节段拼装全部由作业人员完成,工作量大,作业时间长;②拱架拼装时人员长时间暴露于掌子面下方,拼装过程中安全风险较大;③拱架拼装过程中施工空间小,拱架角度控制难度较大,施工质量控制难度大;④人工打设锁脚锚管角度难以控制,打设过程中容易对已安装拱架造成影响。

针对上述问题,依托渝昆高铁川渝段YKCYZQ-6 标来福隧道出口工区施工,研究应用了高铁软弱围岩隧道多榀拱架整体智能化拼装工艺,对传统全人工安装拱架工艺进行革新,采用专门设计的铰接结构工装将单榀拱架铰接连接,三榀拱架组合形成拼装段,利用专门研发的智能拱架安装台车将拱架拼装段快速准确定的安装完成,同时利用台车上锚杆钻机快速精确地完成锁脚锚杆的打设安装工作,加快了掌子面拱架的安装速度,有效提高了施工安全,对今后同类型工程具有切实的指导意义。

1 工程概况

渝昆高铁川渝段站前六标来福隧道全长4 616m,其中来福隧道出口段工区,出口段工区施工总长度2 311m,起讫里程D2K218+537~D2K220+848。隧道主要穿越弱风化的砂岩夹泥岩和泥岩夹砂岩地层,不良地质主要有煤层微瓦斯、采空区、拱部及仰拱缓倾岩层,出口工区为顺坡施工。

隧道出口段Ⅴ级围岩214m、Ⅳ级围岩1 062m、Ⅲ级围岩1 020m。Ⅴ级围岩一般地段采用三台阶法施工,穿越采空区采用台阶法+临时仰拱施工,Ⅲ级、Ⅳ级围岩均采用台阶法施工。

2 多榀拱架整体拼装技术原理

以渝昆高铁川渝段站前六标来福隧道出口V级、Ⅳ级围岩施工阶段为例,其中V 级围岩隧道采用三台阶法施工,上台阶高度4m,中台阶4m,下台阶3.32m,台阶长度控制在4m 以内;Ⅳ级围岩主要分为两种工艺:①采用微台阶法施工时,上台阶高度6.5m,下台阶4.61m,台阶长度控制在4m 以内;②采用两台阶法施工时,上台阶高度7.6m,下台阶3.51m,台阶长度控制在20m 以内。

为提高上台阶拱架安装效率,降低施工安全风险,在充分调研论证的基础上,提出了高铁软弱围岩隧道多榀拱架整体智能化拼装技术,并进行了配套设备选型。

2.1 隧道多榀铰接钢拱架整体拼装技术原理

1)钢拱架铰接装置 如图1 所示,通过销轴将组件一和组件二连接为整体,并利用开口销防止销轴脱落,然后利用螺栓将预留在组件一与组件二上的固定孔与钢架腹板进行固定,从而实现钢架节与节之间的有效连接。

2)铰接钢拱架结构优化 将原设计3 根等长同尺寸的A 单元拱架,优化为一长两短,一长居中,两短采用带有铰接装置的连接梁进行连接的形式。如图2 所示,拱架安装台车进行抓举时,将“两短”沿铰接方向向中间折叠,待抓举到安装位置后展开,采用螺栓将拱架接头连接完成。

图2 铰接装置现场应用

3)多榀铰接钢拱架整体拼装结构 如图3 所示,利用拱架连接筋将三榀拱架组合整体结构,同时在拱架和连接筋外侧安装网片,使得三榀拱架+连接筋+网片形成整体结构。这样不仅便于钢拱架的运输,还便于钢拱架在洞内利用拱架安装台车一次展开就位,极大地缩短了洞内钢拱架的安装时间,提高了施工效率。

图3 三榀拱架+连接筋+网片形成整体结构

2.2 隧道铰接钢拱架及连接板一体化加工技术原理

型钢拱架连接钢板精确定位是拱架加工中的薄弱环节,受原材料存放、运输等诸多环节影响,用于型钢拱架加工的工字钢易产生扭曲变形,以扭曲变形的工字钢为基础单元焊接连接钢板,将造成相邻拱架单元连接板无法密贴或安装;其次,型钢拱架各单元独立进行型钢与连接板的焊接,也极易导致拱架单元不能精确对位安装。针对上述问题,研究应用了隧道铰接钢拱架及连接板一体化智能化加工技术,主要优化措施如下。

1)隧道钢拱架+连接板一体化自动生产线 如图4 所示,主要包括连接板生产输送线、型钢上料装置、旋转切断锯床、旋转式弯拱机、中道输送线、连接板抓取机器人、连接板焊接机器人、第一钳口式焊接变位器和第二钳口式焊接变位器,实现了原材料、连接板、钢拱架一次成型,有效保证了成品质量,提高了加工效率。

图4 隧道专用连接板、钢拱架自动化生产线

2)连接板自动化生产技术 钢板原材料通过剪切成条板,利用桁架式机械手全自动抓送料,四孔联冲和剪切一次性完成,最后放置传送带运输到钢拱架生产线。

3)连接板智能安装技术 如图5 所示,通过采用六轴机器人传感装夹连接板定位以及全自动360°变位焊接技术,实现了连接板、钢拱架一次成型,连接板抓取机器人与连接板焊接机器人自动对位焊接自动对位焊接,确保连接板焊接精度及质量。

图5 连接板自动定位完成进行点焊固定

2.3 隧道多榀拱架整体拼装装备选型及优化

1)LCG312D 智能车载拱架安装台车 如图6 所示,采用集钢拱架安装、欠挖及排险处理等功能为一体的智能车载拱架一体化台车,应用全新滑移结构的三臂架、中臂遥控及侧臂手动的控制技术,实现拱架拼装段快速准确安装,提升了掌子面拱架拼装速度。智能车载拱架安装台车技术参数如表1 所示。

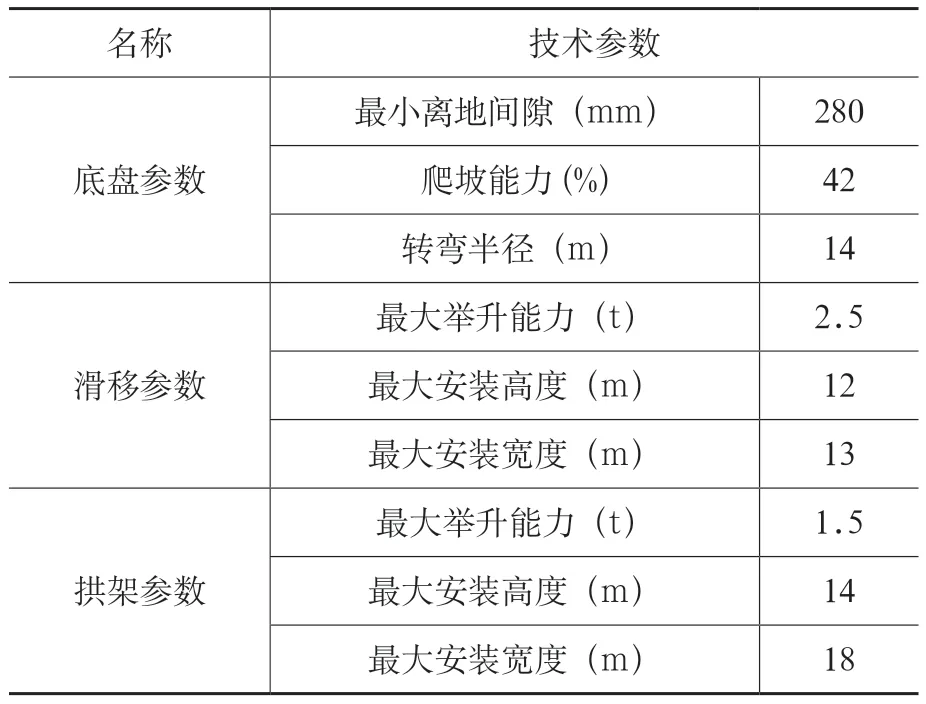

表1 LCG312D型拱架拼装台车主要参数

图6 智能车载拱架安装台车

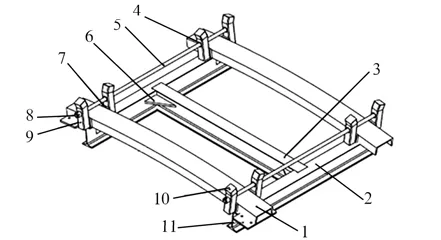

2)智能车载拱架安装台车托举装置改造 针对拱架拼装台车仅靠单个托举装置托举拱架,导致拱架拼装对位慢、拱架定位偏差大、存在安全风险等问题,如图7 所示,研究应用了适用于三榀钢拱架整体拼装的智能拱架台车托举装置,将两连接工字钢之间通过抓取工字钢相连,并在两槽钢定位结构的首端之间以及尾端之间均卡固有支撑槽钢,实现了三榀拱架整体托举。

图7 适用于三榀钢拱架整体拼装的拱架台车托举装置

3 多榀拱架整体拼装技术

3.1 拼装技术流程

高铁软弱围岩隧道多榀拱架整体拼装工艺流程如下:钢拱架+连接板加工(采用隧道钢拱架+连接板一体化自动生产线)→节段拱架打孔→拱架铰接装置安装→拱架连接系安装(三榀拱架+连接筋+网片形成整体结构)→拱架形成整体(检查拱架榀间相对位置)→装载机搬运进掌子面→拱架拼装台车安装拱架(测量拱架位置、定位)→拱架整体展开(利用铰接装置)→安装连接板连接螺栓→拆除铰接装置(重复利用)→智能拱锚喷一体机打设锁脚锚杆(测量角度)→检查验收。

3.2 拼装技术操作要点

3.2.1 型钢拱架打孔

拱架铰接装置为多次循环使用工装,需要在拱架上开孔安装铰接装置。通过卡尺在工字钢钢架腹板上准确标示出钻孔位置,冲床精确开孔后运输至现场,打孔位置偏差≤1mm。

3.2.2 铰接装置安装

如图8 所示,在拼装场地内安装铰接装置,通过专用螺栓将拱架与铰接装置密贴,紧密固定。每榀拱架安装2 套铰接装置,安装完成后试验铰接对接情况,确保对位精度≤2mm。

图8 铰接装置安装

3.2.3 拱架连接系安装和拱架验收

1)3 榀拱架的6 套铰接装置安装完成试验合格后,利用龙门吊按照设计将拱架放置于拼装架体上。尺量相对位置无误后焊接安装拱架间连接筋,连接筋背贴型钢拱架外弧顶面,连接筋偏差不得大于±20mm。

2)连接筋安装完成后安装网片,网片搭接长度≥0.2m,网片外露长度≥0.2m。

3)整体拱架铰接连接均在工厂化作业环境下完成,完成后使用拱架拼装台车抓举试拼,检查合格后放至存放处等待使用。

3.2.4 三榀拱架整体安装

1)掌子面欠挖测量工作完成后拱架拼装台车就位,使用装载机将整体拱架送至掌子面后,拼装台车开始安装作业。

2)机械臂提升拱架至设计位置(图9)。利用铰接装置打开后连接螺栓,测量定位拱架。

图9 机械臂提升拱架至设计位置

3)拆除铰接装置,两侧机械臂松开,连接与上一循环之间的钢筋网片及连接筋后中臂缓慢撤离,台车收车离场。

4)收回拆除后铰接装置和连接螺栓,运输至安装场地重复使用。

3.2.5 打设锁脚锚杆

利用智能拱锚喷一体机快速完成锁脚锚杆的打设工作,快速完成铰接拱架底部的锚固锁定,完成拱架安装作业。

4 实施效果

4.1 Ⅴ级围岩地段应用结果分析

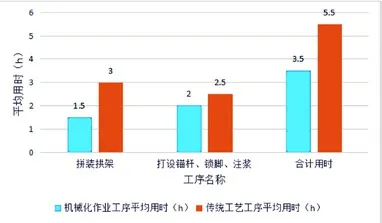

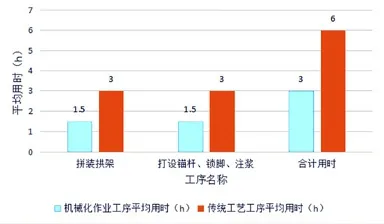

在Ⅴ级围岩地段进行了3 个循环的三台阶法上台阶拱架铰接洞内拼装试验工作,每循环进尺为1.8m,拱架从进场至就位用时1.5~2h,较人工拼装3~3.5h 缩短1~2h。主要结果分析见图10 对三台阶法工序用时进行对比分析。

图10 三台阶法工序用时对比分析

4.2 Ⅳ级围岩地段应用结果分析

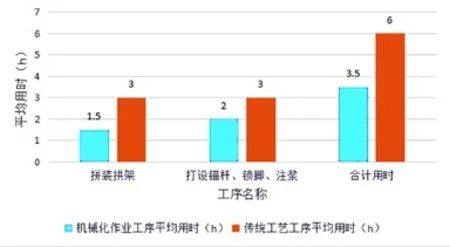

在Ⅳ级围岩地段进行了台阶法上台阶拱架铰接和组拼式洞内拼装试验工作,每循环进尺为3m,拱架从进场至安装完成用时1.5~2h,较人工拼装3h 缩短1~2h。

两台阶微台阶法工序用时主要结果分析见图11 对两台阶微台阶法工序用时进行对比分析。

图11 两台阶微台阶法工序用时对比分析

两台阶短台阶法工序用时主要结果分析见图12 对两台阶短台阶法工序用时进行对比分析。

图12 两台阶短台阶法工序用时统计表

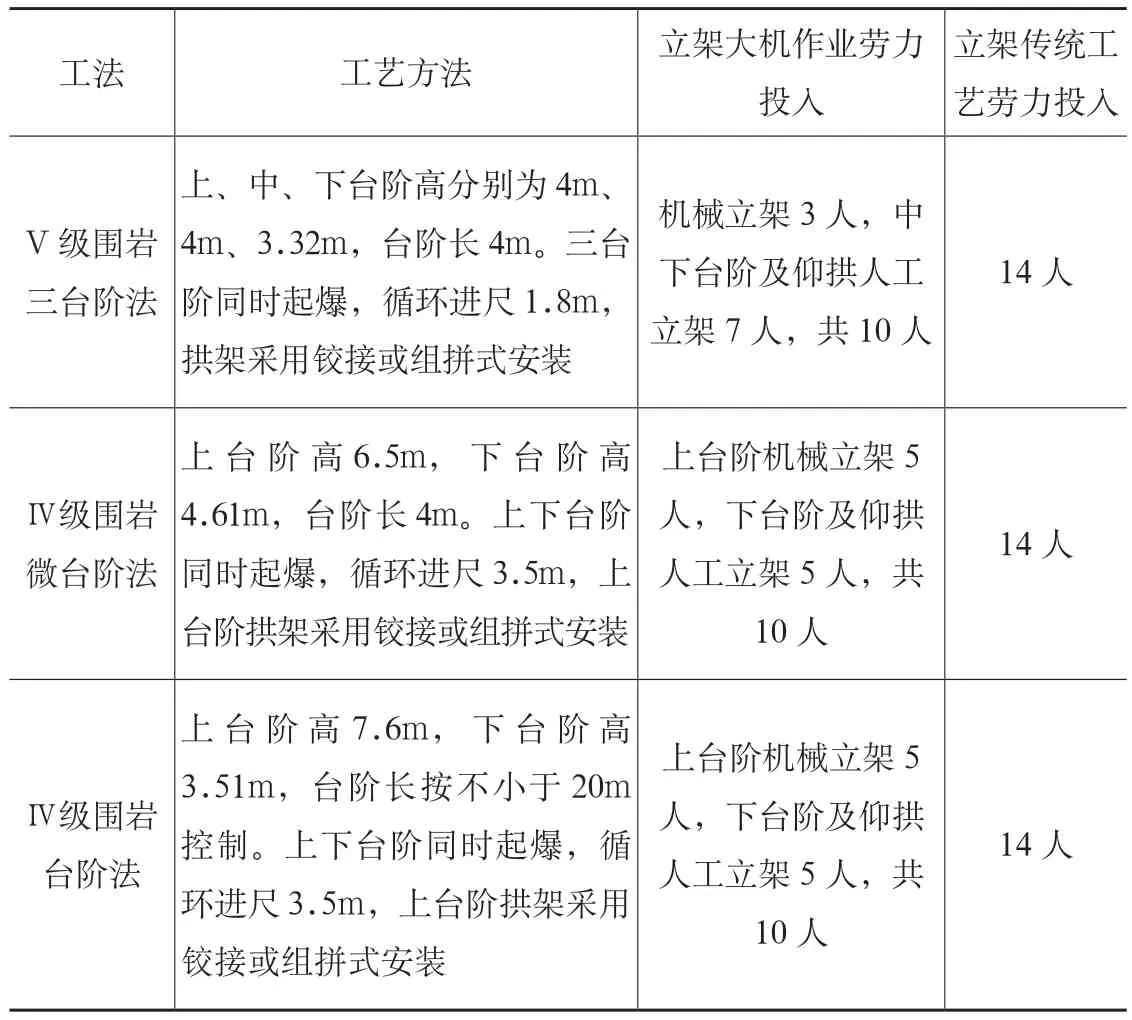

4.3 三种工法应用用人数量分析

根据V 级围岩三台阶法、Ⅳ级围岩微台阶法、Ⅳ级围岩短台阶法三种工法应用情况,初步总结3 种工法工序用人与传统用人对比数据如表2 所示。

表2 3种工法作业立架人员对比表

5 结论

1)采用专门设计的铰接结构工装将单榀拱架铰接连接,利用铰接装置,拱架结构形成整体工作在洞外施工完成,在洞内进行整体拼装,钢筋拱架拼装质量得到了提升,有效保证了初支钢架质量。

2)优化了施工工序,利用拱架连接筋将三榀拱架组合整体结构,同时在拱架和连接筋外侧安装网片,使得三榀拱架+连接筋+网片形成整体结构,减少洞内安装工序。

3)拱架在洞内拼装过程中任何偏位均能通过台车精确调整,保证了拱架安装精度,也能够更直接地反映出初支开挖的超欠挖情况,确保初支厚度满足要求。

4)拱架安装采用铰接式和组拼式作业,从组织钢架进场至钢架安装完成,3 榀钢架平均立架时间为1.5~2h,相对于传统人工立架效率提升1倍,且传统人工拼装拱架需要人员不少于14 人,采用拼装台车+人工立架体最多只需要10人。