鸭儿峡油田抽油杆失效机理与治理对策研究

李 寅,李世文,李艳琦

(1.玉门油田老君庙采油厂,甘肃酒泉 735000;2.玉门油田工程技术研究院,甘肃酒泉 735000)

1 概况

鸭儿峡油田油井平均泵挂深度2 400 m,其中泵挂深度大于2 400 m的油井占比61%,而存在杆柱失效的油井泵挂深度主要在2 300 m以上。抽油杆失效主要表现为断脱,断脱油井中含水率小于50%的油井占比44%,含水率大于80%的油井占比35%,其余含水区间的油井占比21%。在断脱杆柱类型中,Φ19 mm钢杆本体断脱占比高达90%为主要断脱类型,其余占比较高的是Φ22 mm钢杆,同时还存在防脱器活动轴、抽油杆接箍断脱的现象。抽油杆接箍断脱时表现为单面偏磨或双面偏磨,其中单面偏磨占比60%,双面偏磨占比40%。

2 抽油杆失效机理分析

2.1 偏磨导致的杆柱失效

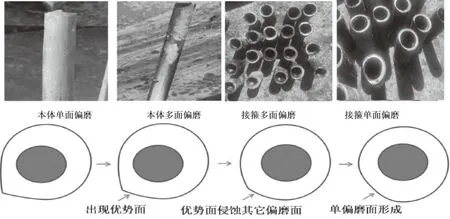

2.1.1 抽油杆偏磨形态演变

通过检泵作业发现,偏磨失效是区块内抽油杆失效的主要类型之一。根据偏磨部位可进一步分为杆本体偏磨与接箍偏磨,接箍偏磨占比较大。根据偏磨形态可以分类为抽油杆本体单面偏磨、抽油杆本体多面偏磨、接箍单面偏磨、接箍多面偏磨。[1-2]研究发现各个类型的偏磨形态并不是孤立出现的,而是存在一定的继承性与发展性。起初,抽油杆因各类原因开始屈曲时,这时杆管发生偏磨后所表现的形态是某一部位的单面偏磨。但是如果油井在生产过程中采取洗井、降黏、化清、调冲次等常规措施,这时抽油杆与采出液的摩阻力Frlm、抽油杆本身的惯性载荷Iixr会发生较大的变化,原本的平衡状态就会发生改变,那么就会发生偏磨部位的转移或者同一部位偏磨面的扩展。因为接箍的外径大于抽油杆本体外径,所以当偏磨部位发生变化时,最终都会落到接箍与油管偏磨。同样如果抽油杆受力长期保持平衡不变,那么多面偏磨形态下会存在一个优势面,且优势面会逐渐侵蚀其他偏磨面,最终又会变为单面偏磨,但是这时的偏磨面会比刚开始形成的单偏磨面大许多。而区块内抽油杆接箍偏磨形态基本上是多面偏磨形态或者为其衍生出的单面偏磨形态,原始单面偏磨形态只在少部分油井中出现。

图1 偏磨形态与演变过程

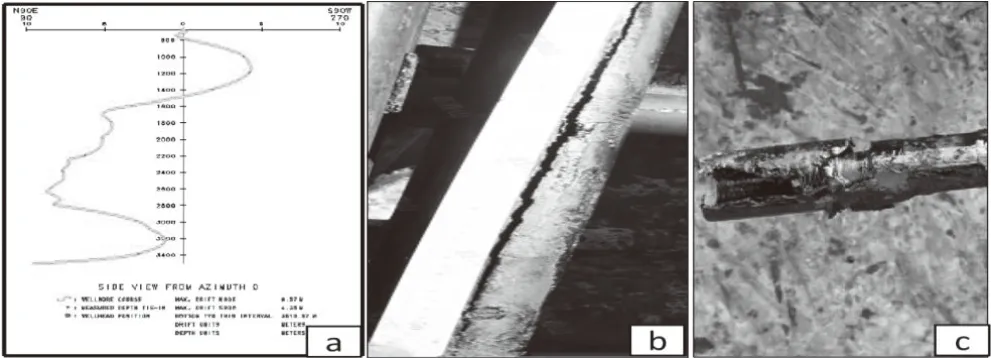

2.1.2 井眼轨迹变化导致的偏磨

区块内部分油井因钻井提速导致井眼轨迹变化复杂,井斜较偏大。抽油杆在该类井生产时,因存在井斜角θ,故抽油杆所受的拉力F与综合重力W会产生一个水平方向的分力Fx。在水平分力的作用下抽油杆与油管内壁接触并产生刚性摩擦。[3-4]结合公式(2-1)可知当受力点越接近井口时F、W越大,但是因为井斜角θ接近于0,所以此次抽油杆并不发生偏磨,这点与矿场实际吻合。若是井斜越大则水平分力越大,偏磨现象就比较严重。

由杆柱受力分析可知,杆柱中性点以上始终处于拉升状态[4],所以在拉力F产生的正压力Fx的作用下,上、下冲程都受井斜影响,均表现为单面偏磨。在抽油杆中性点以下为双面偏磨。因为在上冲程时,杆柱处于拉升状态,井斜使得抽油杆与油管内壁的一侧产生偏磨;下冲程时,由于管内各种阻力与重力的综合作用,抽油杆处于受压状态,发生屈曲,与油管内壁的另一侧产生偏磨。

鸭区断脱井数中存在偏磨的油井占50%,其偏磨段主要受井斜控制,杆柱拉力与综合重力影响较弱,偏磨段主要集中在1 800 m~2 200 m之间。区域油井采用二开钻进方式,钻速较高,井斜控制相对较弱。例如鸭1-X井,井深1 800 m~2 600 m井眼轨迹变化复杂,井斜角大(图2-a),其偏磨现象严重,与上文偏磨形态中分析的一致,主要为油管接箍偏磨(图2-b、c)。2 a内,该井杆柱因偏磨失效4次,属于典型的因井斜导致杆柱失效油井。

图2 鸭1-X井井眼轨迹变化与偏磨情况

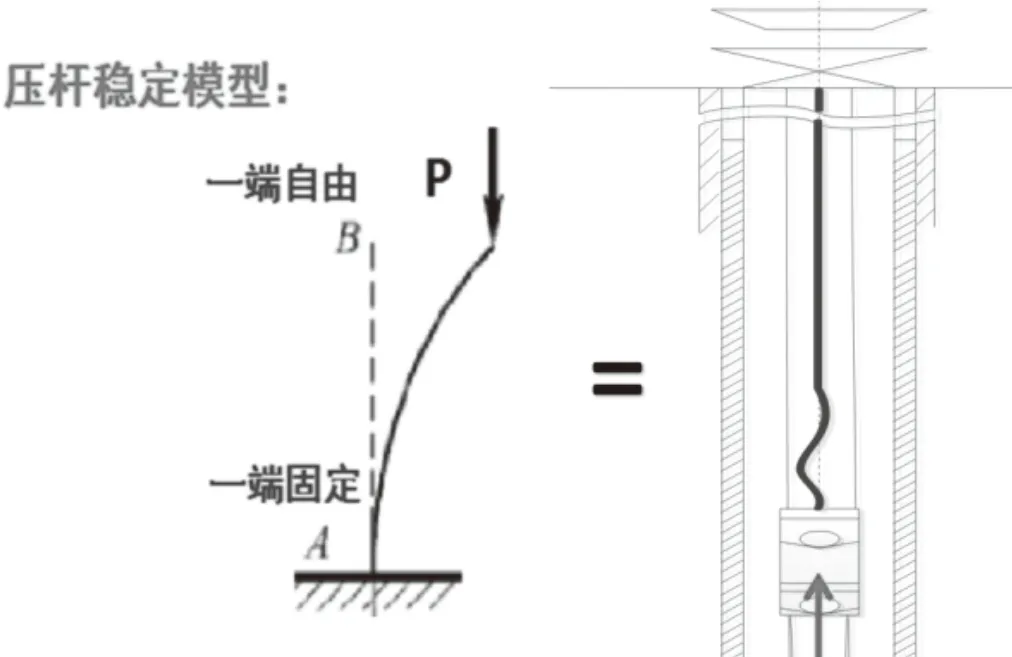

2.1.3 中性点过高导致的偏磨

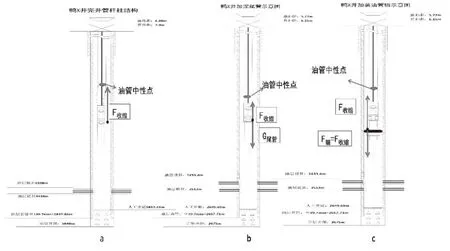

抽油杆中性点以下杆柱失稳模型可以等价于压杆稳定模型。[5-6](图3)抽油杆下行后半冲程时,根据材料力学中的欧拉公式(2-2),可知当轴向上的载荷大于临界载荷Fcr时,杆柱失稳发生屈曲。中性点模型表明此时只有液体通过游动凡尔时的阻力FV、衬套与柱塞间的摩擦Fz这两个载荷直接作用于抽油杆底部端面,即FV+Fz为轴向载荷。故可得出当抽油杆失稳时,杆柱载荷与欧拉临界载荷满足式(2-3)。同时欧拉临界载荷公式表明当杆柱长度越长则临界载荷越小,杆柱更易失稳发生屈曲。结合抽油杆中性点受力特点式(2-4)分析可知,当流体黏度越大、抽油杆冲次越快、冲程越长时,即抽油杆中性点过高,抽油杆越易失稳屈曲。当抽油杆截面越大时即使用大规格的抽油杆作为加重杆时,欧拉临界载荷值大大提高,此时下冲程抽油杆不易发生失稳屈曲。

图3 抽油杆失稳模型

抽油杆中性点以下失稳后,便容易与油管内壁接触,进而导致杆柱偏磨失效。经过统计,偏磨井断脱点在中性点以下的油井占比80%,说明中性点过高是区域内杆柱失效的主要因素之一,当然上文提到的井斜角大的问题与中性点过高的问题同时存在,该类井一般采用22 mm加重杆。

2.1.4 油管弹性形变导致的偏磨

抽油杆在上冲程时,管柱内液柱载荷从油管转移到柱塞,油管开始弹性收缩,因收缩应力的影响,油管在其中性点以下发生屈曲,使管、杆接触面积增大从而产生磨损(图4-a)。[7]油管弹性屈曲造成的管杆偏磨段主要集中在泵拉杆以上20根抽油杆内,总体上在油管中性点以下到泵深位置。但中性点位置又与泵工作筒以下尾管的长度有关,若加长尾管,则泵工作筒以下油管的质量增大,中性点下移,可以有效地减少油管弯曲长度,缓解偏磨,或者可以使用油管锚,锚定尾管避免油管弹性收缩产生的屈曲。[8](图4-b、c)

图4 油管弹性形变受力示意图

2.1.5 含水升高加剧偏磨损伤

当管杆发生偏磨时,磨损速率的大小与两者之间的润滑介质有关。[9]油井含水率对管杆之间的摩擦系数与磨损速率具有显著影响,随着油井含水率的升高,管杆间的摩擦系数和磨损率增大:当油井含水率小于 70%时,摩擦系数处于0.06~0.13之间:当含水处于 70%~85%之间时,摩擦系数约为 0.13~0.25。根据室内研究成果,当油井含水率大于 74%时,产出液乳化物换相,由油包水型转换成水包油型,摩擦润滑剂由油变成水,失去原油的润滑作用,摩擦系数增大,油管内壁和抽油杆磨损速度加快。这就解释了现场某些直井机采投产初期未发生明显的偏磨迹象,但近几年因偏磨导致的杆柱失效次数增加。其主要原因就是含水率随着开发时间的延长而上升,导致油管内的润滑介质发生变化,加剧管杆磨损速率,使杆柱偏磨失效频次升高。结合上述分析统计发现,区块内油井含水大于50%的断脱井数量过半。

2.2 应力腐蚀开裂导致抽油杆失效

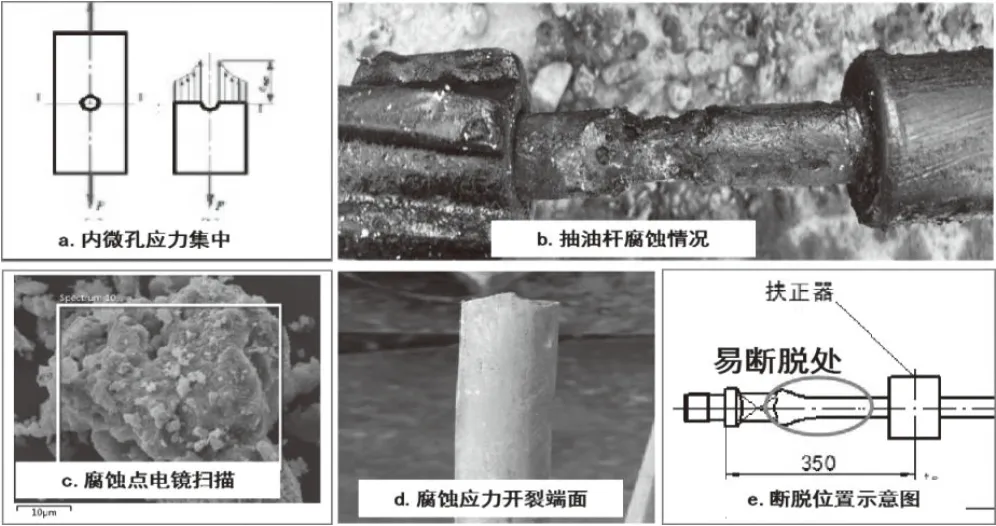

检泵时发现抽油杆存在应力腐蚀开裂导致的失效。应力腐蚀开裂是指金属合金在腐蚀与拉应力的协同作用下产生的破裂。[10]它只在材料承受一定拉应力且材料在环境中存在各类腐蚀情况下才能发生。通常含有杂质的合金易发生应力腐蚀。

抽油杆在工作时满足上述失效条件。首先,抽油杆在工作过程中持续受拉应力,且因为抽油杆连接端是由锻造机热压成型的,在模具中锻造拉伸过程中材料处于熔融状态,此时存在杂质与空气有侵入材料的可能性,这时加工出的抽油杆就存在内微孔。内微孔的出现导致抽油杆局部出现应力集中现象,导致抽油杆抗拉强度大幅下降。(图5-a)其次是腐蚀环境,井筒中的腐蚀主要为电化学腐蚀,当油井产出液含水在超过70%时乳化液换相,原油对杆管的润滑作用消失或降低,抽油杆和油管干磨,水与氧气进一步腐蚀抽油杆,金属腐蚀现象明显。(图5-b) 通过腐蚀油管取样分析,腐蚀产物形态为多颗粒堆积状,颗粒之间较为疏松,形成了各种浓差的腐蚀电池(电化学腐蚀),导致局部腐蚀严重。Fe、O、Cl、C、S含量较高,采出气中CO2含量8.5%,CO2腐蚀占主导作用,由于采出液中Cl-含量高,加剧了CO2腐蚀。腐蚀类型为CO2腐蚀+电化学腐蚀。(图8-c)故部分抽油杆存在应力腐蚀开裂现象,主要存在于抽油杆接头变径处,且断面棱角明显并存在明显的腐蚀点。(图5-d、e)

图5 鸭区断脱井腐蚀情况

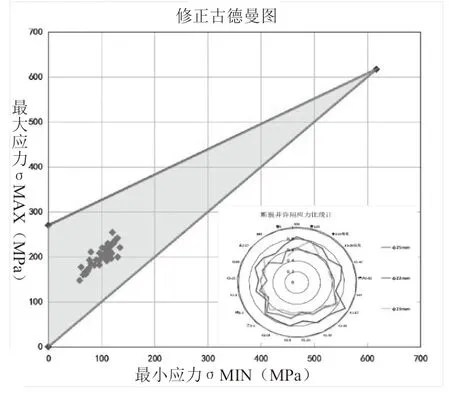

图6 理论计算与极限工况下的修正古德曼图

2.3 疲劳损伤导致抽油杆失效

抽油杆工作时承受着交变载荷,因此在抽油杆内产生了由σMAX到σMIN的非对称循环应力。在交变载荷的作用下,抽油杆易发生疲劳损伤,且疲劳损伤的发生会随着杆体结构的磨损而加剧。区块内杆柱偏磨问题严重,加剧了抽油杆疲劳损伤,为此筛选了部分断脱井计算其许用应力比。结合统计图发现,φ22 mm抽油杆许用应力比普遍较高,30%的油井许用应力比超过0.8,全部超过0.6;Φ19 mm抽油杆许用应力比超过0.7的占比15%;80%的Φ25 mm抽油杆许用应力比在0.6以内。结合矿场实际φ22 mm抽油杆疲劳断脱现象明显,且该类抽油杆使用年限较长,杆本体抗疲劳能力较弱。说明φ22 mm杆设计许用应力比较大。

为进一步验证杆柱设计合理性,选取断脱井的φ22 mm抽油杆置于修正古德曼图中进行校核,结果表明在理论工况计下,杆柱载荷设计符合标准,不存在疲劳损伤。但是理论工况下井筒流体黏度偏低,未考虑井筒局部结蜡、流体乳化、含水较高、生产参数偏大等现场生产矛盾。当考虑上述工况后做出在极限工况下修正古德曼图,发现部分抽油杆存在疲劳损伤风险。极限工况是将现场生产管理的各类情况与理论计算结果相匹配的结果,对于上一阶段的现场管理与杆柱配比具有现实意义。分析认为在设计杆柱结构时应当考虑极限工况,控制杆柱许用应力比最大极限在0.7以内,可保证抽油杆生产不受疲劳损伤,可进一步降低抽油杆失效问题的治理难度。

3 治理对策与效果分析

1)针对井眼轨迹变化复杂的油井,应当采用高分子扶正器;对于井斜变化较大且集中磨损井段可使用两扶正器抽油杆,保证抽油杆本体尽量不与油管内壁接触。目前现场使用注塑刮蜡杆代替两扶杆进行试验,试验井检泵周期明显延长150~180 d,抽油杆偏磨程度明显减轻。

2)针对中性点过高的油井,需及时优化杆柱结构,目前该类油井普遍使用φ22 mm抽油杆作为加重杆,因区域泵挂普遍较深,故不能使用加铅加重杆。目前优化使用φ25 mm抽油杆作为加重杆,优化调整20余井次,70%的井调整后中性点以下偏磨现象消失,治理效果明显。

3)针对产液量、产气量较小的油井,为防止其油管蠕动,可下入油管锚将油管锚定。液量较高的井可采用深尾管管柱结构,深尾管管柱结构一方面可通过重力自正作用校正管柱形态,其次可减少井筒积液,增大油井生产压差,释放地层生产能力。针对生产气液比较大的油井建议采用深尾管与封隔器配套技术,将封隔器尽可能下入生产段上部,可最大程度利用油井溶解气对井筒液柱的举升作用,同时可保证油管垂直形态并克服弹性伸缩。目前现场根据油井产状特征成熟使用相应配套技术60余井次,在防止杆柱失效、井筒挖潜方面取得了显著成效。

(1)目前抽油杆腐蚀现象并非区域内杆柱失效的主要因素,但是存在腐蚀现象的抽油杆逐年增多。所以“早发现。早治理”防腐蚀的主要治理思路。目前正在研究牺牲阳极保护、挂片防腐等措施的可行性。

(2)在杆柱设计方面应当考虑现场各类工况因素,将许用应力比的最大范围下调至0.7,为极限工况预留材料的抗疲劳强度,尽量减缓抽油杆疲劳损伤,延长检泵周期。同时现场采用优化措施周期、加装自动加药装置、优化机采参数(冲程、冲次、泵挂)等措施减少油井出现极限工况的频率;将现场管理与室内设计相匹配,已形成完备的现场治理体系。

4 总结

1)鸭区抽油杆频繁失效现象是由多种失效机理共同作用的结果,其中偏磨失效与疲劳损伤占比较高,腐蚀失效逐年显著。其中Φ19 mm抽油杆本体断脱主要是因偏磨导致的,Φ22 mm抽油杆断脱多为疲劳损伤。

2)偏磨失效存在多种作用机理,且偏磨形态存在明显的继承与演化过程。在治理过程中需因井制宜、细分作用机理,找准主要偏磨因素,治理对策方能见到成效。

3)设计时加入对现场极限工况的考虑,提高设计可行性。且中心点下移可有效解决抽油杆柱屈曲问题。

4)提升现场管理水平一定程度上可以避免抽油杆失效速率过快的问题。合理的生产参数(长冲程、满冲次、浅泵挂),可有效减少杆柱失效频率。

5)深尾管配套技术体系应用效果明显,技术推广较为成功,目前是区块内主要治理对策之一。