自锚式悬索桥“地锚转自锚”施工与控制关键技术

游 川,李晓峰,彭志辉

(1.中交二航局第二工程有限公司,重庆 404100; 2.中交第二航务工程局有限公司,湖北 武汉 430040; 3.中交公路长大桥建设国家工程研究中心有限公司,北京 100120)

0 引言

自锚式悬索桥是一种不设地锚,而以加劲梁梁端锚固主缆的悬索体系桥梁[1],一般采用“先梁后缆”的施工方法[2],其建造工艺复杂,需搭设大量支架临时存放主梁,对航道进行全封航或部分封航。

经过多年的发展,桥梁界对自锚式悬索桥进行了较多的理论分析与施工控制研究,积累了丰富的经验,但在特殊情况下只能采用“先缆后梁”[3-7]施工的自锚式悬索桥在理论分析、构造设计、施工建设等方面的研究非常少。近年来随着内河航运的大力发展,桥梁建设对当地航道管理及运营造成了严重干扰,对通航繁忙的河流上自锚式悬索桥的建设提出了严峻的考验,“先缆后梁”方案已成为首选的施工方法。

1 工程概况

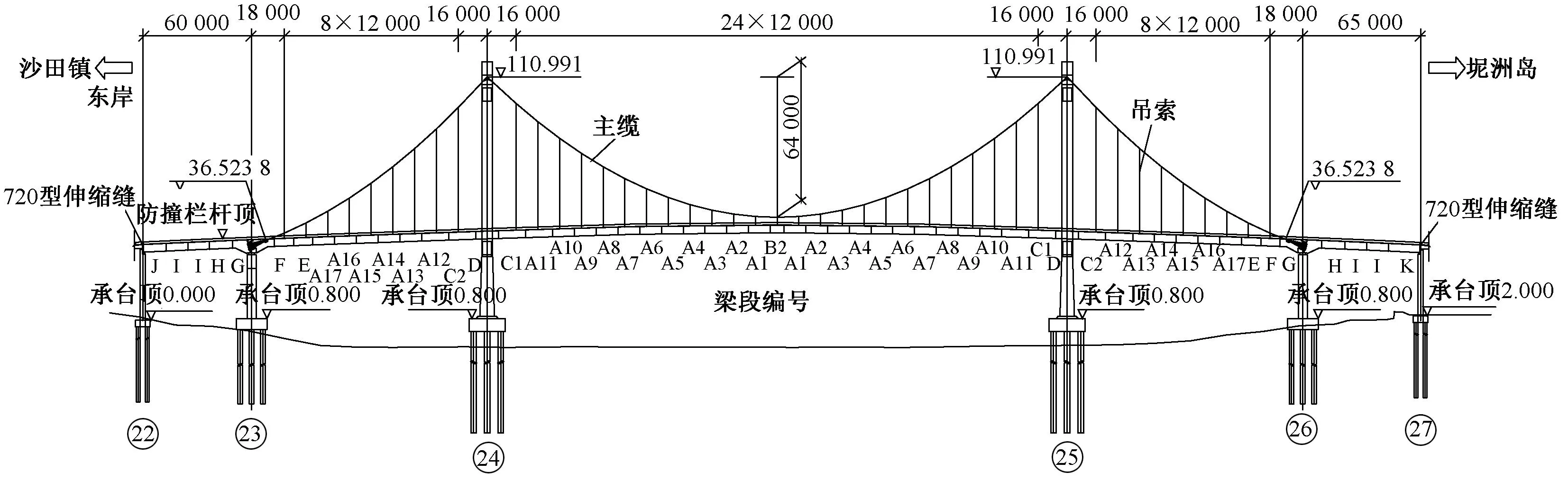

东江南支流港湾大桥位于东莞市沙田镇,是跨越东江南支流、连接沙田镇阇西村与坭洲岛的重要通道,大桥全长2.922km。主桥为五跨双塔钢箱梁自锚式悬索桥,桥跨布置为60+130+320+130+65=705m(见图1),全桥主桥主梁采用扁平流线形加劲梁、正交异形板桥面结构,采用Q345qC钢材,全宽38.5m(含风嘴),桥梁中心线处标准梁高3.5m,锚固段梁高由3.5m均匀过渡至6m。全桥共设两根主缆,每根主缆由37股索股组成,横桥向的中心间距为28m,中跨理论垂度为64m,垂跨比1∶5,采用预制平行钢丝索股,每股由91根φ5镀锌高强钢丝组成,钢丝抗拉强度标准值≥1 770MPa。现状航道为Ⅳ级,通航500t级船舶,远期规划为通航5 000t海轮的内河Ⅰ级航道,双向通航净宽294m,净高34m。

图1 主桥桥跨布置

2 “地锚转自锚”总体思路

根据本河段船舶通航实际需求,施工期间预留的通航水域宽度应能满足2 000t级代表船型双向通航及3 000t级、5 000t级代表船型单向通航的要求,即施工期间预留的通航水域宽度不得小于129m。原设计上部结构施工期间预留的2×80m临时通航宽度不能满足工程河段船舶通航要求,施工作业对水域通航环境、水上交通秩序及周边港口生产的影响较大,船舶通航安全和施工自身安全难以得到有效保障。

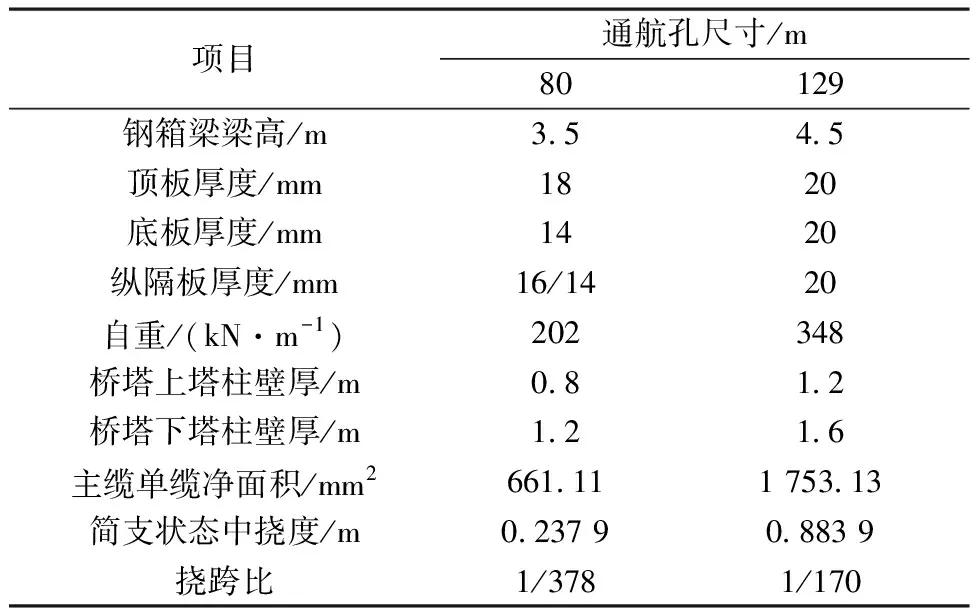

在满足129m通航孔要求的情况下,作为通航孔所在位置的主跨宜尽量少落临时墩,主跨的大节段钢箱梁长度需调整为147.25,157.35m,通航孔增大调整导致的主桥永久性结构变化如表1所示。

表1 主桥结构变化对比

由表1可知,当中跨钢箱梁长度达到157.35m时,钢箱梁重达5 476t,需5 500t以上浮吊吊装,但受上下游已建桥梁通航净空制约,大型浮吊无法进场;且因钢箱梁跨度过大,自身挠度过大,无法满足加工及现场吊装要求,同时因钢箱梁梁高变化,不满足永久通航孔净高34m的要求。

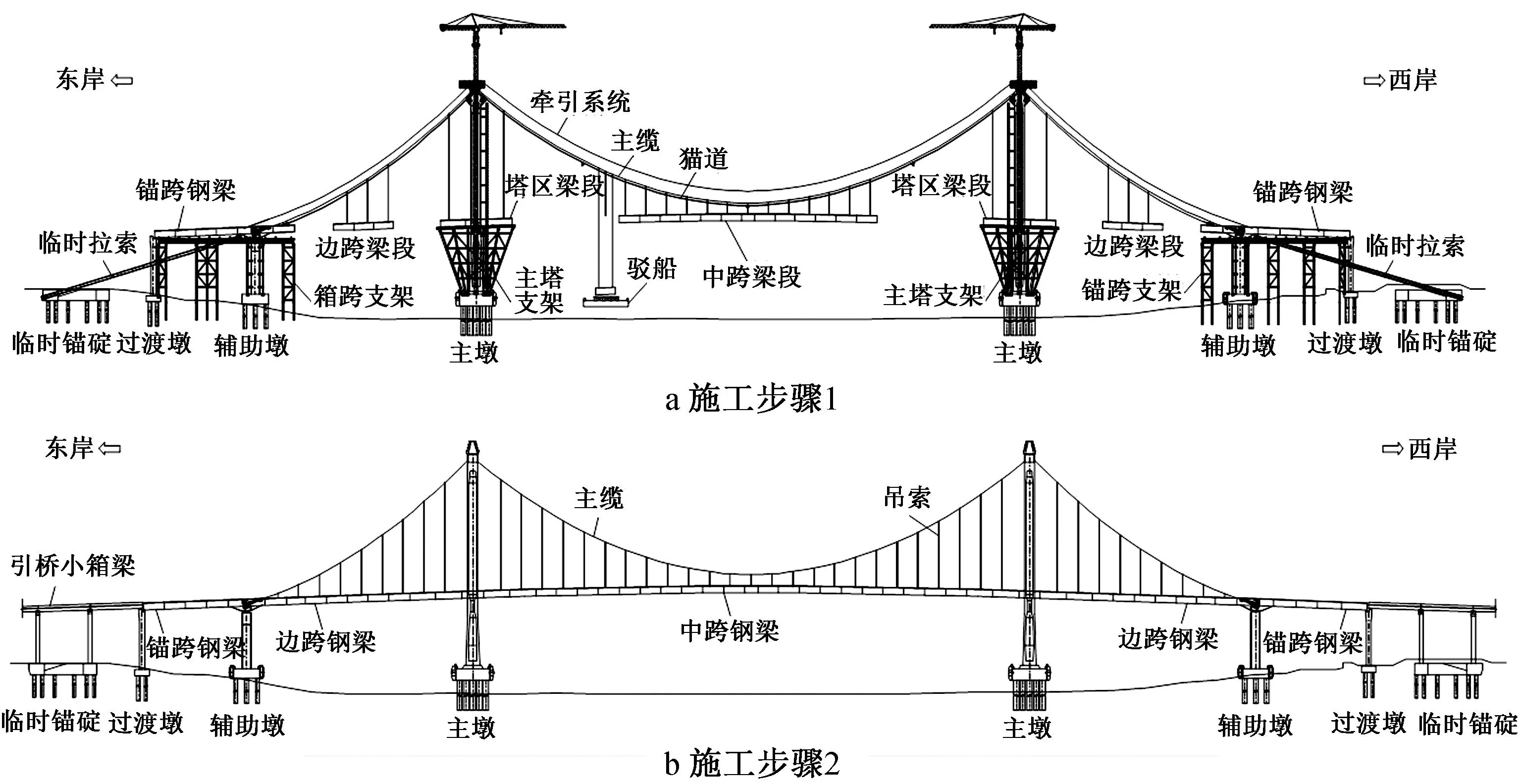

为保证施工过程中航道通航,避免大桥建设对航道管理及上下游企业运营的影响,针对大桥建设过程中不能采用常规方案搭设支架、架设主梁的情况,提出了采用“地锚转自锚”的架梁新工艺(见图2),总体思路如下。

图2 “地锚转自锚”总体施工工艺流程

1)首先利用部分引桥主体结构及加强桩基结构,在设计墩位间设置临时锚碇;通过临时拉索在锚固梁段与临时锚碇间建立约束关系,保证主缆的承载作用;然后按照地锚式悬索桥的常规施工方式施工猫道、主缆,然后进行主梁吊装。

2)主梁吊装、焊接完成后,分步缓慢释放主缆临时固定,进行体系转换,将主缆内力传递至主梁内,从而实现“地锚→自锚”的转换,形成自锚式悬索桥结构体系。

3 关键施工与控制技术

3.1 主缆临时锚固系统设计

临时锚固系统由临时锚碇、临时拉索、梁端锚固构造等组成,其结构设计安全性及机构间的匹配可靠性对全桥施工安全至关重要。

3.1.1梁端锚固结构

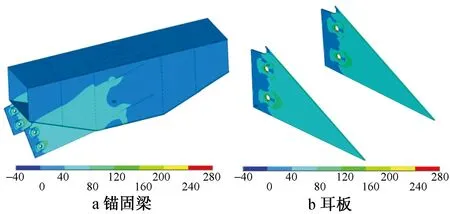

钢梁端临时锚固采用耳板结构形式(见图3),在主缆锚固节段新增临时拉索锚固需要的耳板设计,采用厚60mm的Q345qD钢材,并相应调整G节段底板及纵腹板钢板规格,增加加劲肋,将主体结构主梁腹板伸长,通过临时拉索销轴与临时拉索叉形耳板连接。

图3 梁端耳板结构

采用ANSYS有限元软件进行实体分析,在整体模型中提取最不利工况加载,每个耳板扣环承受 6 250kN 的拉力,结果如图4所示。由图4可知,锚固梁段等效应力及耳板x方向拉应力均小于280MPa,最大值出现在耳板扣环孔附近。

图4 锚固梁段等效应力及耳板拉应力(单位:MPa)

3.1.2永临结合临时锚碇

临时地锚的“临时性”仅体现在使用时效层面,而在使用功能方面仍同地锚式悬索桥一样,保证锚碇具有足够的承载能力和稳载性。但桩基很少采用锚碇基础[8-9],主要是因为桩基结构相对较轻,而作用机理较复杂,设计者对其在运营期间能否有效控制位移并无很大把握。目前,锚碇桩基的应用在国内尚无先例,在国外有成功案例,2007年在美国加利福利亚建成的新卡圭尼兹大桥南锚碇采用了桩基形式,直径为760mm的现场灌注钢管桩共计380根,桩距为2.63倍桩径,为抵抗缆索的拉力,其中55%的桩为斜桩,斜率达1∶3。

为了降低工程造价,临时锚碇与该引桥结构的桩基充分结合,在桥梁两岸单个锚碇位置新增12根φ1 800桩基,如图5所示。新增桩基与引桥永久结构桩基直径、桩长一致;然后在新增结构桩基与永久结构桩基顶部浇筑混凝土承台,并通过系梁将前后两个承台相连组成轻型锚碇,全桥共设置4个临时锚碇。

图5 单个锚碇结构平面布置(单位:cm)

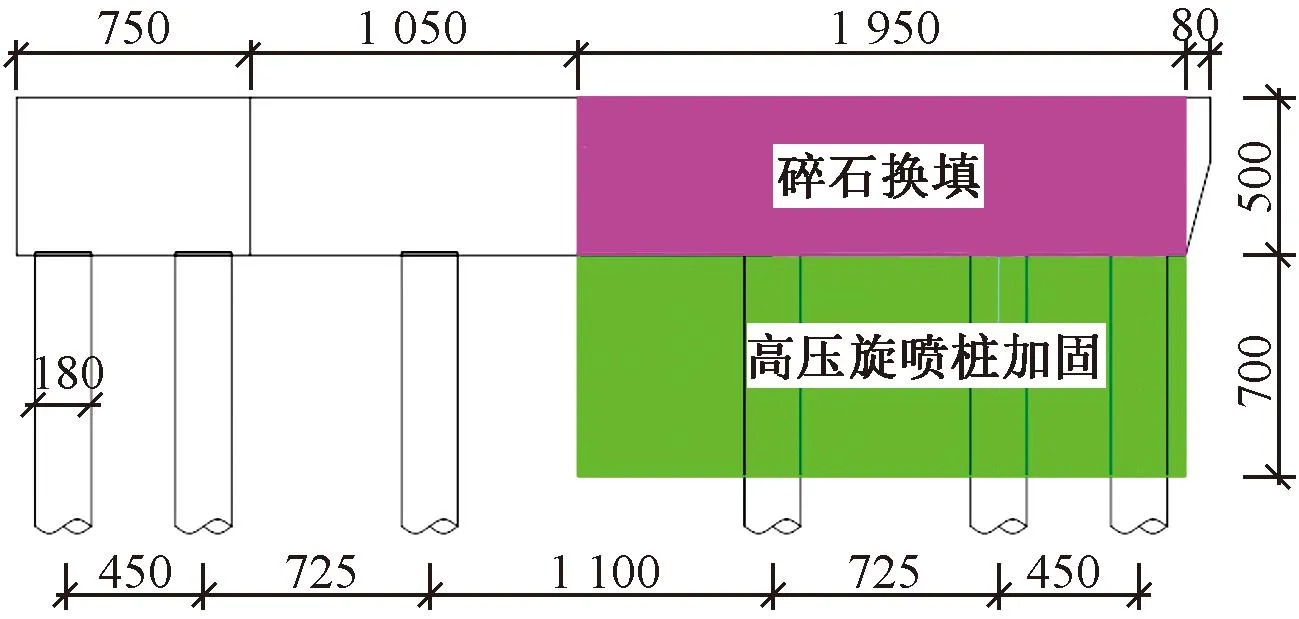

与新卡圭尼兹大桥锚碇相比,该锚碇不但设计桩基较少,结构尺寸小,且均为直桩,大大降低了建造成本。考虑施工过程中锚碇桩基除承受竖向力外,还要承受很大的水平力及弯矩,为减少临时拉索作用下桩顶水平位移,采用高压旋喷桩及换填两种方式对临时锚碇周围淤泥进行置换或加固处理,保证锚碇结构安全,如图6所示。土体加固处理平面尺寸为28.75m×19.5m,其中承台底标高以下7m范围采用φ600高压旋喷桩加固,承台底标高以上5m部分采用碎石换填。高压旋喷桩采用42.5MPa普通硅酸盐水泥,水泥掺入比为25%~30%,高压旋喷桩范围内土体置换率为60%,加固后的地基土无侧限抗压强度要≥1MPa。换填材料可采用碎石、卵石、角砾、圆砾,粒径<2cm的部分不应超过总重的45%,碾压、振密或夯实即可,压实系数为0.96~0.97。

图6 锚碇结构加固(单位:cm)

考虑桩基、承台及土体加固,采用ANSYS有限元软件建模,在整体模型中提取最不利工况加载,按每个锚固面承受6 250kN的拉力进行临时锚碇实体分析,结果表明锚碇主体部分最大顺桥向压应力为12.0MPa,最大横桥向压应力为2.4MPa,最大竖向压应力为4.1MPa,3个方向压应力均在锚固点附近;3个方向拉应力均小于1.5MPa,满足规范要求。

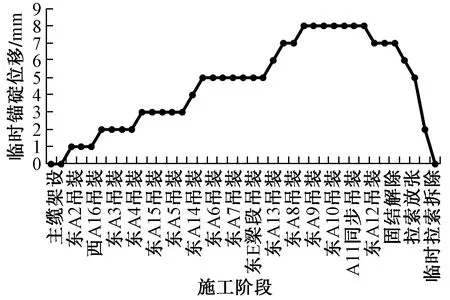

不同施工阶段临时锚碇位移如图7所示。主缆架设及首节段钢箱梁安装时,临时锚碇无水平位移,当主梁合龙段吊装时,锚碇最大位移为8mm,临时拉索解除后临时锚碇回位,位移为0。

图7 不同施工阶段临时锚碇位移

3.1.3临时拉索

单根主缆一侧采用4股临时拉索,临时拉索一端与锚固梁段相连,另一端与临时锚碇锚体相连,采用PES7-301吊索,钢丝抗拉标准强度为 1 860MPa,双层PE防护,拉索下端设防水装置,拉索上下均采用40Cr冷铸墩头锚,拉索张拉按 25 000kN 计算,安全系数大于2.5。

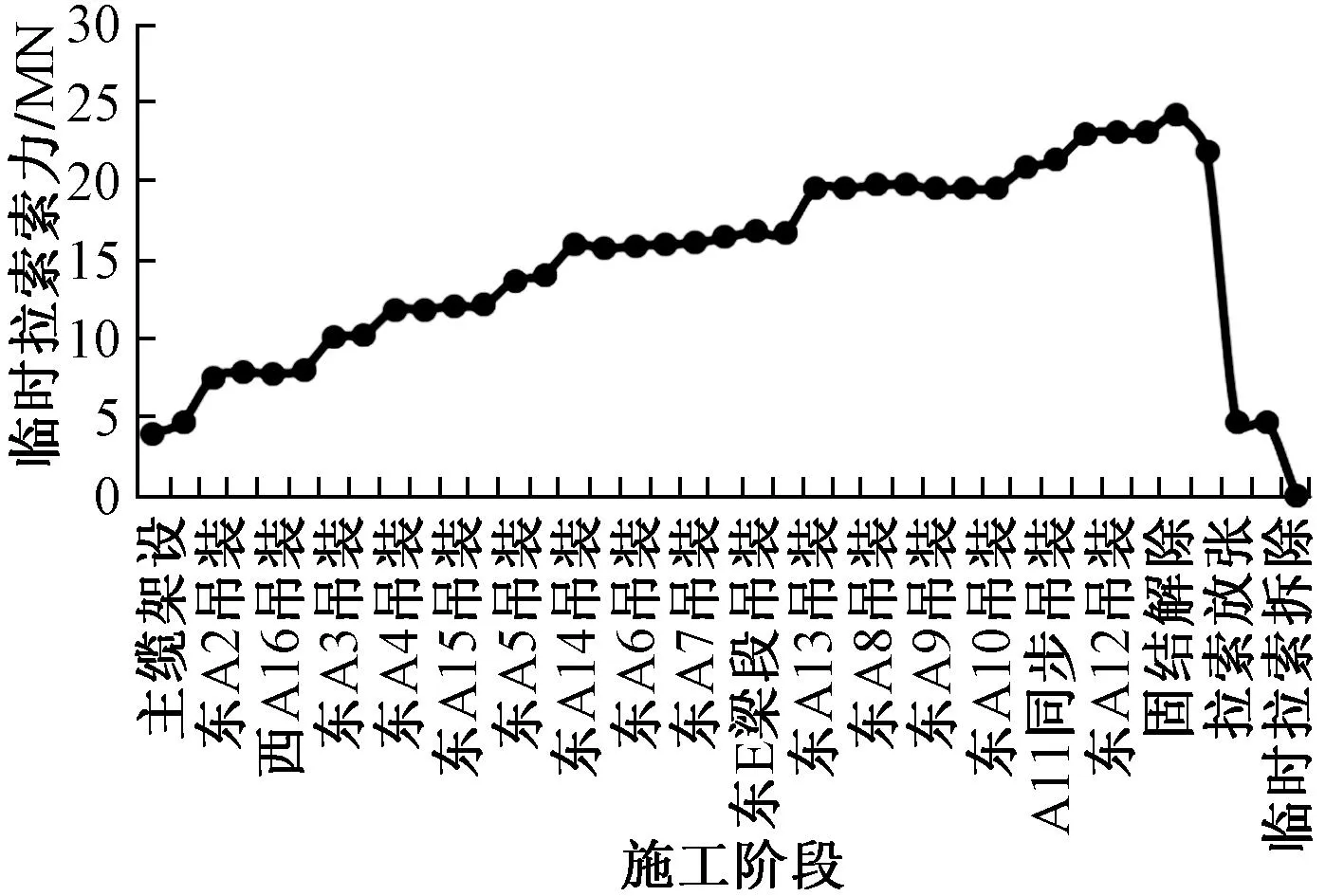

不同施工阶段临时拉索索力如图8所示。施工过程中,临时拉索索力随吊装梁段的增多而增大,主梁合龙后,临时拉索最大索力值为23 825kN,体系转换后,临时拉索索力归0。

图8 不同施工阶段临时拉索索力

3.2 临时固结及解除控制技术

施工期间主缆水平力基本由临时拉索拉力平衡,将主缆锚固钢梁与辅助墩临时固结只是为了防止加劲梁在施工期间出现大幅变位。东西两岸辅助墩顶原垫石尺寸为1.5m×1.5m,增大横桥向垫石尺寸为1.5m×3.2m,并在垫石侧面安装预埋件,在G节段钢箱梁底部焊接挡块,通过在挡块与辅助墩垫石间设置三拼I40型钢小纵梁,实现辅助墩固结。临时固结结构如图9所示。

图9 临时固结结构

主梁安装完成后,主缆架设前进行辅助墩固结,主梁合龙完成后立即解除辅助墩固结。辅助墩固结解除时,宜在无应力或应力最小状态下进行解除,首先放张临时拉索,使临时拉索受力达到最大值22 000kN,此时临时拉索与主缆水平力达到平衡,辅助墩无水平位移,考虑施工过程中的张拉设备、测量仪器等因素造成的误差,使辅助墩墩顶水平位移控制在2cm以内,相应水平固结力为 3 000kN,计算控制值为1cm内,通过小纵梁顶部设置的2 000kN千斤顶顶紧挡块,抵消主缆与临时拉索未完全平衡产生的水平力,单侧顶紧力1 500kN,然后割除小纵梁与挡块之间的连接,或抽出挡块与小纵梁间设置的垫块,并缓慢回缩千斤顶油缸,解除固结。

3.3 索股滑移控制技术

由于矢跨比较大,采用常规的边、中跨同步起吊架设方式,索鞍位置主缆索股滑移很难控制,难以满足JTG/T D65—05—2015《公路悬索桥设计规范》基础摩擦系数取0.15,抗滑安全系数为2.0的要求,采用分级加载及水袋压重两种主缆抗滑安全控制方法,解决主梁吊装过程中主缆滑移及主塔应力问题。

1)分级加载 中跨A+B+A大节段与边跨A17梁段同步吊装,因中边跨梁段质量不同,在吊装过程中,需控制梁段加载量不能有过大的吨位差,因此先进行中跨加载,再进行边跨加载,如此交错进行,直至钢梁完全脱空运输船舶,其中中跨按照梁段质量的15%→30%→50%→70%→100%加载,边跨按照梁段质量的20%→50%→70%→100%加载。

2)水袋压重 当梁段起吊导致索鞍两侧不平衡力增大,使主缆索股滑移安全系数不满足规范要求时,配置水袋压重平衡边、中跨主缆不平衡力,中跨水袋设置于B梁段上方,边跨设置于A17~A15梁段上方,水袋水管沿着猫道布设,设置有进水阀及放水阀,动态调整水袋注水量及放水量,使主缆两侧受力平衡,避免索股滑移,保证了钢梁吊装过程中的结构安全。

3.4 防吊索碰撞技术

采用“先缆后梁”施工顺序,钢梁起吊后梁段间顶部临时铰接,架梁前期主梁最大倾角为13.50°,随着架设梁段越来越多,主梁倾角逐渐减小,中跨合龙前梁段主梁倾角为1.89°;而吊索最大倾角随着施工的进行,先增大后减小,施工阶段吊索最大倾角为4.82°。根据对应位置主梁和吊索的倾角,计算得到吊索与索道管最大夹角为11.18°,此时最大碰撞力达205kN。若不对其加以防护,将对吊索PE保护层及索体产生损伤[10],且因索导管空间受限,增大了现场修复难度,甚至影响结构受力安全。

通过接长吊杆,增加吊索长度,将主梁放水平,减小梁段倾角,避免吊索碰撞导管口;同时在索导管口增设喇叭口形状的导向装置,该装置让吊索与索导管间通过一定的弧度平缓接触,并通过内侧设置的橡胶垫避免了吊索与导管钢结构直接接触,橡胶垫有效地缓冲了碰撞力,有效保护吊索,避免吊索损伤。

3.5 倒提升施工关键技术

对施工期的主缆倾角变化情况进行研究,全桥有接近200m的主缆段施工期倾角均大于30°,常规缆载吊机难以满足爬坡要求,而索起重机现场施工繁琐,施工成本高;使用浮吊则需要跨越主缆,吊装数量受限,经济性不高。

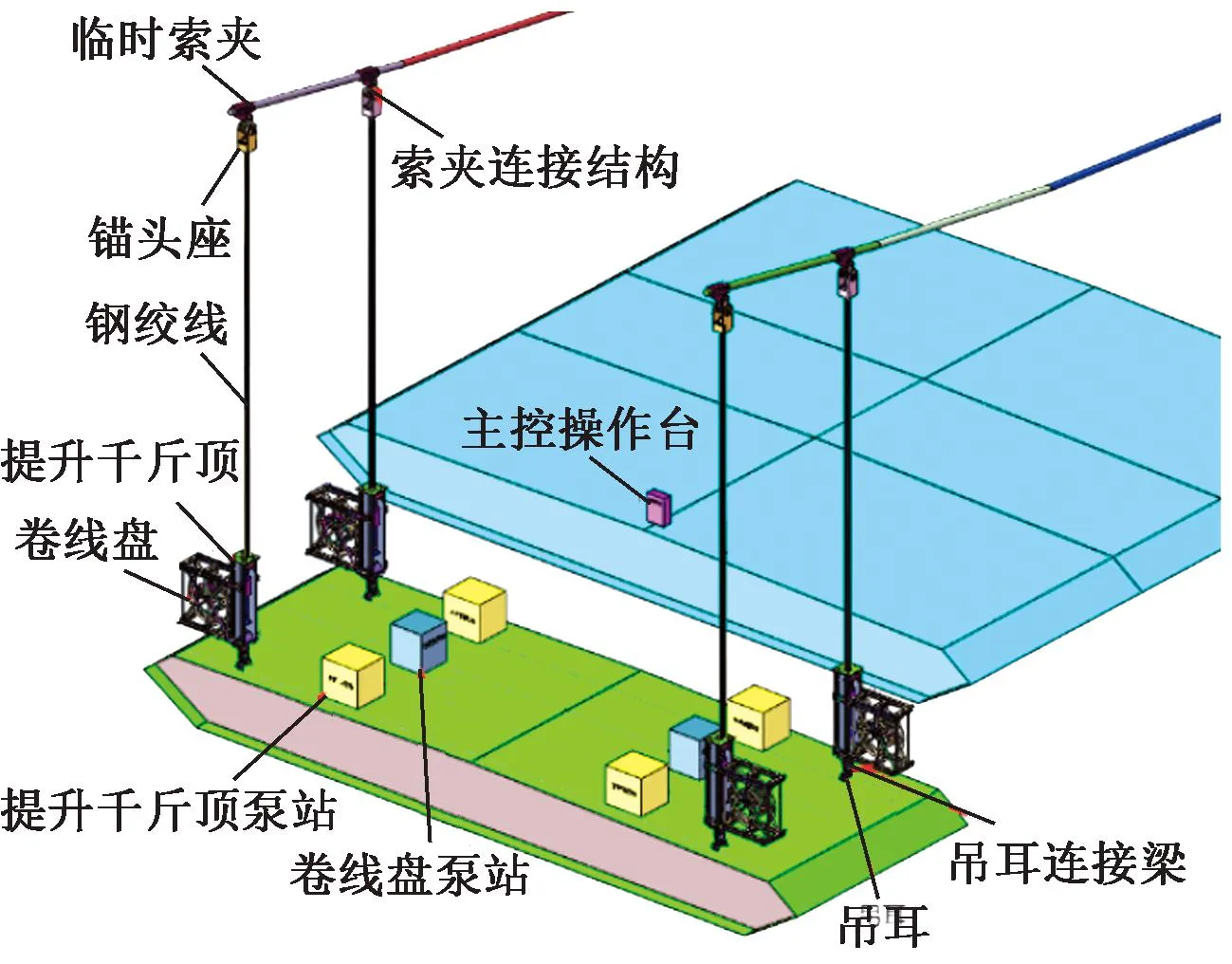

针对上述难题,研发了多智能模块联合控制的液压同步提升设备进行主梁吊装,提升系统主要由临时索夹、锚头座、柔性钢绞线、连续提升千斤顶、钢绞线主动卷线盘、泵站及控制操作台等组成。临时索夹安装在主缆上为倒提升设备提供着力锚固点,提升千斤顶钢绞线通过锚头座和临时索夹连接。多智能模块联合控制同步提升设备无需大型浮吊等设备,经济性显著,解决了大坡度主缆主梁吊装难题。

1)一般梁段吊装(见图10)

图10 一般梁段吊装

中跨按照从跨中向主塔方向依次对称安装,边跨由辅助墩向主塔方向安装。

2)跨中梁段吊装

由于跨中区域梁段吊索较短,倒提升设备整体结构尺寸较大,采用典型总体吊装布置时不能将钢梁提升至设计高度。设计了非通长十字铰接底托梁,如图11所示,通过两个铰接点锚固于钢梁底部,十字铰接构造有效释放了弯矩,减小了结构应力。

图11 十字铰接底托梁结构

非通长底托梁安装在钢梁底部,增大主缆与提升点之间的距离,大幅降低起吊高度,解决了跨中短吊索区域超长(31.6m)超重(637.6t)主梁吊装难题。

3.6 “地锚-自锚”体系转换控制技术

体系转换过程中,存在索股滑移、塔偏及临时锚碇位移过大、临时拉索受力不均衡等一系列技术难题,施工风险大,不可控因素多,为避免“地锚-自锚”体系转换过程中桥梁偏载,研发了一托十六临时拉索智能同步张拉放张系统(见图12),不但实现了临时拉索两岸、上下游同步张拉与放张,且实现了信号的无延误传输,避免了钢梁顺桥向产生位移,使体系转换顺利完成,确保了施工过程中临时拉索的受力均匀性及锚固系统的安全性。

图12 一托十六智能同步放张系统

一托十六临时拉索智能同步张拉放张系统主要由一套工控计算机通过施工猫道布设的光纤数据信号传输线,操控4台液压泵站,每台泵站各自配有触摸屏用于独立或联机操作与监控;每台液压泵站连接4台800t千斤顶,可实现1~16台千斤顶任意组合搭配临时拉索的同时同步对称张拉;每台千斤顶上配置高精度压力传感器及位移传感器,通过光纤通信模块实现液压泵站与工控计算机之间的张拉控制数据传递,并记录保存各台千斤顶在张拉过程中的相关数据。

体系转换配置接长杆、千斤顶、撑角等放张设备,通过智能张拉设备控制16台千斤顶进行临时拉索的逐级释放,将临时锚碇水平力逐渐转换至主梁,实现“地锚-自锚”体系转换,临时拉索共分13级完成释放。

4 结语

“地锚转自锚”架梁新工艺结构设计受力明确,施工工艺新颖、便捷,易于过程控制,与传统“先梁后缆”施工方法比较,无需在航道中搭设支架,解决了自锚式悬索桥无支架法施工难题,避免了施工对当地航道管理及运营的干扰,实现了少着陆甚至是零着陆施工的目标。

该桥已于2022年5月顺利通过竣工验收,证实了采用“地锚-自锚”进行自锚式悬索桥“先缆后梁”施工方案合理可行,丰富了自锚式悬索桥设计与施工控制体系,可在航道繁忙的自锚式悬索桥建设中进行推广应用。