GB/T 3836.2—2021新旧标准主要差异性及应用的研究*

宋占松

(安标国家矿用产品安全标志中心有限公司,北京100013)

0 引言

GB3836系列标准主要应用在石油、化工、煤炭行业,以防止在生产过程中由于设备故障等原因而导致爆炸性的危险事故的发生,以保护人民生命、城市安全、国民经济的安全生产。在这些区域,设备的选型、安装、使用、维护等环节都要执行GB3836系列标准。

GB3836系列标准的每一次修订都牵动着整个行业,从生产制造、检测认证、产品安装使用都需要针对新要求进行相应的调整。因此为了让本行业生产技术人员、检测认证人员和终端用户了解新的技术要求,通过对GB3836.2新标准与旧版的差异性分析研究,同时提出了贯彻标准的方案。

1 标准差异性对比分析与研究

1.1 术语和定义

本部分新增对隔爆外壳“d”的相关解释。

1.2 保护等级(设备保护级别,EPL)

本章变化较大,由原来的设备类别和温度组别到现在的保护等级,明确了隔爆型的各保护等级的要求。

由隔爆外壳“d”保护的电气设备应是以下保护等级:“da”保护等级(EPL“Ma”或“Ga”);“db”保护等级(EPL“Mb”或“Gb”);“dc”保护等级(EPL“Gc”)。

除非另有规定,本部分的要求适用于所有保护等级。

1.3 隔爆接合面

(1)接合面的电镀镀层厚度要求有变化,旧版要求不允许超过0.008mm,新版要求:如果厚度超过0.008mm,无镀层时的最大间隙仍应符合适用的接合面要求,且应根据无镀层时的间隙尺寸进行传爆试验。

(2)增加了多段接合面的要求:多段接合面应至少包括3个相邻部分,通路在这些相邻部分至少改变90°±5°的方向2次。 多段接合面不必符合表2或表3的要求,但每段试验长度降低到不大于制造商规定的设计最小长度75% 时,应满足15.3的要求。

(3) 接合面最小宽度和最大间隙表中对容积大于2000cm3的接合面的最小宽度和最大间隙进行了细化。

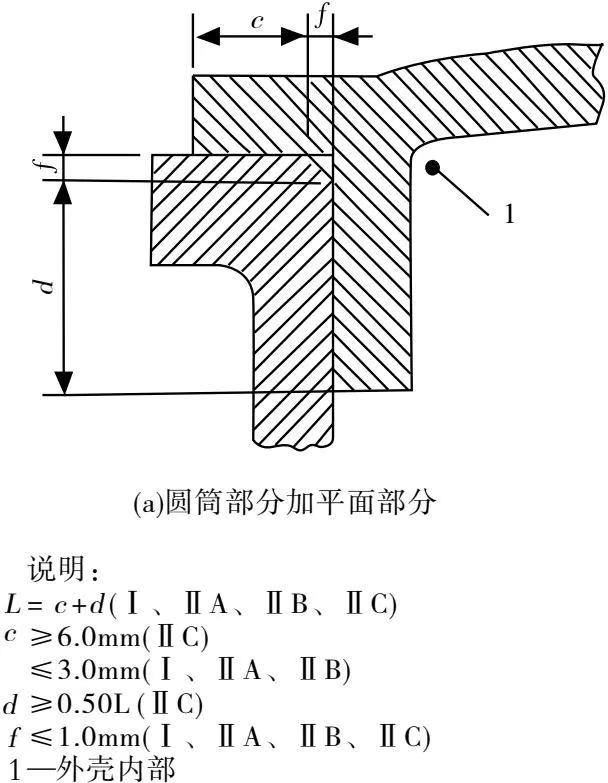

(4)止口接合面中的图1中L计算方法,新版标准包含I类,旧版未包含。

图1 止口接合面

1.4 密封接合面

粘结接合面中,旧版标准要求需满足过压试验和施加时间的要求,新版的要求有变化。

(1)粘结接合面机械强度应进行下列试验:A 按照15.2.3.2用水对2个代表生产的样品进行过压试验。如果置于每个试验样品下的吸墨纸上 无任何泄漏痕迹,则认为试验合格。 B 适用时,用上述2个样品或用另一组样品,进行GB/T 3836.1规定的外壳试验。随后,按照 15.2.3.2用水对样品进行过压试验。如果置于每个试验样品下的吸墨纸上无任何泄漏痕迹,则 认为试验合格。

如果6.1.2b试验后的吸墨纸上有泄露痕迹,应对外壳试验和水压试验后泄漏的1个样品的粘结接合面进行下列试验:19.4的火焰烧蚀试验,但不对试验样品的粘结接合面进行改动;随后按适用设备类别,15.3.2.1的不传爆试验,或15.3.3.3或15.3.3.4的不传爆试验,不对试验样品的粘结接合面进行进一步改动。

如果不传爆试验合格,认为粘结接合面符合要求。当需要1.5倍或3倍参考压力以符合6.1.2时,应进行粘结接合面的例行过压试验(按16章)。

(2)新增熔融玻璃接合面,熔融玻璃接合面是玻璃-金属接合面,通过将熔化玻璃用于金属框架,在玻璃和金属框架之间形成一个化学的或物理的结合而构成。 从隔爆外壳内侧到外侧通过熔融玻璃接合面的最短路径不应小于3mm。

1.5 外壳壁开孔

本章的说法与之前有所变化:除用于引入装置的开孔外,可能在隔爆外壳壁上提供用于可选装置(例如按钮)的安装的其他开孔。如果可选装置不是在制造时安装,这些开孔应用合适的装置封堵以保持外壳的隔爆性能。

1.6 增加了铜合金的要求

新增对铜合金的要求,应符合下列要求:涂锡、镍或其他涂层;或合金中最高铜含量不超过60%。

附录C中规定的隔爆引装置不视为要求涂层或铜含量限制的外壳表面。

1.7 电缆引入装置

本章增加并细化了引入装置应符合的要求的选项。引入装置增加的相关要求,针对公制外螺纹和NPT螺纹都分别进行了详细的要求。

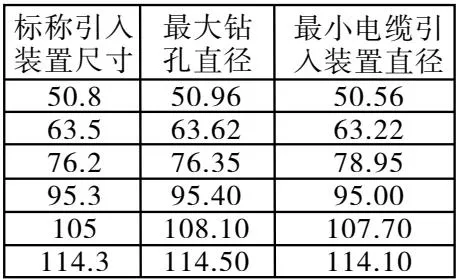

增加了非螺纹孔(仅对I类设备)的要求,对用于电缆引入装置或绝缘套管的平孔(非螺纹孔),应在规定电气设备的文件中规定非螺纹孔的参数等相关信息,文件示例见图2。

图2 非螺纹孔文件示例

1.8 插头和插座

增加了插头和插座在灭弧期间保持隔爆性能的要求及试验电路功率因数要求。

如果不是连接到一个确保切换负载与断开插头和插座之间时间延迟的联锁开关,插头和插座应 在断开额定电压和额定电流试验电路的灭弧期间保持隔爆性能。对交流电路,试验电路功率因数应不大于 0.6,除非设备标志为仅用于阻性负载。

1.9 增加了封堵件的要求

如果制造商决定,隔爆外壳上设置的引入孔预期不经常使用,应用Ex设备或Ex元件封堵件将其封堵,以保持外壳的隔爆性能。Ex设备或元件封堵件应符合附录C。Ex元件封堵件仅在规定为Ex设备合格证的一部分时适用。封堵件不应与螺纹管接头一起使用。应在文件提供在符合13.2或13.3的孔中进行安装的足够信息。

1.10 最高表面温度

确定最高表面温度的条件表中,镇流器变为灯具的要求。

1.11 型式试验

(1)修改了型式试验时的对样品的相关要求,按下列顺序进行:在已进行过或未进行过GB/T 3836.1的外壳试验的一个样品上,按照15.2.2的规定测定爆炸压力(参考压力);在已进行过GB/T 3836.1的外壳试验的一个样品上,按照15.2.3的规定进行过压试验; 在已进行过或未进行过GB/T 3836.1的外壳试验和上述 b)项试验的一个样品上,按照 15.3 的规定进行内部点燃的不传爆试验。

(2)爆炸压力测定中,修改了IIC类电气设备爆炸压力测定的试验次数。对于ⅡC 类电气设备:5 次(14±1)%乙炔和 5 次(31±1)%氢气。老版是3次。

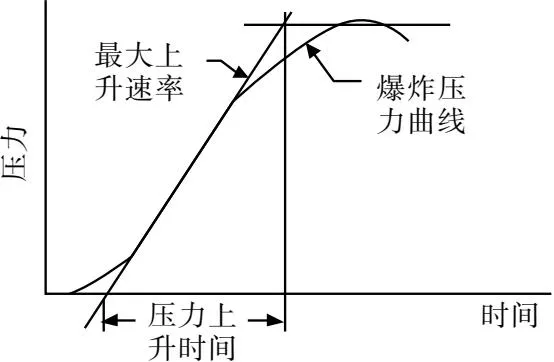

(3)修改了压力重叠的试验要求,删除了至少进行5次试验的要求同时增加了压力重叠的相关图,见图3和图4。

图3 规则形状波形示例

(4)过压试验,增加了批量试验代替例行过压试验的要求。用批量试验(见 16.6)代替例行过压试验的外壳,试验压力应是参考压力的3倍。

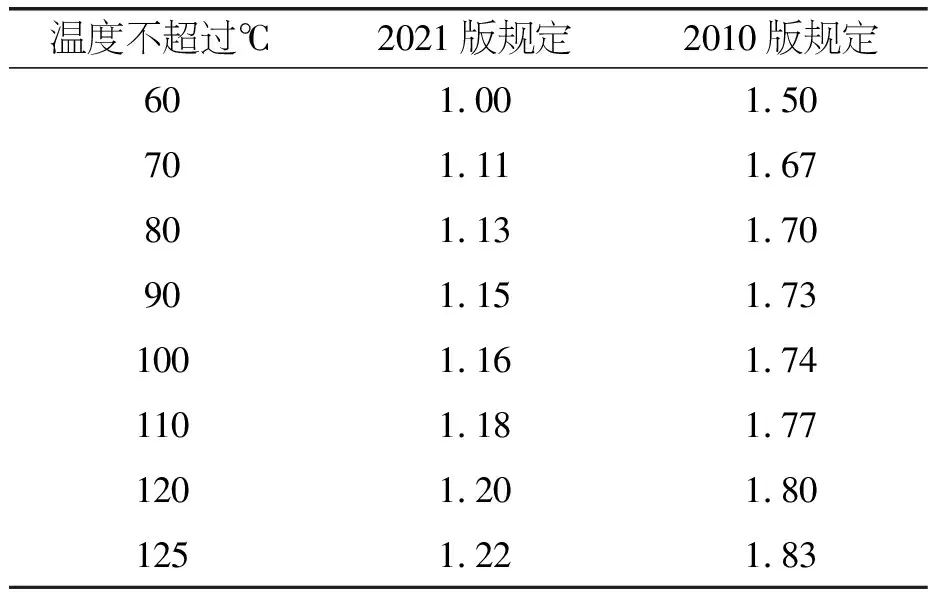

(5)修改了IIC类增加压力或试验间隙的试验系数,见表1。

表1 试验系数(IIC)

(7)爆炸试验中增加了IIC类设备的方法三和单件生产的试验次数。

(8)增加了Dc保护等级装置试验,详细说明了样品准备、试验条件、试验程序。

1.12 例行试验

(1)修改了用动压法时例行试验的要求。

(2)增加含有焊接结构的外壳的例行试验要求。

对含有焊接结构的外壳或外壳部件,焊接结构的完整性应通过例行过压试验进行验证 或者,当焊接结构例行过压试验不切实际(如由于外壳结构),且外壳符合4倍过压型式试验时,焊缝完整性可通过下列检测方法验证:射线焊接检测;或超声焊接检测;或磁粉焊接检测;或液体渗透焊接检测。

(3)增加了批次测试的方法和要求

当按照以下基于 GB/T 2828.1 的准则用批量试验代替例行过压试验:对于100以内的产品批量,应对8个样品,用1.5倍参考压力进行试验,不应有不合格产品;对于在101~1000的产品批量,应对32个样品,用1.5倍参考压力进行试验,不应有不合格产品;对于1001~10000的产品批量,应对80个样品,用1.5倍参考压力进行试验,不应有不合格产品;批量超过10000时,应分为较小的批量进行试验。

如果有任何不符合结果,批量中剩余的所有样品应用1.5倍参考压力进行试验。之后的批量宜用1.5 倍参考压力进行试验行,直到建立信心以重新考虑批量试验。

1.13 非金属外壳和外壳非金属部件

(1)总则要求中,增加了粘结接合面的要求。

(2)细化了型式试验的要求,本部分的型式试验按下列顺序修改: (a)在已进行过或未进行过外壳试验的样品上测定爆炸压力;(b)在所有进行过GB/T 3836.1的外壳试验的样品上,按照15.2.3的规定进行过压试验; (c)在进行过上述(b)项试验的一个样品上,按照15.3进行内部点燃不传爆试验;(d)在进行过上述(c)项试验的样品上,按照19.4进行火焰烧蚀试验;(e)在进行过上述(d)项试验的样品上,按照15.3进行内部点燃不传爆试验。

1.14 删除了耐燃烧试验。

1.15 标志

(1) 增加了标志保护等级的要求:对符合4.2要求的“da”保护等级,标志应包括“da”;对符合4.3要求的“db”保护等级,标志应包括“db”;对符合4.4要求的“dc”保护等级,标志应包括“dc”。

(2)提示性标志中删除:第四条,具有Ex元件防爆合格证的空外壳。

1.16 增加使用说明书的要求

所有由隔爆外壳“d”保护的设备应按照GB/T 3836.1的要求提供使用说明书,至少包括详细的火焰 通路尺寸或火焰通路预期将不进行修理的标示(如果5.1要求)。

1.17 附录C

(1)增加了绝缘套管不传爆试验的条件;增加了Ex元件绝缘套管防爆合格证的要求。如果粘结接合面在有泄漏或无泄漏情况下判断为符合要求,Ex元件防爆合格证的限制条件应规定最大外壳容积和最大导体长度(C.2.1.4)。

(2)增加了引入装置螺纹结合面符合的要求的选项;增加了非螺纹接合面的要求。

(3)增加了公制Ex封堵件、NPT Ex封堵件和非螺纹Ex封堵件的要求。

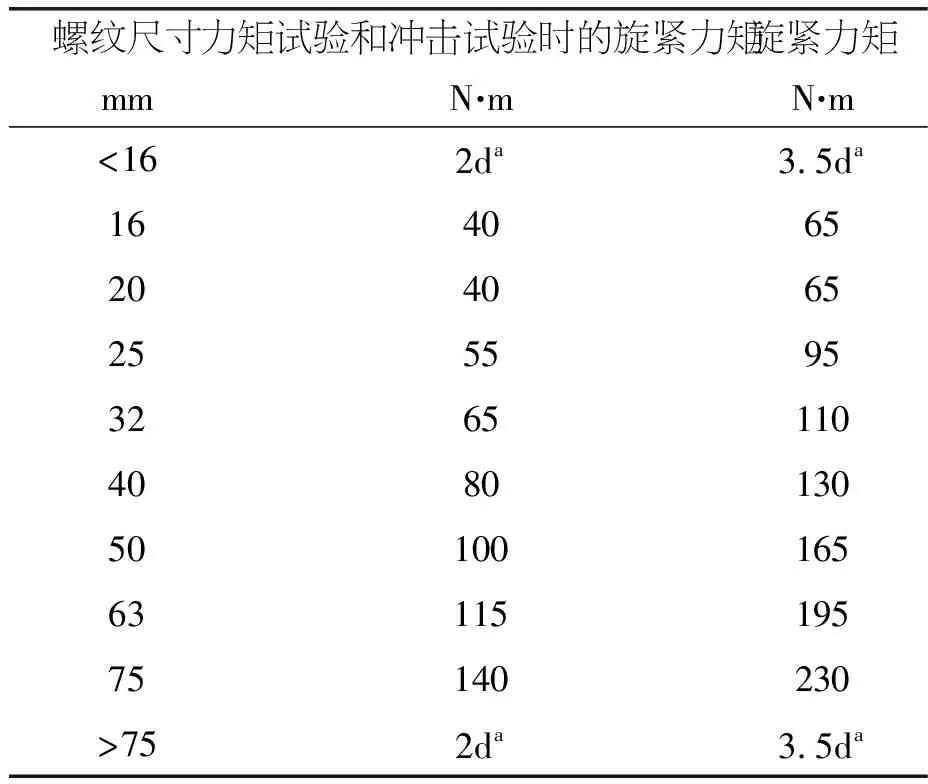

(4)增加了螺纹尺寸<16mm的旋紧力矩要求,见表2。

表2 力矩

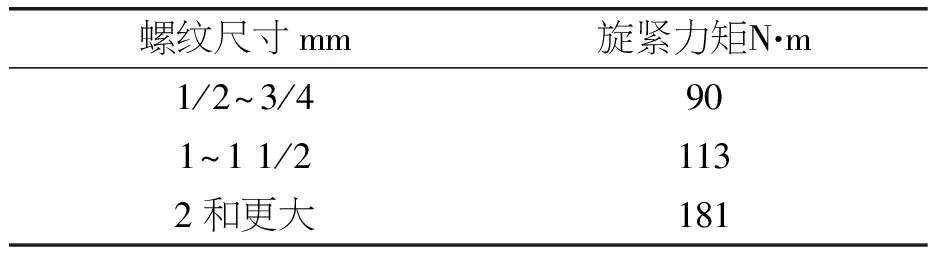

(5) 增加了表C.2,NPT螺纹旋紧须施加的力矩的要求,见表3。

表3 力矩,NPT

(6)修改了Ex元件外壳的标志要求。

外壳应按G3/T 3836.1的Ex元件标志要求进行标志,但应在内部且不必为永久性。E x标志字符串不应标志在外部。只有制造商的名称和外壳标识信息(如型号或序列号)可标志在外壳外部。该标志不必为永久性。

1.18 隔爆外壳内使用的电池。

(1)修改了允许的原电池和蓄电池。

(2)增加了不需要附加保护防止充电时释放电解气体的电池要求。

(3)隔爆外壳内蓄电池充电,只有表E.2列举的蓄电池可在隔爆外壳内充电。

1.19 附录G

增加了有内部释放源(内置系统)的隔爆外壳的附加要求:包括释放条件、设计要求、型式试验。

1.20 附录H

增加了变频器驱动的隔爆电机的要求,包括轴承结构要求、温度要求。

1.21 附录J

增加粘结接合面的补充机械固定方式事例。

2 贯彻方案研究

2.1 保护等级与防爆标志

新标准中,保护等级与防爆标志变化很大,需按照“da”、“db” 、“dc”保护等级进行相应的要求与试验,并在防爆标志中进行相应标志。包括制造商的相关企标标准和说明书等相关技术文件、实验室和认证机构的检验报告。

2.2 隔爆接合面

隔爆接合面的电镀要求,隔爆间隙iE都有了相应的变化;增加了多段接合面、玻璃熔融接合面的相关要求;容积大于2000cm3的接合面的最小宽度和最大间隙有了相应的变化。为制造商的产品隔爆设计提供了很多新的方法,为实验室和认证机构的检测检验提供了新的要求和方法。

2.3 隔爆外壳的要求

电缆引入装置细化了螺纹的要求,细化了螺纹孔的要求,增加了I类防爆设备非螺纹孔的要求;增加了封堵件的要求。并提供了关键技术的图纸标注的实例。为制造商、实验室和认证机构提出了新的要求并提供了相关依据。

2.4 型式试验

型式试验中,对其试验样品进行了相应的要求;修改了压力重叠的要求并增加了压力重叠的指南图;增加了只用于某一特定气体中的电气设备的爆炸次数、批量实验代替例行过压试验的要求、增加了IIC类设备的方法三和单件生产的试验次数;修改了IIC类增加压力或试验间隙的试验系数等。本章中参考压力测定、外壳耐压及内部点燃不传爆试验的基本没有变化,对我们防爆试验的影响不大。

2.5 其他变化

其他的变化,最主要的是增加了有内部释放源(内置系统)的隔爆外壳的附加要求,本章的要求实施后,对我们现有的一些设备,内部包含任何工艺流体在通过隔爆外壳的要求进行了具体的规定,会对现有的一些设备产生影响,要重新设计并进行检验。

3 结语

GB/T 3836.2—2021的变化对我们隔爆设备的制造商的产品设计以及实验室和认证机构的检测检验提供了更多的可能性,深入掌握并贯彻GB/T 3836.2—2021是防止爆炸性环境用隔爆设备失爆的关键技术,是减少事故、保障民生的技术手段。