智能制造视域下电子制造类专业创新应用型人才的培养模式思考

朱桂兵

(南京信息职业技术学院,江苏 南京 210046)

引言

近20 多年来,智能制造在中国发展迅猛,电子制造类企业规模不断攀升,企业急需大量创新实践能力强的应用型人才,职业院校作为培养现场工程师人才的重要基地,是兼顾理论与实践综合培养的主战场[1-2]。当前,高校毕业生就业形势日趋严峻,而企业却面临找不到符合生产、服务一线急需的高素质技能型人才,形成了这种两头受堵的结构性矛盾。针对该矛盾,笔者经过多方调研发现,尽管近年来应用型高校在创新应用实践教育方面投入巨大,但是收效甚微,且仅仅服务了极少数技能大赛或创新大赛的学生。学校出于通过获奖提升综合排名的巨大需求,大量的实践资源被投入到极少数学生日复一日地进行“1-99”的重复训练中,使得绝大部分学生缺少“0-1”的基本创新实践训练。职业教育资源的严重分配不均导致了这种用工企业、大部分学生甚至家长对专业发展均不太满意的结构性矛盾,甚至影响到毕业生对专业的推荐率,也影响到社会对专业培养人才能力的判断。因此,专业必须直面区域企业的真实用工需要,厘清“教、学、用、创”之间的关联[3],注重创新应用型人才的过程性培养,建立基于“元认知拓宽——认知增长——理解——基本应用——创造性应用”的培养过程,形成普适性教育[4],毕竟企业招工需求不是只要一两个优秀学生,学校培养也不只是培养一两个优秀学生就行,大部分普通学生才是职业劳动大军的基石,企业需要的是技术人员队伍整体素质与技能得到整体提升。

当前,企业、学校、科研院所甚至协会和政府,已经认识到将生产、教学和科研三者有机地结合起来的产学研合作教育模式,有利于培养大量学生的创新实践应用能力、综合实践能力和就业竞争力,相关利益主体也能各取所需,合作共赢[5]。本文通过对电子产品制造技术(SMT)专业的发展历程展开分析,探究智能制造视域下SMT专业创新应用型人才的培养模式和培养路径,为其他专业的发展提供借鉴思考。

一、SMT专业培养现状分析

(一)专业发展情况

电子产品制造技术专业在南京某高职院校设立已有20 多年的办学历史,自2002 年学校就率先在国内高职院校中设立了“表面组装技术”专业,在随后的20 年里专业多次易名,先后更名过表面贴装技术、电子表面组装技术、电子组装技术及设备、电子产品制造技术等。专业开设的高峰时期,招生规模占据分院总招生人数的40%,专任教师16 人,包括正高级职称2 人,副高级职称6人,中级职称6人,初级职称2人。专业开设20多年,为社会培养了从事电子制造类行业的毕业生4000 余名。早期毕业生就业企业主要包括华为、中兴、富士康、南京熊猫、南京夏普、苏州天弘、苏州三星、苏州旭电、惠普、小米、联想、中电科技十四所、三十六所等。

专业先后获得“江苏省教学改革试点专业”“江苏省高等学校特色专业”“中央财政支持的高职院校重点建设专业”“江苏省重点建设专业群核心专业”等荣誉称号。该专业两门核心课程获得国家级荣誉,其中《表面组装工艺(SMT)》课程获得国家级精品课程,《电子设备及产线运行维护(SMT)》课程为电子产品制造技术专业国家教学资源库的核心主干课程。

(二)专业开设课程情况

该专业课程包括《智能制造概论》《电子制造设备应用技术》《电子手焊技术》《电子组装材料与测试》《电子组装技术与工艺》《SMT 检测与返修技术》《精益生产基础》《PCB 可制造性设计》等,具体专业课程,如图1所示。

总体来讲,本专业开设的课程涵盖了电子产品制造技术专业的全部核心课程,智能制造类专业基础课程以及产品数字化设计课程。专业课程的开设与国内兄弟院校相关专业开设的课程类似。

二、SMT专业创新应用型人才培养过程思考

(一)坚持发展专业,不断寻求突破

SMT 专业在20 多年的建设过程中经历过辉煌,也遭遇过各种困境,一路披荆斩棘地坚持前行,然而一个新专业的建设且能够获得社会的广泛认可,仅仅依靠学校的力量是不够的,唯有政府、社会、企业、学校以及家长和学生都认可,且各方从自身力所能及的角度提供相应的扶持,最终汇聚成一股磅礴的合力,才能推动一个专业良性发展,并在发展过程中获得事半功倍的效果[6];反之,仅仅依靠单方面的力量或者两三个方面的力量,不能形成一种合力,往往事倍功半,且不容易获得可持续发展的动力,抗风险的能力也很脆弱,尤其是高职类新建专业,需要参与建设方能够坚持投入,容忍专业发展过程中遇到的瓶颈期,静待花开,给专业发展提供足够的时间与空间,当然专业也必须从内涵上不断寻求顺应人们感知和市场需要的变化和突破。

(二)提升设备资源利用率,促进校企合作

SMT 专业成立的20 多年,学校先后建有两条SMT 生产线,第一条半自动生产线于2002 年投资250 万人民币正式建成,包括EKRA 半自动锡膏印刷机,铃木SMT2500R 贴片机,日立5 温区回流焊炉,科隆威的波峰焊炉。第二条SMT 生产线于2013 年投资200 万人民币正式建成运行,包括GKG 自动锡膏印刷机、JUKI KE-2080 贴片机、JT 八温区回流焊炉、JT 波峰焊炉。此外,SMT 专业还建有SMT 编程实训室、检测与返修实训室、手工焊接实训室、焊接可靠性分析实验室等。

SMT 专业的学生通过这两条生产线对电子产品制造企业的实际生产有了直观的认识,大幅增加了学生的实战经验。理论上讲,学生在本校通过3年的学习能够得到专业化的电子产品制造技能训练,然而本专业先后建立的两条自动化生产线在服务企业、促进校企合作、增加校企融合共赢方面还有较大的发展空间,重大设备的利用不能仅仅只考虑市场价格,还应该看到其衍生出来的各种溢价,这种溢价对学校培养人才更有益。重大设备的投入也不能仅仅只服务于单一专业或专业群,最少需要服务到校园生态下产业群,更应该服务于社会,提高设备资源的利用率[7],有利于扩展专业的声誉和知名度,促进学生和生产企业面对面接触,也有利于培养学生的实践经验。由此可以看出,加大校企合作、科教融汇对于专业发展,尤其是大投入的工科专业的可持续性发展至关重要。

(三)教学内容与教学方式的创新建设

一个广为人知的专业名称能够唤起家长和学生们的记忆,影响到专业的可持续性生存,能促进更多的学生报考本专业,能促使更多的从业者进一步了解和认识本专业;然而专业自身的内涵建设是留住在校生,吸引未来学生报考本专业,驱动校企合作、科教融汇的关键,正所谓“没有梧桐树,引不来金凤凰。”专业的核心内涵主要就体现在校园文化、教学内容、教学方式方法、教学条件、教学环境以及人才培养观念上。

在教学内容方面,SMT 专业尽管与传统装备制造类专业和电子信息类专业理论实践并重有所不同,实践课程的开设课时在总课时中的占比远超过50%,然而这些实践课程有很大比例是作为理论课程的辅助手段而存在,它的存在性质主要是“演示性或验证性”,真正“设计性或创新性”的开放式实验实训很少[8],进而导致实践课程与理论课程相比,在地位上是不平等的,学生对实践课程的认可度也较低,“演示性或验证性”的实验实训对于学习好的同学而言,只能起到加深理解的作用,学生的主观能动性、创造性思维和创新意识没有得到很好的训练和培养,实践课程的真正教学目标自然也难以达成。

鉴于实训设备台套数与学生人数之比过低,且部分教师对设备的熟悉程度一般等原因,同时出于安全考虑,也为了充分利用好授课学时,满足全体学生实践学习的基本需求,教师往往会选择牺牲个别学生的个性化需求,缩短学生亲自动手操作的时长,降低实践要求。对于引导学生积极主动地思考为什么这样做,如何设计实验环境和生产工艺过程这种具有创造性的实践训练往往较少,甚至停开这类课程,学生自然也没有太多机会去团队协作、集体探讨。实践动手能力得不到有效培养,创新精神也很难得到发扬。

(四)优化专业课程体系,增强创新意识

SMT 专业在不同院校归属于不同的学院,从而导致专业开设的基础课程并不一致,专业人才培养方向与社会经济发展的实际需求存在偏差,专业也缺少全国性的职业教育标准。学校通过调研也进行了不间断的修订,甚至专业名称也反复推敲,然而随着新兴智能制造的不断升级,快速迭代,传统劳动密集型企业大量使用机器人从事重复性的基础工作,以及国际国内电子制造业遇到的发展瓶颈等问题,导致电子制造企业更加迫切地需要高素质技能型的复合型人才,但是职业教育的内容更新速度较慢,专业之间的壁垒较深,学校内部教师间的新教育观念统一尚需时间,从而导致专业难以密切跟踪智能制造技术的快速发展,毕业生就业的专业匹配度持续走低,在家长或学生心目中的专业认可度提升缓慢。需要通过校际合作,打破各校人才培养的壁垒,形成校际专业联盟,建立统一的专业职业教育标准,各个学校在此基础上整体优化专业课程体系,保证基础部分尽量统一,特色创新部分各校形成各自的特色,既降低了企业选择人才的难度,也增强了高职学生的整体创新创业意识,院校也能够差异化发展,避免恶性竞争,也能更好地与企业开展对话,满足企业的需求。

(五)教师创新实践思维提升

教师在高职学生创新实践人才培养中起到了重要的引领作用。首先需要教师有创新思维,认可创新人才培养,也相信学生经过创新实践教育后具备创新实践能力和意识;其次教师必须定期接受企业挂职锻炼,了解电子制造企业在创新应用方面的发展成果、实际工作流程、实际生产需求以及人才需求,更应该鼓励和要求不同年龄层次的教师积极参与到企业的产品和工艺开发中去,而不仅仅是年轻教师。创新源自实践,职业教育的教师不同于其他类型的教师,必须做到“可以从企业中来,能够回到企业中去”,建设真正的“双师型”教师队伍。

三、SMT专业创新应用型人才培养路径探究

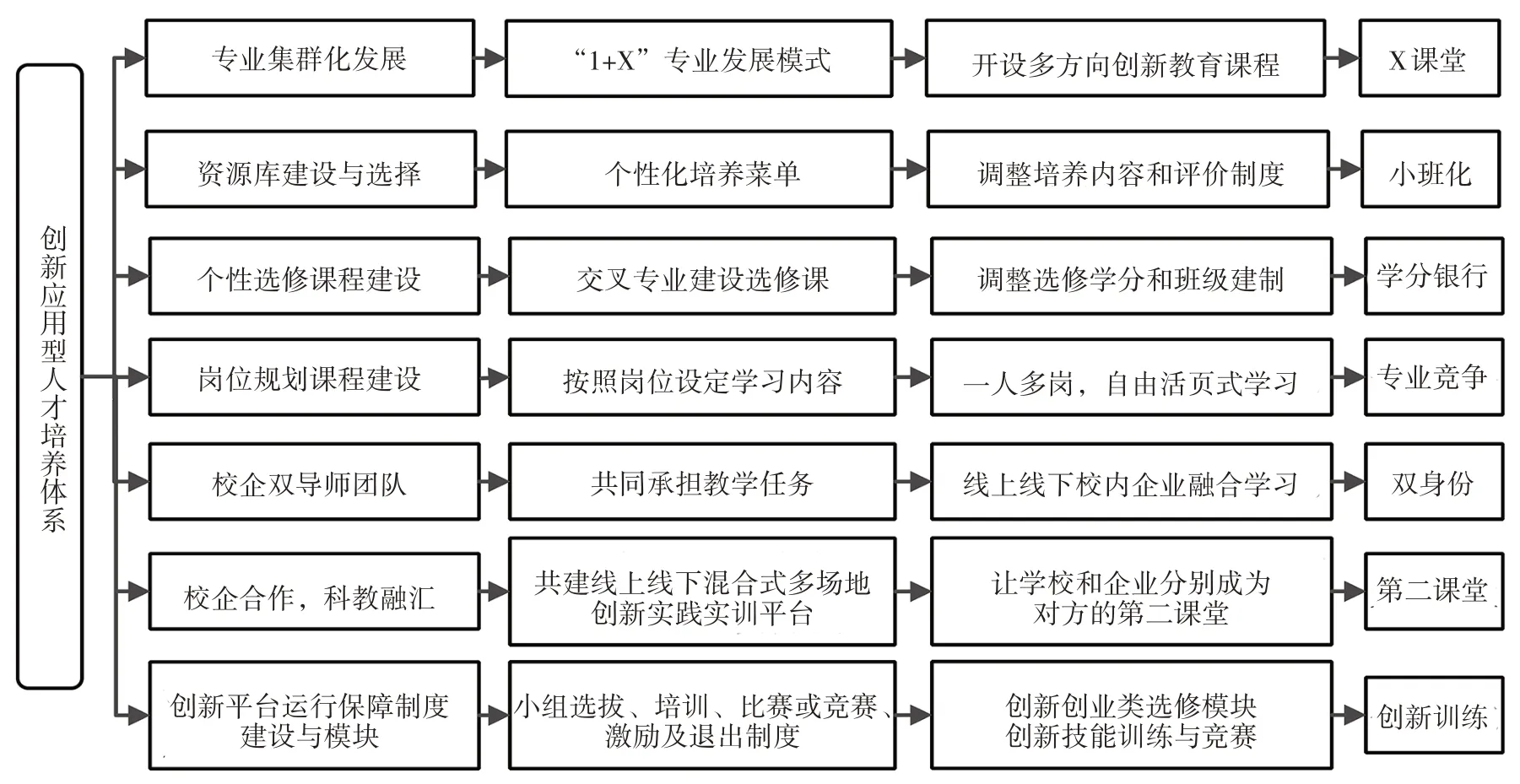

为使专业能够更好地培养创新应用型人才,为中国智造服务,对其进行探究性研究是十分必要的。专业创新应用型人才培养必须优化专业课程体系,打破专业之间的藩篱,紧密围绕智能制造和电子制造产业升级的大背景,创新人才培养模式,如图2所示,具体创新培养路径如下。

图2 创新应用型人才培养模式路线图

(一)专业集群化发展,岗位与课程协同

按照专业集群和资源集成的理念,建设电子产品制造专业群,在专业特色上做加法,使得专业群在维持基本盘不变的情况下可以衍生多种发展方向,满足不同学生的个性化需求。打破专业之间的藩篱,按照企业就业岗位划分课程,按照课程设置鼓励学生选择合适的就业岗位,并根据岗位能力要求的变动及时优化课程内容和授课节奏,促使学生有目的性地去学习,提升学生的就业满意度。

(二)用好专业资源库,定制个性化课程

充分利用各级各类专业资源库、精品资源共享课等给不同学生订制个性化学习菜单和学习攻略,改善考核评价制度,打破传统的大班级建制,形成各种相互交叉的子班级,动态调整课程设置[9]。

大幅增加反映前沿技术的选修性课程,提高选修学分比例,鼓励不同专业的学生进行交叉选修,SMT 专业的学生可以选修本专业群所属的全部选修性课程;人才培养方案设计要明确降低必修课程的学分,提高学生选择选修课程的自由度,鼓励小班化教学、自由组班、自由开课和灵活考核,给予任课教师足够的信任和自由评判的权利。

(三)整合政校企资源,聘用校企双导师

积极借助学校的各项优质平台,充分利用学校和外部企业、兄弟院校、校友、行业协会以及政府的协作关系,推动政校企深度融合[10],在新工艺、新技术、新方法探索和人才培养等方面展开深度合作,“引进来”和“走出去”两只手都要硬,与多方共建线上线下混合式多场地创新实践实训室,让学生和企业初级员工可共享合作成果,实现学院、企业和师生的多赢。用好政府或行业协会的各种政策红利,与高层次院校或对口合作单位共建研究院、创新中心、孵化基地等,做好“牵线搭桥”的服务工作,帮助高职院校教师和优秀学生走出去,与外部有着丰富经历和理论水平的同行们展开思维碰撞,既可提升高职院校教师和优秀学生的创新实践能力,也能进一步为专业推广做好宣传。

自疫情以来,大众的信息化水平普遍得到提高,学校可以充分利用线上教学的便捷性,构建校企双导师教学团队,大幅提高企业导师线上指导的比例。校企双方共同协商教学内容,按比例分担教学任务,企业导师可以自由选择是否参与线下教学,进行线上授课时,校内导师必须和学生在一起,协助企业导师参与教学辅导工作,进而大幅提升学生的生产实践经验,帮助学生身临其境地感受实际生产,缩短学生进入企业的培训期,消除学生进入企业的陌生感,帮助学生将来进入企业后能更快地上手,同时也为企业培养定制化的人才。

(四)鼓励创新创业,完善实践管理机制

增补创新创业类选修模块,对学生的个性化创新创业需求进行系统性的培养和激励,实行弹性学分制,鼓励学生基于现有的专业知识背景进行创新创业实践训练,提升技能与实践能力,提升实践能力。

建立一套有利于创新实践培养的管理机制,覆盖选拔、面试、考核、过程管理、比赛或竞赛的全流程管理。首先通过各种兴趣班、研究性学习、实践创新项目、校内培训、校内竞赛以及课堂实践实训等引起学生的兴趣,吸引具备创新实践意识的选手积极参与;其次通过面试、考核、实操培养以及创新实践竞赛等活动建立准入和退出机制;最后选拔高层次选手进行重点培养,将创新技能训练和毕业设计、毕业实习融合在一起,使其养成良好的创新意识,并在毕业后对其进行跟踪指导,从而维持学生和实验实训室及专业之间的终身联系。

四、总结

针对智能电子制造行业的新需求,职业院校需要联合企业、研究机构以及政府与协会等多方一起联动,共同制订符合创新应用型人才培养要求的新型人才培养标准。创新教育培养机制,按照“多点嵌入,多元融合”的原则,采用调整课时分布、改变学分性质和修学方式、打破传统班级建制、实行自由组班的小微班级或虚拟班级模式、改革评价机制、引入双导师模式、突破学生的单一身份特征,大力扩充选修课程库、项目库、资源库。构建企业层面的第二课堂,推动第一课堂与第二课堂的双向互补,打造一支专兼结合,结构合理的师资队伍。优化校内外各项竞赛的选拔机制和激励机制以及共建线上线下混合式多场地创新实践实训室等路径,培养智能制造视域下电子制造类企业需要的创新应用型人才。