深埋软岩隧道衬砌开裂原因分析及整治技术研究

杜志勇

(中铁十二局集团第二工程有限公司,太原 034100)

深埋高地应力软岩隧道具有穿越地质复杂、围岩强度低、岩体破碎、埋深大等特点[1-5],往往会出现大变形问题。。隧道支护开裂或破坏与大变形有关[6-7],如华丽高速东马场1号隧道[8]、哈巴雪山隧道[9]、蒙华铁路中条山隧道[10]、成贵高铁高坡隧道[11]等,均在施工期间出现初期支护变形侵限及衬砌开裂等问题,若处置不当将危及施工及后期运营安全,因此明确深埋软岩隧道变形开裂原因、提出相应的控制措施成为隧道施工安全及顺利贯通的关键。

新建某铁路A隧道左右线间距约30 m,左线长16 262 m、右线长16 257.5 m,最大埋深约1410 m。隧道设置3横洞+2斜井进行施工,洞身主要穿越炭质千枚岩、千枚岩夹石英岩、灰岩,受构造影响,多表现出强烈的褶皱变形和挤压破碎。断层发育、围岩以软岩为主,岩体极为软弱破碎,自稳能力差,构造带应力集中,软岩大变形问题突出。地形地貌属构造剥浊深切割高中山地貌,沟谷纵横,地形起伏大,自然横坡15°~65°,局部为陡壁。施工期间,3号横洞工区施工段出现衬砌开裂现象。

1 隧道变形特征及开裂原因

1.1 变形特征

D8K146+366~D8K146+390段拱顶沉降最大值为90.8 mm,周边收敛最大值为126.3~204.1 mm,D8K146+366处的轨面高程抬高3~6 mm,通过现场监测数据分析得到该段变形具有如下特征:①变形滞后、变形持续时间长。开挖支护完成约半个月开始出现变形突变情况。由于高地应力条件下软岩的流变特性,围岩的应力重分布及变形持续时间长。②变形量大。围岩强度低,软岩隧道变形收敛速率高,在很短时间内围岩与支护结构的相互挤压作用造成支护结构侵限、开裂甚至破坏,如施工期间三号横洞工区左线里程D8K146+366~D8K146+525、右线里程YD8K146+315~YD8K146+465按大变形I型施工,D8K146+238~D8K146+366、YD8K146+233~YD8K146+323段初期支护变形速率增大,拱部钢架出现扭曲变形,边墙钢架折断侵限。③隧道施工相互影响作用。后行洞施工至先行洞相同里程时,开挖时引起先行洞周围应力再次重新分布,对先行洞已施作支护结构产生不利影响。④变形方向复杂。软岩隧道所处的地应力强度方向具有明显的各向异性,在隧道不同部位产生变形破坏程度不同,变形破坏在方向上的差异导致支护结构受力不均,造成支护结构局部产生较大的内力。

1.2 现场开裂情况

YD8K146+323~YD8K146+441段二衬左右侧边墙及拱部出现环、纵向裂缝,局部有剥皮掉块和错台现象。D8K146+366-D8K146+390段落同样出现衬砌开裂问题。D8K146+366~D8K146+378衬砌线路右侧边墙挤出约5 cm,拱脚斜向裂纹4条,水沟电缆槽脱离衬砌10~16 cm,施工缝处1 m范围掉块。水沟电缆槽错位最大距离10 cm,水沟内墙上端水平倾斜11 cm。现场开裂照片如图1所示。该段埋深约1020 m,开挖揭示围岩岩性为千枚岩,泥质结构,节理裂隙较发育,岩体较破碎。根据开挖揭示围岩地质条件及超前地质预报资料分析,综合判识D8K146+366~D8K146+390段围岩级别由Ⅲ级调整为Ⅳ级。

图1 现场开裂Fig.1 On-site cracking

1.3 衬砌开裂原因分析

经调查,衬砌开裂与围岩大变形息息相关,致使衬砌结构超过自身承载力,引发局部的开裂问题,主要有以下原因:①复杂地质构造。大变形段位于活动构造带与活动断裂带交汇复合转折三角区,靠近活动断裂带末端,区域弧形构造发育,分布有隐伏埋藏式挤压蚀变带,地质构造具有地域性复杂状态。②高地应力。大变形段处于深埋千米级高地应力动态调整区域,且局部高地应力场变化快,地应力方向及量值具有随时间调整的复杂多变特征。③破碎岩层。大变形段处于区域动力变质岩区,复合岩性以负变质千枚岩为主,绢云母化明显,围岩产状陡倾,软硬相间,横向切割节理时隐时现,层间结合力易损伤,离层效应明显。④岩体流变特性。隧道围岩变形具滞后性和突变性,深埋高地应力条件下岩体流变特性明显,围岩变形属挤压态至松动态转变的特殊大变形类型。

2 开裂衬砌整治技术

针对已开裂的衬砌采取围岩加固+拆换衬砌相结合的措施进行处置,A隧道3号横洞工区施工段内D8K146+366~D8K146+390衬砌开裂变形段按照拆除完成后进行加强支护总体思路实施,遵循短开挖、快封闭、强支护、勤量测的原则。

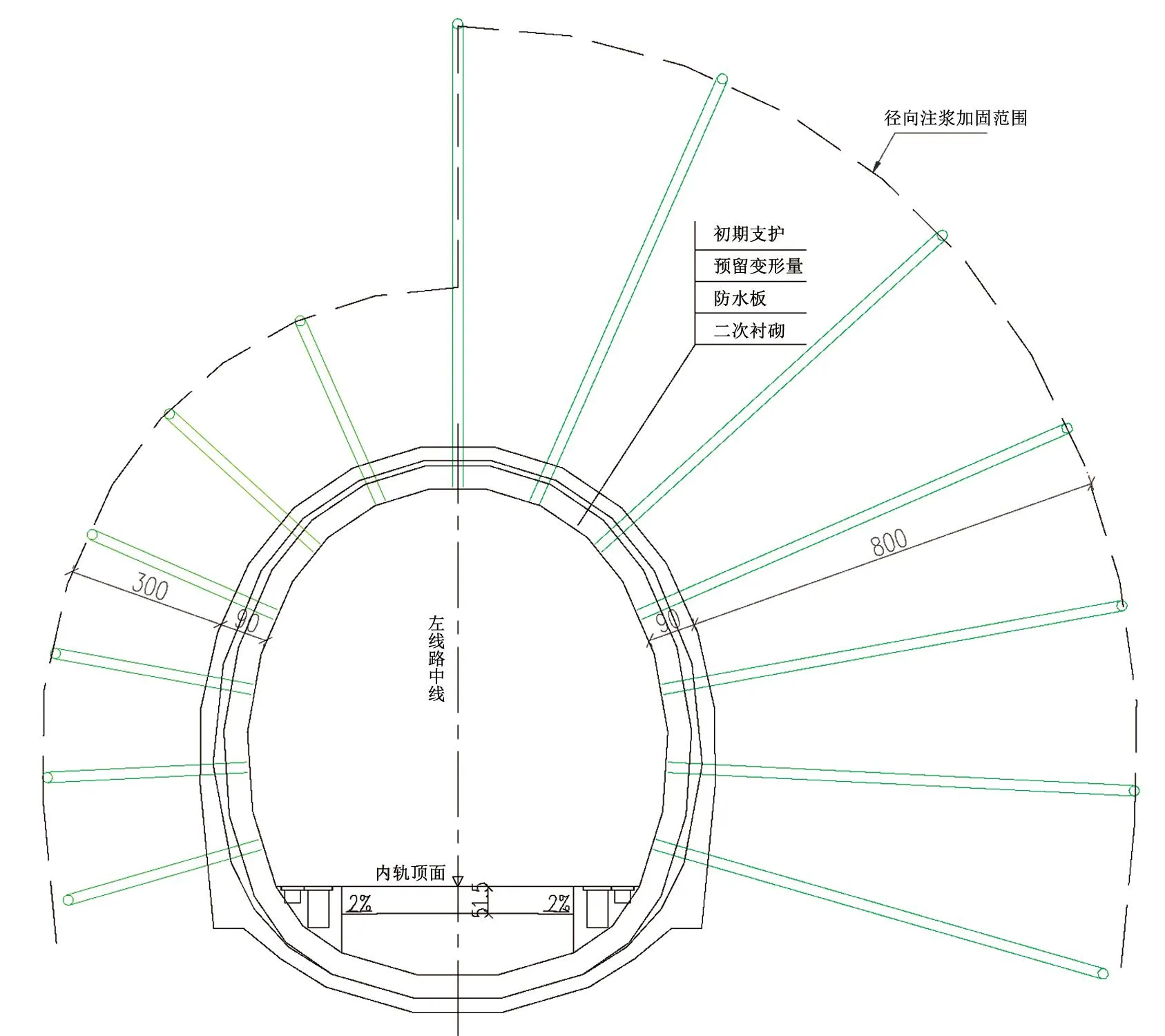

拆除二衬前采用Φ42钢花管对拱墙范围径向注浆加固围岩,注浆加固设计如图2所示。注浆材料使用水泥浆,中岩柱侧加固深度8 m,靠河一侧加固深度3 m,注浆孔口环向间距150 cm,纵向间距160 cm,交错布置。注浆跳孔进行,先边墙后拱部,注浆完成后对变形侵限段进行拆换。

图2 注浆加固设计Fig.2 Design of grouting reinforcement

拆换衬砌段落前后10 m范围设置I20b型钢临时支撑,间距为0.5 m/榀,临时钢架纵向采用Φ20钢筋连接,环向间距1.0 m。

衬砌拆除一次性拆除的二衬混凝土控制在2 m范围内,为防止拆除过程对围岩造成过度扰动,松动圈范围扩大,采用水磨钻开凿两端形成临空面,使用潜孔钻及锚杆作业平台钻孔后采用液压静态爆破其余部分,人工凿除为辅,挖机在另一侧防护掉块及钢筋清理。

二衬拆除后,对已破坏的钢架进行拆换,拆除由拱部开始至下导分步进行,拆除拱部及边墙钢架,拆除下导钢架。存在侵限的初支进行凿除修补,根据现场实际情况适当补强初支钢架。钢架拆除完成后立即对开挖面采用C30混凝土进行初喷,快速封闭开挖岩面。钢架安装完毕后进行复喷混凝土施工,复喷至设计厚度。

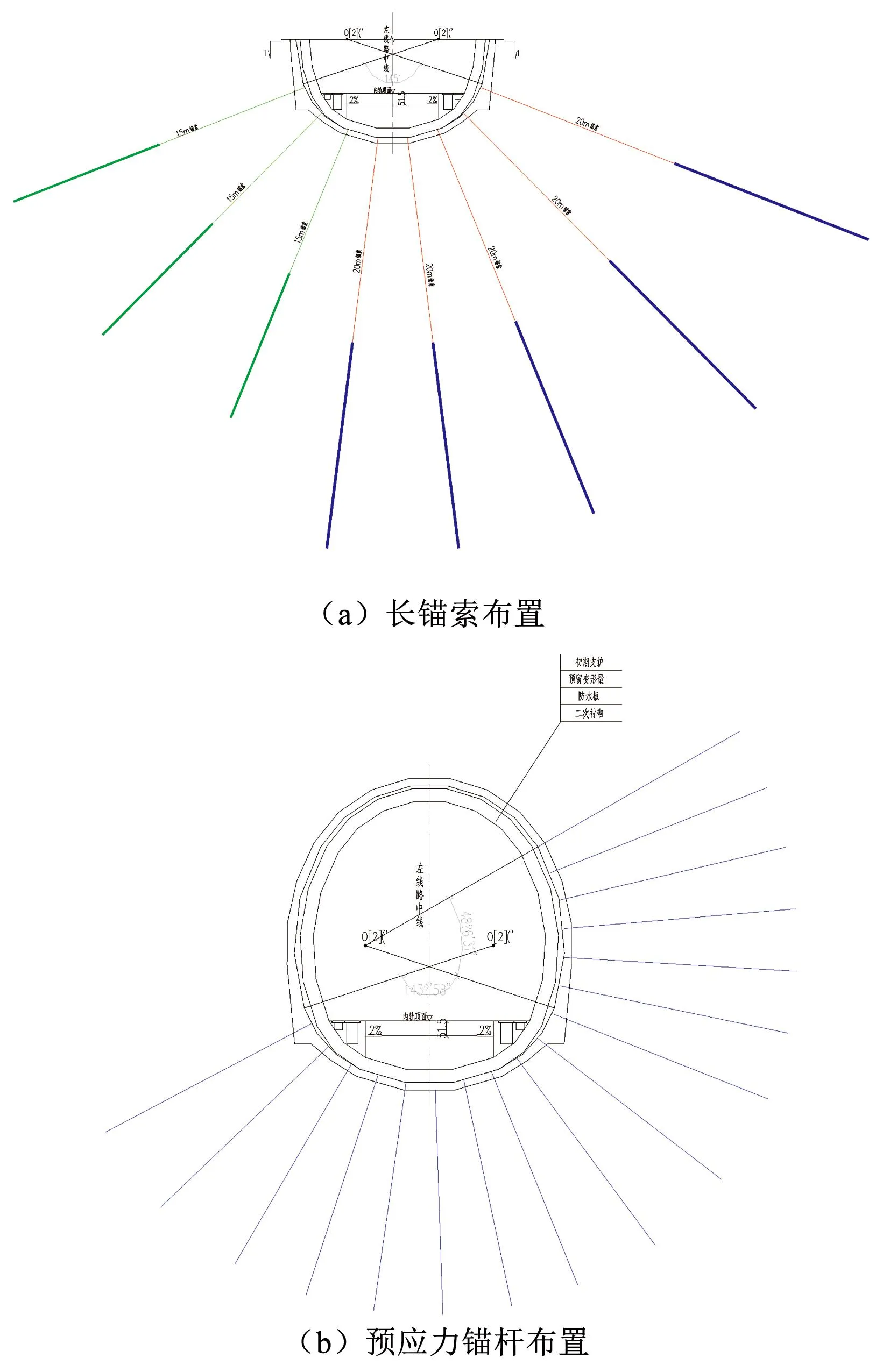

左线中岩柱侧墙脚及仰拱下方设置20 m长锚索,靠河侧边墙脚设置15 m长锚索,锚索布置如图3(a)所示,锚索间距1.5 m×1.6 m(环×纵),环向交错布置,纵向与预应力锚杆隔排布置。除了设置长锚索外,左线中岩柱侧边墙及仰拱增设8 m长YE38-8型预应力锚杆,间距1.0 m×1.6 m(环×纵),预应力锚杆布置如图3(b)所示,环向交错布置,纵向与锚索隔排布置,长锚索与预应力锚杆布置如图3所示。锚索垫板采用95 cm(长)×30 cm(宽)×3.2 cm(厚)的钢垫板,钢垫板与初喷混凝土密贴,并与初支钢架翼缘焊接。

图3 长锚索及预应力锚杆布置Fig.3 Layout of long anchor cables and prestressed anchor rods

衬砌换成加强衬砌,二衬厚45 cm,采用C40合成纤维混凝土,环向主筋调整为双肢Φ20@200。

加强监控量测,其中D8K146+366~D8K146+445段及其对应右线段落监控量测断面5 m设置一处,其余段落间距10 m设置一处。验证支护措施的设计效果,保证围岩稳定及施工安全,提供判断围岩和支护系统基本稳定的依据,确定仰拱拆除及衬砌的施作时间。

3 结束语

高地应力软岩大变形隧道支护结构开裂是施工过程面临的巨大难题,通过分析其变形开裂原因才能采取有效措施进行控制。通过现场地质调查、地应力环境及变形数据分析,该铁路A隧道3号横洞工区施工段衬砌开裂主要由于复杂活动断裂地质构造及高地应力与软弱破碎围岩等因素共同作用下围岩持续变形、二衬承受荷载超过承载能力引起局部开裂。提出围岩加固+拆换衬砌相结合的整治技术,有效控制围岩变形,确保支护结构稳定,为隧道后期运营安全提供保障。