海上中心油田生产水处理系统仪控技术优化研究及应用

李洪涛

中海石油(中国)有限公司曹妃甸作业公司 天津 300452

0 引 言

海上某中心油田是该油田群的主力产油区及关键枢纽(C、D平台汇合自身产液,输送给下游的某FPSO进行深度处理),由一座中心平台B(50 口油井,10 口水井,带有水处理流程)和一座栈桥相连的井口平台A(68 口油井,10 口水井,使用B平台水处理流程)组成,其中B平台共有4 台大流量的多级离心注水泵(目前三用一备),单台泵额定流量为950 m3/h。该注水泵分别为B平台、A平台及C平台(该中心油田的关联平台)进行污水回注。注水泵作为系统的关键节点,出现异常或故障下线情况会给平台生产水流程控制带来严重影响,极易导致油田甚至油田群的全面生产关停。故亟须对以注水泵为核心的注水系统异常及故障进行分析,并从整个系统的维度采取有效措施,保证注水泵异常情况下的生产水处理系统可靠运行,从而实现油田乃至油田群油井产能的充分释放。

1 生产水处理系统概况

该中心平台的水处理系统主要是对2 台卧式三相生产分离器处理后含油污水进行处理,生产分离器分离出的生产水先后经过7 组并联运行的斜板除油器和溶气式气浮选器,气浮水相出口汇合后进入注水缓冲罐,再经过注水增压泵及注水泵增压后全部回注到油田的边部注水井。斜板除油器、气浮选器及注水缓冲罐的收油进入污油罐,污油罐的污油通过污油泵输送至生产分离器,然后通过外输泵外输至终端处理设施继续处理[1]。

2 生产水处理系统存在的主要问题

2.1 异常工况的及时监控和处置问题

B平台注水泵各种探头的监控只提供现场控制盘就地显示功能,生产操作人员需定期现场巡检泵的运行状态,并记录运行参数,当异常发生时,生产操作人员到达注水泵现场需要时间,容易导致“最佳处置时间”的错失,无法在异常发生前或异常发生时及时发现问题征兆或快速了解异常详细情况,并有效展开有针对性的处置,将异常可能带来的影响最小化。

问题解决难点:注水泵就地控制盘使用西门子可编程逻辑控制器(Programinable Logic Controller,PLC)系统(显示屏为TOUCH PANEL 6AV2124-0GCA01-0AX0,控制器为S7-200 SMART),B 平台中控分散控制系统(Distributed Control System,DCS)使用的是Emerson Delta V系统,需打破两者的壁垒,实现系统间的数据通信,发挥注水泵运行数据的就地/远程实时双监控及告警功能。

2.2 异常工况的及时最优处置问题

B平台注水泵故障下线后,生产水处理流程将会出现剧烈异常波动,中控工艺操作人员需在短时间(5 min)内,根据异常情况,制定应对措施并实施,即完成A或B平台数10 口目标电潜泵油井的限液(对目标电潜泵油井进行逐口降频),或在紧急下线(对目标电潜泵油井执行关停下线)操作(降低系统处理液量,使其与剩余在线注水泵输送量匹配)的同时,迅速调整原油和生产水系统中各控制设备(各压力调节阀、液位调节阀、快速释放阀等)的参数,使系统在调整后的处理液量下稳定运行,以避免整体崩溃导致大面积生产关停(可能会导致B及A平台生产关停,甚至导致其下游FPSO发生生产关停,从而触发整个油田群的大规模生产关停)带来的产量损失,以及设备失控带来的环保和财产损失。注水泵异常工况下的应急处置操作工序复杂,对中控工艺操作人员要求极高,亟需简化、程序化、自动化部分操作工序,从而降低异常工况时可能导致系统关停的概率。

问题解决难点:不同数量的注水泵在不同生产时期异常下线,出现多种不同的应急物流工况(CASE),需根据不同的应急工况,制定油田(A、B平台)物流的不同控制策略,简化、自动化中控操作人员对不同控制策略的执行过程,实现快速稳定流程的同时,使油田产能损失最小化,即中控DCS系统的生产控制系统(production control system,PCS)和紧急停车系统(Emergency shutdown system,ESD)需根据不同CASE,单独开发对应控制算法。在异常工况出现时,中控操作人员仅通过简单的情况识别,快速启动对应算法,从而完成流程恢复稳定的大部分工作。该控制算法和算法的自动执行涉及不同DCS的二次开发(A平台Foxboro系统,B平台Emerson系统),有较高难度,且无先例可循。

2.3 监控传感器的瞬态脉冲干扰问题

B平台投产初期,针对注水泵振动、温度、压力传感器受瞬态脉冲干扰严重,且在高振动环境下,仪表设备长时间运行,由于线路松动、元件老化等原因,注水泵异常下线频率较高,严重影响生产水系统的稳定运行及油田产能最大化释放。

问题解决难点:针对注水泵传感器无规律瞬态脉冲干扰问题(信号瞬时尖峰阶跃跳变),厂家束手无措,需现场探索开发新技术,且运行注水泵故障探头的在线维修无先行经验可借鉴。

3 仪控系统解决措施及技术优化

3.1 数据远程通信共享分析技术

RS485 通信标准是工业生产中应用最为广泛的标准,以半双工方式进行通信,通信线路上运行接入的标准节点数为32 个,传输可达1 200 m,数据交换速率可达10 Mbps[2]。RS485 总线有布线简单、通信方便、价格低廉、通信距离长等优点,在工业现场、智能控制、环境监测等领域得到了广泛应用[3]。鉴于RS485 技术的成熟性、可靠性,以及B平台注水泵就地控制盘西门子PLC与中控Emerson PCS系统均接受该通信标准,可通过铺设双绞线通信电缆,以及对注水泵就地控制盘PLC(S7200 SMART)和Emerson PCS系统通信功能的升级,完成各注水泵就地控制盘西门子PLC与中控Emerson PCS系统间的数据握手通信,实现注水泵所有监控探头的实时动态数据的中控室远传功能,并对Emerson PCS系统进行二次开发,增设数据显示、报警等功能。将开发的4 台注水泵的相关功能集成到一个面向中控操作员的监控界面中(图1),发挥各注水泵运行参数的快速调取及大数据共享分析(横向对比、纵向分析)功能。通过上述优化改造,全面实现注水泵运行状态由就地、间断监控向就地/中控、间断/连续双监控、双记录的跨越,提高监控效能,完成对异常状况的早期预警、早期发现、早期治理。

图1 中控DCS系统功能集成界面Fig.1 Function integration interface in center control DCS system

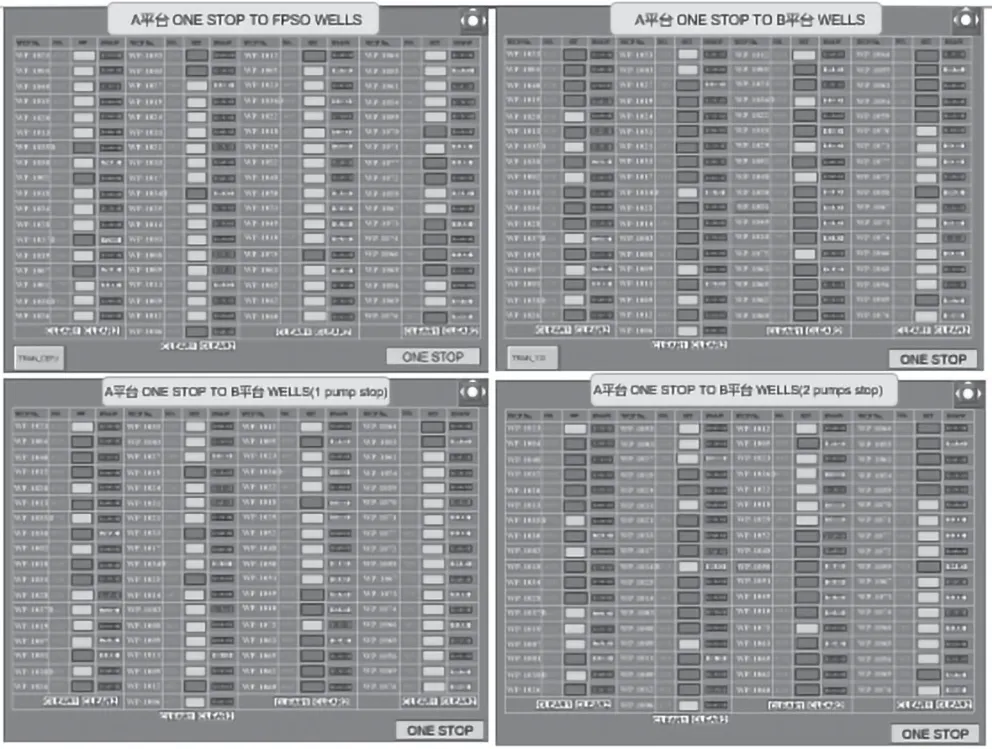

3.2 油井一键降频及一键关停技术

针对于异常工况的快速和最优处置,开发油井一键(热键)降频及关停技术。依据注水泵的排量、在线数量、各油井产液量及含水率等参数情况,在不同的生产阶段,预设不同数量注水泵故障下线CASE。在每种CASE情况中,对油田全部118 口油井(A平台68 口油井,B平台50 口油井)进行筛选分配,预先设定油井一键降频、一键关停柔性控制矩阵策略,可随时根据实际工况情况进行矩阵策略优化,而无需反复Download ESD程序。当注水泵突发故障下线时,中控操作员可以根据不同下线CASE直接启用一键操作功能。该功能通过平台中控系统的PCS子系统或ESD子系统向各预设油井变频柜发出快速降频至30 Hz运行指令或紧急关停指令,实现指定预设油井,同时精准降频或关停下线动作,大幅度简化异常工况下流程调整的工作量,为流程的快速调整并恢复稳定提供可靠保证,充分降低油田群大面积关停的概率及全部油井电潜泵直接关停可能带来的油井机采设备整体使用寿命损害,提高油井机采设备的在线时率,实现生产流程的精准调控及油井产能的最大化释放。根据流程控制实际需要,A平台开发了油井一键关停技术(图2、3),B平台开发了油井一键关停及一键降频技术。

图2 A平台油井一键关停操作界面Fig.2 Hotkey shutdown operation interface for oil wells on platform A

图3 A平台油井一键关停柔性控制矩阵预设界面Fig.3 Flexible control matrix preset interface for hotkey shutdown of oil wells on platform A

3.3 干扰滤波技术及在线旁通维护技术

针对注水泵监控传感器的瞬态脉冲干扰问题带来的运维困扰,开发传感器干扰滤波计划和在线旁通计划,以降低其带来的影响,最大限度地保持油田生产水系统稳定。

干扰滤波技术:鉴于注水泵振动/温度/压力传感器瞬态信号干扰的无规律性,开发软件抗干扰措施。软件抗干扰措施就是用程序设计手段来排除电磁干扰,用户可对某些非正常输入数据或应用有关的错误(即由于外部扰动),利用应用软件加以控制,以提高电控系统的抗干扰能力[4]。通过优化B平台注水泵,就地控制盘西门子PLC 程序,增加状态监视传感器输出信号的干扰滤波功能,对短于1 s(该滤波时长可根据实际情况自由调整)的瞬态尖峰脉冲干扰信号,滤除其关停功能,即对振动、温度、压力传感器的Output 信号均增加识别判断功能。将短于1 s的脉冲信号判定为干扰信号,自动取消其Trip功能(这并不影响探头信号正常的实时数据显示、告警显示及历史记录功能),避免注水系统非必要关停。

在线旁通维护技术:通过二次开发注水泵就地控制盘西门子PLC程序,对所有监控传感器关停保护增加临时旁通功能,从而实现注水泵高振动环境中常出现的线路松动故障的在线维修工作,以及部分故障传感器的在线更换工作,有效避免注水泵非必要下线(图4)。

图4 部分探头干扰滤波及在线旁通程序组态Fig.4 Program configuration of partial probe filtering and online bypass

4 系统优化的经济效益

通过上述技术的应用,每年直接减少的原油经济损失如下。

①单次注水泵故障导致A 和B 平台生产关停(简称故障关停)的原油产量损失:

其中: 为单次注水泵故障导致A和B平台生产关停的原油产量损失,桶(注:1 桶=159 L,下同);Pd为A和B平台原油产量,桶/h,以5 000 桶/h计算;T为单次关停影响产量时间(h,以1 h计算)。

②单次注水泵故障导致A 和B 平台生产关停(简称故障关停)的经济损失:

其中: 为单次注水泵故障导致A和B平台生产关停带来的原油经济损失,美元; 为单次注水泵故障导致A和B平台生产关停的原油产量损失,桶;P为原油单价,美元/桶(以2022年5 月19 日布伦特原油价格111.35 美元/桶计算)。

③未进行技术开发前每年的关停次数:

其中:F为未进行技术开发前每年因注水泵故障引发的油田关停次数,次;M为次生“故障关停”次数,包括注水泵故障引发的油田关停,次(以4 次/ a计算);N为远程在线监控技术避免的“故障关停”次数,次(以3 次/ a计算);L为滤波技术和在线旁通技术减少的“故障关停”次数,次(以4 次/ a计算)。

计算取值说明:单台注水泵监控探头数为18 台;单台注水泵监控探头故障跳变频率为1 台次/周,3 台在线泵探头跳变频率为144 次/ a;以每36 次故障跳变触发1 次关停计算。

④每年直接减少因注水泵异常导致生产关停造成的原油经济损失:

其中: 为单次注水泵故障导致A和B平台生产关停的原油产量损失,桶; 为单次注水泵故障导致A和B平台生产关停带来的原油经济损失,美元;F为未进行技术开发前每年因注水泵故障引发的油田关停次数,次。

综上所述,某中心油田通过对数据远程通信共享分析技术、油井一键降频及一键关停技术和干扰滤波技术及在线旁通技术的创新应用,每年可为该油田带来美元的经济效益。

5 结 语

本文根据海上中心油田生产水处理系统运维中出现的问题实例,探究了该平台为提升系统运行稳定性创新并应用的一系列仪控改造措施。

应用数据远程通信共享分析技术后,实现了油田关键设备的实时就地、远程双监控和大数据共享,并且通过大数据历史数据收集和历史趋势分析,有效提高了设备可靠性,为实现定量的预知性维修铺平了道路,全面提升了设备整体维护保养管理水平。

油井一键降频及一键关停技术从便捷化、自动化、智能化的维度提高了中控操作人员的快速响应能力,实现了流程异常后的快速稳定恢复,有效避免了不必要的生产关停,达到了油田产量最大化的目的,也在一定程度上降低了流程异常可能导致的海上平台溢油的风险,且该技术对设施设备生产过程控制具有极强的借鉴意义。

为保证注水泵可靠、稳定运行,干扰滤波技术开创了一条崭新的思路,得到了注水泵生产厂家的首肯,称其对于初调试及投运注水泵常见问题的解决极具指导意义;在线旁通维护技术实现了维修管理的深度提升,为大型重要设备的(尤其是无备用机设备)不停机在线小型维保作业提供了必要条件,也为设备深度提升管理开创了新的思路。上述技术措施有效提高了注水系统稳定性、可靠性,也取得了可观的经济效益,为今后同类油田的探索和研究提供了实际案例。