耐高温低密度防CO2 腐蚀水泥浆体系研究

王学春

中海油田服务股份有限公司 河北 廊坊 065200

CO2作为石油和天然气的伴生气或地层水的组分,存在于油气层或地层水中。当含CO2的水扩散到水泥基质中时,解离的酸(H2CO3)与水泥水化产物发生反应,其反应产物可溶解,并可从水泥基体中迁移出来,导致水泥石的抗压强度降低,渗透率和孔隙度增加,表现为水泥石的破裂、疏松,严重时会进一步导致CO2对套管产生点蚀、穿孔,甚至造成生产油管的腐蚀断裂[1-5]。随着碳化程度的加大,水泥中胶结组分遭到破坏,渗透率进一步变大,抗压强度最终完全丧失,并诱发诸如流体窜流、塑性地层的井壁垮塌等事故发生,从而缩短油气井的生产寿命,造成巨大的经济损失。

随着我国石油与天然气勘探、开发的持续发展,出现了较多含CO2酸性气体的油气藏,富含CO2的地质构造遍布全国。此外,CO2混相驱油技术的应用、CO2封存技术的实施等都将对封固水泥环产生严重的腐蚀作用[6-10]。尽管国内外关于固井水泥石二氧化碳腐蚀已开展大量研究,却少有对低密度防腐水泥浆的研究,尤其是在高温条件下。如在欠平衡的低压易漏地层固井时含有CO2,要求使用低密度水泥浆进行封固,同时要求水泥浆具有防CO2腐蚀能力。在南海东部,我国第一口海上碳封存井也用到了低密度防腐水泥浆。低密度水泥浆由于需要添加减轻材料、水灰比大、抗压强度低、渗透率高等,抗CO2腐蚀能力往往较差[11-13]。

本项目制备了低密度防腐剂C-JX52,研究了适用于低密度体系的高温稳定剂及分散剂等关键材料,构建了耐高温的低密度防腐蚀水泥浆体系,并对其进行了性能评价。

1 实验部分

1.1 实验材料

G级油井水泥(四川嘉华特种水泥厂)、低密度防腐剂C-JX52、降失水剂FL57、缓凝剂R36L、分散剂JL58、消泡剂DF60L。

1.2 实验方法

1.2.1 常规性能评价

水泥浆制备与常规性能评价相关试验均依据《油井水泥》(GB/T 10238—2015)和《油井水泥试验方法》(GB/T 19139—2012)的相应规定进行[14-15]。

1.2.2 抗CO2腐蚀性能评价

制备的水泥浆在150 ℃环境中养护24 h,取出脱模,再将制备好的试块放入CO2腐蚀仪内养护(150 ℃、CO2分压20 MPa)。7 d和30 d后将水泥石取出,并测试腐蚀深度、抗压强度和渗透率。

2 关键材料研究

2.1 低密度防腐剂C-JX52

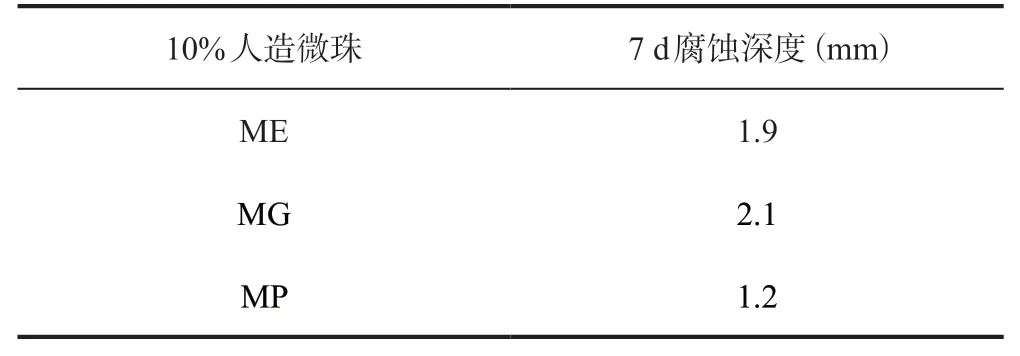

调节水泥浆密度最有效且性能较好的减轻剂为人造微珠,但其表面通常呈碱性,掺入水泥浆中易引起水泥浆碱度增大,不利于防止CO2腐蚀。室内评价的不同类型微珠腐蚀性能如表1 所示。

表1 不同漂珠水泥石腐蚀性能(85 ℃、CO2 分压15 MPa)Tab.1 Corrosion properties of different bleached cement(85 ℃, CO2 partial pressure of 15 MPa)

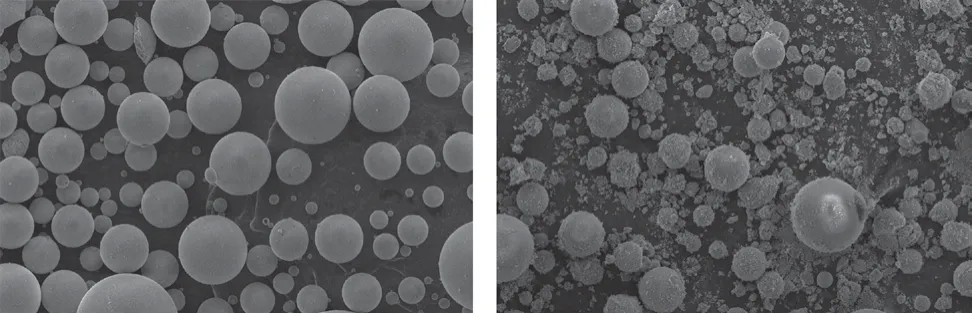

通过上述试验,优选抗腐蚀性能较好的人造微珠MP,同时对人造微珠进行表面改性,将3种防腐增强材料按一定比例混配得到低密度防腐剂C-JX52。图1 是人造微珠MP和低密度防腐剂C-JX52 扫描电镜图,经过表面处理后,人造微珠表面包覆一层薄膜物质,比表面积增大,与水泥石基体有更好的相容性,同时搭配不同粒径的防腐增强材料,利于颗粒级配,能够提高水泥石致密性。

图1 人造微珠MP和低密度防腐剂C-JX52 外观Fig.1 Appearance of artificial microbeads MP and lowdensity preservative C-JX52

调节水泥浆密度为1.5 g/cm3,研究不同C-JX52添加量对水泥石腐蚀深度的影响,结果如图2 所示。随C-JX52 添加量增大,水泥石腐蚀深度下降,加入10% C-JX52,腐蚀深度下降明显,但超过30%添加量后,水泥浆流变性较差,下灰困难。

图2 不同C-JX52 添加量水泥石腐蚀深度(150 ℃、CO2 分压20 MPa)Fig.2 Corrosion depth of cement stone with different C-JX52 additions (150 ℃,CO2 partial pressure of 20 MPa)

2.2 高温强度稳定剂研究

水泥在温度高于110 ℃环境下养护72 h后就会出现强度衰减现象,需要添加硅粉减少水泥石高温强度衰减。选取100 目、300 目进行研究,结果如表2所示。

表2 不同硅粉对水泥影响Tab.2 Influence of different silica powders on cement

由实验结果可知,硅粉目数越大,水泥浆越稠,失水量越低,抗压强度越高,抗腐蚀性能越好。为保证水泥浆更好的流动性和抗腐蚀性能,选择300 目∶100 目=70∶30 的硅粉。

2.3 分散剂研究

为保证较好的抗CO2腐蚀性能及工作性能,低密度水泥浆体系需要尽可能降低水灰比,会牺牲一部分流变性能,选用效果较好的分散剂可弥补此性能。室内选择JT58 作为水泥浆的分散剂,并对其性能进行研究,结果如表3 所示。

表3 分散剂JT58 对流变影响情况Tab.3 Influence of dispersant on rheology

由表3 可知,随着JT58 添加量增多,水泥浆流变性明显更好。分散剂JT58 对水泥浆流变性改善作用较好,且水泥浆浆体稳定,可作为高温水泥浆分散剂。

2.4 高温缓凝剂研究

在高温环境下,常规的缓凝剂易失效,无法调节水泥浆稠化时间。室内研究了一种高温缓凝剂R36L,并对所选取的R36L缓凝剂的缓凝效果进行进一步评价,如表4 所示。

表4 R36L添加量对水泥浆体系性能的影响Tab.4 Influence of R36L addition on performance of cement slurry system

实验结果表明,缓凝剂添加量增加后,稠化时间增长,水泥石抗压强度有波动,但每个添加量下都大于14 MPa;失水量变化小。

3 耐高温低密度防腐蚀水泥浆体系

根据以上实验结果,构建了耐高温低密度防腐蚀水泥浆体系(1.5 g/cm3)。水泥浆的组成为100%水泥+30%低密度防腐剂C-JX52+35%复合硅粉+3%分散剂JT58+46%水+10%纳米硅+6%降失水剂FL57+2%缓凝剂R36L+1%消泡剂DF60L。

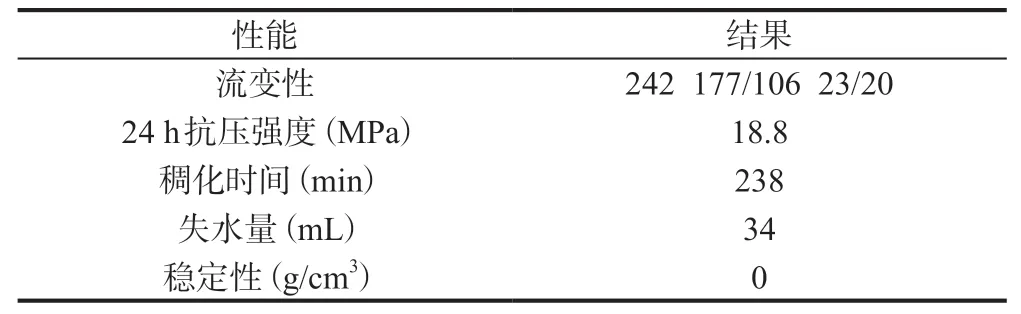

3.1 施工性能评价

对构建的低密度水泥浆施工性能进行评价,结果如表5 所示。可以看到,构建的低密度防腐水泥浆流变性能良好,24 h 抗压强度大于14 MPa,失水可控,稠化时间可调,可以满足现场施工要求。

表5 低密度水泥浆施工性能Tab.5 Construction performance of low density cement slurry

3.2 防腐蚀性能

在150 ℃、CO2分压20 MPa 条件下,评价该水泥浆体系的防腐蚀性能。水泥石7 d 和30 d 腐蚀深度、抗压强度衰退率和渗透率增大率结果如表6 所示。

表6 低密度水泥浆防腐蚀性能(150 ℃,20 MPa CO2)Tab.6 Corrosion resistance of low density cement slurry(150 ℃,20 MPa CO2)

评价结果表明,多种防腐、降密度材料共同作用,防腐蚀效果优异。使用C-JX52 构建的低密度防腐水泥浆可有效降低腐蚀深度,使之控制在2 mm/30 d以下。腐蚀后,抗压强度下降小于15%,渗透率增大率小于25%。

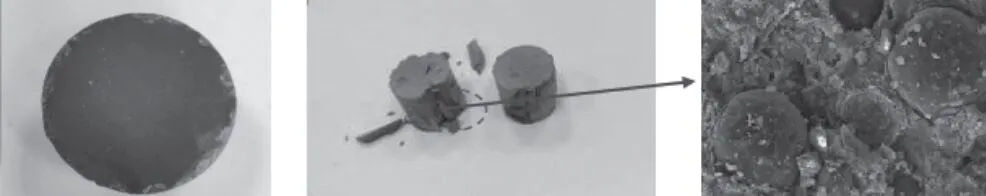

图3 为水泥石腐蚀30 d后样品及其SEM照片,可以看到,样品腐蚀30 d后,腐蚀深度较小,由样品扫描电镜可以看到,减轻剂与水泥石基体相容性良好,且较致密。

图3 水泥石腐蚀30 d后样品及其SEM 照片Fig.3 Sample and SEM photo of cement stone after corrosion for 30 days

4 结 语

研究制备的低密度防腐剂C-JX52 表面处理后包覆一层薄膜物质,比表面积增大,与水泥石基体有更好的相容性。随着C-JX52 的加量,水泥石腐蚀深度下降。300 目硅粉和100 目硅粉比例为70:30,可保证水泥浆具有更好的流动性和抗腐蚀性能。耐高温、低密度防腐水泥浆体系流变性、抗压强度、失水和稠化时间均满足现场施工要求,在CO2腐蚀环境下,水泥石腐蚀深度减少,抗腐蚀能力增强。