纯电动SUV汽车火灾数值模拟分析

郭琦琳,陶亮宇,马哲树,顾永明,王钰婷

(南京林业大学汽车与交通工程学院,江苏 南京 210037)

随着锂离子电池技术的快速发展,电动汽车显著改变了汽车工业[1]。然而,电动汽车的火灾越来越频繁。汽车电池包的热失控是导致火灾事故的重要原因[2-3],当发生过热、过充放电、刺破、挤压、碰撞等情况,就可能导致电池包的热失控[4]。该类型火灾燃烧速度快、持续时间长、温度高并释放大量有毒有害烟雾[5-6],造成了极大的人员伤害和财产损失。

为探究电动汽车整车燃烧火灾特性,学者们开展了大量研究。Cui等[6]以动力电池组为起火源,研究了插电式混合动力轿车和SUV底盘的火焰蔓延规律。同时,对两个平行放置的电动汽车的火灾演化过程和特性进行探究,确定了喷射火的长度和持续时间的最大值,提出了量化火灾演化速率的实用方法[7]。王杰等[8]搭建了全尺寸地下车库电动汽车火灾试验平台,探究电动汽车热失控发展过程的不同特点。Hynynen 等[9]对传统燃油轿车及电动轿车燃烧时的热释放速率及释放的有毒气体进行了对比。朱难难等[10]开展全尺寸电动轿车整车燃烧试验,探究电池包产生的喷射火及温度与辐射热流曲线变化规律。由于整车火灾实验构造困难、成本较高且危险性较大,火灾模拟软件被应用于车辆火灾的研究中,为大尺寸火灾数值模拟探索了新的途径。Brzezinska等[11]使用FDS软件对停车场场景中电动汽车火灾期间的烟雾扩散和温度分布进行预测。Dorsz等[12]使用CFD模拟对电动汽车和传统内燃机乘用车的火灾特性进行比较,并估算了地下车库或公路隧道等封闭结构对人员和财产安全的影响。此外,一些电动汽车的火灾风险已经通过进行电池模组或电池系统等热失控及烟气研究进行了外推[13-15]。

基于以上研究,火灾数值模拟对汽车火灾模拟是有效和科学的。热释放速率峰值和总热释放量受火灾场景和车型的影响显著[6],目前大多数整车研究都是基于轿车,对SUV 电动汽车研究较少,同时研究集中在电池模组/电池包的燃烧特性分析上,忽视了其他车内可燃物对热传递的影响。因此,本工作选取某SUV 纯电动汽车进行整车火灾数值模拟及火灾事故的理论复现,通过分析仿真结果,探究整车火灾的燃烧特性,为整车火灾数值模拟和乘车人员安全提供参考。

1 火灾数值模拟

1.1 火灾数值模拟

本工作基于大涡模拟方法,将研究的空间划分成若干个假设物理参数相同的控制单元。公式(1)~(5)为描述火灾过程流动、传热和燃烧化学等现象的偏微分方程组,与实际火灾问题的边界条件和初始条件相结合,进而借助CFD 方法求解所得的就是特定火灾问题的特解。

式中,ρ为气体密度;V为速度矢量,V=(u,v,w);t为仿真时间。

式中,p为压力;g为重力加速度;τ为黏性应力张量。

式中,h为比焓;q̇'''为体积热源;q为辐射热通量矢量;Φ为耗散函数。

式中,Yi为组分i的质量分数;Di为组分i的扩散系数;ṁi'''为单位体积内组分的生成率或消散率。

式中,T为气体温度;R为通用气体常数,R=8.314 J/(mol∙K);M为气体分子量,kg/mol;Mi为组分i的分子量。

1.2 定义边界条件

本工作模拟中,定义初始环境温度为20 ℃作为第三类边界条件。属性为OPEN,热量能在模型内部与环境空气之间进行传递以适应电动汽车实际火灾情况。

1.3 网格划分

采用数值方法求解控制方程时,需将控制方程在空间区域上进行离散,然后求解得到离散方程组。要想在空间域上离散控制方程,必须使用网格。特征火焰直径D*采用下式计算:

式中,Q为火源热释放速率;g为重力加速度,取g=9.81 m/s2;ρ∞为空气密度,取ρ∞=1.2 kg/m3;T∞为环境空气温度,取T∞=293 K;cp为空气比热容,温度为293 K时对应的cp为1016 J/(kg∙K)。

1.4 燃烧模型

燃烧模型一般分为混合控制燃烧模型和有限燃烧控制模型。混合分数模型需要指定一个单一等效燃烧物(由C、H、O、N元素构成)与氧气发生气相反应生成CO2、H2O、CO 和烟尘,但此方法需要明确可燃物等效燃烧物的各原子数量比,并给定各个产物的产出率。而有限燃烧控制模型是通过直接定义等效燃烧物的单位面积热释放速率和热参数,系统直接根据具体物体表面的几何信息得出相应的燃烧模型,适用于电池包与整车火灾模拟这种反应过程复杂的燃烧模拟。

2 整车火灾模型的建立

2.1 火灾案例选取

2.1.1 案例选取依据

导致动力电池发生火灾并引发热失控的原因包括机械滥用(如由针刺或挤压引起的分离器变形和断裂[16])、电滥用(如隔膜可被树枝晶刺穿)、热滥用(极端高温导致具有大量ISC 的分离器收缩和坍塌)及外部因素。内部短路是所有滥用条件中最常见的特征[17],几乎所有的滥用条件都伴随着内部短路现象的出现。

电池热管理系统(BMS)良好的条件下,热滥用情况发生较少,而汽车在发生碰撞时,可能造成车辆动力系统不同程度的三种滥用并引发热失控[18]。因此,本工作选取由碰撞导致动力电池内部短路引发的纯电动SUV整车火灾案例作为研究。

2.1.2 火灾案例

某纯电动SUV 汽车在维修点进行前挡风玻璃更换和前保险杠维修,静置时发生自燃。该车在送修前发生了底盘托底,动力电池包左后部外壳与冷却板大面积变形,进而导致变形部位的冷却板失效。但由于此次撞击没有刺穿电池包底板,冷却液泄漏和电池绝缘降低的情况未被检测出,电池包内部结构经过长时间的变形挤压造成电池短路,最终引发火情。起火时首先产生一段时间的白色烟气,随后烟气颜色变成黑色,火焰由底盘向周围喷出并引燃驾驶室内可燃物,最终车辆前部烧毁严重,而车辆后部尤其是后轮,其损毁程度远不及前轮。

2.2 仿真模型参数及搭建

2.2.1 整车模型

为了尽可能贴近实车情况,在模型方面参考SUV 白车身CAD,如图1 所示,简化相关部件以适应仿真软件的需要,简化模型如图2所示。整车车身尺寸为5022 mm×1962 mm×1756 mm,由于实际火灾伴随多种可燃物燃烧,为了可能贴近实际,车内可燃物由多种材料定义,主要可燃物为动力电池、座椅、门板内饰、轮胎等,整车模型所搭载的电池包为方形硬壳三元锂电池,外形尺寸为149 mm×40 mm×98 mm。电池包由32 块电池模组,192块电芯经过串并联而成。

图1 SUV 整车白车身模型Fig.1 SUV body in white model

图2 SUV 简化模型Fig.2 SUV simplified model

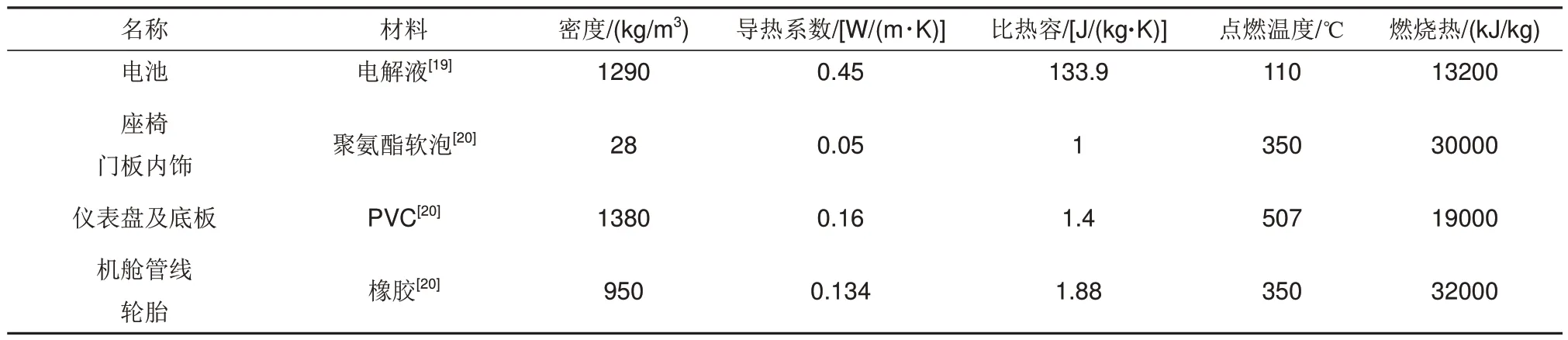

锂离子电池单体由正极、负极、电解质、隔离膜、集流体、外壳等构成,不同材料成分和燃烧特性复杂,因此电池部分仅选取其主要成分——电解质作为电池燃烧的等效替代燃烧物。各材料参数如表1所示。

表1 主要可燃物及其参数Table 1 Main combustibles and their parameters

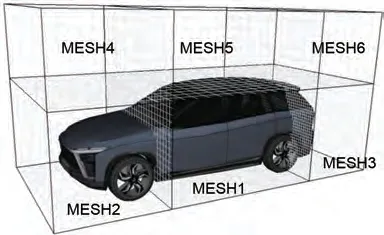

2.2.2 网格划分

建立六组密度不同的网格以兼顾仿真精确程度和运算消耗时间。在Mesh1 中,考虑到包括电池在内的大部分可燃物的燃烧发生在车身中部,燃烧过程复杂,网格精度设定为通过公式(6)计算得到的最小网格尺寸,为0.05 m;在Mesh2 与Mesh3中,这两部分空间主要覆盖车身的前、后动力舱,其中设定的可燃物较为单一,燃烧工况相对简单,且这两部分区域着重考察温度扩散和烟气扩散的情况,出于简化计算的考虑,将其精度减半为0.1 m;Mesh4、Mesh5 及Mesh6 只覆盖车身上方的空气空间,仅考察整车失火时的烟气蔓延的情况,网格内无可燃物设置,因此网格划分密度最低,划分精度只为Mesh1的四分之一,为0.2 m。

2.2.3 点火源与整车模型建立

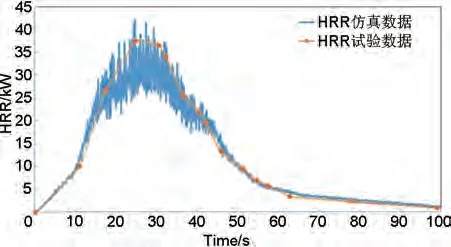

一块单位面积热释放速率为1535.82 kW/m2的单体电池[21]点燃了SUV汽车电池包并将火灾蔓延至整车。对电池单体进行数值模拟,其热释放速率与实验所得数据对比如图3所示,结果表明,所采用的锂离子电池单体模型是有效的,可用于下一步整车火灾模拟。

图3 电池单体燃烧HRR对比图Fig.3 Comparison of combustion HRR of battery cells

通过以上各项参数可以重建该车辆的模型。整车模型搭建过程如图4所示,其中红色块电池模组为火源位置。包含网格划分的整车模型如图5所示。

图4 电池包与整车模型匹配过程Fig.4 Battery pack and vehicle model matching process

图5 包含网格划分的整车模型Fig.5 Complete vehicle model with mesh division

2.3 输出参数观测设备

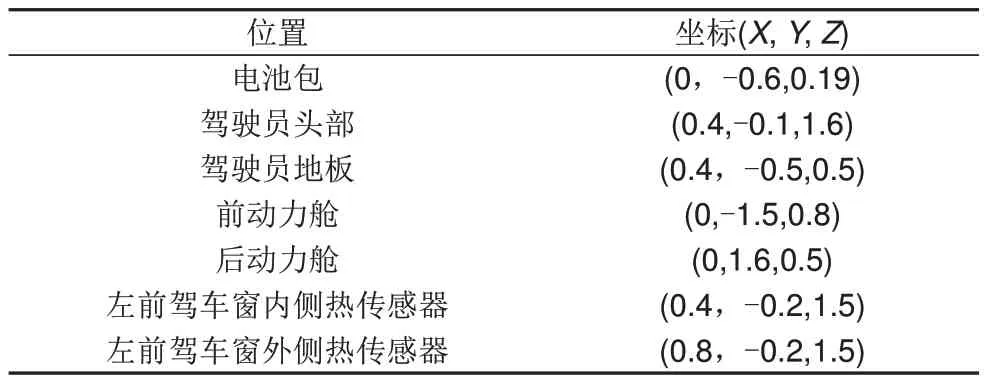

温度观测设备能准确清晰地体现出整车火灾中各部位的温度分布。为掌握整车火灾数值模拟的情况,实验过程中共安装了5个热电偶装置以及控制车窗破碎的2个热感装置,其具体位置如表2所示。分别在车厢及前动力舱和车厢及后动力舱中间设置2D 切片,利用Smokeview 直观展现车内火灾的动态分布;设置一个X=0 的YZ的平面温度切片,用以比较车内不同位置的温度差异和不同时间段的火灾蔓延情况。

表2 温度观测设备位置坐标Table 2 Temperature observation equipment location coordinates

3 结果与分析

3.1 整车燃烧进程分析

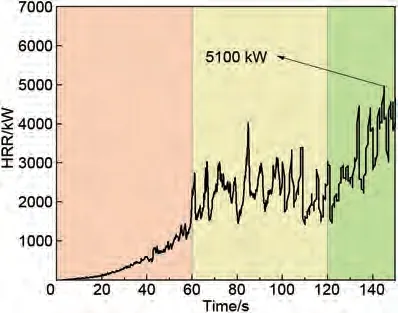

火灾的热释放速率是描述火灾规模的重要参数之一[22]。SUV整车燃烧仿真产生的热释放速率曲线如图6所示,其峰值热释放速率为5100 kW,属于电动汽车热释放速率峰值范围4200~6900 kW[1]。

图6 整车燃烧仿真HRR随时间变化图Fig.6 HRR diagram of vehicle combustion simulation over time

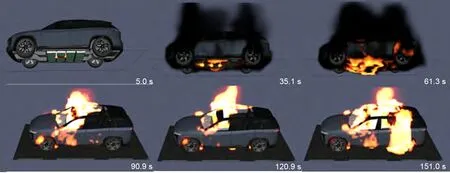

数值模拟生成的不同阶段整车火焰、烟气与实际情况对比如图7所示,由于前两个阶段烟气差别不大,因此为更直观地观测火焰蔓延情况,前两个阶段隐藏烟气效果,只展示火焰效果。对比发现,本研究采用的模型和方法能较为真实地反映实际火灾燃烧情况,且火焰蔓延方向大概为车前部—车中部—车后部。

图7 整车燃烧仿真示意图与实车对比Fig.7 Simulation diagram of vehicle combustion compared with real vehicle

结合图6 和图7 变化可以分析出,此次仿真结果呈现出三个阶段:

第一阶段(HRR 0~60 s)电池包内热扩散。当单个电芯发生热失控后,聚集的热量会迅速使周围电池包发生热失控,电池包局部起火加剧,火焰从裂纹中冒出。约10 s后,电池包内部起火加剧,电池包产生明火。由于受到电池包的结构限制,此时的热量不能有效地向上传播,燃烧伴随的大量烟气经过车内动力舱从车轮处向外排出,随着电池包内的温度进一步升高,加速了整个电池包热失控的传播并缓慢向上蔓延,第35 s 时,汽车前部有火苗蹿出。

第二阶段(HRR 60~120 s)车厢内可燃物燃烧。当电池包热失控传播到外围电池进一步引发了热失控时,其火焰与热量将会把车厢地板、车门内覆盖件等可燃物点燃,从而引发车厢内可燃物的燃烧,观察发现,相比于车厢底部,火焰通过车顶的传播速度更快。烟气积聚在整车模型顶部,并缓慢覆盖整车,阻碍了火灾的观测,但车辆后动力舱的火焰十分显著。在70 s时,由于持续高温烘烤,玻璃温度升高,汽车车窗被高温震碎,烟雾冒出窗外,同时大量外界空气进入车厢参与并加剧车内可燃物的燃烧。

第三阶段(HRR 120~150 s)整车全面燃烧。随着车厢内的可燃物被点着,火灾进一步向动力舱蔓延。由于此次仿真中未对动力舱的结构进行设计,所以动力舱空间内的含氧量充足,动力舱内燃烧更加充分且剧烈。

3.2 整车燃烧进程火焰传播分析

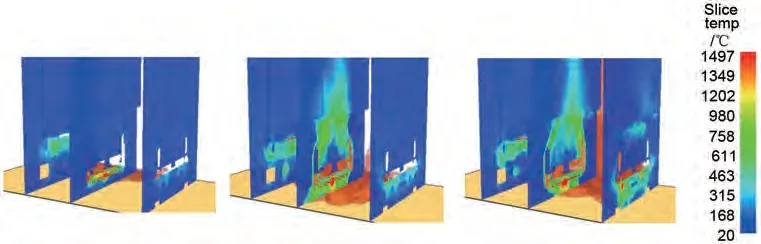

图8所示为不同时间段火焰及烟气的状态,用于精准分析火灾的蔓延趋势。电芯着火后,由于热失控现象,在5 s 内产生明火,小范围的电池燃烧经过30 s左右转化为电池包的大范围燃烧并伴随大量的黑烟冒出。经过火焰的向上传播,第90 s,火焰从前左右侧车轮、引擎盖的缝隙及破碎的车窗中冒出,汽车前部几乎被火焰覆盖。空气进一步加速了燃烧过程,之后火焰向后方蔓延直至整车燃烧。由此可见,由于起火电池位于动力电池包左上部位(底盘前部),电池包起火后的热传播向前蔓延的速度大于向后蔓延的速度,此结论也在温度切片中得到了体现,火灾不同阶段车辆前部、中部及后部温度切片如图9所示。由于电池模组为点火源,周围温度最高,前两个阶段汽车后部的温度还不足400 ℃,随着燃烧的加剧后部温度才逐渐升高,而汽车前部分的温度在一开始就到达了400 ℃左右,明显高于汽车后部的温度,但汽车后部在火灾后期温度切片所显示的色块对应温度显著升高。总的来说,整车烧损存在底部重、两头重、中间轻的情况,这与实际案例情况相符(灭火后汽车前部损毁程度略大于后部)。

图8 不同时间段火焰及烟气的状态Fig.8 State of flame and smoke at different time periods

图9 不同阶段Y方向温度切片示意图Fig.9 Diagram of temperature slices in Y direction at different stages

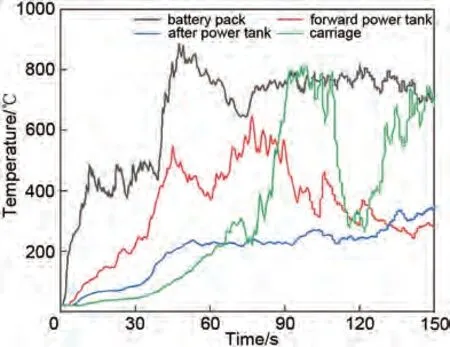

图10所示为4个经典位置的温度变化情况,这些温度的分布规律与SUV 整车火灾实验的温度分布吻合[6],对这些温度变化进行如下分析。

图10 车辆不同区域内温度变化图Fig.10 Temperature variations in different areas of the vehicle

(1)电池温度变化。在0~40 s 内,点火后温度迅速升高,电池包的内部开始出现热失控传播,但此时温度趋势是不连续且发生波动的,这是由于裂缝中出现了火焰。此时电芯组处于阴燃状态,燃烧温度在400~500℃范围。随后在40~50 s 之间,所测电芯组进一步转为爆燃状态,温度图像急剧上升,燃烧温度迅速达到900℃。然后,在50~70 s之间,测温点所检测的电芯组以及其附近的电芯组逐渐平息,温度开始下降。最后,在70~150 s 内,持续的高温使得车窗玻璃破裂,外界气体涌入车内,车内可燃物开始燃烧,所测点的温度略微上升,并最终稳定在700~800 ℃。

(2)车厢温度变化。0~70 s 之间,由于底盘电池热失控的温度传导,车内温度逐渐上升。接着,在70~110 s 之间,随着车窗玻璃的破裂和外界气体进入车厢,车内可燃物开始燃烧,此阶段也成为回燃阶段,所测温度急剧上升,最终达到约800 ℃。然后,在110~120 s 内,前排测点附近的可燃物被燃烧殆尽,温度下降至300 ℃左右,同时车内火焰开始蔓延到后排。最后,在120~150 s之间,后排可燃物陆续燃烧,车内温度再次上升。

(3)动力舱温度变化。由于热失控触发位置靠近车身前部,整体车辆火灾蔓延呈现由前至后的趋势。对于前部动力舱,0~80 s 之间,受底盘电池热失控的影响,火焰从电池包上方的间隙蔓延,动力舱内的温度趋势与电池包前部燃烧烈度趋势一致。在此期间,高温使得动力舱内的电气设备和管线被引燃,温度甚至达到650 ℃。然后,在80~150 s内,随着电池包前部电芯组的燃烧逐渐平息,火焰和热量减少,动力舱内的温度逐渐下降。对于后部动力舱,0~150 s 内,检测点温度持续上升;在130 s 后,后部动力舱的温度超过前部,上升速率进一步加快。对比前后动力舱温度与车厢温度,0~65 s 内,动力舱温度一直高于车厢内温度,火焰向动力舱蔓延速度快于向车厢蔓延速度。

3.3 驾驶舱烟雾分析

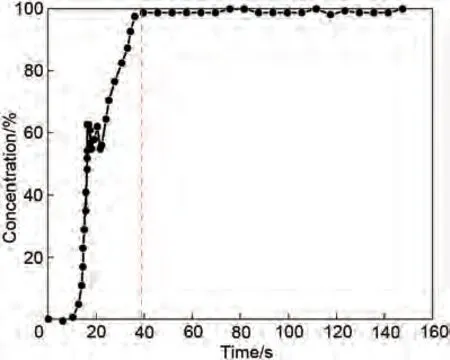

图11 所示为驾驶员位置的感烟探测器检测到的烟气浓度变化曲线,根据图像,大约在火灾发生后的15 s,烟气开始进入乘员舱,短短5 s 内,烟气浓度就达到了60%,整个乘员舱在25 s 左右就被烟气完全覆盖。

图11 驾驶员位置烟感浓度曲线图Fig.11 Smoke concentration curve for driver position

结合前文分析,随着电池热失控程度的扩大,大量烟气会通过车身的空隙、底板工艺孔或通孔进入乘员舱。当火灾达到40 s 时,车窗玻璃尚未破裂,此时乘员舱仍处于封闭状态。这对于车内乘员的逃生非常不利。尽管在70 s 时,车窗玻璃爆裂,但由于更多氧气进入车厢,车内可燃物的燃烧加剧,导致车厢内烟气浓度继续上升。火灾刚发生时,由于地板总成结构的原因,烟气不会立即蔓延至车舱,一旦当烟气通过缝隙进入车舱蔓延,其扩散可以在短时间内达到危险浓度。这些分析结果强调了电池热失控时的安全隐患。火灾蔓延导致烟气在相对短的时间内进入乘员舱,不仅妨碍了乘员的视线和呼吸,还可能造成逃生困难。因此,要避免此类事件发生,乘车人员应在火灾发生的第一时间弃车。

4 结 论

本工作基于现有试验结果及实际SUV 电动汽车火灾案例和数据开展数值模拟研究,构建了电池及整车火灾模型,对整车燃烧进程、火焰传播、热释放速率、车内不同位置温度变化以及驾驶员位置烟雾进行了详细分析。结果表明:

(1)由电池包引发的整车火灾蔓延呈现明显的阶段分化,分为电池包内热扩散、车厢内可燃物燃烧及整车全面燃烧三个阶段。70 s之前,火焰依赖电池包的热失控及车内可燃物进行燃烧与热传递,70 s之后,由于持续高温烘烤,汽车车窗被高温震碎,大量外界空气进入车厢参与并加剧车内可燃物的燃烧。

(2)在本工作模拟中,火焰蔓延方向是电池包底盘—前动力舱—后动力舱—整车,电池、车厢、前动力舱及后动力舱在燃烧中达到的最高温度分别为900 ℃、830 ℃、650 ℃及400 ℃。

(3)电池燃烧伴随的烟气会在短时间内通过车身空隙进入车厢,乘员舱内烟雾浓度迅速升高,在40 s内覆盖率达到100%,危害乘员生命安全。

综上所述,此次仿真有效反映了由动力电池热失控引发的SUV 整车火灾真实情况,有助于深入认识电动汽车热危险性,为人员逃生及消防提供参考。