21700锂离子电池在不同健康状态下的热失控实验研究

朱亚宁,张振东,盛 雷,陈 龙,朱泽华,付林祥,毕 青

(1上海理工大学机械工程学院,上海 200093;2常州兴炫德智能制造有限公司,江苏 常州 213000)

随着全球化石能源消耗量的不断增加,能源危机与环境污染等恶劣问题日益严峻,世界各国纷纷踏上能源结构变革的道路,开启发展绿色新能源的浪潮,早日取代不可再生能源已成为新时代追求的目标。锂离子电池是一种绿色能源器件,因具有能量密度高、自放电率低、寿命长和成本低等优点不仅被储能领域用作储能装置,也作为动力源广泛应用于新能源汽车[1],能够逐渐取代传统化石能源。为了满足新能源汽车对高续航里程的需求,锂离子电池的能量密度不断提高。然而,锂离子电池内部由多种易燃材料组成[2],温度对其工作性能影响很大,在使用过程中若暴露在极端工况(机械滥用、电滥用和热滥用[3])时,电池内部会发生一系列副反应并释放热量,当电池内部产热量大于散热量时,电池温度和压力迅速升高,进一步加快化学反应速率,最终发生热失控[4],释放有毒气体,甚至起火爆炸,给消费者的人身安全带来危害。在实际应用中,锂离子电池通常以模组形式使用,若其中一个电池发生热失控并释放大量热量,则会导致电池模组热失控多米诺效应[5]。随着NCM811 等高比能锂离子电池的广泛使用,电池热安全问题会愈发严重,成为制约动力电池发展的关键因素之一。因此,亟需对全生命周期的高比能锂离子电池的热失控特性进行研究,分析其热失控所引发后果的严重程度,为锂离子电池热安全防护设计提供依据。

近年来国内外学者对锂离子电池热失控行为进行了许多研究。汤元会等[6]、孙建丹等[7]、杜光超等[8]研究了不同荷电状态(state of charge,SOC)对18650 电池热失控的影响,指出SOC 越大,电池热稳定性越小,热失控越剧烈。Huang 等[9]开展了过充与过热触发方式下三元锂离子电池热失控实验,发现在开放环境中过热方式下更容易触发热失控。Li 等[10]、周天念等[11]研究了外热功率对18650电池热失控行为的影响,指出当外热功率较高时,热失控后电池最高温度较高。张斌等[12]指出,当锂离子电池SOC 小于30%时,单体电池的温度并不会因为外部短路而明显升高,基本不会引起火灾。郭君等[13]发现不同滥用条件下21700三元锂离子电池的热失控特性存在很大的差别,热失控由强到弱排序依次为:过热>针刺>撞击。董海斌等[14]通过锂离子电池的热失控实验发现:SOC 越小则达到热失控触发条件所需的加热时间越长。毛亚等[15]对不同老化状态的电池进行热滥用实验,发现不同老化程度电池的热失控温度不同。Zhang等[16]研究锂离子电池在深度老化后的安全性变化,发现与新鲜电池相比,老化电池容量急剧下降,发热率增加,但总发热量减少。张青松等[17]对不同循环老化电池开展热失控实验,发现老化电池更容易进入热失控状态,热失控释放能量少。欧阳明高和冯旭宁等[18]指出老化电池热失控的特征温度与释放的能量不同于新鲜电池,可能更容易引发热失控。

前人在SOC、加热功率、热失控触发方式等对电池热安全的影响方面开展了许多研究,且大多数研究均是针对未经过循环老化的新鲜电池,在电池老化对自身热失控行为影响方面的研究尚不充分,且针对老化电池的研究在热失控燃爆特性、破坏半径与老化电池制备过程方面的报道较少。在实际应用场景中,大多数电池都经历过许多次充放电过程,其安全特性在不停变化。因此,研究不同老化程度的锂离子电池热失控特性及危害对于电池全生命周期安全性分析极其重要。本研究以高比能21700型NCM811锂离子电池为研究对象,首先提出老化电池制备的详细步骤并对电池进行老化循环测试,分析循环老化对充放电容量、充放电能量、库仑效率与能量效率等电池特性的影响,然后对不同SOH 的电池开展热滥用实验,从燃爆特性、温度特性、电压特性、质量损失和能量等方面研究了老化电池热失控行为特性,并计算TNT当量和破坏半径以便更加直观地表征老化与电池热失控破坏性的关联。研究方法和结果可为21700老化电池的热失控预警与火灾防控提供关键参数——热失控触发时间、热失控触发温度、起火情况和破坏半径等,且通过对不同老化程度电池的热失控特征参数进行分析,可以更加准确地评估老化电池的安全性,为筛选适用于二次生命的电池提供指导。

1 实验方案

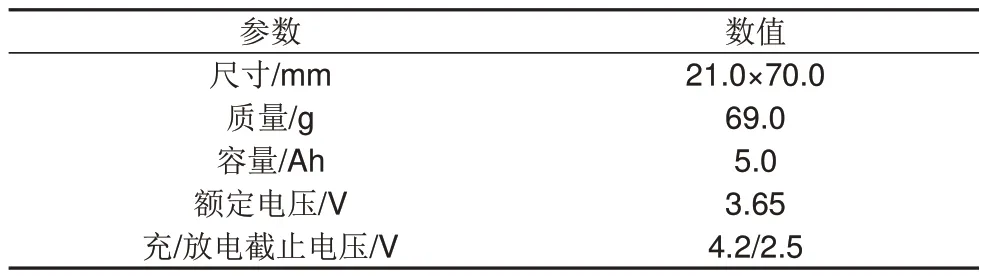

以国内亿纬锂能新能源公司生产的圆柱形21700锂离子电池为研究对象,其正极材料为锂镍钴锰氧化物[Li(Ni0.8Co0.1Mn0.1)O2],负极材料为石墨,电池规格参数如表1所示。

表1 电池参数Table 1 Battery parameter

1.1 电池老化循环测试

首先对电池进行循环老化测试,以获得SOH为90%、80%、70%、60%的老化电池。本次测试使用的电池充放电仪为新威CE-6002n(28 kW;60 V;200 A;两通道),恒温箱为沪升高低温交变试验箱(-60~150 ℃),见图1,具体步骤如下。

(1)老化循环:在恒温箱内将待循环的样品电池固定在充放电夹具上,同时将充放电仪的充电线与电压线通过恒温箱侧面的穿线孔与电池连接,如图1所示。连接完毕后,将恒温箱温度设为固定值25 ℃,关闭恒温箱舱门。接着使用电池充放电测试仪(BTS Client 软件设置循环工步)进行充放电循环测试,以循环次数50次为例,首先以2 C恒流放电至截止电压2.5 V,搁置1小时;接着以1 C恒流恒压充电至截止电压4.2 V(截止电流为100 mA,截止倍率为0.02 C),搁置1 小时;最后设置循环次数为50,并启动测试。

(2)容量测试:将恒温箱温度设定为固定值25 ℃,把循环结束后的电池固定在充放电夹具上并放置在恒温箱内,将电池与充放电仪连接完毕后关闭恒温箱舱门。接着设置容量测试工步,首先以1 C 恒流恒压充电至截止电压4.2 V(截止电流为100 mA,截止倍率为0.02 C),搁置1 小时;然后以2 C恒流放电至截止电压2.5 V,搁置1小时,该过程的放电量即为电池实际容量。

1.2 电池老化特性分析

使用新威电池测试系统监控电池循环老化过程中的容量、能量变化规律,以便进一步了解老化循环对电池性能的影响,计算不同老化程度电池的SOH、库仑效率以及能量效率,计算公式如式(1)~(3)所示:

式中,SOH 表示电池健康状态,%;Q与Q0分别表示当前放电容量与标准放电容量,Ah;ηQ表示库仑效率,%;Qdc与Qc分别表示同一循环过程中电池的放电容量与充电容量,Ah;ηE表示能量效率,%;Edc与Ec分别表示同一循环过程中电池的放电能量与充电能量,Wh,具体计算结果见表2。

表2 老化循环电池主要性能参数Table 2 Main performance parameters of aging cycle batteries

由表2可以看出,在循环老化过程中电池SOH随循环次数的增加而减小,在216次循环老化后电池SOH 低于70%,在398 次老化循环后电池充电能量由4.9808 Ah 衰减至3.0861 Ah,放电容量由4.9683 Ah 衰 减 至3.0645 Ah, 充 电 能 量 由23.5793 Wh 衰减至15.3333 Wh,放电能量由20.9856 Wh衰减至12.7266 Wh。电池循环老化过程中库仑效率变化不明显,均在99.3%以上,但能量效率存在明显的衰减现象,相比于新鲜电池,398 次循环老化电池能量效率从89.0%衰减至82.9%,降低幅度为6.1%,这是由于循环老化过程中电池充放电电压变化幅度不一致。

1.3 电池热失控实验

选取5个典型工况,如表3所示。

表3 实验工况Table 3 Experimental condition

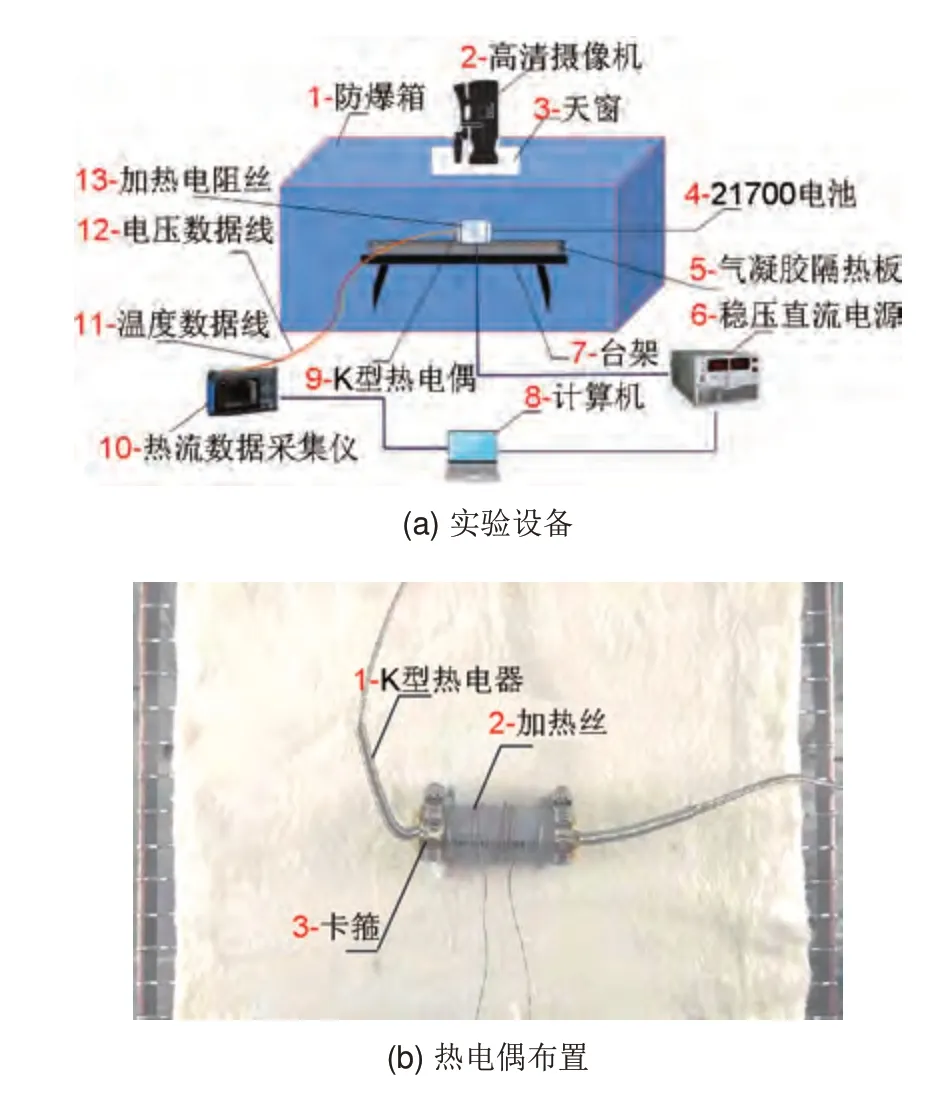

热失控实验在绝热防爆箱内(内壁面有气凝胶毡贴敷)进行,如图2 所示,防爆箱的尺寸为1200 mm×700 mm×500 mm,由5.0 mm 耐高温不锈钢板制成,能够承受电池热失控时产生的高温火花以及电池燃爆的冲击波。防爆箱顶部设有天窗,并安装了厚度为0.76 mm的防爆玻璃以便观察实验,侧部设有穿线孔用以连接电压数据线与温度数据线。实验前将电池水平放置在台架上,台架尺寸为350 mm×235 mm×160 mm,台架与电池之间放置厚度为10.0 mm的气凝胶以避免热量的传播。为了避免实验过程中由于电池爆炸的冲击力所产生的电池移动现象,使用厚度为1.0 mm 的铁丝将电池两端捆绑在台架上。实验使用HIOKI-LR8432-30 热流数据采集仪(电压测量范围10 mV~60 V;温度测量范围0~1800 ℃)采集电池电压数据与温度数据,在防爆箱观察窗外布设高清摄像机记录实验过程。采用兆信DPS-3010DU 稳压直流电源(输出电压范围0~60 V;输出电流范围0~60 A)对缠绕在电池中部的加热丝进行加热,加热丝采用线径为0.5 mm 的镍铬加热丝,其阻值为每毫米3.5 mΩ。采用内孔直径为5.0 mm的K型铠装热电偶进行温度测量,测温范围为0~800 ℃,数据采样间隔为1 s。在电池上部、下部各安装1个热电偶,使用直径为25.0 mm的304不锈钢卡箍将热电偶固定在电池表面,卡箍与热电偶探头间设有耐高温绝缘胶带,以减少卡箍对传热的影响。

图2 实验平台示意图Fig.2 Experimental platform diagram

实验步骤如下:

(1)对热失控实验待用的新鲜电池进行初始健康状态测试,测试方法遵循1.1节中容量测试步骤,待用电池的充电容量均在4.96 Ah 以上,即健康状态均接近100%。

(2)将恒温箱温度设定为25 ℃,把老化循环测试后的电池以1 C的倍率恒流恒压充电至截止电压4.2 V,静置1小时,得到SOC为100%的电池。

(3)台架表面铺设一层气凝胶毡以减少电池热量的散失,将电池固定在台架上并放置在防爆箱内,电池中部均匀缠绕5圈加热丝并固定热电偶。

(4)将稳压电源正负极与加热丝连接,热电偶探头与热流计连接,热流计连接计算机USB 口以传输温度与电压数据。

(5)实验在常温下进行,实验时打开高清摄影机进行实验记录并同时开启稳压电源加热电池(加热功率30 W),当电池达到热失控触发条件时停止加热。

(6)热失控结束后,待电池表面温度降至室温并关闭热流计停止数据采集。

2 实验结果与讨论

2.1 热失控燃爆特性

本节对21700电池热失控的燃爆特性进行深入研究,主要探讨电池热失控触发时间、起火现象与质量损失等。

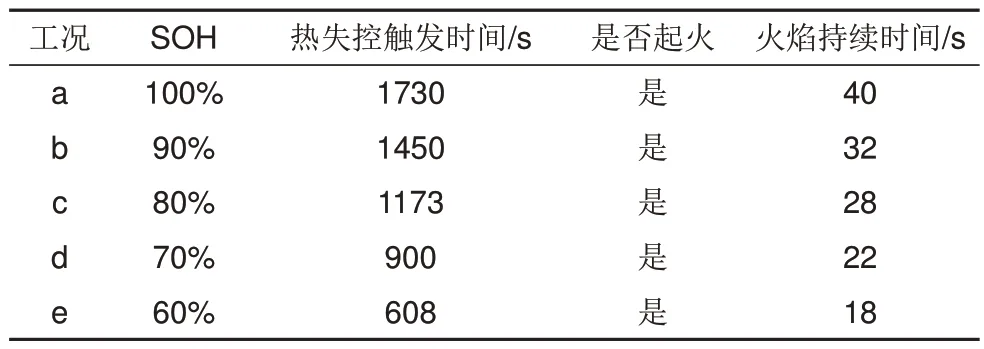

表4展示了五组工况的热失控触发时间、起火情况及火焰持续时间,工况a~e的热失控触发时间分别为1730 s、1450 s、1173 s、900 s 和608 s,与90%SOH、100%SOH 相比,60%SOH 电池的热失控触发时间分别提前了58.1%和64.8%。随着SOH 的减小,电池达到热失控临界点所需的时间变短,即电池热管理系统对热失控的预警时间更加紧张,需要及时针对热失控做出有效反应的难度更大。因此,应实时监测电池的健康状态,及时更换老化程度较高的电池,减少老化电池的热失控事件。

表4 五组工况的热失控时间Table 4 Thermal runaway time of five groups of operating conditions

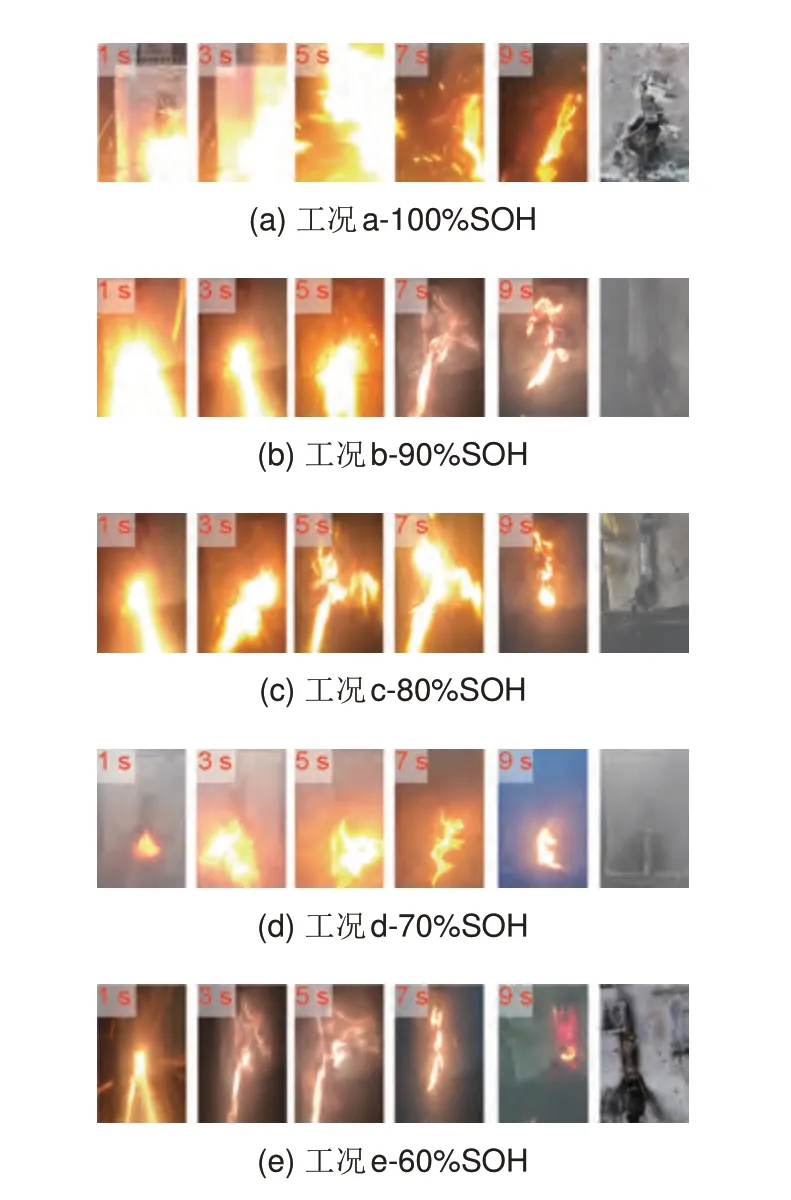

五组工况下电池发生热失控时均伴有明显的声响和白烟,电池瞬间发生爆炸,电池内部的卷芯从正极炸出,并呈颗粒状散落在防爆箱内,紧接着卷芯剧烈燃烧,大量气体伴随着明亮的火焰涌现出来并弥漫整个防爆箱,火焰持续一段时间后熄灭,卷芯中的正极材料、负极材料与电解液均燃烧殆尽,电池结构遭到严重破坏。五组工况下热失控过程的燃烧持续时间具有一定的差别,如图3所示,工况a 电池热失控时燃烧程度最剧烈,燃烧产生的火花最大并且持续时间最长,为40 s,而工况b到工况e 电池燃烧时火焰分别持续了32 s、28 s、22 s、18 s。这是由于老化电池内部锂离子活性降低,热失控时内部副反应没有新鲜电池剧烈,释放的可燃气体较少,进而火焰持续时间较短。

图3 电池热失控后1 s、3 s、5 s、7 s、9 s的燃烧现象以及热失控结束后电池的外观Fig.3 The combustion phenomenon of battery 1 s, 3 s, 5 s, 7 s and 9 s after thermal runaway and the appearance of battery after thermal runaway

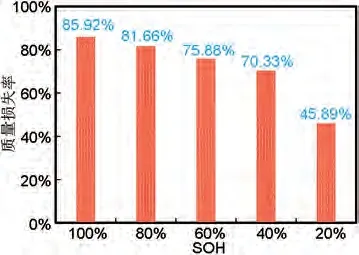

为了进一步分析不同SOH 电池热失控的剧烈程度,对实验前后电池的质量损失进行统计,主要包括电池残骸、散落的固体粉末等,如图4 所示。随着电池SOH的降低,电池质量损失率随之减小。这是因为SOH 越低,电池容量越小,热失控时燃烧程度与爆炸程度越不剧烈。其中工况a质量损失率最大,为85.92%,这是因为工况a 热失控时电池内部完整卷芯被炸出并散落在防爆箱内,电池结构遭到严重破坏。工况e 质量损失率最小,为45.89%,与工况a相比下降了40.03%。

图4 不同SOH下电池质量损失Fig.4 Battery quality loss in different SOH

2.2 温度变化

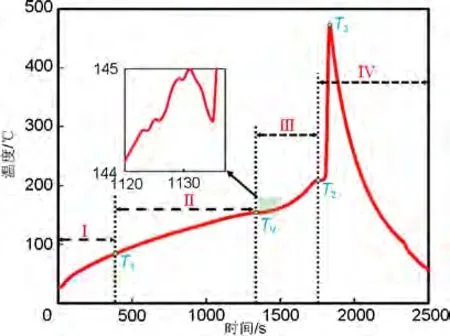

重点对21700电池热失控过程的自产热起始温度T1、安全阀脱落温度Tv、热失控触发温度T2与热失控最高温度T3等开展了研究。将电池上部温度-时间变化曲线划分为四个阶段,以工况a(100%SOH)为例,如图5所示:①在加热丝的作用下,电池表面温度不断升高,温度达到T1时,电池开始自产热。②SEI膜开始分解,负极与电解液反应使得电池温度进一步升高,由于电池内部发生一系列副反应产生大量气体与电解液大规模挥发,导致电池内部压力不断升高并达到安全阀的压力上限,最终安全阀脱落,温度达到Tv,气体从电池正极口释放至外界并带走一部分热量,温度小幅度降低。③电池表面温度达到T2时,隔膜熔化,电池正负极材料相互接触并发生内短路,触发热失控,电池正极产生明亮的火焰并释放大量气体,表面温度急剧升高,并达到峰值T3。④火焰逐渐熄灭,电池表面温度不断降低,热失控结束。

图5 工况a时电池上部温度--时间变化曲线Fig.5 Operating condition a temperature-time curve of the upper part of the battery

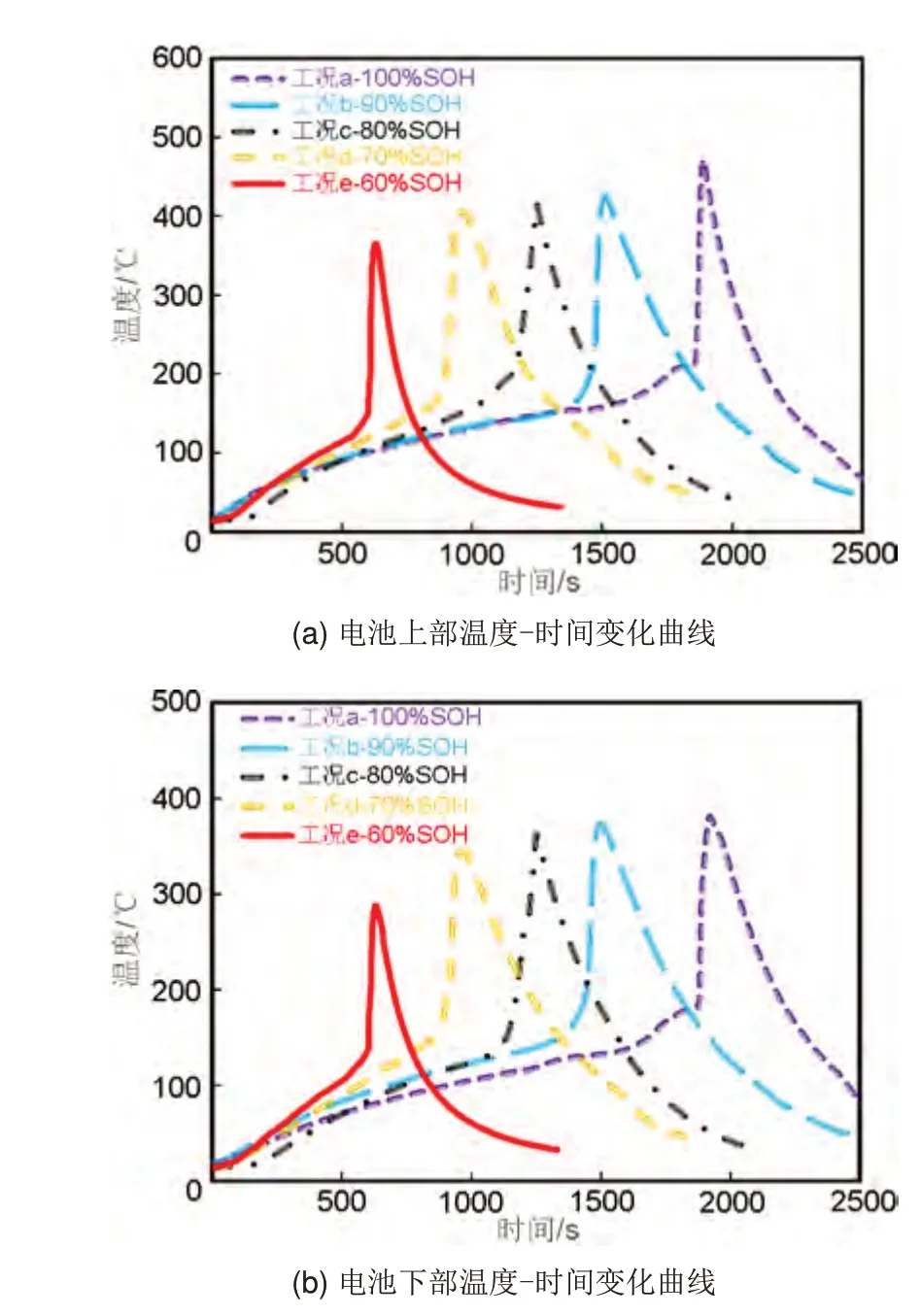

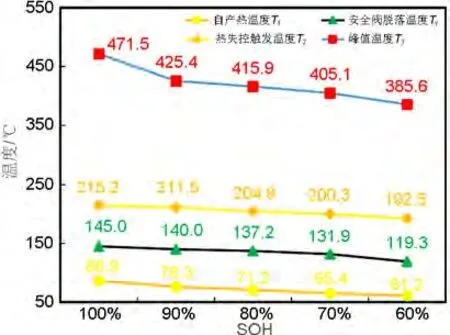

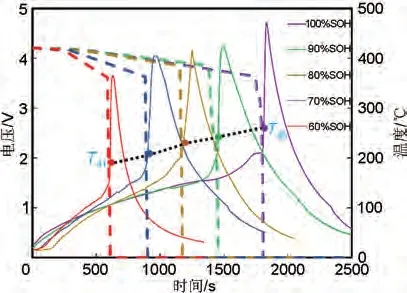

五组工况下电池上部温度的变化情况如图6(a)所示,发现不同SOH电池热失控过程的T1、Tv、T2与T3有着明显的差异,T1、Tv、T2以及电池的温升幅度随着SOH的减小而降低。通过图7可知工况e的T1仅为61.2 ℃、Tv仅为119.3 ℃、T2仅为192.5 ℃,相比工况a 与工况b 其特征温度降低了很多,这意味着老化电池触发热失控需要的时间更短。峰值温度T3随着SOH 的减小而降低,工况a电池的T3最高,可达471.5 ℃,而工况e 的T3最低,仅为385.6 ℃。对于电池模组而言,电池单体之间的间距很小,排列非常紧密,电池单体之间的热传递主要通过电池表面的热传导,所以电池单体热失控触发的时间越短,在电池模组之间传递热失控的风险就越大[19-20],应将SOH监测纳入电池热管理系统中,减少电池模组热失控事件。

图6 五组工况下电池表面温度--时间变化曲线Fig.6 Battery surface temperature-time curve under five working conditions

图7 不同SOH下电池的T1、Tv、T2、T3Fig.7 Battery T1, Tv, T2 and T3 in different SOH

五组工况下电池下部温度的变化情况如图6(b)所示,其变化趋势与上部温度基本一致,从图中可以明显看出:电池下部温度的峰值Tmax随着电池SOH 的减小而降低,其中工况a 电池热失控过程Tmax最大,为381.1 ℃;工况5 的Tmax最小,仅为287.6 ℃。工况b~e 的Tmax分别为372.9 ℃、363 ℃、345.1 ℃。

通过实验发现21700电池热失控时的温升速率随着SOH的降低变化不明显,不同SOH下温升速率的变化趋势基本一致,以工况a(100%SOH)电池上部温度为例,如图8所示,即热失控触发之前(温度达到T2之前)温升速率在0.1~0.3 ℃/s之间波动,而当热失控触发时(温度达到T2之后),温升速率急剧升高,达到峰值后逐渐下降。五组工况的最大温升速率不同,其中工况a最大,为16.5 ℃/s,工况b~e 分 别 为14.0 ℃/s、10.2 ℃/s、9.8 ℃/s 与9.1 ℃/s。这是由于老化电池热失控时燃烧程度没有新鲜电池剧烈,温度升幅不大,减小了温升速率。

图8 电池上部温升速率Fig.8 Temperature rise rate of the upper part of the battery

2.3 不同SOH电池热失控破坏性

根据电池的质量、比热容以及瞬态温度,可以计算电池在热失控过程中释放的总能量。该能量主要由两部分组成:一部分用来提高电池自身的温度,另一部分用来提高防爆箱内部的温度。由于用来提高防爆箱内部气体温度的这部分能量难以计算并且数值较小,因此本工作将其忽略不计,故计算方法如式(4)所示:

式中,∆H表示电池释放的总能量,J;m表示电池的质量,g;cp表示电池的比热容,J/(kg·K),根据Steinhardt 等[21]对21700 电池比热容的测定结果,取cp为913.62 J/(kg·K);T3表示电池热失控峰值温度,T2表示电池热失控触发温度,℃。

锂离子电池热失控过程的反应可看作是爆炸的一种,为了更加直观地衡量电池热失控过程释放能量的多少,故采用TNT当量法将其热失控过程释放的能量转化为TNT当量,并计算其破坏半径以体现热失控的危害,如式(5)与式(6)所示。

式中,WTNT表示TNT 当量,单位是g;η表示爆炸效率,本工作取1;∆H表示电池释放的总能量,单位是J;HTNT表示单位TNT 的爆炸能量,单位是J/g,其变化范围是4437~4765 J/g,本工作取4500 J/g;R表示破坏半径,单位是m。

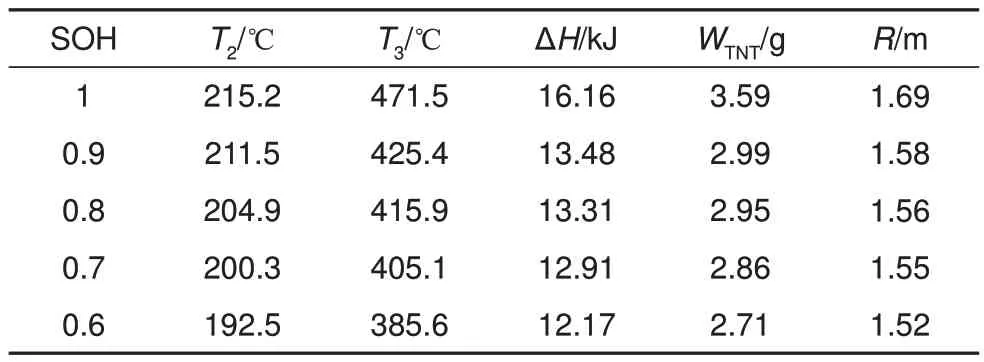

不同SOH 电池热失控过程释放的能量如表5所示,发现随着电池SOH 的减小,其能量、TNT当量值与破坏半径均减小,表明电池热失控的破坏性随着电池老化程度的加深而减弱。由于老化循环导致电池内部活性材料损耗,当电池表面温度急剧升高时,内部化学反应加快,参与反应的活性物质减少,使副反应剧烈程度减弱,同时电解液消耗减少了热失控过程中电池的放热,进而释放能量减少。当电池SOH达到90%以上时,其TNT当量值均在3 g 以上,破坏半径大于1.58 m。100%SOH电池的∆H为16.16 kJ,相当于3.59 g TNT,破坏半径可达1.69 m, 其能量约是60%SOH 的1.33倍、70%SOH的1.25倍。

表5 不同SOH电池的能量、TNT当量值与破坏半径Table 5 Energy, TNT equivalent value and damage radius of different SOH batteries

2.4 电压变化

重点对21700电池热失控过程中的电压变化与电压突降为零的温度点Td进行研究,发现不同SOH 下电池热失控过程中,其电压变化具有一定的规律,大体分为三个阶段,以工况a(100%SOH)为例,如图9所示。①电压微弱降低阶段。电池在持续加热的过程中,其表面温度不断升高,电池容量在高温影响下衰减,进而导致电压小幅度降低。②电压持续降低阶段。当电池表面温度升高到自产热起始温度T1时,由于电池负极材料表面的SEI熔化,电解液与负极材料相互接触产生反应,电池自身释放的热量增加,电池的电压在此过程中持续降低,由4.18 V降至3.8 V左右。③电压骤降为零阶段。当电池表面温度达到热失控触发温度T2时,电池的正极与负极由于隔膜的收缩而局部接触,进而导致电池小规模内短路,释放出大量热量,使得隔膜进一步收缩,电池表面温度逐渐升高。当温度升高至电压突降为零的温度点Td时,隔膜收缩率达到30%左右[22-24],电池的正极与负极大面积接触,导致电池大规模内短路,内短路产生的热量加上电池内部副反应产生的热量加速隔膜解构,电压从3.8 V左右骤降为0 V。

图9 工况a时电池的电压--时间变化曲线Fig.9 Battery voltage-time curve in working condition a

五组工况的电压变化曲线如图10 所示,发现不同SOH 的21700 电池热失控过程中电压突降为零的温度点Td有很大的差异且Td随着SOH 的减小而降低。SOH为60%电池的Td最低,为202.5 ℃;SOH 为100%电池的Td最高,为226.9 ℃;SOH为90%、80%与70%电池的Td分别为217.1 ℃、214.3 ℃与208.9 ℃。

图10 五组工况下电池的电压--时间变化曲线Fig.10 Battery voltage-time curve under five working conditions

3 结 论

本工作以高比能21700型NCM811锂离子电池为研究对象,设计具体步骤对其开展了老化循环测试和老化电池绝热热失控实验,探究了老化循环对电池充放电特性、热失控特性及热失控破坏性的影响,得出如下结论:

(1)NCM811高镍含量锂离子电池的循环性能较差,在老化循环过程中,其容量明显衰减。电池老化程度的增大会明显降低能量效率,但电池的库仑效率相对稳定,变化较小。

(2)在经历热滥用时,不同SOH 电池均发生热失控。随着老化程度的加深,电池热失控触发时间明显缩短,当电池SOH 达到60%时,热失控触发时间最短,相比于SOH 100%、90%的电池分别缩短了约64.8%与58.1%。与新鲜电池相比,老化电池热稳定性和热安全性更差,更容易发生热失控。

(3)电池热失控过程的温度变化可通过自产热起始温度T1、安全阀脱落温度Tv、热失控触发温度T2与热失控最高温度T3四个特征温度分为四个阶段,且T1、Tv、T2与T3均随着电池老化程度的加深而降低。

(4)为了更加直观地体现老化循环对电池热失控特性的影响,本工作将电池热失控过程释放的能量转化为TNT当量值与破坏半径。电池热失控破坏性随着老化程度的加深而减弱,具体表现为能量、TNT 当量值、破坏半径与质量损失均随SOH 的降低而减小。当电池SOH 为100%时,其热失控爆炸燃烧所释放的能量相当于约3.59 g TNT,约是60%SOH的1.33倍、70%SOH的1.25倍。

由于实验条件有限,本工作并未分析循环老化对电池内阻、热失控释放气体及内部压力等特征参数的影响,未来更应立足于老化电池热失控气体的毒性研究,为热失控预警提供更充足的监测指标。