铁路货车轮轴类部件故障状态多维度评估建模研究

徐建喜,崔 涛,赵 斌

(1.国能铁路装备有限责任公司,北京 100010;2.天津哈威克科技有限公司,天津 301799)

0 引言

铁路货车轮轴类部件是铁路运输中至关重要的组成部分,其故障会导致列车运行中断、安全事故等问题。因此,对铁路货车轮轴类部件的故障状况进行多维度评估,对于提高铁路货运的安全性和可靠性具有重要意义。当前,针对铁路货车轮轴类部件故障状况[1-2]的评估主要基于振动信号分析、声学信号分析、热成像技术等方法,这些方法可以从不同的角度获取部件的故障特征,在一定程度上提高了故障评估的准确性和可靠性。然而,现有方法还存在一定的局限性,无法全面评估部件的故障状况。为了进一步提高铁路货车轮轴类部件故障评估的效果,越来越多的研究开始将机器学习和人工智能技术应用于该领域。通过利用大数据和机器学习算法,这些新兴技术可以对大量的数据进行模型训练和优化,提高故障诊断和评估的准确性和泛化能力。此外,结合传感器网络和物联网技术,可以建立起实时监测系统,对铁路货车轮轴类部件的振动、温度、压力等参数进行及时监测,从而实现更全面和准确的故障评估。

为了全面评估铁路货车轮轴类部件的故障状况,需要综合应用多种技术手段,建立起完善的评估体系,以更准确、全面地评估铁路货车轮轴类部件的故障状况。同时,还需要加强相关技术的研究和开发,推动新技术的应用,不断提升铁路货运的安全性和效率[3-4]。但是,由于铁路货车轮轴类部件的故障状态较多,导致技术人员在检测时容易出现漏检问题,为避免这一问题,针对铁路货车轮轴类部件故障评估的研究一直是热点。

国内相关专家在此领域已取得了较好研究成果,如张凤林[5]等人提出基于组合模型的船用齿轮箱系统故障评估方法研究,该方法首先对系统产生故障的影响因素开展有效分析,依据分析结果构建评价指标体系,通过确立各类指标权重,取得各个指标的综合评价值,以此实现系统故障评估。但是该方法在权重设置时带有主观性,同时所构建的评价指标体系是针对船用齿轮箱系统的,在面对其他类型或领域的故障评估问题时,需要重新设计和调整指标体系,以及确定合适的权重,导致其适应性和泛化能力受限。

孙瑞谦[6]等人提出考虑性能退化的航空发动机故障诊断量化评估方法,该方法首先从两个方面获取了发电机部件的退化状态,利用滑动窗口模型对其实施解耦处理,在实现部件故障检测的同时完成故障量化评估。但是不同尺寸的滑动窗口选择会导致结果的偏差。这意味着不同的尺寸设置会导致不同的评估结果,限制了该方法的泛化能力。

李亚平[7]等人提出一种输油泵机组故障诊断与健康评估方法,该方法首先采用迁移学习方法对机组的故障诊断精度实施有效提升,再利用搭建的实验台实时监测机组运行状态,利用建立的故障诊断模型诊断出故障类型,结合建立的状态评估模型,实现机组部件故障状态评估研究。该方法虽然得到了较好的评估结果,但是该方法使用搭建的实验台实时监测机组运行状态,并利用建立的模型进行故障诊断与评估。然而,实验台中的条件和环境与实际工作环境可能存在差异。这会导致实验台结果与实际应用中的结果不完全一致,从而降低了方法的泛化能力。

为了解决上述方法中存在的问题,提出铁路货车轮轴类部件故障状态多维度评估建模研究方法。该方法根据铁路货车轮轴类部件的结构特点,针对滚子数、接触角、径向间隙等因素进行特征频率计算。通过对环节特征频率的获取,更准确地反映了各个部件的振动状态。在评估过程中,建立了多维度的综合评价模型,通过结合多个维度的指标,可以更全面地评价部件的故障状态。这种多维度的综合评价模型可以增强方法的泛化能力,适用于不同类型的轮轴类部件,并应对不同环境和条件的变化。实验结果表明,该方法在评估精度上表现出较高的准确性,并且评估过程的耗时低于2秒。这意味着该方法能够快速且准确地诊断铁路货车轮轴类部件的故障状态。

1 故障信号多特征频率计算

铁路货车轮轴在运行加速时,由于齿轮传动与轴承转动之间的冲击影响,会引发铁路货车轮轴类部件出现多种故障,导致设备损坏和事故发生。为了有效评估铁路货车轮轴类部件故障状态,需要针对铁路货车轮轴类部件的基本结构及振动机理,计算轮轴类部件各个环节的特征频率。通过计算铁路货车轮轴类部件各个环节的特征频率[8],为多维度的故障评估提供支持。这些特征频率反映了轮轴类部件在运行过程中的振动情况和异常特征。通过对这些特征频率进行分析和比较,可以及时判断轮轴类部件的故障状态,以确保铁路货车设备的安全运行。

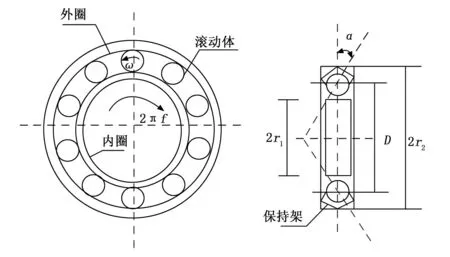

铁路货车轮轴类部件中,对于主轴上的回转零件,滚动轴承能够起到支撑效果,是应用较为频繁的零部件之一。该部件由4个结构组成,分别是外圈、内圈、滚动体、保持架,滚动轴承部件结构图如图1所示。

图1 滚动轴承部件结构图

根据过盈配合,将车轮滚动轴承内圈与传动轴相连,实现转动,轮轴外圈与轴承座相连接,通过滚动体的滚动摩擦实现滚动。

铁路货车轮轴类部件转动时,受内外因素影响,从而产生振动,若转动期间部件自身结构和加工装配出现误差,将出现故障通过对振动信号进行分析和频谱计算,可以获取部件的特征频率信息,从而判断其故障状态[9]。特征频率是指某一特定部件故障所引起的振动信号中的频率成分。当部件发生故障时,比如内圈、外圈、滚动体或保持架的故障,会引起不同频率的振动信号。通过计算和分析这些特征频率,可以判断部件是否存在故障,并进一步评估故障的类型和程度。

假设铁路货车轮轴类部件的轴承节圆直径记作D,部件滚动体直径记作d,轴承转速记作n。基于上述设定结果,对铁路货车轮轴类部件各个单元的特征频率实施有效计算。

设置滚动轴承转数为m转,计算铁路货车轮轴类部件旋转频率fr=n/m,基于此,计算货车轮轴类部件各个单元的特征频率,最终获取整体振动特征频率。

1)内圈是铁路货车轮轴类部件的一个关键组成部分,当内圈发生故障时,会引起振动信号中高次谐波频率的出现。内圈特征频率计算通过统计滚子数和接触角,并将其代入特定公式,得到内圈故障时的特征频率。计算铁路货车轮轴类部件内圈特征频率fi公式如下:

(1)

式中,Z记作滚子数,α记作接触角。

若铁路货车轮轴类部件内环在检修时出现剥落、裂纹、压痕、损伤等缺陷问题,内环再次产生振动后的高次谐波频率就记作2fi,3fi,…,mfi,m记作常数。

2)外圈是另一个重要的部件,当外圈发生故障时,同样会导致不同频率的振动信号出现。外圈特征频率计算同样需要滚子数和外圈的接触角,计算铁路货车轮轴类部件的外圈特征频率[10],即fo,其表达式如下所示:

(2)

车轮轴类部件的外圈发生缺陷问题时,用2fo,3fo,…,mfo表示其高次谐波振动频率。由于轮轴类外圈部件的缺陷位置和承载方向相对固定,所以不会出现调制现象。

3)轮轴轴承存在的径向间隙会导致振动期间,轴或滚动体出现频率调制现象,因此,需要计算轴类部件的滚动体特征频率,以此准确体现轴类部件故障状态。滚动体特征频率的计算同样基于滚子数和滚动体的接触角等参数,计算铁路货车轮轴类部件滚动体特征频率fb,计算如下:

(3)

货车轮轴类部件滚动体发生故障时,用2fb,3fb,…,mfb表示其高次谐波振动频率。若轴承出现径向间隙,将影响滚动体的特征频率[11-12],因此,滚动体在受到振动后,需要对fb实施有效调整。

4)保持架是轮轴类部件中用于支撑滚动体的关键组件,其故障会引发特定频率的振动信号。保持架特征频率的计算同样需要滚子数和保持架的接触角,计算铁路货车轮轴类部件保持架特征频率fc表达式为:

(4)

基于对轴类部件内圈、外圈以及滚动体特征频率特征频率的有效计算,计算铁路货车轮轴类部件滚动轴承整体振动特征频率ωn,定义如下:

(5)

式中,E记作弹性模量,I记作圆环二次矩,g记作重力加速度,κ记作材料密度,A记作截面积,K记作节线数。

通过以上步骤完成轮轴类部件环节特征频率的计算。

2 评估方法设计

计算轮轴类部件的各个环节特征频率是为了获取每个环节在振动信号中的特征值。这些特征频率代表了各个环节故障产生的振动特性,例如内圈、外圈、滚动体、保持架等的特征频率。通过计算特征频率,可以识别出不同类型的故障,因为不同类型的故障会在振动信号中产生不同的频率成分[13],这有助于准确判断轮轴类部件存在的故障类型,为构建多维度模糊综合评估模型提供重要参数。

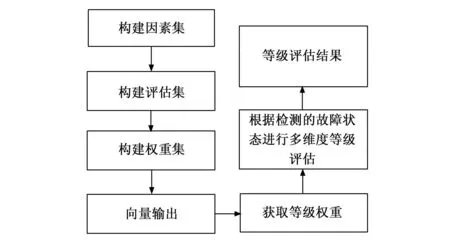

多维度评估是指在评估目标的时候,考虑多个相关因素或指标的方法。它允许从不同的角度和维度对目标进行全面、综合地评估,以更准确地反映其真实状态。在铁路货车轮轴类部件故障状态评估中,通过多维度评估,以提供更全面的评估结果。构建的多维度模糊综合评估模型如图2所示。

图2 多维度模糊综合评估模型

1)模型基本要素:

在构建多维度模糊综合评估模型时,要满足如下3个基本要素。

因素集:对轮轴类部件故障状态评估[14]对象有影响的所有因素集合;

评估集:对轮轴类部件故障状态总评估集合;

权重集:对应因素集的权值组成权重集。

2)构建因素集:

设定铁路货车由6个货车组构成,需要对铁路货车的15个轮轴类部件故障状态实施有效检测,即15个因素。将整个铁路货车轮轴类部件故障状态重要程度划分为9个不同因素子集,分为3个评估等级和5个评估子等级。

综上所述,设定的因素集U表示为:

U={u1,u2,u3,u4,u5,u6,u7,u8,u9}

(6)

式中,un,n=1,2,3,4,5,6,7,8,9记作子集。

将15个因素分布在各个因素子集中,表示为:

(7)

该方程的具体解释,如表1所示。

表1 因素分级表

建立各个因素子集主要以故障数量及故障等级构成。A级、B级和C级故障判断标准如下:

A级故障:当存在一个A级故障时,即故障子等级为1。

B级故障:当存在一个B级故障时,即故障子等级为2;当存在两个或更多个B级故障时,即故障子等级为3。

C级故障:当存在一个C级故障时,即故障子等级为4;当存在两个C级故障时,即故障子等级为5。其中,故障子等级的数值越高,表示故障的严重程度越大。

通过这种评估方法,可以根据故障的数量和等级来快速进行故障子等级的划分。不同等级的故障会影响到铁路货车轮轴类部件的可靠性和安全性。因此,通过对故障数量和等级进行评估,可以更准确地衡量轮轴类部件故障状态的严重程度。

根据上述设定结果,可知影响铁路货车轮轴类部件各个因素的故障状态多维度评估子等级uij表示如下:

uij={uij1,uij2,uij3,uij4,uij5}

(8)

式中,i记作因素子集,j记作各个子集内的因素。

3)构建评估集

通过将不同的因素子集中的故障状态映射到对应的评估等级,可以得到综合考虑多个因素的铁路货车轮轴类部件故障状态多维度评估集[15-16]。这个评估集能够提供一个全面的视角来评估铁路货车轮轴类部件的故障状态,并为维修和风险管理等决策提供参考。

基于以上对因素设定铁路货车轮轴类部件故障状态共有3个等级,以此构建多维度评估集:V={V1,V2,V3}。式中,V记作评估集,V1记作1级故障,V2记作2级故障,V3记作3级故障。

4)构建故障状态多维度等级评估矩阵

根据设定的因素子集和评估等级,构建多维度等级评估矩阵。这个矩阵将不同因素子集和故障等级之间的关系进行了量化,并为后续的综合评估提供了输入。根据铁路货车轮轴类部件故障情况及货车轮轴故障等级之间的隶属关系,可知各个因素的多维度等级评估矩阵表示如下:

(9)

式中,Rij记作多维度等级评估矩阵。

5)构建权重集:

在进行综合评估时,不同因素子集可能具有不同的重要性。因此,需要构建权重集来确定各个因素在综合评估中的相对权重。根据获取的铁路货车轮轴类部件故障状态,货车轮轴类部件故障影响程度,可以设定因素等级并确定权重集。

设定因素等级记作uijk,其中k记作元素,并以此设定其权重值aijk,根据公式(10),设定因素等级权重集,如以下所示:

Aij=(aij1,aij2,…,aij5)

(10)

式中,Aij记作等级权重,i为优先级系数,j为重要度系数。

6)铁路货车轮轴类部件故障检测:

根据上述确定的部件故障状态,利用故障诊断系统对各个部件实施故障检测。确定故障后,会生成一个隶属度,隶属度对应等级集结果可以通过将隶属度与等级集进行对应来表示。根据等级集的设定,将隶属度映射到对应的故障等级。这样可以获取每个部件的故障等级信息,进一步为综合评估提供输入数据。该隶属度与等级集对应后,表示为:

S(uij)={S(uij1),S(uij2),…,S(uij5)}

(11)

式中,S(uij)记作隶属度对应等级集结果。

7)多维度模糊综合评估:

根据对铁路货车轮轴类部件各个单元的特征频率实施有效计算,确定部件故障状态[17-18],得到轴类部件整体特征频率,基于以上构建多维度等级评估矩阵,构建权重集,以此实现多维度评估。

一级模糊综合评估:将各个因素的评估结果进行综合,得到一级模糊综合评估指标。

利用下式表示出铁路货车轮轴类部件故障状态一级模糊综合评估指标B′:B′=ωn/S(uij)。

二级模糊综合评估:根据一级模糊综合评估的结果,进一步对评估结果进行二级模糊综合评估。

定义铁路货车轮轴类部件故障状态二级模糊综合评估指标Bi为:

B″=ωn·Ri/S(uij)

(12)

其中:i=1,2,3。

三级模糊综合评估:定义模糊评估指标,并根据二级模糊综合评估的结果来计算评估指标的值。

B‴=ωn·Ai·Ri/S(uij)

(13)

依据上述确定的多维度模糊综合评估集,基于最大隶属度法获取故障等级与评估指标最大值之间相对应的等级评估结果[19-21],定义如下:

V={VL|VL→max(B′,B″,B‴}

(14)

式中,maxB记作轮轴类故障状态最大评估指标,V记作评估等级,VL记作备择指标。

通过以上分析可知,根据检测出的铁路货车轮轴类部件故障状态,利用构建的多维度综合评估模型对其实施故障等级评估,以此确定出相应的故障等级,实现铁路货车轮轴类部件故障状态多维度评估建模研究。

3 实验与分析

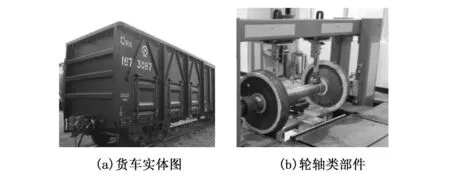

为了验证铁路货车轮轴类部件故障状态多维度评估建模研究方法的整体有效性,需要进一步对该方法开展实验对比测试。实验铁路货车类型为45英尺长的封闭式货车。额定载荷重量为60吨,平均行驶速度为40 km/h。实验在室内的测试区域完成。铁路货车轮轴类部件如图3所示。

图3 实验现场图

采用铁路货车轮轴类部件故障状态多维度评估建模研究方法(以下简称“方法1”)、基于组合模型的船用齿轮箱系统故障评估方法研究(以下简称“方法2”)和考虑性能退化的航空发动机故障诊断量化评估方法(以下简称“方法3”)实施详细测试。

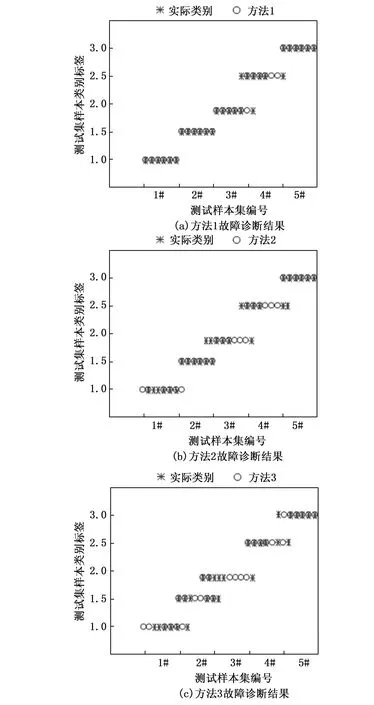

1)本次实验以铁路货车轮轴类部件故障振动信号作为主要测试对象,其数据来源为UCI Machine Learning Repository数据库,随机选取10 000个故障数据作为实验样本数据,将其分为5个数据集,编号为1#~5#。通过获取铁路货车轮轴类部件各类故障的振动信号,对其实施处理后,提取故障信号频率特征向量。根据以上提取到的特征向量结果,任意选择5组数据作为训练样本数据,余下5组作为测试样本数据,采用方法1、方法2和方法3对其实施故障诊断测试,通过比较方法1、方法2和方法3的故障诊断结果与实际类别诊断结果,对于每种方法的故障诊断结果,观察相对位置,如果故障诊断结果与实际类别诊断结果接近,并且误差较小,则可以认为故障诊断结果准确性高,并且误差较小。不同方法的故障诊断对比测试如图4所示。

图4 不同方法的故障诊断对比测试

分析图4可知,通过对不同测试样本的诊断,发现方法1的故障诊断结果与实际类别诊断结果误差小,仅在测试样本3#和测试样本4#出现了偏差,验证了该方法的诊断精度高。而方法2和方法3的诊断结果与实际结果偏差大,表明这两种方法在故障诊断方面效果较差。由此证明方法1的故障诊断效果最优。这是因为该方法基于铁路货车轮轴类部件结构,考虑了滚子数、接触角、径向间隙等因素,计算出各个单元特征频率。在此基础上,构建了多维度综合评价模型,对轮轴类部件故障状态进行多维度等级评估,并确定相应的故障等级。这种基于特征频率的方法能够准确地反映出轮轴类部件的故障状态,因此具有较高的诊断精度。因此,通过实验证明了方法1的优越性和有效性,其根据轮轴类部件特征频率确定故障状态的准确性使其具备较高的诊断精度。

2)选取类型为6205-2RSJMESKF的铁路货车轮轴类部件故障振动信号作为研究对象,该故障都属于人为故障,易产生故障的部件部分有轴承内圈、外圈及滚动体。实验期间,设定信号采样频率为10 000 Hz,车轮转速为1 500 rpm,具体故障信息如表2所示。

表2 铁路货车轮轴类部件故障状态评估分数及评估等级对应关系

故障类1滚动体,故障尺寸为0.15 mm,振动范围为-0.46~0.51 mm·s-1;

故障类2内圈,故障尺寸为0.30 mm,振动范围为-1.28~1.73 mm·s-1;

故障类3外圈,故障尺寸为0.35 mm,振动范围为-1.35~1.53 mm·s-1;

根据设定结果,利用下式计算出铁路货车轮轴类部件故障状态综合评估等级,表示如下:

score=1/4(scoret+scoreb)+4/15scorev

(15)

式中,score记作综合评估分数,scoret记作当前时刻下的故障评估分数,scoreb记作轴承评估分数,scorev记作振动评估分数。

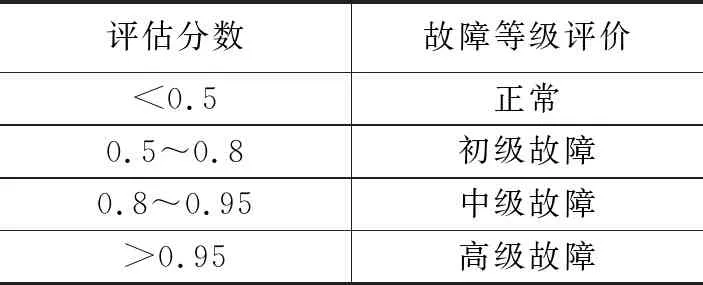

通过方程(15)设定铁路货车轮轴类部件故障状态评估分数及评估等级对应关系如表2所示。

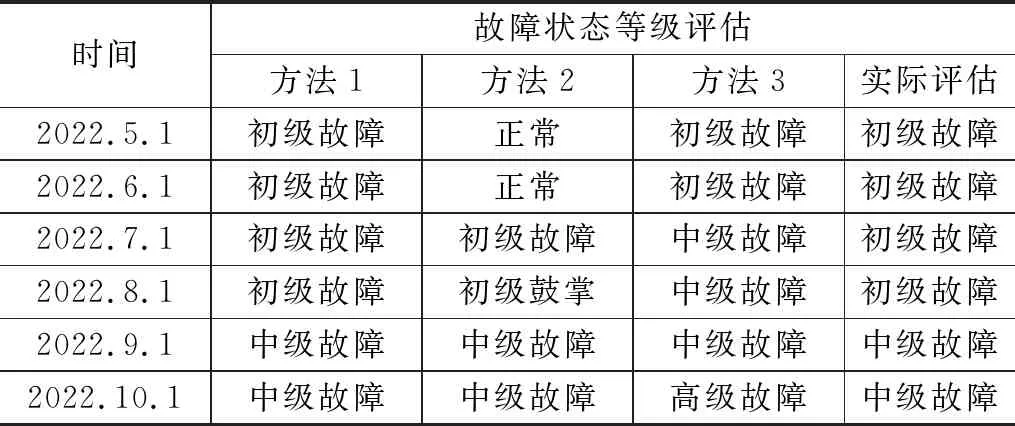

通过以上描述,采用方法1、方法2和方法3对连续使用一个月后的铁路货车轮轴类部件实施故障状态等级评估,并将评估结果与实际结果对比,从中判断3种方法的评估效果,铁路货车轮轴类部件故障状态等级评估测试结果如表3所示。

表3 铁路货车轮轴类部件故障状态等级评估

分析表3中的数据发现,在时间推迟的过程中,方法1的故障状态等级评估结果与实际结果一致,这验证了方法1在评估精准度方面具有较高的可靠性和准确性;而方法2和方法3的故障等级评估结果与实际等级结果存有一定误差,其中方法3的评估偏差较大,由此可判断方法3的评估效果最差,方法1的评估效果最佳。综上所述,通过实验验证和分析,进一步证明了方法1在评估精准度方面的优越性。这是因为方法1利用特征频率计算故障评估分数,并进行多维度综合评价,能够准确反映出轮轴类部件的故障状态,具备较高的评估精度和可靠性。

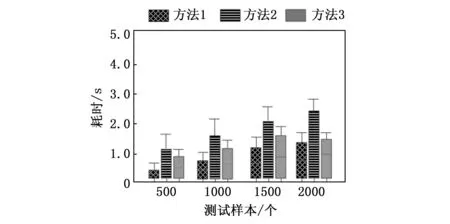

3)为判断铁路货车轮轴类部件故障多维度评估建模研究方法的综合性能,在上述评估结果的基础上进一步实施评估效率测试,不同方法的评估效率对比测试结果表示如图5所示。

图5 不同方法的评估效率对比测试

通过对比图5中的数据发现,在测试样本数量不断增加的情况下,方法1的评估耗时要低于方法2和方法3,并且保持在2s以内。这说明方法1在评估效率方面表现出色。结合实验(2)可知,方法1的评估精准度和评估效率最优,验证了方法1的综合评估性能极佳。综上所述,在评估效率测试中,方法1的综合性能表现出色。该方法不仅在精准度方面具备优势,而且在效率方面也更为高效。这是因为方法1利用特征频率计算故障评估分数,而特征频率可以通过简单的计算和分析进行提取,不需要耗费大量的计算资源和时间。因此,该方法能够在较短的时间内完成评估任务。

4 结束语

在当前时代背景下,受多种因素影响导致轮轴类部件故障状态评估性能不佳,为解决这一问题,提出铁路货车轮轴类部件故障状态多维度评估建模研究方法。该方法针对铁路货车轮轴类部件的基本结构,通过获取多个环节的频率特征来识别故障状态,并对每个环节的频率特征进行分析和计算,获取轮轴类部件的特征频率。根据获取结果从中诊断出铁路货车轮轴类部件故障状态;根据诊断结果,建立多维度综合评估模型,实现对故障状态的多维度评估。在综合评估模型中,考虑不同因素的权重和部件的故障状态,将它们综合为一个评估等级。通过有效研究和实施多维度评估等级,可以实现对铁路货车轮轴类部件故障状态的准确评估。实验结果表明,该方法能够准确地诊断出铁路货车轮轴类部件的故障状态,并且实现了多维度综合评估。然而,由于该方法构建的模型还不完善,在未来的研究中,将引入更加先进的机器学习和数据挖掘技术,优化多维度综合评估模型,提高评估精度和准确性。