聚乙烯管焊接接头相控阵超声检测的优化设计

吴 军,吴胜平,郑 凯,范 正,许 倩,王海涛

(1.江苏省特种设备安全监督检验研究院,南京 210036;2.南京航空航天大学 自动化学院,南京 210016)

0 `引言

聚乙烯又名PE,是结晶度比较高的热塑性树脂。不管是PE波纹管材,还是各种PE中空成型制品,使用的都是高密度聚乙烯。PE管属于一种热塑性聚烯烃管,其材料本质上是结晶度较高的树脂[1],而且一般其必须从中选择耐压能力强,同时又要保证分子量大且机械性能优异的那种。这是由于普通的树脂材料相对不能承受严重的拉伸,并且刚性也不佳,在试件制作时尺寸不易控制。另一方面它连接困难,不适宜作为给水压力管的材料。而如果是采用高密度聚乙烯材料制成的管道试件,则它们的机械强度和耐腐蚀等方面能力都可以得到显著的提升和改善,这样管道试件在输送、日常使用和管网布设等场景下不再会因为外界的不稳定因素而受到影响,当然在制备聚乙烯管件管材时,如果补充一定的抗氧化剂、稳定剂或其它材料会更加有助于其性能的提高[2]。

聚乙烯热熔管道在进行连接时,在连接处两端施加压力,并保持这一压力,让熔合平面充分冷却凝固,以此使该连接处牢固。在上述流程开始之前,还应当对连接管道试件的端口完成铣削打磨,不仅使焊接面更加平整、而且还能够抹除连接处表面的氧化层,在熔接中让同分子的熔融到位。以上所述的焊接工艺步骤顺序依次为调整、加热、切换、对接加压和冷却凝固。其中,熔接状态下处于粘流态的材料具有流动性,同时也会发生扩散,如果此时流动性过强则阻碍了扩散与缠结,所以对温度等参数必须要加以限制,让焊接材料在合适的流动状态下实现真正意义上的焊接。综上,聚乙烯热熔工艺在对接过程中调节合适的温度、焊接时长以及施加压力这三点都是至关重要的[3]。必须对熔接的材料性能、应力大小和周围环境影响等条件均加以调整或限制,才能确保热熔焊接的稳定可靠。一般来说,只有遵循特定规律并且针对各材料特性进行测定,对熔接质量进行评估,确定能满足预期标准,规范各品种规格管道试样的加工流程,才能按既定方法和步骤对待焊聚乙烯管道完成生产与安装工作。

焊接的准备流程应该安装一般准则执行:检查热熔机电源是否接好,铣刀是否能切削,加热板加热是否正常,机架油缸是否运行。热熔接是温度和力的结合,导致两个配合的表面流向一起,产生一个接头[4]。当接头冷却到低于材料的熔化温度时,就会发生融合,有一个温度范围,任何特定的材料都可以令人满意的接合。

近些年来,聚乙烯管焊接接头的无损检测技术主要有:目视检测焊缝轮廓、微波扫描法、红外线成像技术、X射线检测技术、超声检测技术和相控阵检测技术等[5-10]。目前国内研究者在超声聚乙烯焊接接头检测开展了大量研究工作,解俊炜[11]等利用超声相控阵技术,使用水楔块,通过改变探头的频率对定制的聚乙烯试块中不同深度、直径的横通孔缺陷进行检测和分析,并进行了检出率定量分析。研究结果表明:采用较低频率的探头,不仅能检测到较深较大的缺陷,而且有更高的检出率。张晓宝以研究相控阵检测探头的声场特性为基础,仿真研究模拟接头缺陷对探头各个参数的检测影响,从仿真结果中优化设计了探头参数组合。通过设计若干校准试块对仪器的相关参数进行校准设置,对制备的试样进行超声相控阵检测,最后对试样进行质量评定。研究结果表明:超声相控阵检测技术能够对聚乙烯管接头焊缝中的缺陷进行有效检测[12]。王少军等对针对聚乙烯材料声学特性和接头形状对超声波检测有较大影响,提出了采用超声相控阵动态聚焦和S扫查成像技术来检测聚乙烯管道热熔接头进行方法。通过该方法对无缺陷试件和含有典型缺陷试件进行检测对比,得出该方法可以有效检测出热熔接头中的各种典型缺陷,并在实际工程检测中得到验证[13]。竺哲明等设计了一套针对热熔接头检测的超声波相控阵检测装置,该装置以相控阵聚焦和超声实时成像技术为基础,采用液浸耦合技术解决了超声波检测聚乙烯材料的各种局限难点问题。通过使用该装置对典型缺陷的聚乙烯接头缺陷试样检测和实物解剖对比,验证了该装置可以可靠的发现聚乙烯热熔对接接头中的气孔、熔合面夹杂等各类典型缺陷[14]。

本文的主要研究对象为聚乙烯管道焊接接头,若对其采用常规超声进行检测则存在检测准确度低、无法实现全面覆盖的情况,由于聚乙烯材料本身衰减较大,又是对复杂的电熔和热熔焊接接头处进行检测,特殊的材料及复杂的结构会导致超声波在其中的传播状况更为复杂。故而在开展超声相控阵聚乙烯管焊接接头实际检测之前,有必要利用专业的超声分析软件对试样进行3D建模,并根据超声声束传播及缺陷响结果选择合适的楔块参数、探头参数,研究阵元数目下的声场特性,优化探头参数设计,确定HDPE管道超声相控阵检测方案[15-16]。

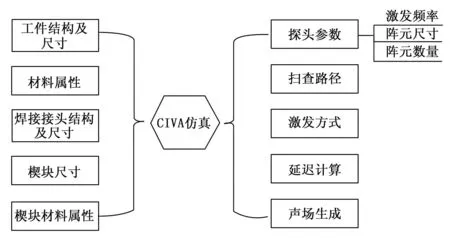

本研究使用由CEA研发的一款专业的无损检测仿真软件CIVA建立聚乙烯焊接接头的相控阵超声检测仿真模型。整个仿真过程的设置包含了工件、探头与楔块,阵元扫查等多个部分,如图1所示。窗口的上部和下部菜单栏中提供了各种文件和参数选项,用户可以依据个人需求来定义工件(包括尺寸形状和基本力学参数等)、探头(包括探头外形和声学特性)、检测参数(包括探头的相对位置以及介质属性)、计算方式类型等[17-19]。声场仿真模块中的工件既可以是同一纯净材料制作,也可以是由多种材料混合形成。其可以符合各向同性,也可以不满足。材料的各种基础属性,比如衰减系数等,都可以根据实际情况进行调整。在计算过程中,该模块可以使用接触式、液浸式的单晶探头或者相控阵探头。探头发射声波处可以是平面,也可以带有一定的弧度。在声场模块的操作界面中,应当先对工件等进行设置,然后根据检测过程中的探头实际尺寸、相对位置以及周边情况依次调整,最后还应当对聚焦法则进行调整[20-22]。

图1 CIVA仿真流程图

1 几何模型及仿真参数设置

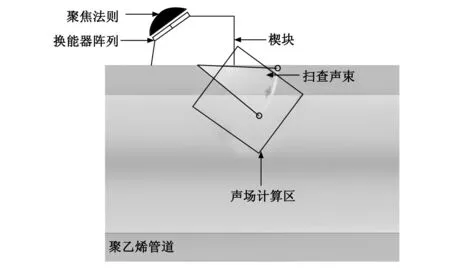

PE管按照材质一般有中密度和高密度之分,而如果按照壁厚与直径比例,又能分为两种常见的系列。各自用于传输人工煤气、天然气、液化石油气等。根据国标中的最新规定,给水管材质的等级对应其能承受的压强,同时去除以前的拉伸强度性能,另外补充了断裂伸长率,意味着更加注重韧性。为了保证模拟仿真结果的可靠性,在CIVA中按照实际检测中的聚乙烯管要求建立等比例模型,构建DN315聚乙烯管道的热熔接头相控阵超声仿真模型,并进行声场计算,如图2所示。在仿真探头设置中,根据实验室已采购的探头型号,设置检测探头的各项参数,保障声场仿真结果可得到实验验证。准确设置工件和探头参数,以提高仿真分析的准确性;合理设置计算模式和区域,以提高声场计算的效率。

图2 基于CIVA仿真软件的聚乙烯管道接头检测模型

1)工件:

建立公称外径为160 mm,管道壁厚为15 mm的聚乙烯管道。试件材料一般是各向同性的聚乙烯材料,其纵波声速约为2 300 m/s。考虑到聚乙烯材料的晶粒因素,还应当补充对应的衰减参数。探头应当与工件紧密耦合。

2)探头:

相控阵探头按其阵列排布不同分类繁多,各异的排布类型会使得它们的声场也各具优势,对其进行合理选择以能够满足不同的检测需求。本文课题中主要选用一维线阵探头进行模拟与仿真,该线阵探头的参数包括:探头的中心频率,探头中心频率常用的从2.25 MHz到10 MHz不等。其它参数还有阵元长度、宽度、间距、间隙以及阵元数量等,其中阵元数量常用的又有16阵元,32阵元和64阵元。

3)楔块:

楔块作为角度声束偏转的主要配置,一般有纵波角度楔块和横波角度楔块,按楔块材料不同一般有机玻璃、水楔块、各类树脂材料等,同时不同材料的楔块声阻抗也表现不同。改变楔块的角度,可以实现声束方向的调整。界面两侧介质的声阻抗相差较小,则声压往复透射率就越高,反之就越低。因此,不同声阻抗的楔块对入射声压的影响不同,选择合适的楔块能够保证声压的最大入射,以提高检测灵敏度。

4)衰减与噪声:

介质的散射衰减与频率f、晶粒直径d有关,当d<λ时,散射衰减系数f与d成正比。此外,因为聚乙烯材料更为特殊,如果选用探头的频率较高,其衰减系数会增加,且检测时出现的杂波也会影响很大,那么信噪比发生下降,且此时穿透效果会较差。按照下式在仿真中设置衰减系数:

(1)

式(1)中,B1,B2为第1次、2次底波高度与满屏高度百分比;δ为反射损失,每次反射损失约为0.5~1.0 dB。

2 PE管聚焦声场特性影响因素分析

为研究不同影响因素对PE管聚焦声场的影响,分别设置了频率、阵元数量、阵元间距和楔块材料等不同参数的实验,对比验证之后得到最佳参数。

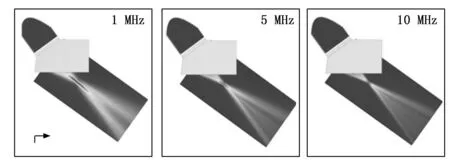

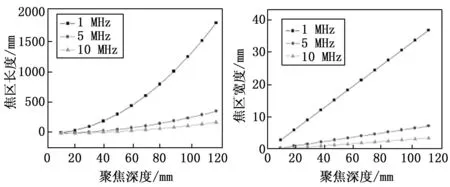

2.1 频率

为研究阵元频率对聚乙烯检测的影响,设置线阵阵元的长度为10 mm,阵元间距0.6 mm,阵元数量32,阵元中心频率分别为1 MHz、5 MHz、10 MHz三种,获得不同频率下的检测声场如图3所示。以图3声场焦点为中心所形成的一个聚焦区域,也称之为焦柱。由于焦柱的尺寸直接反映了检测声场的优劣,因此通过比较焦柱长度和宽度来确定不同频率探头在聚乙烯材料中的声场特性。确定焦柱的长度与宽度可采用有效聚焦区下降﹣6 dB 法来确定,焦区长度定义为最高幅值下降80%的范围。焦柱宽度定义为最高幅值下降50%的范围。不同频率在不同聚焦深度下的焦柱长度和宽度如图4所示。当探头的中心频率设置1 MHz 时,焦柱长度较大但宽度较宽说明该频率下声场具有较大的范围但横向分辨率不高;当探头频率为 5 MHz 时,焦柱长度适中,宽度较窄说明该频率下聚焦范围适中,具有较好的检测灵敏度和横向分辨率,适用于快速扫查;当探头的中心频率设置为 10 MHz 时焦柱长度过小,宽度极窄说明该频率下检测灵敏度不高,但具有很好的横向分辨率。综合发现,焦区尺寸的增大速率(斜率)随频率的增大而减小,即增大频率可抑制由焦距增大引起的焦区尺寸增大,但增大频率同时也会造成更大的衰减。因此选择5 MHz的作为检测探头的中心频率。

图3 不同频率下的焊接接头内聚焦声场分布

图4 频率对聚焦区长度及宽度的影响

2.2 阵元数量

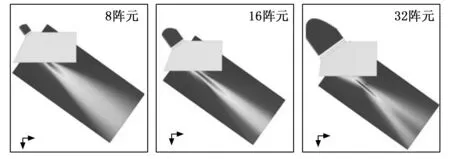

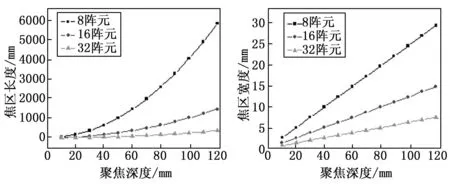

为研究阵元数量对聚乙烯检测的影响,设置阵元频率为5 MHz,阵元数量分别为 8 、 16 与 32 的探头进行研究分析,对比不同阵元数所生成的声场分布和声场焦区尺寸如图 5和图6所示。其中,图5为不同阵元数的声场分布,声场分布图中某一点的颜色代表该点处的声压值,其颜色越明亮表明该位置处的能量越集中,则其中的声压值也越大,从而可得到最佳的成像效果,针对所采取的阵元数的不同,其缺陷的成像质量其与声场分布中能量的汇聚程度保持一致。当阵元数量为8阵元时,图5显示能量较高的检测声束仅存在于近表面,图6显示焦柱长度和宽度均较大,说明8阵元的检测范围较大但检测声束能量极低同时横向分辨率不佳;当阵元数量为16阵元时,图5显示主声束能够在近表面以及较远的区域形成检测声场,图6显示焦柱长度和宽度均比8阵元小,说明16阵元检测范围没有8阵元大,但横向分辨率以及聚焦能力优于8阵元;当阵元数量为32阵元时,图5显示主声束能够在远表面形成良好的检测声场,图6显示32阵元下的焦柱长度和宽度均较小,说明检测范围较小,但检测能量较集中。一般线阵探头的阵元数有32阵元和64阵元2种规格。仿真结果显示32阵元具有合适的检测灵敏度和分辨率,适合作为检测中的有效激发阵元数。

图5 不同阵元数下的焊接接头内聚焦声场分布

图6 阵元数对聚焦区长度及宽度的影响

2.3 阵元间距

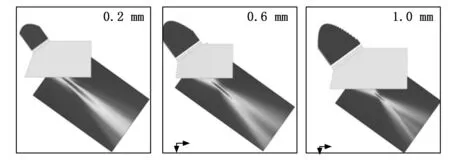

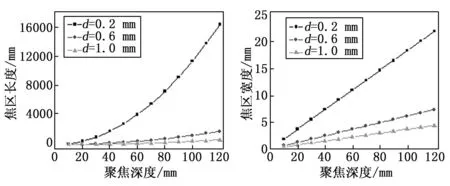

阵元间距也是探头的重要参数之一,间距的大小会影响超声波的主瓣与旁瓣,从而影响超声相控阵检测声场分布,左右缺陷检测的效果。相控阵声场分布若满足主瓣尖锐、旁瓣较低以及无栅瓣这3个要求即可称为理想的声场聚焦。为研究阵元间距对聚乙烯检测的影响,设置阵元频率为5 MHz,阵元数量为32阵元,对比0.2 mm、0.6 mm、1.0 mm阵元间距下的声场分布和声场焦区尺寸如图7和图8所示。 当阵元间距为0.2 mm时,图7显示该间距下具有较大范围的检测声场,图8显示焦柱长度和宽度均较大,说明0.2 mm阵元间距下的有效聚焦范围较大但横向分辨率不佳,聚焦能力不强;当阵元间距为0.6 mm时,图7显示主声束能够在近表面以及稍远区域形成有效的检测声束,图8显示焦柱长度和宽度均比0.2 mm小,说明0.6 mm间距的检测范围没有0.2 mm间距大,但横向分辨率以及聚焦能力优于0.2 mm;当阵元间距为1.0 mm时,图7显示声场区域减小且变窄,图8显示32阵元下的焦柱长度和宽度均减小,说明1.0 mm间距下的检测范围较小,但具有优良的横向分辨率。一般在进行检测时,首先需要考虑的是检测灵敏度,因为首先确定的是材料有无损伤其次是损伤多大即横向分辨率。因此选择具有最佳检测灵敏度的0.2 mm间距作为检测探头间距。

图7 不同阵元间距下的焊接接头内聚焦声场分布

图8 阵元间距对聚焦区长度及宽度的影响

2.4 楔块材料

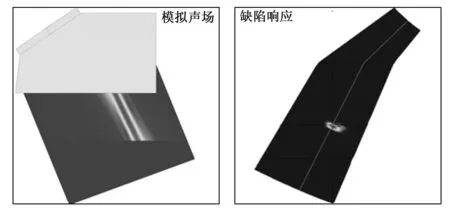

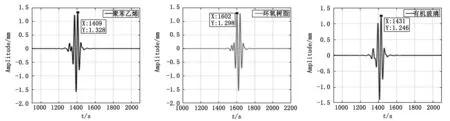

在检测聚乙烯管道焊接接头时,为了将检测声束偏转到工件感兴趣的结构一般会配置有角度的楔块进行检测。楔块的声阻抗以及偏转角度直接决定入射声束的能量以及有效的检测区域范围。仿真对3种常用的楔块材料进行了研究,他们分别是有机玻璃其声速为2 730 m/s,环氧树脂其声速为 2 540 m/s和聚苯乙烯其声速为2 337 m/s。图9为有机玻璃楔块耦合下的模拟声场及缺陷响应结果。分别获得3种楔块检测的缺陷响应A波幅值如图10所示。图10显示,材料声速较低的聚苯乙烯楔块获得的A波最大幅值为1.328 dB,材料声速中等的环氧树脂楔块获得的A波最大幅值为1.298 dB,材料声速较高的有机玻璃楔块获得的A波最大幅值为1.246 dB。通过响应结果计算得到有机玻璃楔块材料的衰减为1.1 dB/mm,环氧树脂楔块材料的衰减为0.91 dB/ mm,聚苯乙烯楔块材料的衰减为0.83 dB/mm。因此实际检测时应该尽可能选择声速较低的材料作为楔块材料。

图9 楔块耦合下的模拟声场及缺陷响应

图10 不同楔块材料下的缺陷响应幅值

3 材料声衰减特性研究

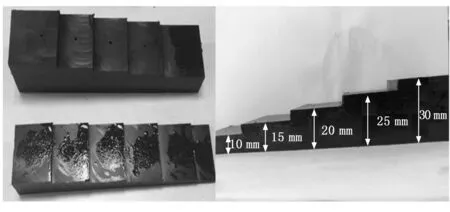

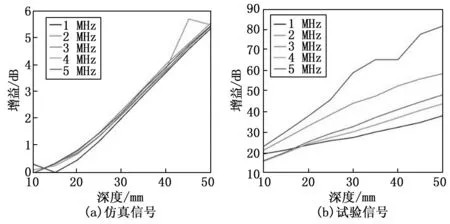

由于PE该材料为粘弹性材料,超声波在内部传播过程中衰减严重,相较于纵波,横波波长短,穿透能力更差,其能量无法穿透热熔接头全厚度范围。同时,信号频谱向低频方向移动导致波形发生畸变。当检测深度较大时,聚焦的焦柱直径大,直接影响检测信噪比。未对其声学特性进行深入研究,在牌号为PE100的试件上加工成不同厚度的阶梯试块。其阶梯高度依次为:10 mm、15 mm、20 mm、25 mm、30 mm、35 mm、40 mm、45 mm、50 mm。加工后的试块如图11所示。利用5种不同规格直探头进行检测,采集不同深度下的底面回波信号,记录不同底面回波信号幅值达到满屏80%时的系统增益。测试中使用了5种不同频率的探头,依次为1、1.5、2、3、4 MHz。

图11 阶梯试件结构图

对聚乙烯材料而言,引起超声波衰减的主要因素是晶粒散射衰减,次要因素是介质吸收衰减。超声检测聚乙烯材料时,介质衰减系数α等于散射衰减系数αs和吸收衰减系数αa之和,如下式所示:

α=αa+αs

(2)

(3)

式(2)、(3)中,f为声波频率,单位(Hz);d为介质的晶粒直径,单位(m);λ为波长,单位(m);F为各向异性系数;c1,c2为常数。

仿真测试及阶梯试块测试中在不同深度下底面回波达到满屏80%时所需的增益结果如图12所示。图中显示,对于同一频率的探头,随着检测厚度的增加,要将底波调节至满屏80%的增益值不断增加,这验证了之前说明的该衰减是随着检测距离的增加而不断增加的。对于同一厚度不同频率的探头,检测厚度在15 mm以内的数据,可以看到1 MHz、1.5 MHz、2 MHz这3种探头的衰减规律并不完全符合超声波衰减的概念规律。这是由于当前的检测厚度位于探头的近场区,在近场区里面存在着声压的极大极小值,这会严重影响对探头衰减数据的获取,因此在该检测厚度范围中出现了高频率探头的80%底波增益值有时会略低于低频率探头的情况。此外,当试件深度一定时,随着检测频率的增大,声波衰减也随之增大。 经过分析,当管壁厚度小于20 mm时可以选择中频探头。当管壁厚度大于20 mm时可以选择低频探头。

图12 不同深度回波幅值达到80%时所需的增益

4 耦合材料的接头检测专用楔形组件设计及试验

检测PE管接头的关键在于材料的选择与声束方向和扩散角的控制,一般是将探头安装在楔快上,楔块的主要作用是将超声声束偏转到接头内指定的检测区域。针对曲率检测面以及衰减材料,多次设计并优化角度楔形耦合装置,以保证使用最佳的入射声束进行试验。由于聚乙烯中横波速度很小,衰减也很大,在常规角度入射时斜楔/聚乙烯界面上转换的横波声能很小,可以忽略不计,因此设计采用纵波检测。

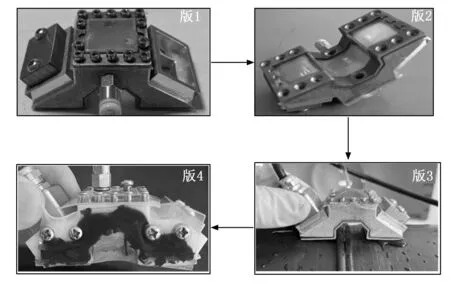

由斯涅尔定律可知,为了在声束传播相对较慢的PE管中产生更高的角度,有必要使用一种声速更慢的楔形材料。 目前常用的聚四氟乙烯的声速较低为1 422 m/s,但是材料衰减严重,达到了1.27 dB/mm。水的声速为1 480 m/s,同样可以获得较高的偏转角度。最终选择以水作为耦合材料。考虑到水的流动性较强,设计了一个固体凝胶填充的拱形的楔块组件,组件进行了包括四版优化设计,如图13所示。

图13 四版专用于PE管焊接接头超声检测楔块组件设计

一般的楔块由于较长的前沿设计会使声能在楔块内严重衰减,为使前沿值尽可能的小,楔块主体结构设计为拱桥形如上图所示。楔块由楔块主体、上盖板和下盖板组合而成,将水包裹在腔体内。斜楔上设有注水孔、排气孔和扫查器夹持孔,拱桥大小与管子卷边尺寸相关,内腔以水作为声传播介质。楔块实现声能的传递。楔块底部有凸台,下盖板与凸台之间嵌有高弹性薄膜,保证楔块与管子表面曲率达到完美的匹配效果。上盖板设有排气孔和注水孔,使用时通过往楔块内充水来确保楔块内没有空气,并施加一定压力压缩薄膜以起到密封作用。

1)第一版楔形组件存在问题研究:

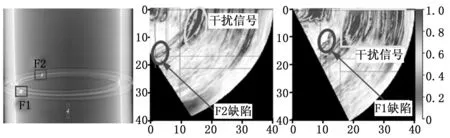

由于楔块水膜与工件卷边有间隙,在耦合过程中,当水充满间隙时,声波穿过薄膜在水中传播,反射回来被探头接收,在上表面形成干扰信号,从而影响上表面缺陷的检出,如图14所示。

图14 一版楔块组件存在多处非相关信号干扰

2)第二版楔形组件存在问题研究:

为解决第二版的非相关信号的干扰问题,除了在设计上考虑保水,去除气泡影响。还决定在楔块水包前增加加薄金属块固定。如图15显示,增加支架后水波产生的干扰信号对对检测区域的影响比第一版的干扰小,对比试块上的两种类型的缺陷前端信号对关注区域的影响有明显的上移,成像质量有所改善。但并不是理想状态,上表面仍然存在6 mm左右盲区。

图15 二版楔块组件存在近表面盲区较大问题

3)第三版楔形组件存在问题:

由于第二版楔块组件存在较大的近表面盲区,一般焊接接头的一些关键性缺陷主要在卷边及管道上部形成,因此,较大的近表面盲区极不利于检测甚至会出现漏检误检情况。基于第二版楔形组件基础上优化设计出了第三版组件。第三版组件主要在拱桥两面增加保水胶条,保证楔块与卷边间隙内充满一定高度的水层,完美解决上表面检测盲区问题。但由于这种结构的楔块,除了要考虑内腔保水的问题还需要考虑拱桥内进水出水的问题,再加上现场的管子卷边尺寸的难以控制,设计难度大,机械加工难以保证,即使加工完成不易实现现场在役检测。

4)第四版楔形组件优化:

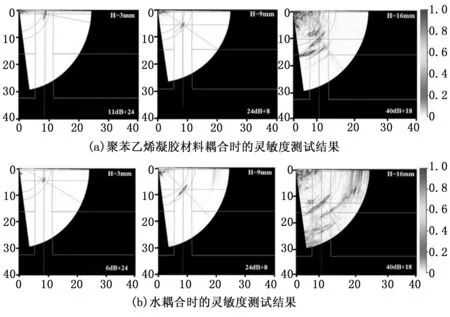

第三版楔块耦合组件经过加装保水条,保持了检测水压的相对稳定,使近表面盲区从二版的6 mm缩小为1 mm,第三版组件在实验室研究环境下完全满足检测要求,但是实际工业检测由于移动范围大,检测过程中由于管道表面状况未保证足够的灵敏度不同探头施压不同,这样会造成水囊中的水压多次移动挤压后压力不稳定,不好控制。第四版在第三版的基础上将腔体内的水膜耦合改为固体凝胶填充耦合。由于聚苯乙烯凝胶材料也是低声速材料,通过声速测定和灵敏度对比试验,改材料完全可以替代水作为声束偏转介质,测试结果如图16所示,优化后的检测效果如图17所示。

图16 不同耦合剂的灵敏度测试比较

图17 设计优化后的凝胶拱形楔块组件检测效果

5 结束语

根据聚乙烯管外形结构及材料属性建立PE管的几何模型,结合声场模拟结果以及不同聚焦深度下的焦柱尺寸对比结果,分析阵元频率、阵元数量、阵元间距对PE管检测的影响规律。同时,基于声场模拟、缺陷响应、以及信号幅值变化分析了楔块材料对检测结果的影响,给出了楔块材料的选择方法和理论依据。得到的主要结论有以下四点:1)焦区尺寸的增大速率(斜率)随阵元数的增大而减小,即增加阵元数量可抑制由焦距增大引起的焦区尺寸增大;2)焦区尺寸的增大速率(斜率)随频率的增大而减小,即增大频率可抑制由焦距增大引起的焦区尺寸增大;3)焦区尺寸的增大速率(斜率)随阵元间距的增大而减小,即增大阵元间距可抑制由焦距增大引起的焦区尺寸增大。综上,增大阵元数、频率、阵元间距有利于减小聚焦尺寸,提高检测分辨率;4)楔块材料声速越小,楔内检测声束的衰减越小,使用纵波入射时的入射角度越大,越有利于进行上部焊接接头的覆盖检测。