航天器展开机构压力传感器无线测控系统设计

汪新舜,吴星云,刘晓飞,邢香园,吴剑锋

(上海卫星装备研究所,上海 200240)

0 `引言

为了模拟航天器电池板在外太空环境中的零重力展开,需在地面使用动力传动设备模拟太空中的零重力环境[1],在试验的过程中,需实时采集控制压力传感器等数据,目前国内外主要采用在传动轴的顶部安装压片式力传感器,内部嵌入数据采集板卡,使用有线网络的方式将数据传输至电脑终端处理。传动轴进行全方位转动时,存在线缆缠绕的现象,操作人员需及时调整位置进行试验,且传感器单点采集,无法对多个传感器组网,导致现场布置和试验不便。随着无线物联技术的迅速发展,市场推出了一系列的物联网芯片和IOT解决方案,现有的物联平台存在以下问题[2-5]:

1)模拟量数据采集频率较低,不能满足试验50 Hz/S的采集速率;

2)模拟量数据采集精度较低,不能满足试验12位的采集精度;

3)大多数产品使用数字量信号采集,采集电压电流信号时的功耗过高,电池用电快;

4)原有采集软件不能进行自定义的数据处理,包括数据拟合,加速度拟合,数据联合比对等;

5)原有的物联平台采集软件不具备PID算法,无法完成模拟量参数和传动机构的联合控制。

针对以上问题,根据航天某院航天器机构展开试验任务要求,研制了一套基于ESP8266和LabVIEW的嵌入式分布式无线压力传感器参数采集控制系统,硬件采用STM32、ADC及ESP8266芯片,设计了信号调理电路、信号采集电路、信号发送电路及低功耗智能供电管理电路。上位机软件使用LabVIEW虚拟仪器平台,采用多线程低耦合的QMH队列框架,功能模块化编写,便于开发人员维护,可实现设备通讯,传感器零位校准,数据采集处理等功能,使用PSP服务器动态实时共享试验数据,实现数据的网络间快速交换,提高系统的数据处理速度,同时具备数据动态拟合及超限报警等功能;在固件程序中采用循环中断的架构,实现了设备初始化配置,网络配置连接服务器,数据采集无线发送,新增了增量式积分分离PID算法,完成了数据采集和传动机构的联合控制,解决了试验过程中存在的非线性、参数时变性和模型不确定性等问题,减少了压力控制的超调量,增强了控制精度[6]。

1 测试需求

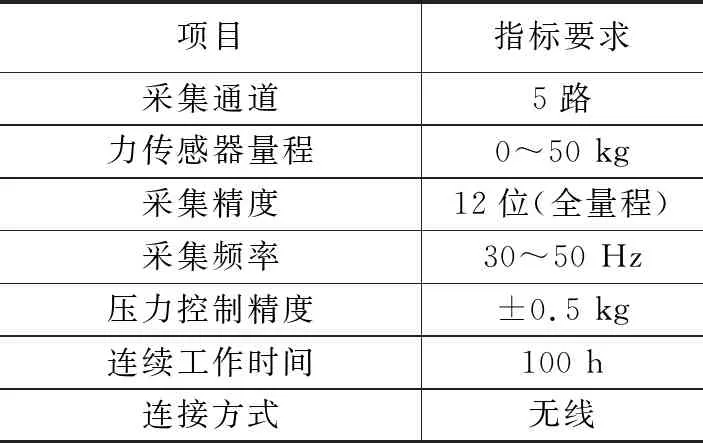

嵌入式分布式无线压力传感器参数采集系统的硬件参数及要求如表1所示。

表1 测控系统硬件参数

软件的功能需求包括:上位机可实时监测各点支撑力的工作情况,显示未工作(灰色)、工作中(绿色)及报警(红色)等多种工作状态;上位机可完成服务器网络配置,多个无线传感器连接组网,无线传感器数据采集存储及PID压力控制设置参数的下发;上位机可实时监测各点支撑力的波动,自动拟合支撑力的波动曲线,拟合曲线可以和实时曲线在同一坐标系下显示;上位机可实时监测产品速度的变化趋势,自动拟合出速度波动曲线,拟合曲线可以和实时曲线在同一坐标系下显示;上位机具有力传感器阈值设置过载报警显示功能,可实时显示力传感器的剩余电量,使用特定数据格式保存数据;上位机具备数据回看等功能。

2 系统硬件及原理设计

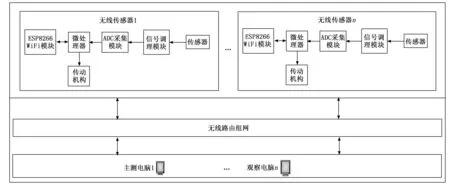

嵌入式分布式无线采集系统基于STM32微处理器和ESP8266无线模块设计,设计ADC信号采集,信号调理及无线信号发送电路。传感器将力物理量线性转换为电流模拟量,信号调理模块将电流转换为标准的输出电压,ADC模块采集电压,将模拟量转换为数字量,传输至微处理器的串口端,微处理器使用指令配置无线模块连接路由,工作在网络客户端模式,将接收到的传感器数据包发送至无线模块,无线模块通过连接无线路由组网,将数据传送至上位机服务器,其余观测客户端可远程连接PSP服务器,读取共享数据进行处理。无线传感器动态接收上位机的压力参数控制设置值,与动力传动轴使用串口通讯,采用增量式积分分离PID算法控制传统轴的转动速度来动态调节压力参数,上位机负责数据的滤波处理显示存储及报警设置等功能,硬件连接原理图如图1所示。

图1 硬件连接示意图

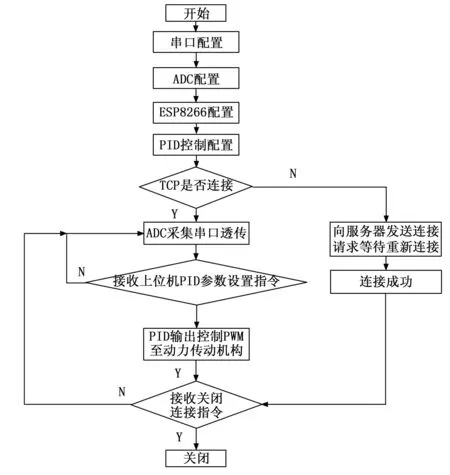

试验人员将多个带有嵌入式无线采集板卡的力传感器安置在试验平台上,打开电源开关,嵌入式无线采集控制板卡上电自检,完成网络配置后,开始连接无线路由器,连接上位机服务器,如果上位机服务器未打开,连续发送请求等待连接终端服务器指令直至连接成功,连接无线路由成功LED指示灯为蓝色,不成功为红色,连接上位机服务器成功指示灯为绿色。试验人员打开采集软件界面,配置IP地址,端口号,打开服务器,建立网络连接,网络连接成功后,传感器按照软件编写的采集队列依次发送数据,数据实时显示在界面上,点击拟合按钮,界面显示加速度拟合曲线,试验人员可自由选择传感器数据在同一波形图中做对比查看,数据实时存入PSP服务器,其他的观测电脑也可以同步读取数据查看,选定某个传感器,发送压力设定参数,进行PID控制,设定传感器参数报警上限值,一旦数据超限,软件发出提示,如果试验过程中,无线传感器发生通讯故障,软件报错提示试验人员,软件尝试重新连接,重新连接失败后,及时更换传感器,重新采集,继续试验,系统运行的流程如图2所示。

图2 系统运行流程图

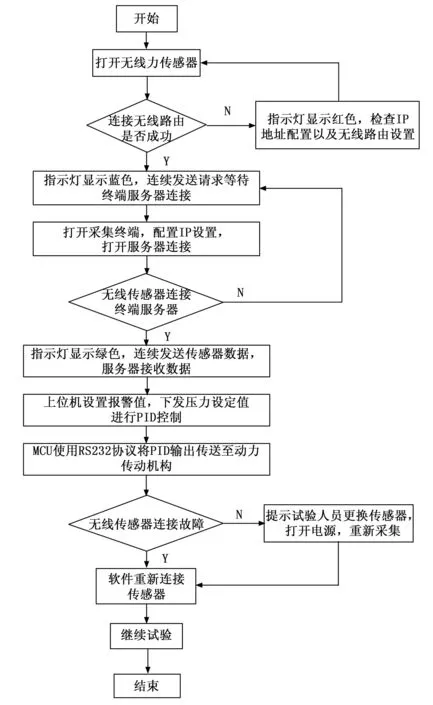

2.1 信号调理电路设计

工业现场长距离传输模拟信号,如采用电压信号,传输线的分布电阻会产生电压压降,导致数据存在不确定的零漂[7],为了解决以上问题,传感器的信号使用4~20 mA电流信号,4 mA表示零信号,20 mA表示信号满刻度。由于ADC采集模块的输入范围是0~5 V,使用运放搭建如图3的信号调理电路,将电流信号转换为电压信号,电路的前端是电流检测放大电路,使用固定阻值将采集的电流转换为电压信号,通过差分放大电路,输出的电压UA=(R5/R3)*(I检测*R1),R5和R3取值相等,UA=I检测*R1,R1的值取100 Ω,UA的范围是400~2 000 mV;电压跟随电路产生的电压UB,用来调节基准信号,UA和UB作为减法电路的输入,输出电压为(R11/R9)*(UA-UB),R11与R9取值相等,即值等于UA-UB,当输入的电流I检测为4 mA 时,调节高精度电阻R8,使得UA=UB=400 mV,减法输出电压为0 V,完成基准校准的过程;当输入电流I检测为20 mA时,减法电路的输出为(I检测*R1)-UB=1 600 mV,输出的量程为5 V,(R14/R13)为电压放大倍数,调节R14高精度电阻,使得UC的电压为5 V,完成了输入4~20 mA电流至0~5 000 mV的线性电压输出。

图3 信号调理电路

2.2 ESP8266无线模块电路设计

ESP8266是由乐鑫智能平台提供的一款高性能无线模组,支持softAP模式(无线接入点),station模式(无线终端)以及softAP+station共存模式,程序使用softAP模式进行多点组网[8-9]。STM32微处理器的管脚PB10与ESP8266的管脚UTXD相连,PB11与URXD相连,使用USART串口与ESP8266的数据进行收发。

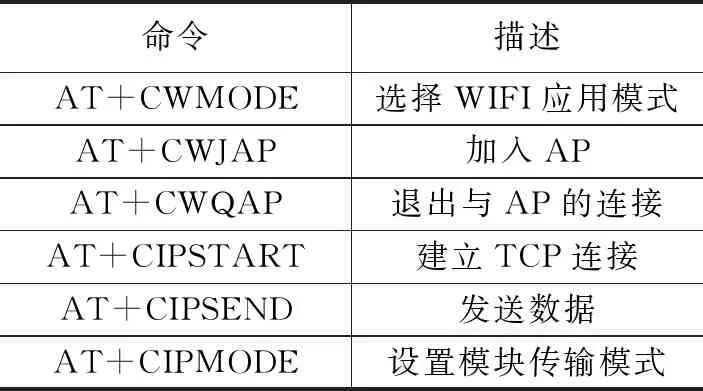

参考乐鑫提供的AT指令集,STM32使用串口发送指令字符串对ESP8266做通讯,如表2所示。

表2 AT指令集

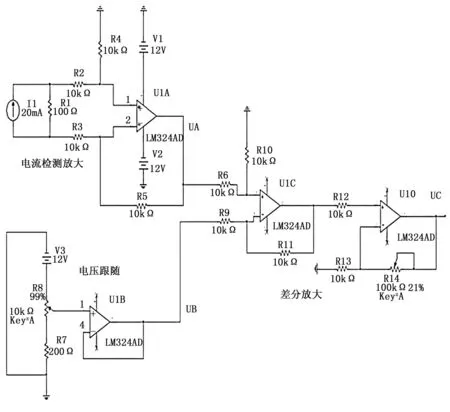

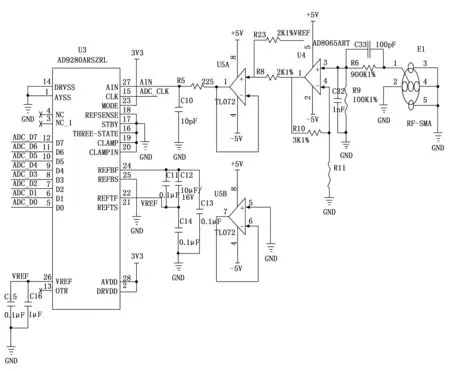

2.3 ADC模块设计

ADC即Analogto Digital Converter,模拟数字转换器,使用AD9280芯片,分辨率为12位,32 MSPS数据转换率,内部集成了采样保持放大器和电源基准源[10]。芯片的AIN管脚的输入电压范围为0~2 V,信号调理电路的输出电压为0~5V,使用运放搭建差分放大和电压跟随电路,实现电压转换,如图4所示。前级使用差分放大电路,Vout=Vin*R11/(R10+R8),R10取3 kΩ,R8取2 kΩ,R11取2 kΩ,则Vout=(2/5)Vin,当Vin输入为5 V时,Vout=2 V,使用电压跟随电路接入AD芯片的AIN管脚,采集电压信号。

图4 ADC采集电路

3 系统软件结构及功能

系统软件分为两大部分:上位机采集软件和嵌入式固件程序,上位机采集系统软件部分基于LabVIEW开发,它是美国国家仪器(NI)公司研制的程序开发环境。LabVIEW被称为“G”语言,即图形化编程语言,其核心是“数据流”,通过数据在连线上的流动,完成程序流程的控制及功能的实现[11-12]。嵌入式固件程序使用C语言基于STM32CubeIDE开发,实现设备初始化配置、ADC数据采集、WIFI配置、无线数据传输及PID控制等功能。

3.1 嵌入式固件程序设计

嵌入式固件程序分为外设配置,中断服务和主循环3个部分,在外设配置模块中,实现串口的配置,包括:串口GPIO的时钟、串口外设的时钟、串口发送引脚的推挽复用模式、串口接收引脚的浮空输入模式、波特率、数据帧字长、停止位、校验位、硬件流控制、中断优先级及串口使能等设置;实现LED指示灯和延时函数的配置;实现无线WIFI模块ESP8266引脚配置;实现ADC模块的配置,包括:ADC的IO端口时钟、IO引脚模式、连续转换模式、转换结构对齐方式、转换通道个数、时钟分频系数、通道转换顺序、采样时间、初始化校准及中断优先级配置等;实现PID控制的配置,包括PWM输出管脚GPIO的时钟,推挽输出方式的设置;PID计算周期定时器的配置开启,Flash24C02模块的初始化,从Flash存储器中将上次保存的PID参数Kp、计算周期T、积分时间Ti、微分时间Td读取至PID参数结构体中。

中断服务包括STM32串口中断、ESP8266串口中断和ADC采集中断,在STM32串口中断服务中,判断中断标志位是否置位,如果发生中断,串口接收ESP8266发来的数据,依次将数据存储至结构体中,如果数据帧接收完毕,结构体中的接收完成位置位,软件清除中断标志位;在ADC采集中断服务中,判断ADC中断采集标志位是否置位,如果发生中断,执行ADC转换读取函数,执行完毕,清除ADC中断采集标志位;在ESP8266串口中断服务中,判断串口中断标志位是否置位,如果置位,依次将串口数据存储至结构体中,接收完毕后,判断接收字符串是否为“CLOSD ”,将判断结果存至TCP连接标志位中,标志位为1则代表TCP连接关闭,不为1则代表TCP保持连接。

主循环中执行连接状态判断、串口数据透传和PID计算控制PWM占空比输出的任务。判断TCP连接标志位,如果保持连接,将ADC采集的电压数据使用串口向ESP8266发送数据,ESP8266将数据通过网络连接发送至电脑服务器,如果连接断开,退出透传模式,获取连接状态,确认失联后重新连接,直至下次连接成功。无线传感器在发送数据的过程中,动态地接收上位机下发PID压力设置值和PID参数设置值,PID的初始设置值开机从FLASH内存中读取上次的保存值,使用定时器设置PID的计算周期,在PID计算周期中,使用ADC读取的压力实时值与设置值相减得到偏差,对偏差进行增量式的比例,积分,微分算法,计算出PID控制值,该值为PID控制输出引脚PWM高电平输出占空比的值,输出引脚连接至MOS-光耦隔离开关电路,动态控制动力传动机构的运行速度,将压力值控制至设置值。固件程序开发流程如图5所示。

图5 固件程序开发流程图

3.2 增量式积分分离PID算法

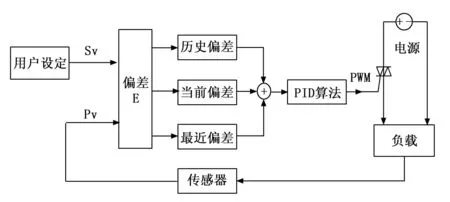

工业控制过程中,被控对象实时采集的数据与设定值之间产生偏差,对偏差使用比例、积分和微分做控制的算法,形成PID算法,PID控制具有原理简单,鲁棒性强和实用面广等优点,被广泛应用[13],图6为PID算法的示意图。

图6 PID算法示意图

其中Sv为用户设定值,即控制的目标值,Pv是控制对象的当前压力值,偏差E是Sv减去Pv的值,代表了负载的当前值与目标值的误差程度。历史偏差值是系统投入运行以来,控制算法每隔一段时间读取传感器的压力值Pv,用Sv减去Pv形成多个偏差E的数组;当前偏差是当前时刻的偏差E值,以单个浮点数字表示;最近偏差是当前时刻最近的两到3个控制周期获取的偏差数组。3个偏差作为PID控制算法的输入,输出已调的脉冲宽度PWM波形至光耦-MOS开关电路,动态控制传动机构的开关占空比,最终将压力控制在设定值。

系统的读取周期使用Td来表示,每个控制周期读取控制对象的压力值用X来表示,0~N个周期读取的压力数组可以表示为[X1Td,X2Td,X3Td…X(N-2)Td,X(N-1)Td,XNTd]。第n个读取周期的误差EnTd=Sv-XnTd,历史偏差数组序列可以用[E1Td,E2Td,E3Td…E(n-2)Td,E(n-1)Td,EnTd]来表示。EnTd的值大于0,则说明控制未达标;EnTd的值等于0,则说明控制已达标;EnTd的值小于0,则说明控制已超标;引入常量KP,输出POUT=KP×EnTd,输出指的是PWM周期的占空比,PWM的周期用Tk表示,即系统的控制周期,电压处于高电平的时间为TH=Tk×POUT,在该时间段内,MOS开关处于导通状态,传动电路处于全功率输出状态。比例控制是按照偏差大小来修正输出值,当用户设定值和当前压力值相等的时候,EnTd偏差为0时,POUT=0 ,比例控制不起作用,为了避免以上情况的发生,在比列控制输出值上叠加一个常数POUT0,POUT=KP×EnTd+POUT0 ,即使EnTd偏差为0,POUT不等于0,比例控制仍然作用,单独使用比例控制加入常数POUT0。

在第n个读取周期Td时,最近的两个偏差相减,得到偏差之差DnTd=EnTd-E(n-1)Td,偏差的变化率VDnTd= (EnTd-E(n-1 )Td)/Td,当VDnTd的值大于0,即偏差值变大,偏离控制目标程度大;当VDnTd的值小于0,即偏差值变小,偏离控制目标程度小;VDnTd的值用来预测未来的偏差走势,速率变大,适当的控制输出信号减弱趋势,速率变小,适当的控制输出信号增强趋势,产生微分算法控制的效果。使用VDnTd的值产生一个微分控制输出信号DOUT,引入常量Kp,DOUT=Kp×VDnTd,微分控制是不可以独立行动的,当VDnTd等于0的时候,变化率是直线,没有变大的趋势也没有变小的趋势,偏差始终存在,微分算法只考察偏差是否变化,并不考察偏差是否存在,控制系统偏差即使很大,偏差变化为0,单独使用微分控制,不会产生输出。为了在微分控制变化率没有改变的情况下,系统依然受控,在微分控制输出值上叠加一个常数DOUT0 ,DOUT=Kp×VDnTd+DOUT0 ,增强控制的稳定性。

根据以上结论,推导PID算法的数学模型:

PIDOUT=POUT+IOUT+DOUT

(1)

其中:POUT=KP×EnTd+POUT0 ,IOUT=Kp×Sn+IOUT0 ,DOUT=Kp×VDnTd+DOUT0 ,带入表达式(1)中,POUT0 +IOUT0 +DOUT0是常数,使用常数OUT0来表示,化简得到式(2)如下:

PIDOUT=Kp×(EnTd+Sn+VDnTd)+OUT0

(2)

其中:Sn可以用如式(3)表示:

(3)

其中:Ti是积分时间,在程序中,采样周期、读取周期及控制周期都是Td,PWM的输出周期使用Tpwm来表示,Td并不是固定的,根据实际情况变化。假设先去除DOUT的影响,只有POUT和IOUT的作用,构成PI控制器,当系统偏差EnTd<0 的时候,且Sn<0,POUT和IOUT认为在过去的这段时间内,系统未达标,POUT和IOUT选择共同作用,共同作用的时间称之为积分时间Ti,Ti和Sn的值成反比,Ti越大,积分输出IOUT越小。

偏差之差VDnTd的值用式(4)表示如下:

VDnTd=Tvd×((EnTd-E(n-1)Td)/Td)

(4)

其中:Tvd为微分时间常数,Tvd与微分项作用DOUT成正比,Tvd设置的越大,DOUT越大。为了方便分析,去除IOUT。当传感器的回读值Pv并没有达到控制系统的设定值Sv,且偏差在向增大的趋势发展,比例输出POUT和微分输出DOUT同时做增大调整,POUT和DOUT共同运行的时间称为微分时间常数Tvd。在表达式(4)中,计算周期Td出现在分母上,Td的值取的越大,偏差变化率越小,不能充分体现控制系统变差的变化程度,在程序设计微分算法输出DOUT时,Td的值不宜取的过大[14]。

将表达式(4)中的Sn和表达式(3)中的VDnTd带入表达式(2),得到PIDOUT输出,如表达式(5)所示:

Kp×Tvd×((EnTd-E(n-1)Td)/Td)+OUT0

(5)

在表达式(5)中,计算得到的PIDOUT的值用于表示PWM的脉冲宽度,这种调控方式成为位置式PID,优点是可直接输出控制值;缺点是需要累加大量的历史偏差值,导致MCU的运算工作量过大,不适合多通道的控制[15]。

为了避免位置式PID过程中计算工作量大等问题,引入增量式PID算法。增量式PID是计算控制量的增加值,即当前输出相对于上个计算周期输出的变化值ΔPIDOUT。第n-1个计算周期的PIDOUT(n-1)的表达式(6)如下所示:

Kp×Tvd×((E(n-1)Td-E(n-2)Td)/Td)+OUT0

(6)

第n个个计算周期的ΔPIDOUT用PIDOUTn减去PIDOUT(n-1),化简后如表达式(7)所示:

Kp×Tvd×((EnTd-2E(n-1)Td+E(n-2)Td)/Td)

(7)

在表达式(7)中,EnTd表示第n次计算周期的偏差,只需要EnTd、E(n-1 )Td表示第n-1次计算周期的偏差,E(n-2 )Td表示第n-2 次计算周期的偏差,增量式PID只需要计算EnTd、E(n-1 )Td和E(n-2 )Td的偏差值,相比于位置式PID中的大量过去偏差值之和,减少了单片机的资源占用量和计算工作量。位置式与增量式PID控制的区别如下:

1)输出不同:位置PID控制的输出需要使用整个整定过程中累加的误差值,数据量大;增量PID的输出仅与当前周期和前两周期的误差有关,计算量少,不过多占用系统内存;

2)积分部件:采用增量PID控制,为控制量增量输出,未采用积分算法,适用对象需带有积分部分,位置PID适用的执行对象,不需要积分部件。

3)记忆功能:增量PID是控制量增量输出控制,当系统出现故障,则影响较小,执行器具备记忆功能,不会严重影响系统的工作,而位置输出不具备记忆功能,直接使用近几个周期的误差对系统输出,对系统有较大的影响[16]。

为了解决系统的超调问题,引入积分分离的控制方式。系统控制开始时,Pv和Sv之间存在偏差E,且E>0,在Pv和Sv第一次相等之前,所有的偏差之和都是正数相加,导致偏差之和比较大,偏差之和与积分输出IOUT成正比,系统此刻已经达标,POUT不再起作用,IOUT的输出效果加强,在PI控制中会产生过冲超调的现象,Pv会超出Sv,偏差E<0,偏差之和由于加入负数,逐渐减小,IOUT的输出效果也逐渐减小,最终Pv趋近于Sv。因此在控制系统中,为了避免过冲超调现象的出现,在Pv和Sv第一次相等之前,将积分时间Ti设置的非常大,1/Ti无限接近0,POUT与1/Ti成正比,积分输出也接近于0,忽略积分项的作用,PID算法不断的对偏差进行判断,当Pv接近Sv的80%时,修改Ti的值,加入积分作用,避免积分项过早的投入运行,有效的减小偏差之和,减小过冲超调的效果,这种方式称为积分分离,即将积分算法在早期分离出去,不用历史数据来对当前对象做调整。在Pv和Sv第一次相等之后,积分算法体现出优势,控制系统一旦达标,比列项不产生作用,积分项使用历史偏差产生控制信号。

总结如下,比例算法只考虑当前是否有偏差,与输入偏差成比例关系,系统一旦存在偏差,比例控制产生作用以减小偏差,单独使用比例控制,系统始终存在稳态误差,称为有差系统。积分算法是对系统之前的偏差进行累加积分,时间越长,积分作用越大,减小稳态误差,直至偏差为零。积分控制用于减小系统的稳态误差,提高系统控制准确性,使用积分控制,导致相位滞后,系统易发生超调。因此,引入积分分离的方式,有效减小系统误差积分累加值,从而控制的超调值。使用微分算法,输出与偏差的变化率成正比关系,提前控制输出信号的变化趋势,减小超调量。PID控制结合了比例、积分、微分3种控制算法的优点,适当选取KP、KI和KD参数的数值,产生良好的控制质量,具有较大的应用范围[17]。

3.3 上位机程序整体设计

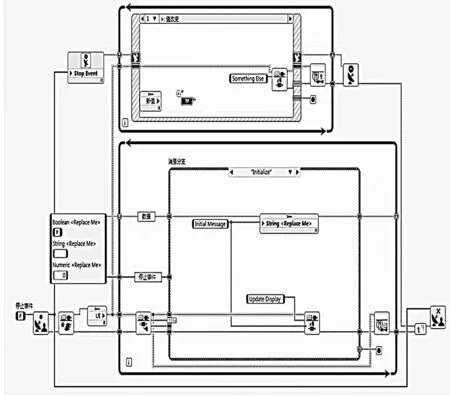

为了防止数据传递的丢失及线程耦合产生竞争关系,重新设计了程序框架,程序使用QMH框架(QueueMessageHandle线程队列处理),该框架是基于生产者/消费者队列机制搭建[18],如图7所示,在寄存器中开辟独立栈进行事件或数据的队列出入栈操作,执行网络配置、网络连接、数据处理存储解析等一系列事件,实现了事件线程之间的解耦合,确保了程序的稳定性。

图7 软件设计框架

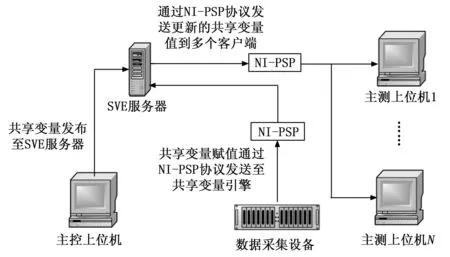

NI公司基于NI-PSP协议,提供了网络变量库(Network Variable Library),旨在解决测控系统分布式数据同步的问题,用户可以在多个分布式系统或程序间做数据同步,且不影响程序的运行性能[19-20];

SVE引擎(SharedVariableEngine)用于共享变量的网络发布及部署,SVE通过如图8所示链路所示部属发布该值,在B/S系统中,SVE客户端起到共享变量服务器的作用。

图8 NI-PSP服务器协议共享变量发布接收链路

在航天器机构展开任务压力传感器参数测控系统中,主控上位机负责试验的主要测控任务,大数据的存储读取显示处理会占有线程的运行周期,从而延长试验的PID控制周期,导致系统运行缓慢,压力控制超调,稳定误差过大,将试验数据通过共享变量的形式使用NI-PSP协议发送至SVE服务器,多台主测电脑同步从SVE服务器读取试验共享变量数据做处理,不影响整个试验的测控速度,实现一主多测的试验模式,实现PID的快速控制,限制压力超调,保证控制精度。

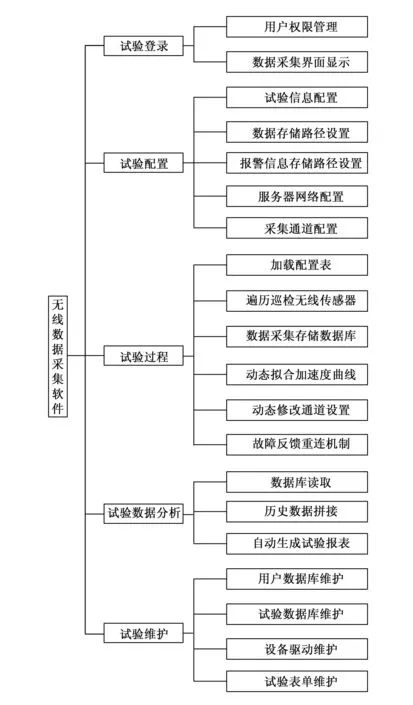

无线数据采集软件采用模块化编程,根据测控需求将软件分为试验登录、试验配置、试验过程、试验数据分析及试验维护等模块,每个模块又分为若干个小的功能模块,这样设计既方便调试和修改,又可灵活配置使用于不同应用场景。

试验登录包括用户权限管理及界面选择功能;试验配置包括试验信息配置、数据存储路径配置、报警信息存储路径配置、服务器网络配置、采集通道零位校准及PID参数配置;试验过程包括:加载配置表、遍历巡检无线传感器、数据采集存储数据库、动态拟合加速度曲线、动态修改通道设置、动态修改PID控制参数、故障反馈重连机制;试验数据分析包括:数据库读取、历史数据拼接和自动生成试验报表;试验维护包括:用户数据库维护、试验数据库维护、设备启动维护及试验表单维护等,具体的试验功能划分如图9所示。

图9 软件功能模块

软件的前面板界面如图10所示。

图10 软件界面设计

4 试验结果与分析

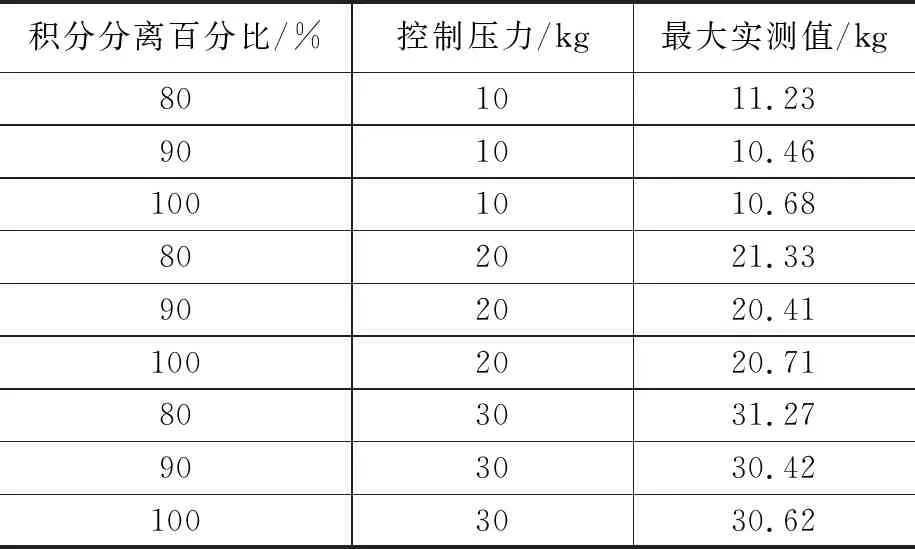

系统设计开发完成后,选取典型的压力阶梯控制工况进行试验,使用多个无线压力传感器连接传动机构和路由器,开启终端服务器。编写工况列表,程序根据设置时间,自动切换被控对象的压力为10 kg、20 kg、30 kg,做压力阶梯控制试验,分别使用常规PID算法和改进的积分分离PID算法试验结果如图11所示。

图11 阶梯压力采集控制试验结果

常规的PID算法,未能及时有效地消除积分项带来的超调偏差,有损坏仪器设备的风险。10 kg压力控制工况时,最大实测值为12.68 kg;20 kg压力控制工况时,最大实测值为22.71 k;30 kg压力控制工况时,最大实测值为30.66 kg,超差率较大,不符合设计要求。采用改进的积分分离增量式PID算法,在PID控制开始阶段,设定了积分分离的百分比,在控制刚开始的阶段,积分算法不参与控制,当控制值达到了积分分离的设置值后,积分算法参与控制,有效的控制历史误差的积分和,减小超调偏差。不同的积分分离百分比,对于不同的控制系统,产生的控制效果不同,实测值如表3所示。

表3 实测值对比表

使用PSP服务器协议,有效的较少了PID控制周期,提高了控制精度,同时减小了超调误差,选用90%的积分分离百分比,控制效果最佳,试验的超调误差不超过0.5 kg,动态稳定误差不超过±0.4 kg,符合试验大纲的设计要求。

5 结束语

基于ESP8266和LabVIEW虚拟仪器的嵌入式分布式无线压力传感器参数测控系统,使用STM32微处理器、ESP8266无线模块及ADC芯片等设计系统硬件,固件程序实现多通道的信号无线采集和PID控制,结合LabVIEW开发上位机软件,采用多线程低耦合的QMH队列框架和PSP服务器协议,实现了网络设备多线程的并发,采用增量式积分分离PID算法,实现了传动机构与传感器的联合控制,系统在解决了航天器展开机构参数测试无线化的基础上,提高了数据采集频率和通道数,较少了PID控制周期,提高了系统的测控响应速度,减小了系统超调,提高了PID控制精度,系统具备高精度和高稳定性等特点。