深海立管碰撞引起的局部损伤分析

仇思棋,李效民,郭海燕

(中国海洋大学 工程学院,山东 青岛 266100)

引 言

海洋平台长期受到复杂的环境因素影响,其安全有效的设计准则在很大程度上取决于结构在使用寿命期间对可能遇到的环境响应进行正确评估[1]。根据Huse[2]研究,立管间的碰撞主要来自上部浮体、海洋洋流、管内流体的共同作用。由于深海立管具有较大长细比,其振动响应对其尾流效应有着显著的影响[3],在深海复杂海况下,管道特定区域的碰撞概率变大[4]。碰撞产生的凹陷损伤会极大地损耗立管的截面模量,严重影响立管的使用寿命[5]。因此,对深海立管碰撞产生的损伤进行分析,具有重要的实际意义。

针对立管间的碰撞问题,国内外学者做了大量研究。Chan等[6]利用ABAQUS软件分析立管碰撞期间的行为,将立管模型简化成为梁-弹簧-梁的系统,研究了立管碰撞的持续时间、参与碰撞的长度和立管横截面上力与变形的关系。Wilmshurst等[7]利用ABAQUS建立了立管二维和三维局部碰撞模型,考虑了外部保护层作用,模拟了垂直角度下局部碰撞区域的应力、应变等变化情况。Alsos等[8]采用LS-DYNA软件分析了自由边界条件下的非粘结柔性立管与张力腿的碰撞,对柔性管道各层的凹陷情况进行了分析,得到了相关的滞回曲线;Galgoul等[9]运用Orcaflex软件,提出了一种通过立管碰撞时刚度的变化来计算碰撞能量的方法,但是其仅适用于碰撞刚度较大的情况; Brooker等[10]研究了立管在横向准静态楔形荷载下,立管的壁厚、直径、长度对管道凹陷性能的影响;Gresnigt等[11]在其基础上,考虑了管道内压的变化对其凹陷性能的影响。陈云水等[12]、阎岩等[13]和吴天龙[14]利用ABAQUS对深海立管进行了理想环境下的局部碰撞数值模拟,他们以单一条件作为变量,分别考虑了相对碰撞速度、立管间接触角度和立管内压的影响,但是都未考虑管道与水体的耦合作用。马强等[15]、杨尊儒等[16]分别运用MSC/DYTRAN和ABAQUS软件,前者运用任意拉格朗日——欧拉(ALE)法耦合管道与水体的相互作用,后者通过耦合的欧拉——拉格朗日(CEL)算法进行耦合模拟。但是马强缺少对立管外力作用的考虑,杨尊儒仅考虑了弯矩的作用,未考虑轴力的影响,且二人均缺少对损伤的动态响应分析。

综合上述问题,本文采用LS-DYNA软件分析了深海顶张力立管间局部碰撞引起的损伤问题,首先在理想环境下,基于无反射边界条件的思想,设计了一种立管两端约束的思路,有效缩短了立管的模型长度,在保证精度的同时,减少了计算时间。接着采用任意拉格朗日——欧拉(ALE)算法进行流固耦合碰撞分析,并通过体填充命令定义ALE多材料组,分别模拟管道的内外流体。最后重点分析了立管间在不同的速度、角度、轴向拉力的作用下,因碰撞导致的局部应力的时程变化情况,并将其与理想环境下的碰撞结果进行对比,得到了一些有意义的结论。

1 有限元模型的建立

1.1 基于LS-DYNA的有限元理论与方法

LS-DYNA作为一款以显式分析为主的通用非线性有限元软件,擅长对诸如碰撞、跌落、金属成型等大变形,复杂材料模型和接触的情况进行分析,它的分布式和共享式求解器也可大幅度缩短求解时间,因此对于像立管间的局部碰撞这一典型的低速、高质量的非线性问题的分析,具有一定的优势。

本文采用ALE方法对立管进行流固耦合模拟。ALE方法结合了传统拉格朗日方法与欧拉方法的特点,通过将空间点网格与附着在材料上的网格重合,附着在材料上的网格随着材料在空间网格中运动,相比于欧拉法,ALE的空间网格也可以一起运动,材料网随着过Lagrange时间步变形,通过物质输运算法映射到空间网格中,这样既能够精准地捕捉材料的变形,也能够防止因材料流动造成的网格畸变。

1.2 立管有限元模型的建立

本文设置两根10 m长的裸管作为研究对象,分析深海顶张力立管在流体环境下的各类碰撞行为。立管选取壳体单元来进行模拟,图1为立管局部碰撞的流固耦合模型。图中显示的竖直管设置为静止管,两端分别施加60 kN·m和130 kN·m的弯矩[17]和20 kN的轴向力,边界条件设置为约束其长度方向的平动和横截面方向的转动。斜管设置为运动管,边界条件设置为约束其长度方向的平动,对其整体施加初速度去撞击静止管,管道间的间距为0.01 m。流体部分采用实体单元建模,划分了一个15 m×10 m×5 m的流体域,两管置于流体域中心位置。表1、表2、表3分别为立管、外部水域与管内流体的具体参数。

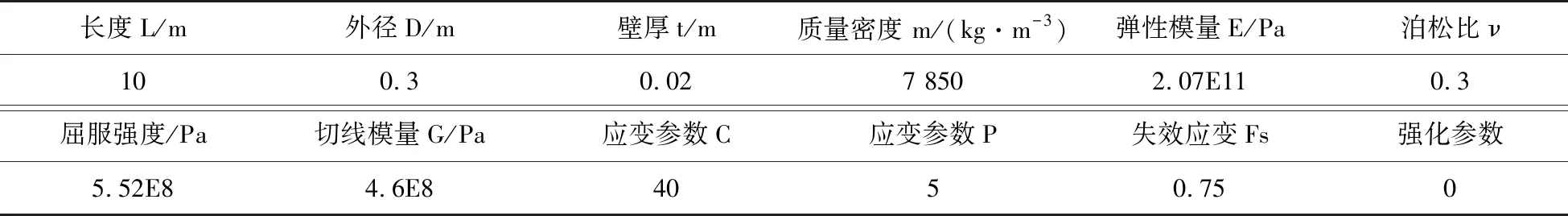

表1 立管材料参数

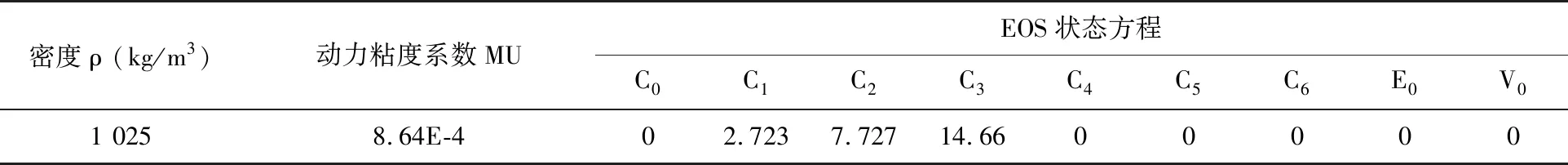

表2 外部水环境参数

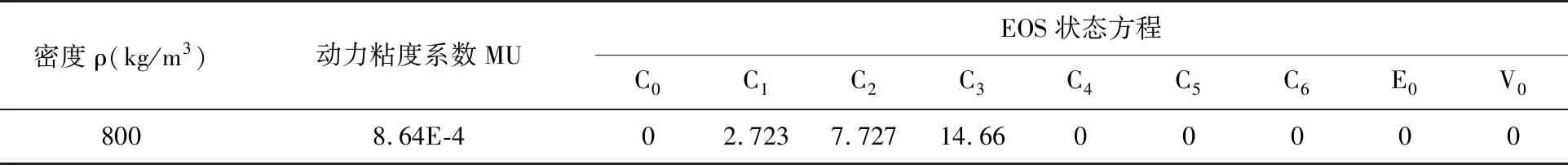

表3 管内流体参数

图1 立管局部碰撞的流固耦合模型

1.3 模型的属性设置

对于立管,选取LS-DYNA材料库中的*MAT_PLASTIC_KINEMATIC模拟,横截面属性在*SECTION_SHELL内定义,对壳体单元的算法公式选取全积分壳单元公式,该算法精度较高,能较好的反应碰撞的响应情况。立管间的接触形式采用面——面自动接触,通过关键字*CONTACT_ AUTOMATIC_SURFACE_TO_SURFACE定义,该接触对主、从面的定义与算法处理上是完全对称的,因此主从面可随意定义。由于管道之间的摩擦系数对结果影响较小[18],本文不单独考虑其变化对立管应力的影响。

对于外部流体,采用材料库中*MAT_NULL模拟,横截面属性通过*SECTION_SOLID定义,算法公式选取1点ALE多材料单元,以实现流固耦合计算。

建好立管与流场模型后,通过关键字*INITIAL_VOLUME_FRACTION_GEOMETRY划分内外流体。该关键字是一个体积填充命令,用来定义多物质ALE不同材料的初始体积分数,使用该关键字建模时,不需要单独对填充材料进行网格划分,而是通过定义相关参数来设置相对应的材料以及空间形状,此举能够减少网格划分的过程,提高计算效率[19]。

2 模型验证

2.1 能量与结果的验证

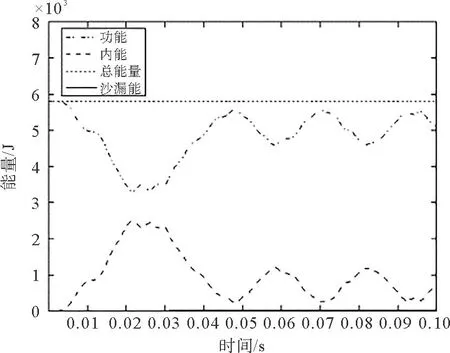

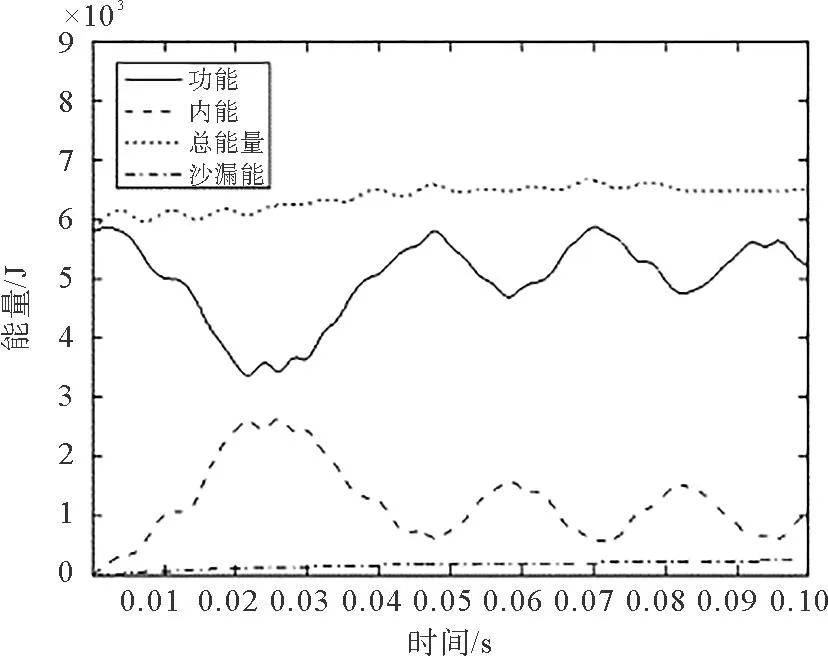

立管在碰撞过程中,整个系统的动能与内能相互转化,系统应该符合能量守恒定律。图2、图3分别展示了在非流固耦合状态下,对运动管施加2 m/s的初速度时,无外力作用和有外力作用时的系统能量的变化情况。由图可知,当未施加外力时,系统内的总能量基本保持不变,符合能量守恒规律,施加外力后,系统内的总能量在一定程度上有所提高,且系统中的动能和内能因碰撞互相转化。图中同时展示了系统内的沙漏能,因为沙漏模态的出现会影响后续计算并会导致出现无效的结果,故需要加以控制。通过观察图中内能曲线与沙漏能曲线的变化,发现系统内的沙漏能均基本低于内能的10%,可以认为其得到了较好地控制。

图2 无外力下的系统内动能、内能、总体能量和沙漏能的时间历程

图3 外力下的系统内动能、内能、总体能量和沙漏能的时间历程

为验证有限元模型计算结果的正确性,对立管碰撞进行仿真求解,并将结果与DNV-RP-F203规范中给出的立管碰撞力和应力的理论表达解进行对比。已知规范中给出的碰撞力和碰撞应力的表达式分别如式(1)、式(2)所示:

(1)

其中,P为单位长度的碰撞力;kc为接触刚度;m1和m2分别为立管单位长度的质量;Urel为立管间的相对速度。

(2)

(3)

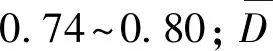

图4和图5分别展示了立管局部碰撞力与应力的结果,由图可以看出,立管速度与其碰撞力和碰撞应力的结果成正相关,且随着速度的增大,仿真值与理论值的误差越来越明显,但整体变化幅度不大。由于理论表达式考虑因素较少,诸如管道内外水体的附加质量,立管的摩擦系数等条件均未考虑,导致理论结果与仿真结果产生一定的差异。

图4 碰撞力仿真解与理论解对比

图5 应力仿真解与理论解对比

2.2 边界条件的验证

当立管发生碰撞时,根据立管两端的边界条件不同,会对碰撞区域的损伤结果造成一定的影响。本文考虑了邵炎林等[20]的三种边界条件:第一种是允许管道沿轴向自由运动和两端自由转动(图6(a));第二种是不允许管道进行轴向运动,但允许管道两端自由转动(图6(b));第三种是既不允许管道两端轴向运动,也不允许管道两端自由转动(图6(c))。在此基础上,本文参考无反射边界条件思想,设置了第四种边界条件:不允许管道在长度方向上的运动,且仅允许管道发生横截面方向的转动。同时为验证边界条件的合理性,模拟了长度为20 m的自由边界管道的碰撞,因为在此长度下,边界效应一般是可以忽略的[20]。

图6 邵炎林提出的三种边界条件

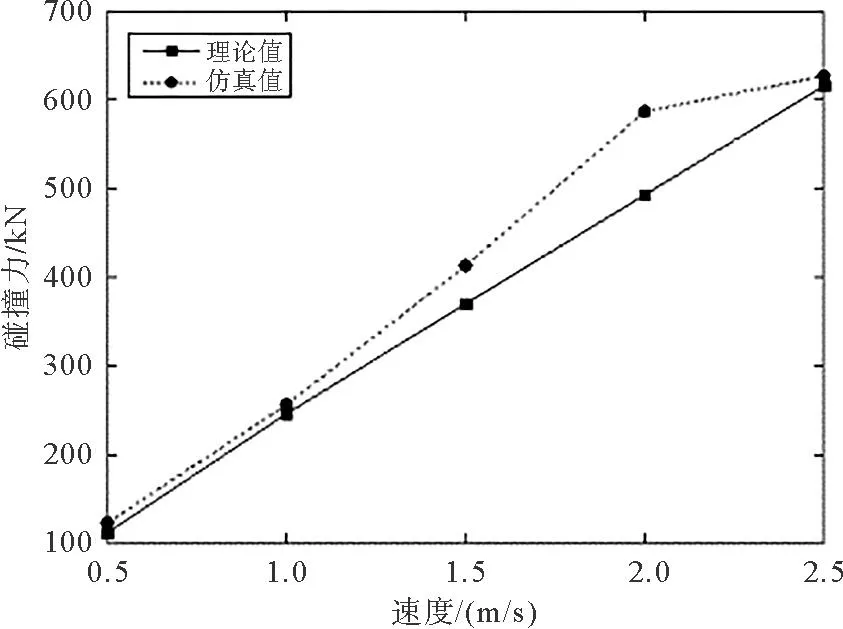

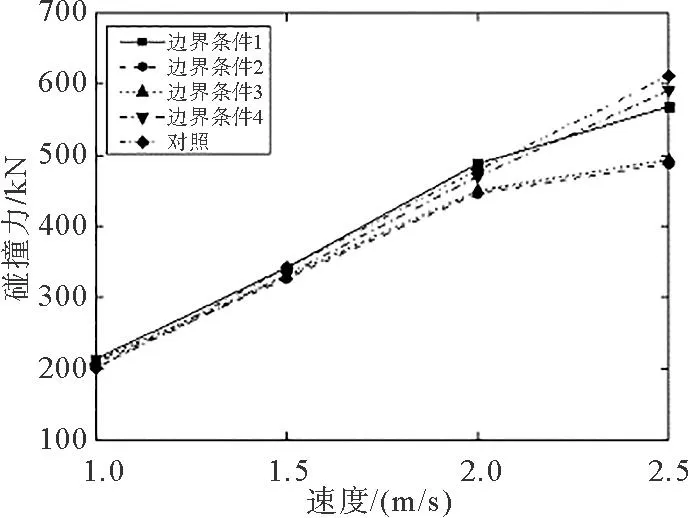

图7是不同边界条件下,不同速度引起的最大碰撞力的变化示意图。由图可知,边界条件2和边界条件3所得到的碰撞力基本是一致的。因为本文考虑的碰撞是低速小角度的中心的垂直碰撞,因此管道基本不发生旋转与弯曲,转动自由度的约束对管道的影响较小。由图7可知,当速度逐步提高时,边界条件1、2、3的碰撞力变化趋势减小,是因为由于速度方向被约束,随着速度的增加,后续的碰撞更多为追及碰撞,碰撞时相对速度较小,最大碰撞力的变化幅度降低。边界条件4和对照组因为没有限制碰撞方向的约束,所以整体凹陷损伤变化率趋于稳定,且数值上也有着较好的拟合,说明了边界条件4的设置具有一定的合理性。

图7 不同边界条件下,不同速度对碰撞力的影响

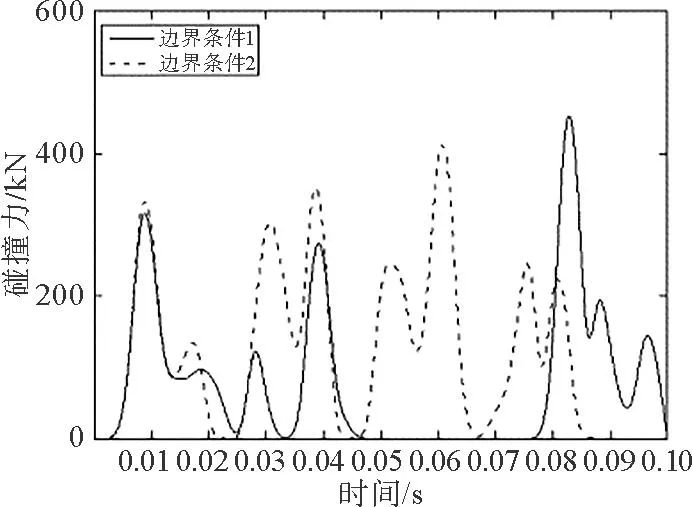

图8显示了边界条件1和边界条件2的时程曲线,可以看出,第一次碰撞时,由于边界条件2的刚度较大,最初的碰撞力大于边界条件1,但随着碰撞次数增加,管道间相对碰撞速度发生变化,导致边界条件1的最大碰撞力反而更高。

图8 2 m/s速度下边界条件1、2的时程曲线

图9是不同边界条件下,不同速度对横截面凹陷的影响。可以看出,边界条件2和3、边界条件4和对照凹陷深度拟合度高。边界条件1凹陷变形速率增大,是因为碰撞速度方向的边界被约束,当速度较小时,立管产生的整体变形抵消了部分局部凹陷变形,随着速度的增大,整体变形的抵消作用减小。边界条4下,由于管长度方向被约束,当速度较小时,管道整体变形更小,抵消作用弱,因此初始凹陷较大,当速度增大时,管道会沿碰撞速度方向移动,导致凹陷减小。

图9 不同边界条件下,不同速度对横截面凹陷的影响

3 仿真结果与分析

3.1 速度对碰撞的影响

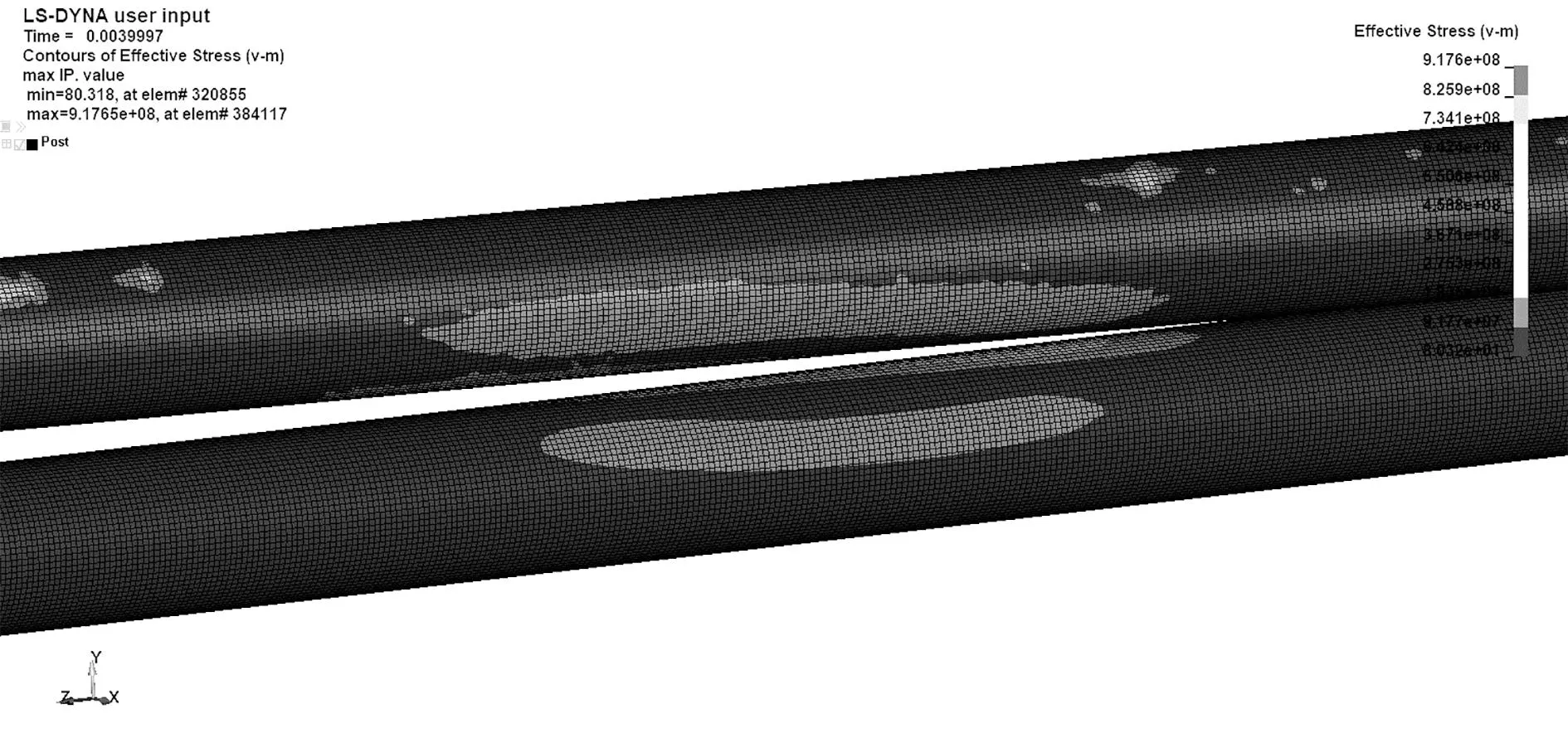

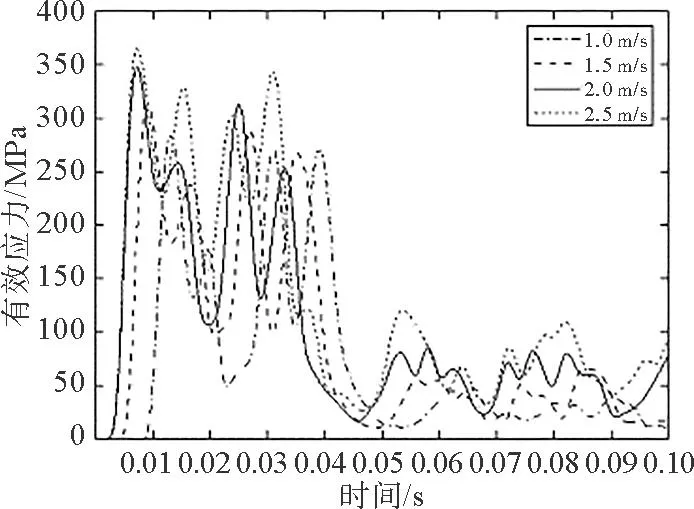

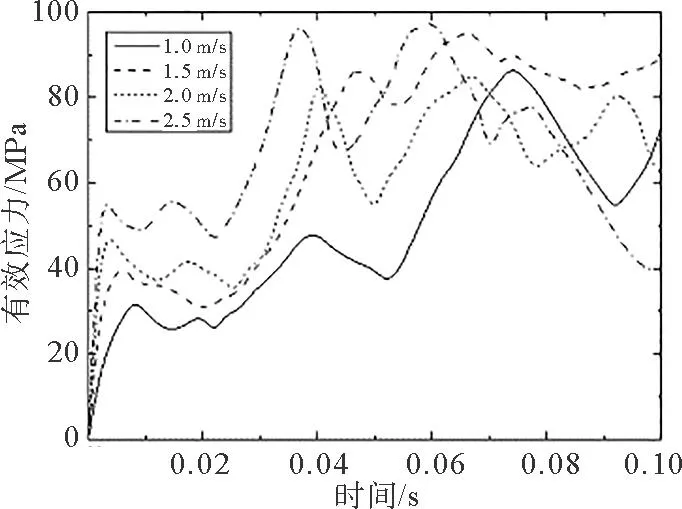

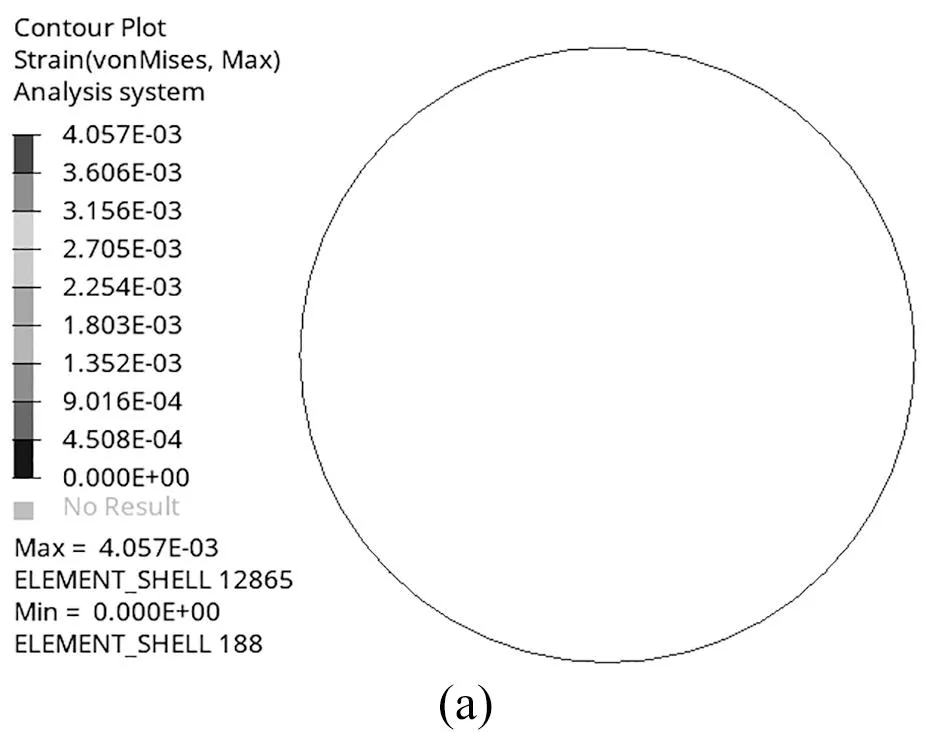

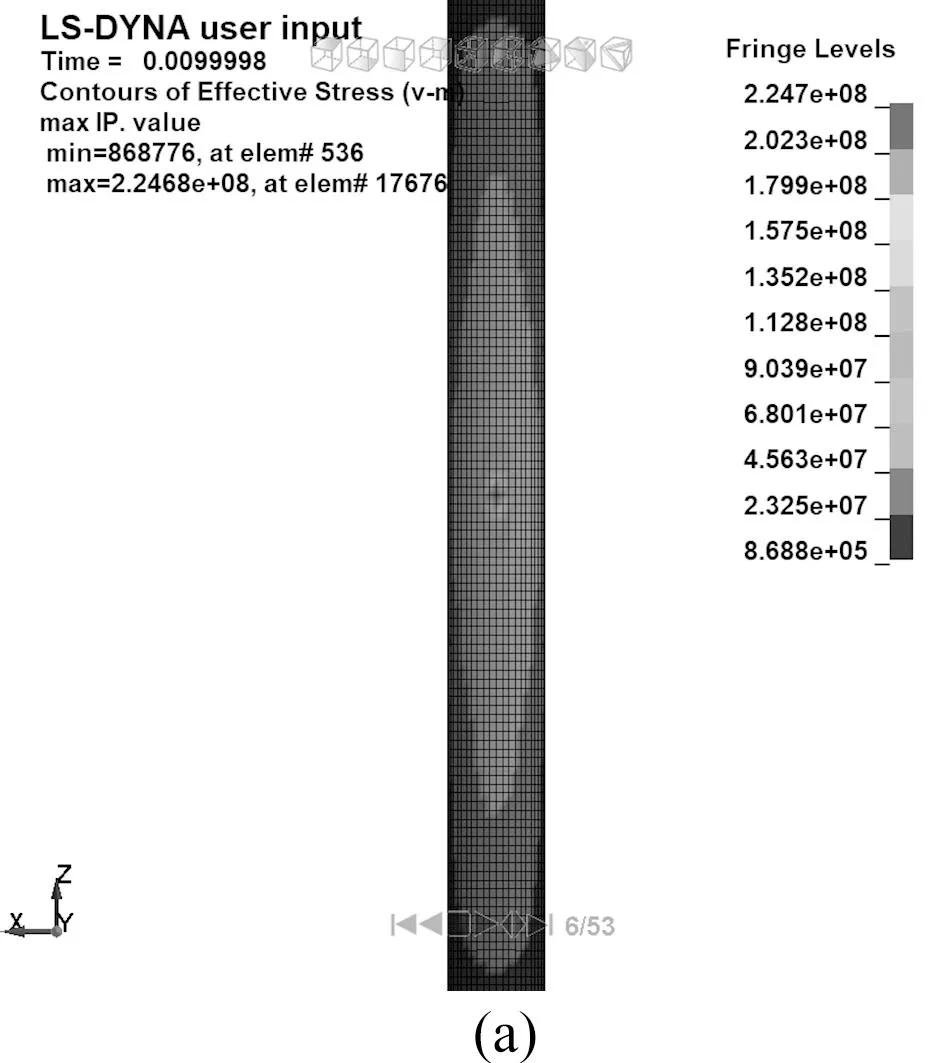

本文分析了非耦合与耦合状态下的管道的碰撞行为,在分析非耦合状态下的管道碰撞时,计算得到立管的有效密度为14 560 kg/m3。图10展示了在2.5 m/s,耦合状态下0.004 s时立管碰撞的应力云图。图11、图12分别展示了在不同速度下,立管碰撞中心的应力响应情况。由图10可以看出,立管间的应力响应在碰撞前就已经发生,出现这一现象的原因是当运动管开始移动时,其对周边的流体环境造成扰动,流体先于运动管与静止管发生响应。由图11、图12可以看出,0.1 s内,立管主要经历了四次碰撞,且伴随速度的增大,立管所承受的有效应力也随之增大。同时,在流固耦合的情况下,立管间产生的有效应力更小,且有效应力变化更加平滑,说明流体对立管间的碰撞损伤的影响是有利的。对比图12不同速度下的有效应力时程曲线图,发现立管在低流速的碰撞下,碰撞产生的最大有效应力并不是在第一次碰撞中出现,因为当速度较小时,受到流体缓冲的作用明显,导致第一次碰撞的值较小;并且由于受到流体的影响,立管间发生碰撞的时刻延后,碰撞接触时间变长。

图10 耦合状态下0.004 s时立管的应力云图

图11 非耦合状态下不同速度有效应力时程曲线

图12 耦合状态下不同速度有效应力时程曲线

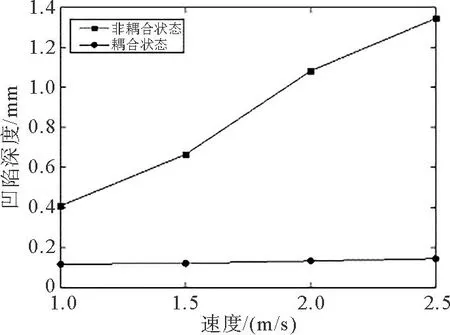

图13展示了立管在非耦合与耦合状态下,不同速度对立管凹陷损伤最大值的对比,在非耦合状态下,立管的凹陷损伤与初始碰撞的初速度呈正相关,且随着速度的增加,管道的凹陷损伤变化越大。相较于非耦合状态下的损伤结果,耦合状态下的管道碰撞造成的横截面凹陷值小于理想条件下的损伤,说明周边流体环境对立管间的碰撞起到一定缓冲作用。

图13 不同速度下立管横截面凹陷损伤对比图

3.2 角度对碰撞的影响

3.2.1 管道损伤的截面时程分析

管道的凹陷损伤一般分为两个阶段,第一阶段是弹性变形阶段,由于碰撞力较小,立管横截面仅发生弹性变形,当力卸去后,变形是可恢复的;第二阶段是塑性变形阶段,由于碰撞力超过了立管所能承受的最大弹性力,管道发生塑性变形,当力卸去后,在碰撞处留下永久损伤。图14是在运动管的碰撞下,静止管道横截面凹陷变形的四个阶段。图14(a)显示的是两根立管在0.004 s时发生碰撞,图14(b)显示的是立管横截面发生弹性形变的过程;14(c)是在0.028 s时,立管的截面损伤达到最大值;图14(d)显示的是横截面的永久截面损伤情况。

图14 立管横截面凹陷变形时程图

3.2.2 不同角度下立管的动态响应时程分析

为探究立管间的碰撞角度对立管局部损伤的影响,本文选取不同的初始碰撞角度进行模拟,图15是不同角度下立管碰撞的区域应力云图,图15(a)~图15(d)分别展示了在3°、6°、9°和12°时的碰撞区域,可以看出立管碰撞时,相对接触区域随着角度的增大而减小。

图15 不同角度下碰撞的等效应力云图

图16、17是在不同角度下的碰撞中心的等效应力时程图。由图16可知,在选取的角度范围内,立管的有效应力随着角度的增加而增大,当碰撞角度超过6°时,在t=0.01 s时刻,有效应力已经超过了材料自身的屈服强度,说明立管材料已经屈服,横截面发生不可恢复的塑性变形。由图17可知,相较于不同速度下的管道碰撞而言,角度变化对管道间碰撞的影响更加显著,因为伴随着角度的增大,运动管的运动导致周边水体对静止管的干扰区域更加集中,管道的局部弯曲更加明显,导致后续碰撞产生的应力更加显著。

图16 非耦合状态下不同夹角有效应力时程曲线

图17 耦合状态下不同夹角有效应力时程曲线

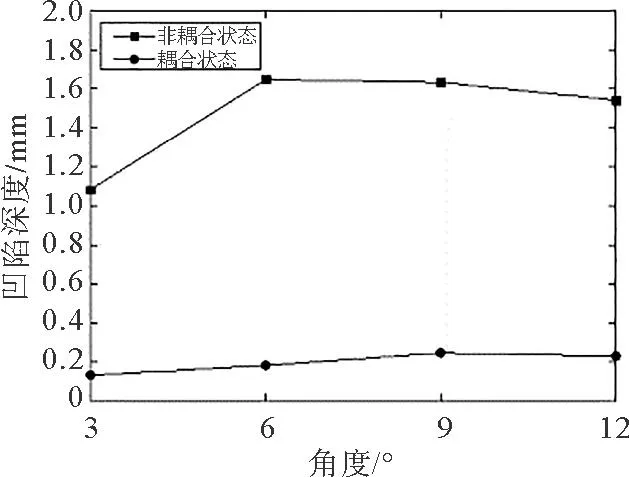

图18是立管不同角度下凹陷损伤对比图,由图可知,立管间因角度引起的损伤变化趋势先增大,后缓慢减小。推测立管的凹陷与接触面积和力有关,当碰撞角度小时,碰撞接触区域大,但是影响凹陷区域的合力小,因此凹陷程度较小;随着角度的增大,立管间接触面积变小,虽然各个单元间有效应力变大,但是总合力变小,因而导致了凹陷程度的减小。在流固耦合状态下,凹陷程度减小的现象会滞后。

图18 不同角度下立管横截面凹陷损伤对比图

3.3 轴力对立管碰撞的影响

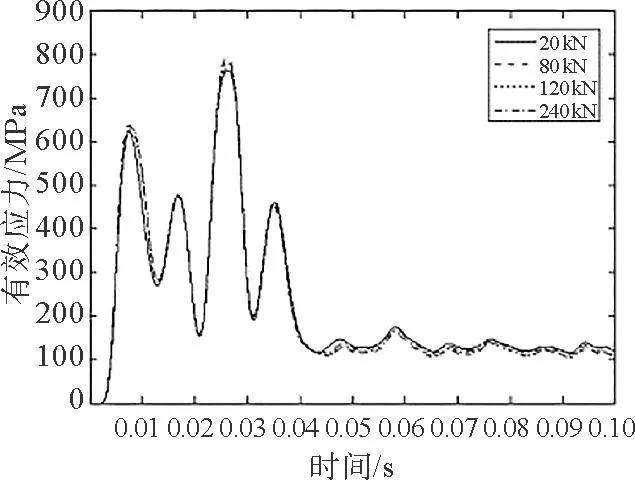

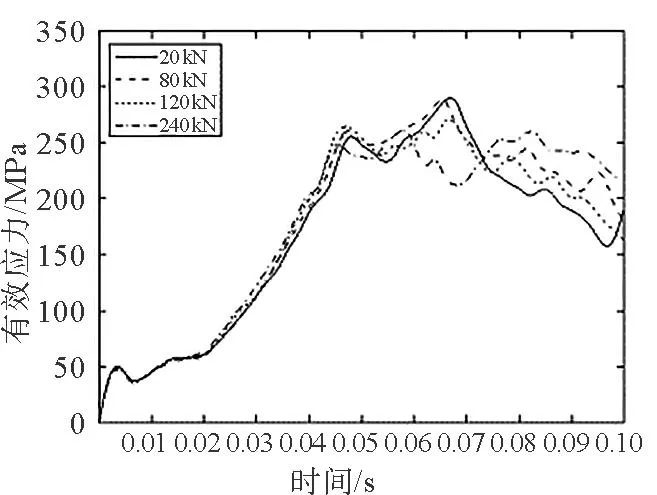

立管在碰撞中,因受到顶部张力和碰撞区域外的立管的牵引,会存在轴力作用,在轴力的影响下,立管的刚度也会有一定的提高。本文选取20、80、120和240 kN的轴向力,探究其对立管碰撞的动态响应的影响。其中,图19和20分别展示了非耦合状态和耦合状态下的有效应力时程曲线。由图19可知,随着轴力的增大,立管间碰撞产生的有效应力增大,但是变化幅度很小,是因为管道自身刚度较大,因轴力变化而引起的刚度变化值较小。相对于非耦合状态而言,耦合状态下管道间碰撞的时间点随着轴力的增大而略微提前,整体上仍符合理想环境下碰撞的规律。观察图20发现,当管两端轴力为240 kN时,立管碰撞频率变高,有效应力变小,因为随着管道间的刚度增大,对外部流体的抵抗作用越明显,碰撞形式更倾向于理想环境下的碰撞。在0.065~0.075 s间,有效应力呈现出反规律的形式,推测是随着管道的刚度增大,管道对碰撞的抵抗越明显,伴随外部流体的影响,刚度大的管道反而在二次碰撞时的相对速度更小,进而导致有效应力的降低。图21展示了在不同轴向拉力作用下,立管凹陷损伤的示意图,其中,非耦合状态下的凹陷深度分别为1.644,1.650,1.655,1.665 mm;耦合状态下分别是0.236,0.242,0.247,0.248 mm。可以看出在轴向力的作用下,立管碰撞对其横截面凹陷深度的变化幅度很小。

图19 非耦合状态下不同轴力有效应力时程曲线

图20 耦合状态下不同轴力有效应力时程曲线

图21 不同轴向力下立管横截面损伤凹陷图

4 结语

本文基于LS-DYNA软件采用ALE方法建立了立管与水体环境耦合动力分析模型,分析了不同速度、角度、轴向拉力等变化条件引起的立管局部损伤的动态变化及其规律,得出了以下结论:

(1)在碰撞角度一定的条件下,随着立管间碰撞速度的增加,立管所承受的有效应力增加,但在低流速情况下,立管的凹陷损伤均处于弹性变形范围。在耦合状态下的立管碰撞因受到周边流体的缓冲作用,整体应力值小于理想条件下的碰撞。

(2)在碰撞速度一样的条件下,随着立管间碰撞角度的增加,立管碰撞产生的有效应力的增长幅度大于速度变化引起的响应。

(3)在非耦合状态下,随着轴向拉力的增大,立管间碰撞产生的有效应力增加,但是增长的幅度很小,但在耦合状态下,随着轴向拉力的提高,立管的刚度增大,立管对碰撞的抵抗作用更加明显,导致后续碰撞时的相对速度变小,因此会形成一段有效应力与轴向力成负相关的区域。

(4)耦合状态下的立管发生碰撞时,运动管对周边流体造成响应,使流体一般先于运动管与静止管发生响应。