巴素兰处理前后牦牛绒纤维形态结构与力学性能评价

储子晴,刘 叶,张雪冰,罗 浩,王洪昌,沈 华,徐广标

(1.东华大学 纺织学院,上海 201620; 2.雅莹集团股份有限公司,浙江 嘉兴 314000)

牦牛是生活在我国青藏高原及其毗邻高寒地带的一种重要畜牧品种。因生活环境严寒恶劣,牦牛全身长满粗长厚实的被毛,被毛下层为细密保暖的绒毛,即牦牛绒纤维。牦牛绒纤维是一种细软滑糯、透气性、保暖性极佳的特种纤维,常用于制作精纺围巾、毛衫、大衣等,在高档面料市场备受欢迎[1]。

牦牛绒纤维表面的鳞片结构是导致牦牛绒织物毡缩的主要原因,同时影响织物的日常穿着体验及护理。目前对牦牛绒纤维的研究主要包括以下3个方面:一是对牦牛绒纤维结构与性能的研究,包括对牦牛绒形态结构及力学性能的评价,常通过将牦牛绒纤维与其他特种纤维如羊绒、兔绒、骆驼绒等进行对照分析[2-3];二是对牦牛绒纤维脱色工艺的研究,由于牦牛绒颜色多为紫色、褐色等深色,为了提升牦牛绒的颜色多样性,一般对其进行脱色处理,常用的方法有氧化-还原脱色法,可以有效改善纤维的白度[4-5];三是牦牛绒纤维可纺性能的提升,牦牛绒纤维长度、细度离散性较大,纯纺较困难,常采用混纺方法提升其可纺性,通常与羊毛、锦纶、桑蚕丝等进行混纺[6-7],也可与新型纤维素纤维(如优可丝纤维)混纺,从而提升纤维的可纺性,混纺纱线的力学性能优异[8]。

1 试验部分

1.1 材 料

试验原料为棕色牦牛绒纤维、巴素兰牦牛绒纤维,样品均由雅莹集团股份有限公司提供,宏观形态如图1所示。

图1 纤维原料

1.2 测试方法

1.2.1 纤维表面形态测试

将纤维样品制好后对其表面进行真空喷金处理,使用TM3000扫描电子显微镜(日立高新技术公司)观察纤维表面形态。

1.2.2 纤维卷曲度测试

参照GB/T 14338—2022《化学纤维 短纤维卷曲性能试验方法》,将纤维于恒温恒湿室(温度(20±2) ℃,相对湿度(65±5)%)中调湿24 h,使用XCP-1A纤维卷曲弹性仪(上海新纤仪器有限公司)测试纤维的卷曲数并计算出卷曲率,参数设置为轻负荷0.002 cN/dtex,重负荷0.050 cN/dtex。每种纤维测试20 根,结果取平均值。卷曲率计算公式见式(1)。

(1)

式中:J为纤维的卷曲率,%;L0为纤维在轻负荷下测得的长度,mm;L1为纤维在重负荷下测得的长度,mm。

1.2.3 纤维细度测试

参照GB/T 10685—2007《羊毛纤维直径试验方法 投影显微镜法》,将纤维于恒温恒湿室(温度(20±2) ℃,相对湿度(65±5)%)中调湿24 h,使用尼康E200-F生物显微镜(尼康精机(上海)有限公司)拍摄纤维照片,使用imagej软件随机测量200根纤维直径,结果取平均值。

1.2.4 纤维摩擦性能

在温度(20±2) ℃、相对湿度(65±5)%的恒温恒湿室中先对纤维进行24 h调湿,再通过将纤维与金属摩擦辊摩擦,采用XCF-1A纤维摩擦系数测试仪(上海新纤仪器有限公司)分别测试纤维的顺向、逆向摩擦因数,计算出纤维的定向摩擦效应(DFE)。定向摩擦效应计算见式(2)。

(2)

式中:μ逆为逆向摩擦因数;μ顺为顺向摩擦因数。

1.2.5 纤维拉伸性能测试

参照GB/T 14337—2022《化学纤维 短纤维拉伸性能试验方法》,使用XQ-1纤维强伸度测试仪(上海新纤仪器有限公司)测试经过在恒温恒湿室中调湿24 h 的纤维拉伸性能。参数设置为拉伸速度20 mm/min,夹持距离10 mm,预张力值0.2 cN,试验环境温度20 ℃,相对湿度65%。2种纤维各测试100根,结果取平均值。

1.2.6 纤维弯曲性能测试

对经过在恒温恒湿室中调湿24 h的纤维样品进行制样,在1张纸上开10 cm×1 cm的长方形孔,孔的长边黏贴双面胶,将纤维从左到右平行均匀排列黏贴,梳理散落的纤维,使其相互平行,如图2所示。在温度为20 ℃、相对湿度为65%的环境中使用KES-FB-2弯曲试验仪(日本加多技术有限公司)测量纤维弯曲刚度,计算公式见式(3)~(5):

(3)

图2 纤维弯曲测试片材样品示意图

(4)

(5)

式中:N片材为纤维片材的线密度,tex;W片材为纤维片材质量,g;L为片材样品的宽度,cm;n为片材中纤维根数;N单纤为单根纤维的线密度,tex;B单纤为单根纤维的弯曲刚度,gf·cm2/cm;B片材为纤维片材弯曲刚度,gf·cm2/cm。

2 结果与讨论

2.1 纤维表面形态

牦牛绒与巴素兰牦牛绒电镜照片如图3所示。从图3(a)可以看出,牦牛绒表面环绕有完整的、排列紧密的鳞片结构,鳞片边缘类似锯齿状,有凸出尖端。从图3(b)可以看出,巴素兰牦牛绒的鳞片被剥除,表面仅可见被钝化的鳞片边缘,无鳞片的凸出尖端,表面整体光滑。造成这种现象的原因可能是本文巴素兰牦牛绒是由次氯酸钠溶液处理,次氯酸钠溶液在一定的pH值下,释放出次氯酸,次氯酸将牦牛绒纤维角质层蛋白质分子氧化分解,进而导致鳞片结构被破坏。

图3 牦牛绒与巴素兰牦牛绒纤维电镜照片

2.2 纤维卷曲

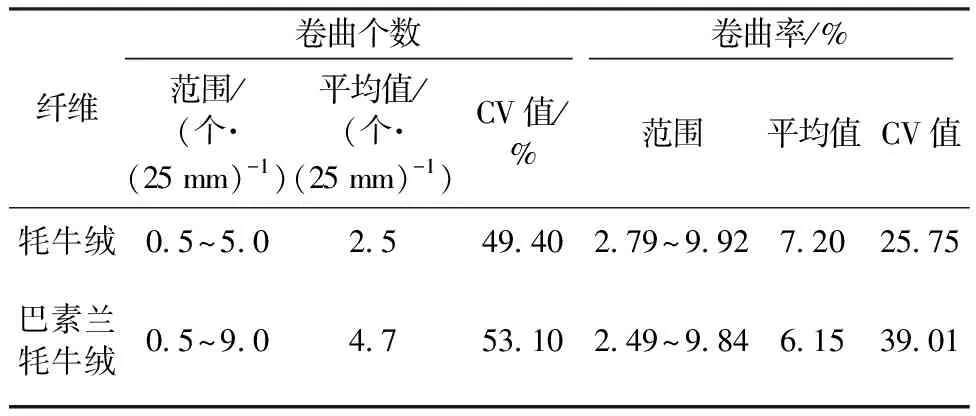

牦牛绒及巴素兰牦牛绒纤维的卷曲数及卷曲率测试结果如表1所示。巴素兰牦牛绒卷曲个数相对于牦牛绒增加,卷曲率略有下降且离散性显著增大。卷曲数量的增加可以增加纤维集合体的蓬松性,有利于提升织物的蓬松度,但纤维的卷曲率减小,可能会影响纤维的弹性。

表1 纤维卷曲性能

2.3 纤维细度

牦牛绒和巴素兰牦牛绒的细度分布如图4所示。牦牛绒纤维平均直径为18.71 μm,变异系数CV值为21.56%;巴素兰牦牛绒纤维平均直径为17.42 μm,CV值为26.15%。2种纤维直径分布都近似于正态分布,对2种纤维之间细度的差异性进行t检验,Sig(双尾)=0.003<0.05(见表2),说明在95%的置信区间内,巴素兰牦牛绒与牦牛绒纤维直径差异显著。巴素兰牦牛绒纤维更细,这是由于鳞片被剥除后,平均直径减小,处理过程中纤维鳞片剥除程度不同,纤维细度的离散性也随之增大。

表2 纤维直径差异性检验

图4 纤维直径分布直方图

2.4 纤维摩擦性能

毛纤维经历2种类型的收缩,即松弛收缩和毡缩,松弛收缩可逆,毡缩不可逆[11]。毛织物发生毡缩现象将极大地影响其原有织物风格和尺寸稳定性。毡缩是由于毛纤维表面鳞片结构生长方向由根端指向根尖,纤维间相互运动时,相邻毛鳞片互锁,逆鳞片摩擦因数大于顺鳞片摩擦因数,称之为定向摩擦效应。防止毛织物毡缩的基本原理就是减小定向摩擦效应[12]。

巴素兰处理前后牦牛绒的摩擦性能测试结果如表3所示。巴素兰牦牛绒静态定向摩擦效应降低7.62%,动态定向摩擦效应降低6.78%,约为牦牛绒定向摩擦效应的一半。导致这一结果的原因是巴素兰牦牛绒纤维表面更加光滑平整,纤维间运动时可以有效地减少相互穿插、纠缠,降低牦牛绒的定向摩擦效应,减弱毡缩。

表3 纤维摩擦性能

2.5 纤维拉伸性能

纤维的拉伸性能是影响纤维制品力学性能的重要因素之一,采用单根曲线代表法来表征纤维的拉伸过程如图5所示。从曲线可以看出2种纤维拉伸过程相似。

图5 纤维拉伸代表曲线

图6为纤维断裂强力的分布,都近似于正态分布。为了进一步确定巴素兰处理前后纤维断裂强力是否存在明显差异,对其进行独立样本t检验,得出Sig(双尾)=0.439>0.05(见表4),因此在95%的置信区间内,巴素兰牦牛绒与牦牛绒的断裂强力差异不显著。

表4 纤维断裂强力差异性检验

图6 纤维断裂强力分布曲线

根据弱点断裂机制[13],纤维受力会在薄弱环节最先断裂直至纤维断裂,且牦牛绒纤维皮质层由紧密排列的皮质细胞堆砌而成,皮质层决定了牦牛绒纤维的力学性能[14]。巴素兰牦牛绒纤维强力并未因剥鳞反应而受到影响,可能的原因是反应仅在角质层进行,未深入到纤维的皮质层造成强力的损失。

图7所示为纤维伸长率的正态分布曲线,并对伸长率进行独立样本t检验,得出Sig(双尾)=0.011<0.05(见表5),故在95%的置信区间内,巴素兰牦牛绒与牦牛绒的断裂伸长率存在显著差异。巴素兰牦牛绒平均伸长率降低,伸长率的离散性增大,纤维弹性变差,造成这一结果的原因可能是巴素兰牦牛绒纤维卷曲率降低且离散性增大,导致纤维的弹性变形能力变差。

表5 纤维伸长率差异性检验

图7 纤维断裂伸长率分布曲线

2.6 纤维弯曲性能

纤维的弯曲性能决定了纤维的柔软度,从而影响了纱线、织物的柔软度,决定服装手感、造型风格[15]。测得的纤维片材典型弯曲曲线如图8所示,曲线除有轻微波动外,整体形状与织物弯曲曲线接近。根据式(3)~(5)计算得到的单纤维的平均弯曲刚度B单纤如表6所示。巴素兰牦牛绒单纤维平均弯曲刚度小于牦牛绒,弯曲刚度越小说明纤维的柔软度越好,故巴素兰牦牛绒柔软度更佳。巴素兰处理使得纤维表面更加均匀光滑,同时纤维变细,柔软度随之提升。

表6 纤维弯曲刚度

图8 纤维片材弯曲曲线

3 结 论

通过比较巴素兰牦牛绒纤维和牦牛绒纤维的形态结构及其力学性能,得出以下结论:

①牦牛绒纤维经氧化剂氧化处理后,所得巴素兰牦牛绒纤维鳞片得到有效剥除,纤维顺逆摩擦差异减小,定向摩擦效应降低,纤维的防毡缩性能变好。

②巴素兰牦牛绒纤维与牦牛绒细度差异显著,但2种纤维断裂强力的差异不显著,说明巴素兰纤维表观细度降低,但强力并未损失。巴素兰处理后的牦牛绒纤维卷曲率降低,对纤维的伸长率有显著的影响,纤维伸长率下降,弹性变差。

③巴素兰牦牛绒纤维的弯曲刚度降低,纤维的柔软度获得提升,有利于开发手感更加柔软、保暖亲肤的精纺高档牦牛绒产品。