纤维织物-高延性混凝土加固钢筋混凝土板抗弯性能试验研究

宋诗飞 ,邓明科 †,李培鹏 ,张敏

(1.西安建筑科技大学 土木工程学院,陕西 西安 710055;2.武汉理工大学 土木工程与建筑学院,湖北 武汉 430070)

钢筋混凝土板作为钢筋混凝土结构中主要的传力构件之一,由于混凝土材料的性能劣化、钢筋的锈蚀,或者结构使用功能的改变,构件抗弯承载力不足,需对其进行维修加固.

目前,纤维增强复合材料(Fiber Reinforced Polymer,FRP)因具有轻质高强、耐腐蚀性好等特点,在加固工程中广泛应用[1-2].但是,作为界面黏结剂的环氧树脂存在易老化,耐火、耐高温和耐久性能差等缺陷[3-4].为了克服以上缺陷,一些学者提出了纤维织物增强水泥砂浆(Textile Reinforced Mortar,TRM)加固法.TRM 是一种由纤维织物和无机基体组成的新型复合材料,该织物由纤维丝编织而成并嵌入无机基体中,纤维织物承担主要的拉力,而无机基体则起到界面黏结的作用,同时对纤维织物形成良好保护.文献[5-6]表明TRM 加固法是一种实用而有效的加固方法.Schladitz 等[7]以纤维织物层数为对比因素对钢筋混凝板进行抗弯加固,结果表明随纤维织物层数的增加,抗弯承载力显著提高.吴万开等[8]采用改性磷酸盐水泥基体对钢筋混凝土板进行抗弯加固,结果表明加固层基体材料不同,裂缝宽度及间距明显不同.虽然TRM 加固法能够改善构件的受力性能,弥补FRP 加固法的一些不足,但是也存在基体延伸率低、裂缝宽度大等情况,且裂缝出现以后就不再传递荷载[9-10].

目前,有学者提出在TRM 基体中掺加短纤维来弥补TRM 加固法的不足.Dong等[11]在TRM 基体中掺加了1.5%体积分数的PVA 纤维来研究其单轴拉伸力学性能,得出随基体中PVA的加入,试件的变形能力得到明显增强,且裂缝宽度和间距明显减小.Zhang 等[12]指出在基体掺加了PVA 短纤维后,裂缝的平均宽度约为60 μm.Zhu 等[13]比较了碳纤维、玻璃纤维、芳纶纤维和PVA 纤维对TRM 单轴拉伸力学性能的影响,得出在基体中掺加了不同种类的短纤维后,试件的裂缝宽度均大大降低.可以看出,在基体中掺加短纤维,可以提升试件的变形能力并明显降低裂缝的宽度.

高延性混凝土(Highly Ductile Concrete,HDC)是一类典型的纤维增强水泥基材料(Fiber Reinforced Cement-Based Composite,FRCC),其在基体中掺加了1.5%体积分数的亲水PVA 纤维,并基于微观力学和断裂力学原理[14],结合性能驱动材料设计理念(Performance-Driven Design Approach,PDDA)[15]和结构材料一体化(Integration of Structure-Material Design,ISMD)[16]配制而出,具有高韧性、高抗裂性和高耐损伤能力,在拉伸和剪切作用下表现出延展性,具有典型的多裂缝开展和应变硬化特征[17].本文将纤维织物与HDC 组合使用以弥补TRM 加固法的不足,并称其为纤维织物-高延性混凝土(Textile-Reinforced Highly Ductile Concrete,TR-HDC)加 固法.纤维织物抗拉强度高、弹性模量大,其在受弯构件中沿主拉应力方向布置,可以充分发挥纤维织物的抗拉强度,起到类似钢筋的作用.HDC中PVA纤维体积分数超过1.5%时,能表现出较好的抗裂性能和应变硬化特性,裂缝细而密,且开裂后跨越裂缝处的纤维仍能传递荷载.

基于以上,本文结合纤维织物和HDC 的性能优势,提出TR-HDC 加固钢筋混凝土板抗弯性能试验研究,研究加固层基体是否掺加PVA 纤维和纤维织物层数对钢筋混凝土板破坏形态、荷载-挠度曲线、抗弯承载力、延性和应变的影响,以期将TR-HDC 应用于环境恶劣的加固工程中,如潮湿、氯盐侵蚀环境.

1 试验概况

1.1 试件设计与制作

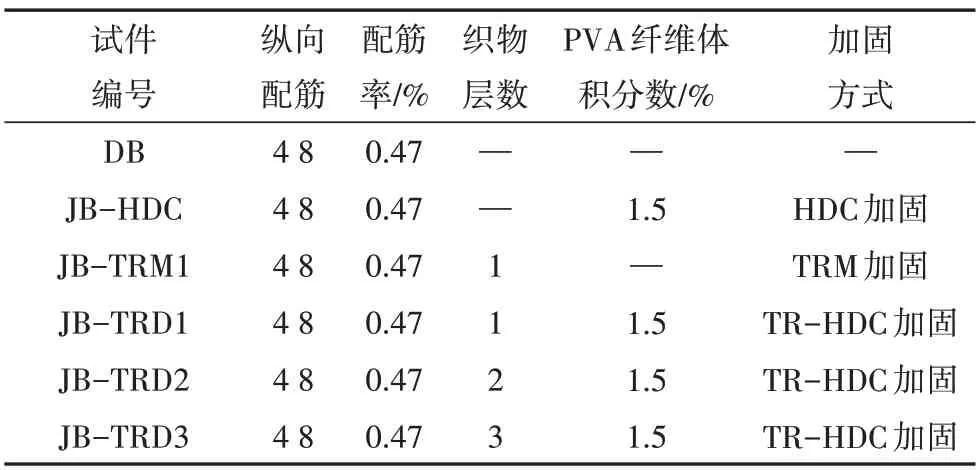

本文共设计制作了6 块钢筋混凝土板,分别为1块对比板,1 块采用HDC 加固的板,加固层中未配置任何纤维织物,1 块采用TRM 加固的板,加固层基体中未掺加PVA 纤维,3块TR-HDC 加固的板,加固层中分别配置了1、2、3 层碳纤维织物,并在基体中掺加了1.5%体积分数的PVA 纤维,试件设计参数如表1 所示.原板截面尺寸为l×b×h=2 000 mm×500 mm×100 mm,纵向配置4 根直径为8 mm 的HRB400 级热轧带肋钢筋,横向配置直径为8 mm、间距为200 mm的HRB400 级热轧带肋钢筋,混凝土保护层厚度为15 mm,如图1(a)所示.通过在板受拉区配置相应的加固层来实现加固的目的,厚度为15 mm,如图1(b)所示.

图1 试件尺寸及配筋(单位:mm)Fig.1 Dimensions and reinforcement details of specimens(unit:mm)

表1 试件设计参数Tab.1 Main parameters of specimens

表1 中试件编号释义如下:第一块板的DB 代表对比板;剩余板中编号由两部分组成,第一部分JB代表加固板,第二部分代表加固层类型,如HDC 代表仅用HDC加固的RC板,TRM1代表采用TRM基体复合1 层纤维织物加固的RC 板,TRD1、TRD2、TRD3分别代表采用HDC 复合1、2、3 层纤维织物加固的RC板.

试件加固施工时,加固面朝下,即完全模拟实际工程中抹面加固的受力状态,加固步骤为:①对板底部进行凿毛处理,并在距离板端20 cm、40 cm 的位置处横向等间距布置3 个直径为1 cm 的销钉,一方面用于固定纤维织物,另一方面用于标定HDC、TRM及TR-HDC 厚度;②清理界面;③压抹第一层基体;④将纤维织物贴紧于第一层基体上;⑤压抹第二层基体,并收光抹平.当采用多层纤维织物时,重复步骤④、⑤即可,注意纤维织物之间的基体厚度不小于2 mm,上下最外层基体厚度不小于4 mm.当仅采用HDC加固时,只需压抹HDC至指定厚度即可.

1.2 材料力学性能

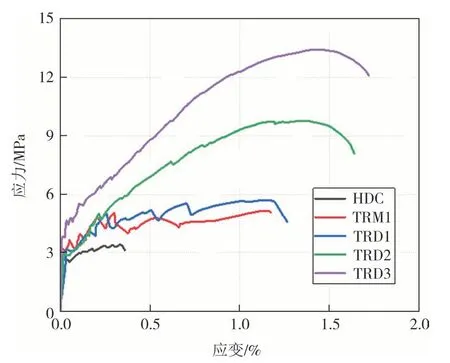

HDC 由水泥、粉煤灰、石英砂、矿物掺合料、水、高效减水剂和PVA 纤维按一定比例配制而成,其中PVA 纤维的体积分数为1.5%,纤维的各项力学性能指标见表2.TRM 基体的配合比与HDC 相同,但在基体中未掺加PVA 纤维.HDC 和混凝土均采用边长为100 mm 的立方体试块测试其立方体抗压强度,采用尺寸为100 mm×100 mm×300 mm 的棱柱体试块测试其轴心抗压强度,采用尺寸为350 mm×50 mm×15 mm 的哑铃型拉伸试件测试HDC、TRM 以及TRHDC 的抗拉强度和拉应变,哑铃型试件尺寸如图2所示,典型的应力-应变曲线如图3 所示.混凝土、HDC、TRM、TR-HDC 力学性能见表3,钢筋的力学性能见表4.

图2 哑铃型试件详细尺寸(单位:mm)Fig.2 Dimensions of dumbbell-shaped specimens(unit:mm)

图3 HDC、TRM和TR-HDC的拉伸应力-应变曲线Fig.3 Tensile stress-strain curves of HDC,TRM and TR-HDC

表2 PVA纤维力学性能Tab.2 Mechanical properties of PVA fiber

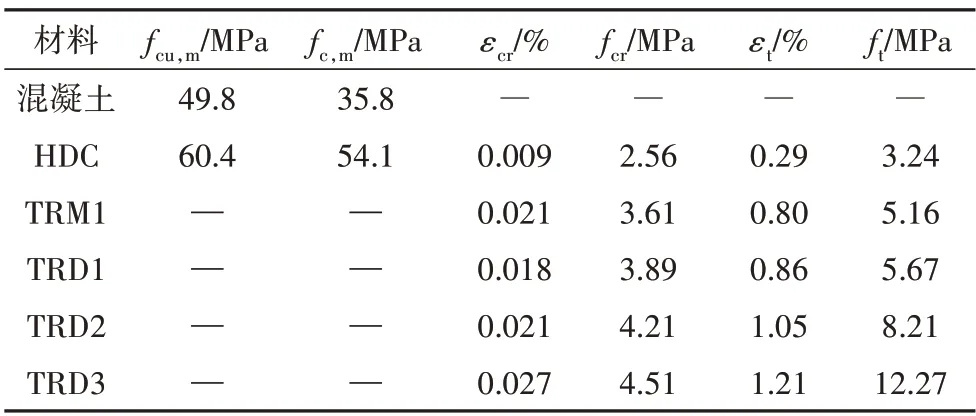

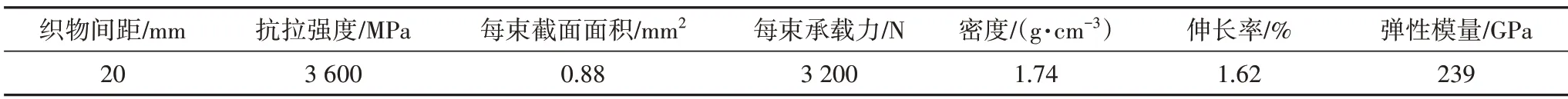

表3 普通混凝土、HDC、TRM及TR-HDC力学性能Tab.3 Mechanical properties of concrete,HDC,TRM and TR-HDC

表4 钢筋力学性能Tab.4 Mechanical properties of steel bar

碳纤维织物是以碳纤维丝为原料编织而成,并在织物表面涂覆环氧,如图4 所示.纤维织物经纬向的间距均为20 mm,其拉伸性能按照《结构工程用纤维增强复合材料网格》(GB/T 36262—2018)[18]测试,力学性能如表5所示.

图4 碳纤维织物Fig.4 Carbon textile

表5 碳纤维织物力学性能Tab.5 Mechanical properties of carbon textile

1.3 加载方案和测试内容

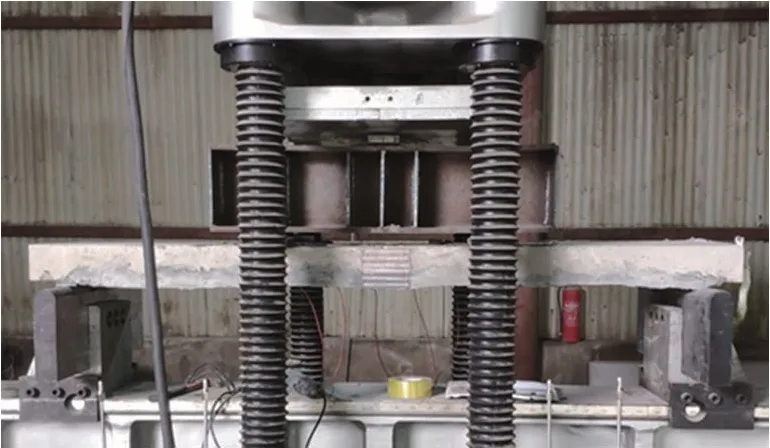

试验在100 t 微机控制电液伺服压力试验机上进行,采用静力加载方式,加载现场如图5 所示.试验采用位移控制模式加载,加载速率为0.2 mm/min.

图5 板加载装置现场图Fig.5 Field diagram of slab loading device

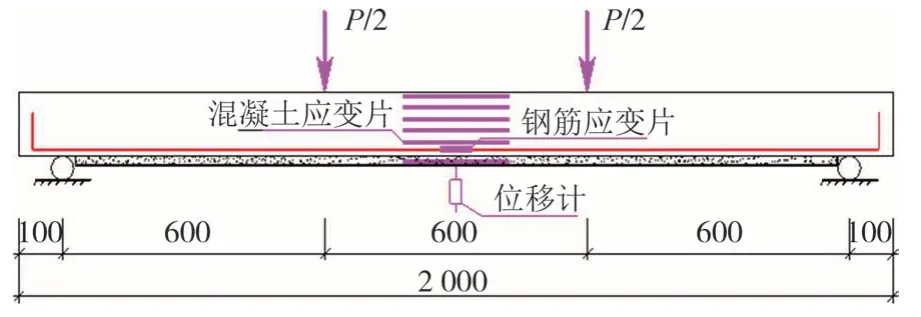

为测量跨中截面混凝土的应变分布情况,在试验板的侧面距板顶10 mm、30 mm、50 mm、70 mm、90 mm 处布置长度为100 mm 的电阻应变片,对于加固板,还需在加固层的中间位置布置一个电阻应变片,以确定加固层是否出现明显的滑移;跨中纵筋的应变,通过预埋长度为3 mm 的电阻应变片测量;试验板的竖向挠度通过架设在跨中的2 个线性位移传感器测量,如图6所示.

图6 加载与测点示意图(单位:mm)Fig.6 Diagram of loading and measuring points(unit:mm)

2 试验结果及分析

2.1 破坏形态与裂缝分布

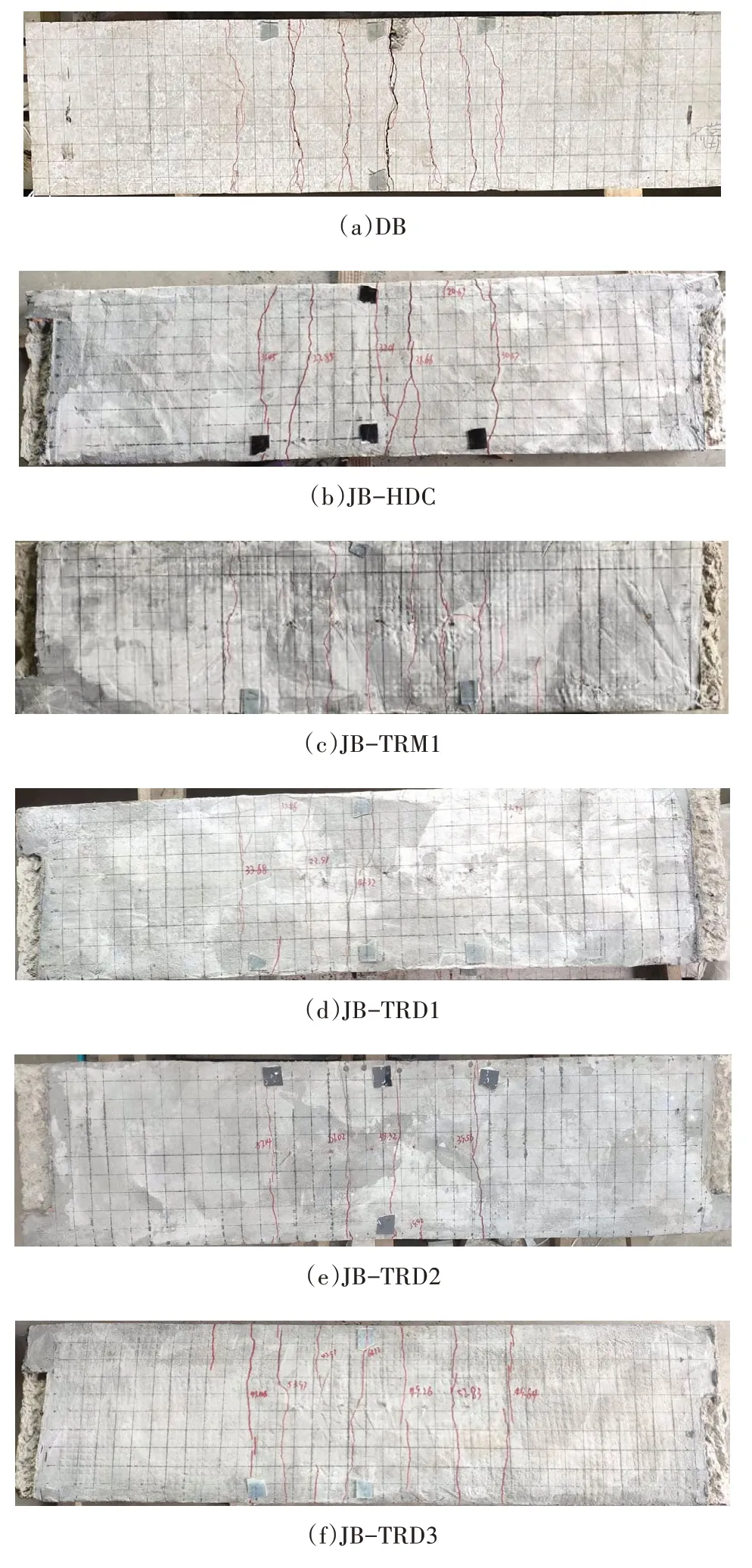

试件的破坏形态与裂缝分布如图7 所示,具体破坏过程如下所述.

图7 试件破坏形态Fig.7 Failure patterns of specimens

2.1.1 对比试件

对比试件DB 在加载初期,混凝土未开裂,整个截面参与受力,试件处于弹性阶段;加载至8.7 kN时,试件跨中右侧8 cm处出现第一条竖向裂缝;裂缝出现后,裂缝截面处混凝土退出工作,裂缝处混凝土承受的拉力转由纵筋承担,纵筋应力突然增大;随后,当荷载增加时,试件在跨中纯弯段出现一系列竖向裂缝;加载至24 kN时,纵筋屈服,此时受压区边缘混凝土的应变值较小;纵筋屈服后,挠度快速增长,而荷载变化不大;最终,受压区边缘混凝土未压碎,试件因挠度过大及裂缝过宽而达到其承载能力极限状态,如图7(a)所示.

2.1.2 加固试件

1)HDC加固试件.

加载至12.11 kN 时,试件JB-HDC 在跨中右侧10 cm 处出现第一条竖向裂缝;裂缝出现后,裂缝截面处混凝土承受的拉力转由纵筋和HDC 基体内部PVA 纤维的桥联作用承担;随荷载增加,新裂缝不断在既有裂缝周围出现并发展,裂缝细而密;加载至27.42 kN 时,纵筋屈服;继续加载,裂缝延伸变宽,并开始出现纤维拉断和拔出的“呲呲”声,最终和对比试件DB 一样因挠度过大及裂缝过宽而破坏,如图7(b)所示.

2)TRM加固试件.

加载至11.75 kN 时,试件JB-TRM1 在跨中出现第一条竖向裂缝;裂缝出现后,裂缝截面处的拉力转由纵筋和纤维织物承担;随后,裂缝不断出现并开展;加载至26.66 kN 时,纵筋屈服,其应力基本保持不变,新增荷载由纤维织物承担;随加载继续,裂缝延伸变宽,并在跨中左侧15 cm 处形成一条主裂缝;加载至39.12 kN 时,主裂缝处纤维织物达到其极限拉应变而断裂,试件发生纵筋屈服后的纤维织物断裂破坏,如图7(c)所示.

3)TR-HDC加固试件.

加载至16.49 kN,试件JB-TRD1 在跨中出现第一条竖向裂缝;裂缝出现后,裂缝截面处混凝土承受的拉力传给纵筋和纤维织物,少量由PVA 纤维的桥联作用承担;随后,新裂缝不断在既有裂缝周围出现并发展,裂缝细而密;加载至33.14 kN 时,纵筋屈服,屈服后纵筋和纤维织物应变迅速增加;最终,纤维织物达到其极限拉应变而断裂,试件发生纵筋屈服后的纤维织物断裂破坏,如图7(d)所示.

停止加载后检查纤维织物断裂处裂缝截面,发现:①大部分PVA纤维发生拔出破坏,少量发生拉断破坏,这主要和PVA单丝的有效锚固长度有关;②纤维织物的断裂面不在裂缝截面处,而是在与主裂缝有一定距离的基体内部拉断,于主裂缝处拔出;③与加固试件JB-TRM1相比,采用HDC 基体材料加固试件JB-TRD1 的裂缝宽度和间距均减小,这是由于HDC 的抗拉强度较高,约为普通混凝土的2 倍,且HDC 内部的纤维桥联作用对裂缝的开展起抑制作用.

加固试件JB-TRD2、JB-TRD3 发生纵筋屈服后的纤维织物断裂破坏,破坏过程与加固试件JBTRD1类似,故不再赘述.

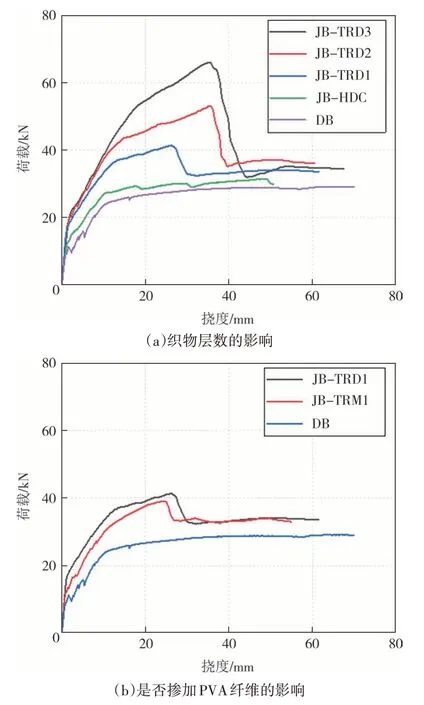

2.2 荷载-挠度曲线分析

通过试验获得试件的荷载-挠度曲线如图8 所示,分析如下:

图8 试件荷载-挠度曲线Fig.8 Load-deflection curves of specimens

图8(a)表示纤维织物层数对试件荷载-挠度曲线的影响,可以看出混凝土开裂前,试件的刚度较大,随荷载的增加,跨中挠度增长缓慢;混凝土开裂后,裂缝截面处混凝土退出工作,试件的刚度减小,挠度增长速度加快;当纵筋屈服后,刚度进一步减小,挠度快速增长,但随织物层数的增加,试件的刚度退化幅度减小,这是因为纵筋屈服后,其应力基本保持不变,新增荷载由纤维织物和PVA 纤维的桥联作用承担;继续加载,对比试件DB 和HDC 加固试件JB-HDC 的挠度持续增长,而荷载变化不大,但对于TRM 加固试件JB-TRM1 及TR-HDC 加固试件JBTRD1、JB-TRD2 和JB-TRD3,由于纤维织物达到其极限拉应变而发生断裂,荷载发生突降,在新的荷载水平下,挠度继续增长,而荷载变化不大,受压区边缘混凝土未达到其极限压应变而破坏.

图8(b)表示加固层基体中是否掺加PVA 纤维对试件荷载-挠度曲线的影响,可以看出基体中掺加了PVA纤维后,试件的刚度退化幅度相差不大,峰值荷载和峰值位移略有增加.

2.3 承载力分析

将6块试件的试验结果列于表6,分析如下:

表6 试验结果汇总Tab.6 Summary of test results

TRM 加固试件JB-TRM1 较对比试件DB,开裂、屈服和峰值荷载分别提升了35%、11%和34%,同为一层织物但在基体中掺加了PVA 纤维的加固试件JB-TRD1,开裂、屈服和峰值荷载分别提升了90%、47%和42%.可以看出JB-TRD1 的开裂和屈服荷载提升幅度远大于JB-TRM1,这是因为在纵筋屈服前,纤维织物应变较小(远小于其极限拉应变1.45%),应力水平较低,而HDC 基体材料内部的PVA 纤维能较好地发挥纤维桥连作用;JB-TRD1 的峰值荷载提升幅度略大于JB-TRM1,一方面原因是PVA 纤维的桥联作用承担了一部分拉应力,另一方面原因是基体中PVA 纤维的加入,紧靠纤维织物的短纤维起到了类似于钢筋的销栓作用,能够阻止纤维织物在基体中的滑移,改善了纤维织物与基体的界面性能,提高了纤维织物利用率[19].

JB-TRD1、JB-TRD2 和JB-TRD3 分别采用1、2、3 层纤维织物加固,并在基体中掺加了1.5%体积分数的PVA 纤维,较对比试件DB,开裂荷载分别提升了90%、97%和104%,主要原因是TR-HDC 的开裂强度较普通混凝土高,且PVA 纤维限制了受拉区混凝土的开裂;屈服荷载和峰值荷载分别提升了47%~89%和42%~127%,可见随织物层数的增加,加固试件的屈服荷载和峰值荷载明显增大,但增大幅度并非与网格面积呈线性比例关系,这主要和纤维织物与TRM 基体之间的黏结性能有关,纤维织物是由纤维丝编织而成,并在表面涂覆环氧,在加载过程中,最外层纤维丝与基体的黏结性能良好,导致最外层纤维丝先达到极限拉应变而断裂,但核心纤维丝未达到极限拉应变,导致外层纤维丝与核心纤维丝分离,从而使纤维织物的强度没有得到充分利用.

2.4 延性分析

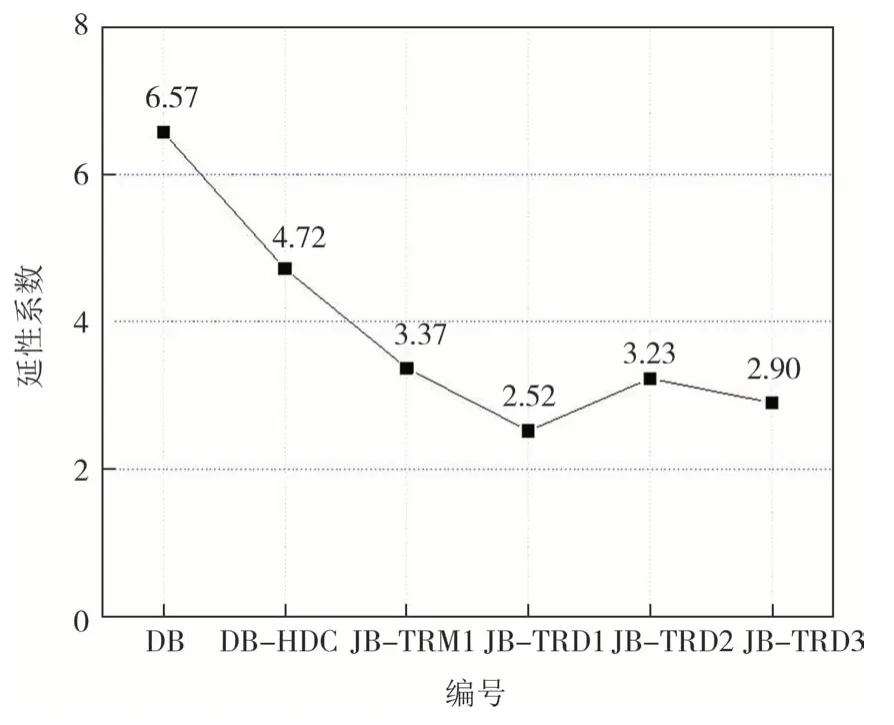

延性是指构件在不显著降低承载力的情况下抵抗变形的能力,常用极限位移与屈服位移的比值来进行表征,基于试验结果,所有试件的延性系数如图9所示.

图9 延性系数Fig.9 Ductility factor

对比试件DB 在屈服后,挠度一直增加,而荷载变化不大,最终计算得到试件的延性系数为6.57,试件的延性较好,这是因为纵筋具有较高的塑性变形能力,使板在一个较大的挠度下发生破坏.对于仅采用HDC 加固的试件JB-HDC,试件的延性系数为4.72,较对比试件DB 延性有所降低,这是因为在纵筋屈服后,HDC 加固层与原板协调变形,加固层中PVA 纤维的桥联作用仍能承担一部分拉应力,但此桥联作用会因PVA纤维的拔出和拉断而失效,因此,HDC 虽然具有一定的应变硬化能力,但其远远不如纵筋的塑性变形能力,故延性系数有所降低.在加固层中配置了碳纤维织物的试件JB-TRM1、JB-TRD1、JB-TRD2、JB-TRD3,延性系数分别为3.37、2.52、3.23、2.90,较对比试件DB 延性明显降低,这是因为碳纤维织物是一种高强线弹性材料,它能明显提升试件的受弯承载力,但其不具备塑性变形能力,配置了碳纤维织物的加固板常因纤维织物断裂(达到极限拉应变)而发生荷载突降,因此,实际加固工程中,欲同时获得较大的抗弯承载力和延性,应在设计时避免纤维织物断裂破坏.

2.5 跨中截面应变分析

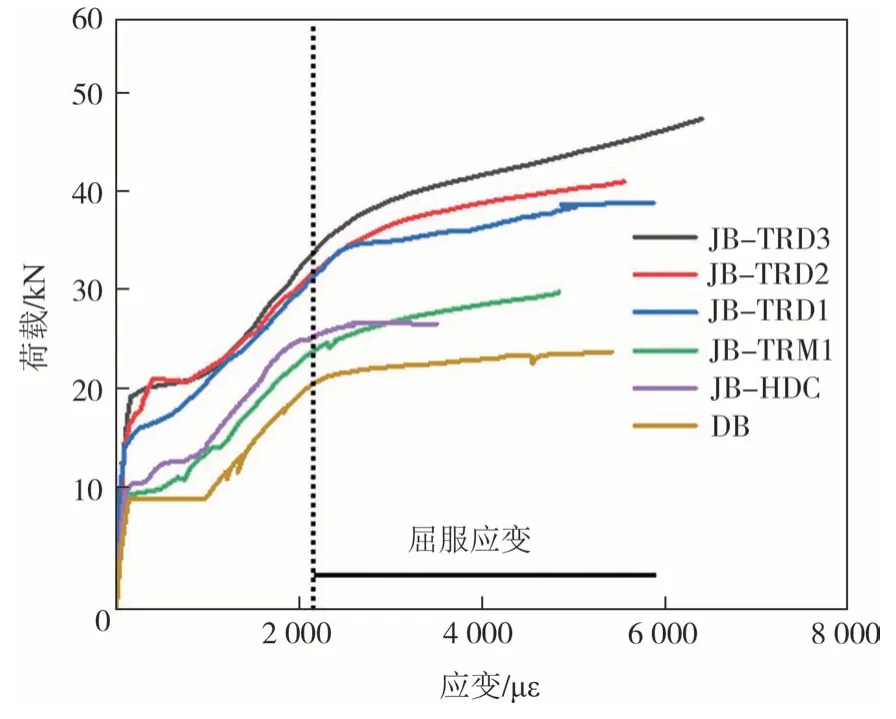

图10为试件跨中纵向受拉钢筋荷载-应变曲线.由图10 可知,所有试件的纵筋均已屈服,且纵筋应变的变化表现出明显的三阶段:第一阶段为混凝土开裂前,整个截面参与受力,纵筋的应变增长缓慢;第二阶段为混凝土开裂后,受拉区混凝土的拉应力传给纵筋和纤维织物,少量由PVA 纤维的桥联作用承担,纵筋的应变增长速度加快;第三阶段为纵筋屈服后,其应力基本保持不变,大部分新增的荷载由纤维织物承担,纵筋的应变迅速增长.

图10 纵筋荷载-应变曲线Fig.10 Load-strain curves of longitudinal reinforcement

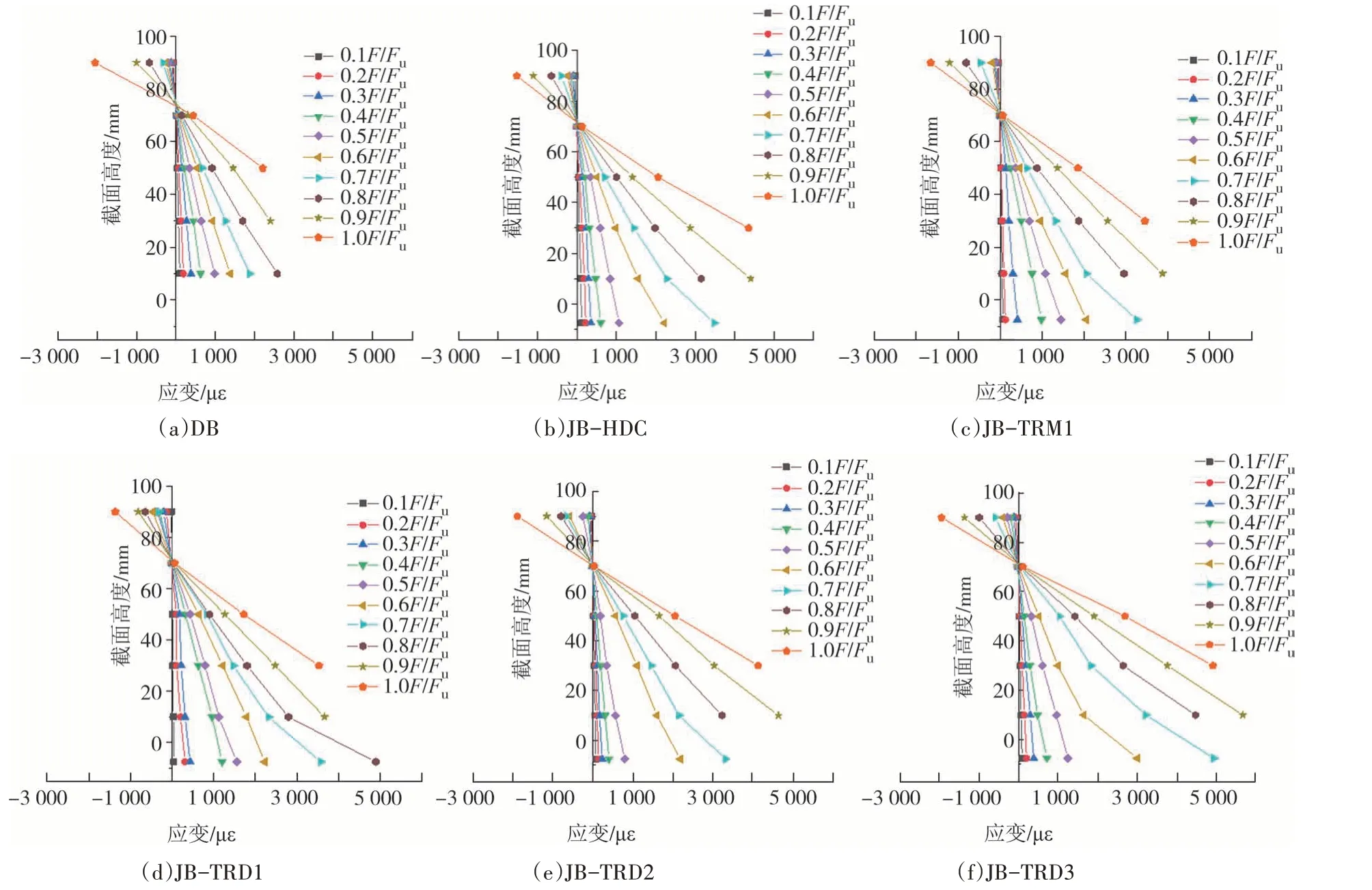

图11 为各试件跨中截面沿高度方向的混凝土应变分布曲线.由图11 可知,跨中截面混凝土应变基本呈线性分布,混凝土开裂后,拉区混凝土应变增长速度加快,混凝土受压区高度略有减小,中和轴不断上移,且整个加载过程中,TR-HDC 加固层与混凝土变形协调,二者具有较好的界面黏结性能.

图11 跨中截面混凝土应变分布Fig.11 Distributions of strain at the mid-span section

3 承载力计算

3.1 基本假定

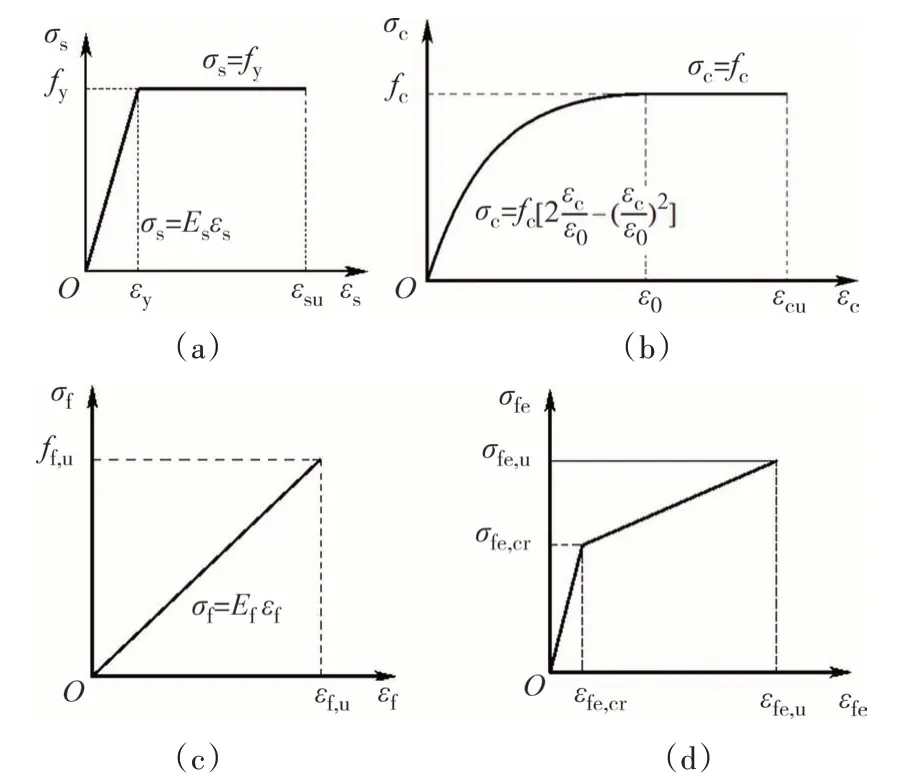

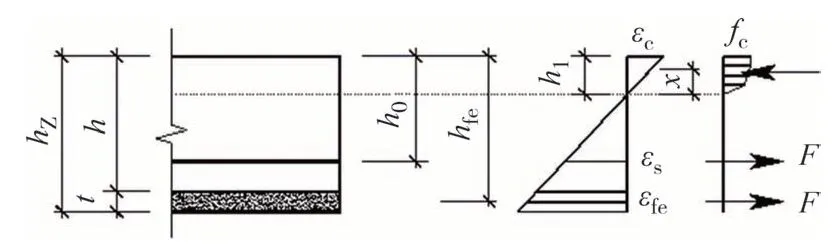

①截面应变符合平截面假定;②开裂后,忽略受拉区混凝土的抗拉作用;③忽略纤维织物与混凝土之间的相对滑移;④纵筋采用弹塑性本构模型,如图12(a)所示;⑤混凝土应力-应变本构模型参照《混凝土结构设计规范》(GB 50010—2010)[20]选取,如图12(b)所示;⑥纤维织物应力-应变本构模型采用实测曲线,如图12(c)所示;⑦TR-HDC 应力-应变本构模型采用分段式曲线[21],如式(1)及图12(d)所示.

图12 材料本构关系模型Fig.12 Constitutive model of materials

式中:εfe,cr、σfe,cr分别表示TR-HDC 的开裂应变和开裂应力;εfe,u、σfe,u分别表示TR-HDC 的峰值应变和峰值应力;k和m分别表示TR-HDC 开裂后本构模型曲线的斜率和截距,可按照式(2)和式(3)计算.

3.2 破坏形态

如图13 所示,根据平截面假定,各材料应变可按下式确定.

图13 截面应力-应变分布图Fig.13 Stress-strain distributions on cross section

式中:εc(x)为受压区距界限中和轴x处混凝土微元面积的压应变;εc为受压区边缘混凝土压应变;x为受压区混凝土微元面积至界限中和轴的距离;h1为界限中和轴高度;εs、εfe分别为纵筋、TR-HDC 合力作用点的拉应变;h0、hfe分别为纵筋、TR-HDC 合力作用点至截面受压区边缘的高度.

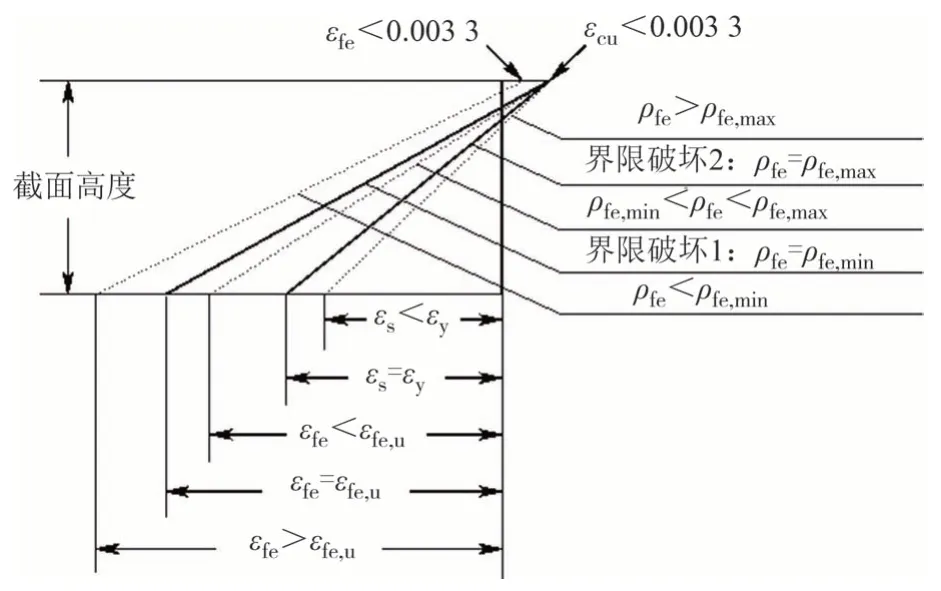

为便于不同工程设计使用,本节给出配网率的概念.配网率(ρfe)为受力方向上纤维织物的截面面积与截面有效面积的比值,以纤维织物层数来表征,通过公式ρfe=Afe/()bhfe计算获得,其中Afe为纤维织物截面面积,b为截面宽度,hfe为受力方向上纤维织物合力作用点至截面受压区边缘的高度.如图14 所示,利用TR-HDC 对钢筋混凝土板进行抗弯加固,会出现以下3 种破坏模式:1)在配网率较小的情况下,构件破坏时纵筋屈服,纤维织物拉断,此时受压区边缘混凝土还未达到其极限压应变;2)在配网率适中的情况下,构件破坏时纵筋已屈服,受压区边缘混凝土也达到其极限压应变,但纤维织物未拉断;3)在配网率较大的情况下,构件破坏时受压区边缘混凝土达到其极限压应变,但纵筋未屈服,纤维织物的应变也远小于其峰值拉应变.

图14 板受弯破坏形态及应变分布Fig.14 The failure mode and strain distribution of the slab under bending

第一种破坏模式会因为纤维织物断裂而造成荷载的突降,第三种破坏模式类似于超筋破坏,受压区混凝土在没有明显预兆的情况下被压碎而破坏.两种破坏模式都具有明显的脆性特征,在设计中都应该避免.本文以界限配网率来判断各种破坏模式,当配网率计算为ρfe≤ρfe,min,ρfe,min<ρfe≤ρfe,max,ρfe,max<ρfe时,试件将分别发生第一、二、三种破坏模式,具体如下所述.

对应于三种破坏模式存在两种界限破坏:

1)第一种界限破坏指纤维织物断裂时,受压区边缘混凝土刚好达到极限压应变,此时纵筋早已屈服,则有:

由式(5)可得:

进而可得:

2)第二种界限破坏指纵筋屈服时,受压区边缘混凝土刚好达到极限压应变,但此时纤维织物还远没达到其峰值拉应变,可写出下式:

由式(8)可得:

进而可得:

式中:ξb,min、ξb,max分别表示最小、最大界限受压区高度;ρfe,min、ρfe,max分别表示最小、最大配网率;εcu、εfe,u分别表示混凝土极限压应变、TR-HDC 峰值拉应变;εy代表纵筋屈服应变.

3.3 力计算公式

基于力的平衡和应变的协调,开裂荷载由受拉区边缘混凝土达到开裂应变获得,屈服荷载由纵向受拉钢筋达到屈服应变获得,峰值荷载由受压区边缘混凝土达到极限压应变或者TR-HDC 达到峰值拉应变获得,具体公式如下:

1)开裂荷载.

2)屈服荷载.

3)峰值荷载.

式中:fy和As分别表示纵筋的屈服应力和面积;σfe、σfe,u和Afe分别表示TR-HDC 的拉应力、峰值拉应力和面积;b为截面宽度;k1和k2按照式(14)计算.

3.4 位移计算公式

跨中截面位移按照式(15)计算[22],

式中:l为计算跨度;ϕ(x) 为在x处的曲率,可由计算获得.

3.5 计算值与试验值的比较

基于平截面假定,可由式(4)确定各材料的应变,代入材料的本构关系计算出相应的应力,进而由式(11)、式(12)和式(13)确定试件的开裂、屈服和峰值荷载,计算结果如表7所示.

试件开裂、屈服和峰值荷载对应的位移如表8所示.

由表7和表8可知:

1)开裂荷载计算值/试验值的平均值和变异系数分别为1.19 和0.07,计算值和试验值差别较大,这是由于计算中把纯弯段TR-HDC 加固层的拉应力看成是均匀的,但实际由于凿毛或者其他一些物理因素,纯弯段加固层不同小段之间的拉应力存在不同.

2)屈服荷载、峰值荷载、开裂位移、屈服位移的计算值与试验值吻合较好,离散型较小.

3)峰值位移计算值/试验值的平均值和变异系数分别为0.98 和0.30,平均值吻合较好,但离散型较大,这是由于对比试件DB 和仅采用HDC 加固的试件JB-HDC 在钢筋屈服后,挠度持续增长,而荷载变化不大.

4 结论

本文采用HDC、TRM 和TR-HDC 对钢筋混凝土板进行抗弯加固,研究加固层基体是否掺加PVA 纤维和纤维织物层数对钢筋混凝土板抗弯性能的影响,主要结论如下:

1)TRM 及TR-HDC加固试件均发生了纵筋屈服后的纤维织物断裂破坏,且随着基体中PVA 短纤维的加入,加固板的裂缝宽度和间距明显减小,裂缝呈现细而密的特点.

2)TR-HDC 可以显著提高板的抗弯承载力,但不同阶段纤维织物对承载力的贡献不同.纵筋屈服前,纤维织物的应力水平较低,承担的荷载较小;纵筋屈服后,新增荷载由纤维织物和PVA 纤维的桥联作用承担,承载力大幅提升,纤维织物的材料强度得到高效利用.

3)TR-HDC 加固层中纤维织物的拉断造成了加固板延性的降低,因此,实际加固工程中应先按照3.2 节验算最小配网率,以避免试件发生纤维织物断裂破坏.

4)基于平截面假定,推导了TR-HDC 加固钢筋混凝土板的抗弯承载力与挠度计算公式,计算值与试验值吻合较好,离散性较小,可为实际应用提供理论依据.