钢绞线热铸锚节点高温下抗拉性能试验研究

楼国彪 ,侯婧 ,戚洪辉 †,宋战辉

(1.同济大学 土木工程学院,上海 200092;2.同济大学土木工程防灾国家重点实验室,上海 200092)

热铸锚节点是钢绞线、平行钢丝束等预应力索体最常用的锚固连接方式之一,在常温下具有良好的抗拉性能,广泛应用于预应力钢结构中索体的锚固.热铸锚制作工艺简单,一般采用熔点较低的锌铜合金作为填充材料,在索体插入锚杯后灌入填充材料,至冷却即可.由于锌铜合金熔点较低(约460 ℃±10 ℃),高温下容易发生合金高温软化甚至熔化,导致锚固节点失效,继而引起构件失效,甚至结构倒塌.因此,索体锚固节点是预应力钢结构中抗火极为薄弱的环节.

火灾是最频繁、后果极为严重的建筑安全灾害之一[1].众多学者测定了钢绞线[2-5]、平行钢丝束[6-8]和高钒索[9-10]等不同种类索体高温下的力学性能.杜咏等[2]比较了不同文献中钢绞线的高温力学性能,提出了钢绞线的力学性能指标随温度升高的折减系数.Du 等[6]通过试验发现高温下平行钢丝束的热膨胀和极限应变比钢绞线大,但比例极限高温折减系数比钢绞线小.ACI 216.1-14[11]和BS EN 1992-1-2[12]等规范和标准中给出了预应力混凝土用钢丝和钢绞线高温下的抗拉性能指标取值建议.

然而,目前对预应力索体锚固节点在高温(火灾)下的抗拉性能研究较少.Oplatka 等[13]对金属填充材料锚固节点的高温抗拉性能进行了试验,发现高温下锚固节点会发生“滑脱”并失效,与郭刘潞等[14]研究结果一致.Ridge等[15]开展了铜锌合金热铸锚的高温抗拉性能试验研究,发现锚具失效的临界温度在210~223 ℃之间,在火灾下锚固节点温度容易达到该临界温度引起节点失效,因此需要引起重视.朱美春等[16]和杜咏等[17]通过瞬态试验测定了不同类型锚固节点的临界温度,但没有考虑荷载比对临界温度的影响.张英杰[18]开展了高温下密闭索和高钒索锚固节点抗拉性能研究,提出了高温下锚固节点黏结强度预测公式.

目前,尚缺乏荷载比对钢绞线热铸锚节点临界温度影响的定量研究.为研究预应力钢绞线热铸锚节点高温下的抗拉性能,本文进行了18 个试件试验,得到了热铸锚节点在高温下的破坏模式、破坏温度以及拉力-位移曲线,给出了高温下热铸锚节点高温承载力、极限位移、临界温度的计算方法,可用于预应力钢结构抗火性能研究与防火设计.

1 热铸锚节点高温抗拉性能试验方案

1.1 试件

预应力钢绞线热铸锚节点高温抗拉性能试验的试件如图1 所示,热铸锚具采用圆柱体锚杯,填充材料为锌铜合金.试验用钢绞线公称直径为15.2 mm,截面面积为139 mm2,名义抗拉强度为1 860 MPa.试件采用的热铸锚锚杯的主要尺寸如下:锚杯外径D1为70 mm、锚杯内径D2为42 mm、杯口直径D3为26 mm,锚杯长度L为70 mm.

图1 预应力钢绞线热铸锚具Fig.1 Hot casting sockets for prestressing twisted wire strands

由于锌铜合金的熔点约为460 ℃,因此试件的试验温度点确定为室温(20 ℃)、100 ℃、150 ℃、200 ℃、250 ℃、300 ℃、350 ℃、400 ℃、440 ℃,每个试验温度均有2个试件,共计18个试件.

1.2 试验装置与设备

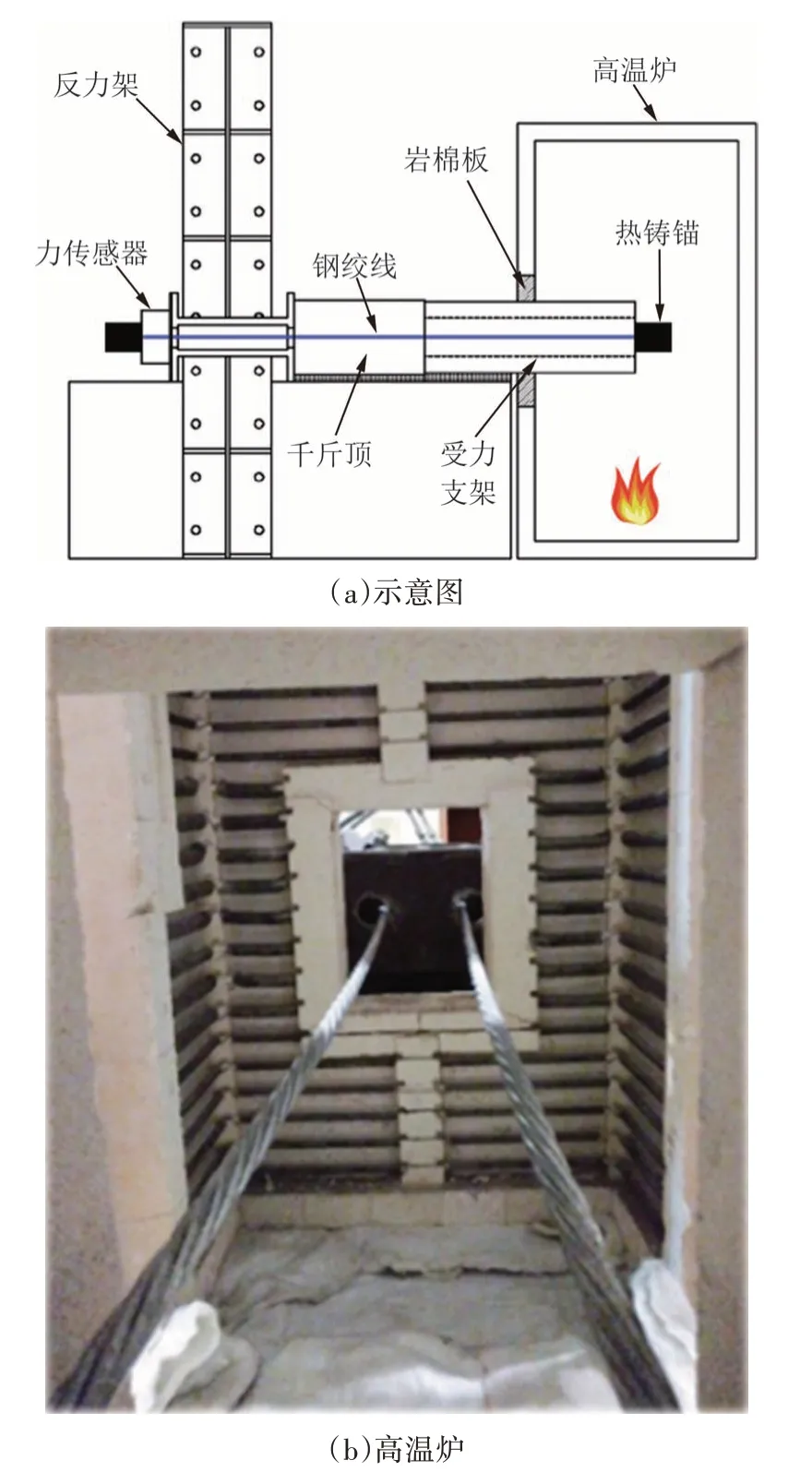

试验装置如图2 所示,由高温炉、加载设备、力传感器和受力支架组成.高温炉为YFFK443/10QK-3GC 非标电阻炉,炉膛尺寸为1.0 m×1.0 m×1.2 m.该高温炉最高温度可达1 000 ℃,最大功率为30 kW,可实现不同升温速率及恒温时间.加载设备采用YCW100B 型穿心式千斤顶,最大顶推力为100 t,张拉行程为200 mm.力传感器采用LF-2B-30T100T压力传感器,量程为100 t,精度可达0.05%FS.

图2 试验装置Fig.2 Test set-up

1.3 试验方法

试件锚杯直径为70 mm,温度不容易均匀,因此采用稳态试验方法进行试验,即先进行升温,在达到试验温度后恒温一定的时间,待试件温度不再变化后,再进行加载至破坏,具体如下:

1)安装热铸锚节点试件,通过预加载以消除试件与装置间的缝隙.预加载速率为25 kN/min,预加载力为钢绞线理论破断力的15%,然后卸载至约3 kN.试验过程中保持3 kN预应力使试件固定.

2)预加载完成后进入升温阶段,对试件进行升温,升温速率为15 ℃/min,在达到试验温度点后恒温,确保试件温度稳定后进行加载.试件温度是否达到恒温,以热电偶实测温度为准,判定标准为5 min内温度变化不大于2 ℃.

3)采用分级加载方法加载,在初始阶段按25 kN(约为10%钢绞线常温理论破断力)分级施加荷载,每施加一级荷载后,恒载90 s,观察位移变化;当荷载-位移曲线呈现非线性特征后,按5 kN分级施加荷载,直至试件破坏.

1.4 试验测量

试验全过程实时测量试件的拉力、位移和温度以及炉温.

1)试件拉力通过压力传感器量测并记录.

2)试件的位移采用位移计在炉外测量,避免了高温对位移计的影响.位移计测点布置在受力支架的3 个面上,如图3 所示,试件位移取3 个测点位移值的平均值.

图3 位移计测点布置Fig.3 Location of displacement meters

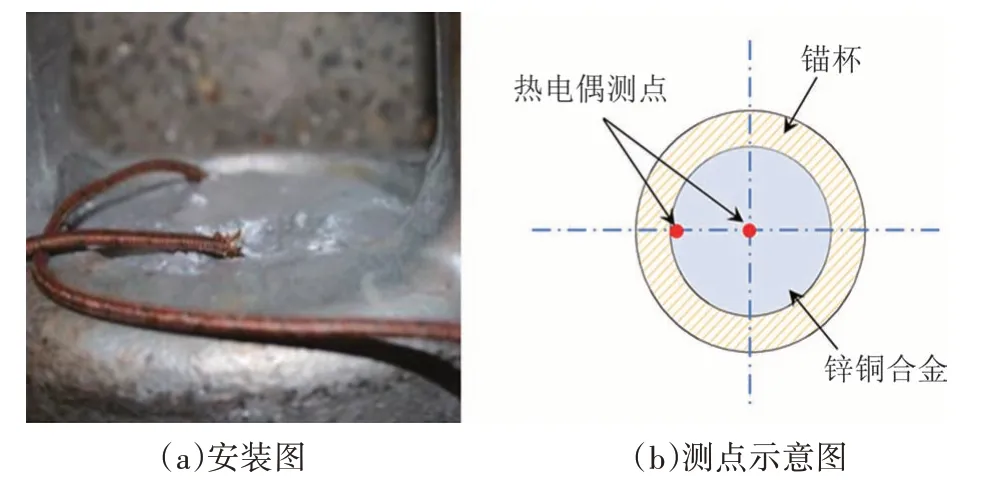

3)试件温度通过在锚具内预埋热电偶获取,如图4 所示,共计2 个K 型热电偶,热铸锚节点温度取2 个测点结果的平均值.炉温由试验炉自身的测温系统量测.

图4 热铸锚节点内热电偶布置Fig.4 Location of thermal couples in the hot casting anchorages

2 试验结果与分析

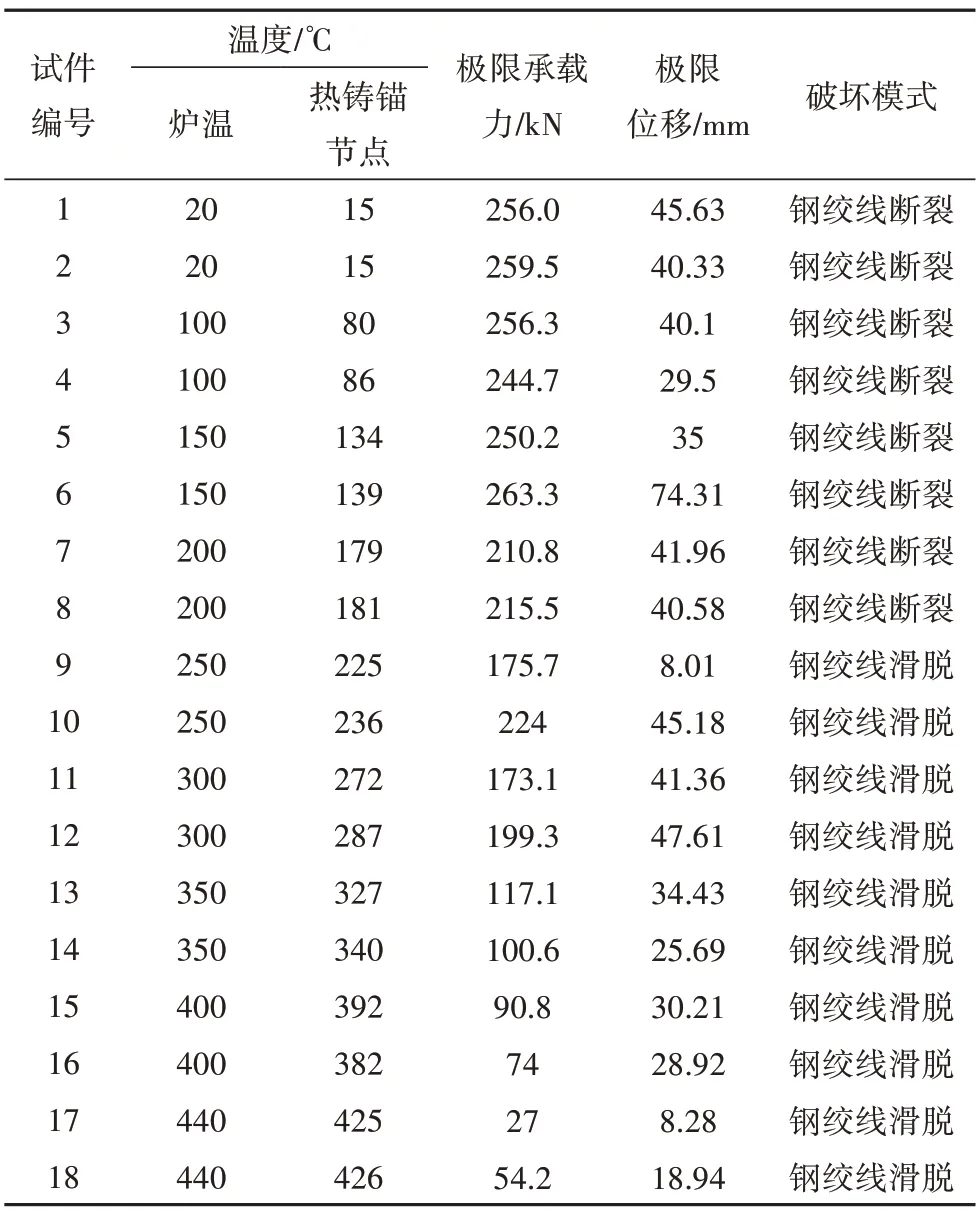

表1 为预应力钢绞线热铸锚节点耐火性能试验结果汇总表.表中极限承载力指钢绞线发生破坏时的拉力,极限位移指钢绞线发生破坏时的位移.可见,随着温度升高,热铸锚节点的极限承载力和极限位移均下降,说明高温使得热铸锚节点的受力性能和延性产生了衰减.

表1 试验结果汇总表Tab.1 Summary of the test results

由表1 可见,同一试验工况下部分试件的极限承载力有一定的离散性.这是由于:1)热铸锚具在加工过程中需要分丝、定位等工艺流程,钢绞线各钢丝受力状态差异较大;2)浇铸用合金的均匀性也会导致承载力的差异.这些生产过程中的差异会导致钢绞线钢丝的受力不均,某根钢丝将会提前破断或者与合金滑动,使得钢绞线的极限承载力产生波动.

同一试验工况下部分试件的极限位移有一定的离散性,这是由于某根钢丝提前破断或与合金滑动而判定失效的试件未能充分拉伸,导致其极限位移出现波动.在实际工程中,采用该种锚具形式的钢绞线应存在同样的问题,需引起重视.

2.1 试件温度

由表1 可知,炉内温度与设定温度吻合,热铸锚节点试件温度略低于炉温,在后文分析温度对热铸锚节点耐火性能的影响时以热铸锚节点实测温度为准.

2.2 破坏模式

图5 给出了两种典型的破坏模式.当热铸锚节点温度低于200 ℃时,试件的破坏模式为钢绞线断裂,断裂位置均出现在锚固端处,但具体破坏在试件试验端或非试验端无规律,这是由于在锚具端处预应力索受力并非单向受拉状态,而是接近三向受力状态.

图5 热铸锚节点破坏模式Fig.5 Failure modes of hot casting anchorages

钢绞线试件由7 根钢丝绞合而成,当钢绞线拉力达到破断力后,一般某一根钢丝先断裂,钢绞线拉力骤然下降,继续加载,钢绞线拉力会继续升高,继而第二根钢丝破断,直至所有钢丝破断.

当热铸锚节点温度超过200 ℃时,试件的破坏模式通常为钢绞线滑脱,这是由于包裹钢绞线的锌铜合金在高温下发生软化,预应力索与合金之间的黏结力、摩擦力和咬合力减小,导致钢绞线在拉力作用下从锚杯中发生滑移.当预应力索明显滑移后,钢绞线拉力会缓慢降低,直至钢绞线完全从锚杯中脱出.

2.3 拉力-位移曲线

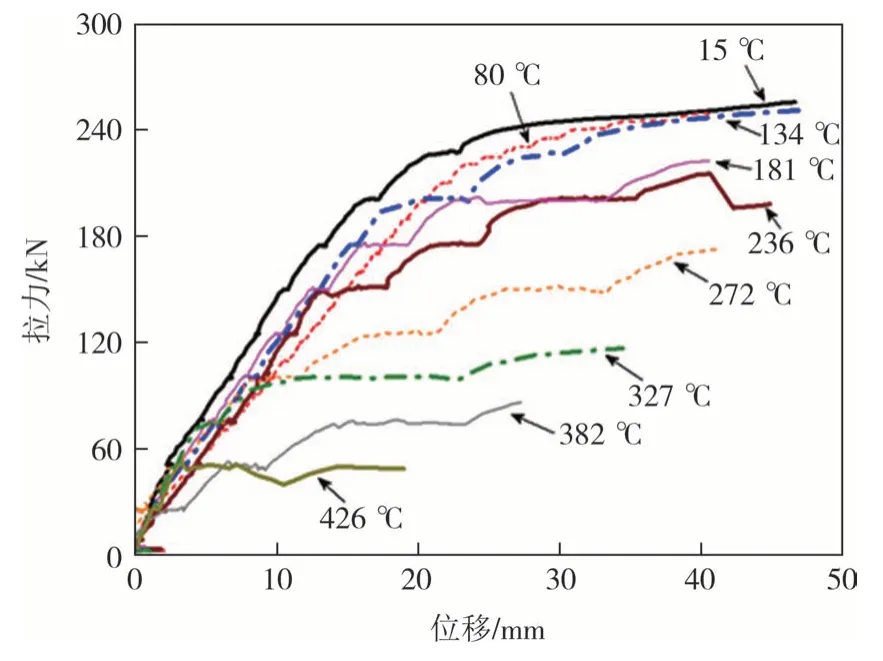

恒温阶段对试件进行分级加载,其拉力-位移关系如图6 所示,每种炉温下选取一个试件结果,图中温度为该试件对应的节点温度.可见:1)在加载前期,试件变形主要是钢绞线的拉伸弹性变形,在施加一级荷载后的恒载阶段内几乎不产生位移,钢绞线未与合金发生滑移;2)在加载后期,无论试件破坏形式为钢绞线断裂还是滑脱,均发生了较大的位移变化,在施加一级荷载后的恒载阶段产生了明显位移.并且,加载后期的恒载阶段产生的位移量随着温度升高而增大.

图6 高温下热铸锚节点试件的拉力-位移关系Fig.6 Tensile force-displacement relationship of hot casting anchorages at elevated temperatures

当节点温度不高于150 ℃时,温度对试件的抗拉极限承载力影响较小;当节点温度高于150 ℃时,试件的抗拉极限承载力随温度升高开始显著减小.这是由于温度超过150 ℃时,热铸锚节点内锌铜合金材性随温度升高而衰减,导致钢绞线与锚具间握裹力减小.

当节点温度不高于300 ℃时,温度对试件的最大位移影响较小,这是由于试件的位移主要为钢绞线的拉伸变形;当节点温度高于300 ℃时,试件的最大位移随温度升高而显著减小,这是由于锌铜合金软化,高温下钢绞线与合金间握裹力小于该温度下钢绞线的抗拉承载力,钢绞线还未进入颈缩阶段,因此拉伸变形小.

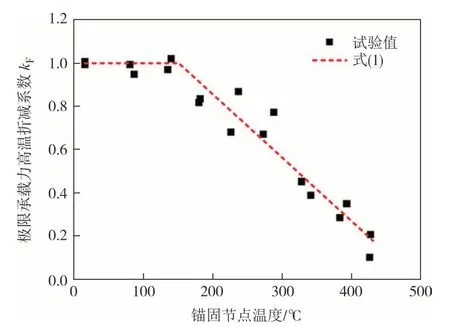

2.4 极限抗拉承载力

预应力钢绞线热铸锚节点试件在高温下的极限抗拉承载力折减系数kF如图7 所示.当温度低于150 ℃时,热铸锚节点的极限抗拉承载力变化很小,在139 ℃时的极限抗拉承载力与常温时相差2.2%.

图7 kF-T试验值与拟合公式比较Fig.7 Comparison of the kF-T relationship between tests and the fitting formula

当温度高于150 ℃时,热铸锚节点的极限承载力开始下降,热铸锚节点温度达到236 ℃、287 ℃、340 ℃、392 ℃和425 ℃时极限承载力只有常温时的86.9%、77.3%、39%、35.2%和10.5%.这是由于钢绞线与锚具的握裹力随温度升高而减小,导致热铸锚节点失效,进而使得试件失效.

根据试验结果,本文提出了钢绞线热铸锚节点高温下极限抗拉承载力折减系数kF拟合公式如下:

式(1)下降段的回归系数R2=0.912 7,具有较好的拟合度.

根据钢绞线热铸锚节点的常温下极限抗拉承载力和高温下极限抗拉承载力折减系数,即可获得节点的高温下极限抗拉承载力.

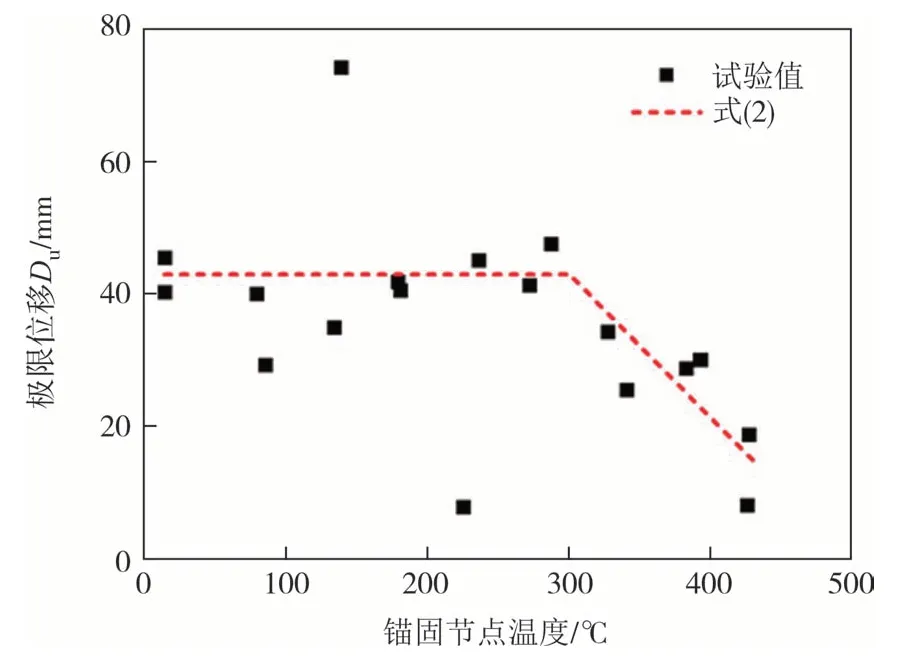

2.5 极限位移

热铸锚节点高温下的极限位移Du如图8 所示.可见,当温度低于300 ℃时,试件的极限位移在43 mm 附近波动,在139 ℃时其极限位移比常温下大72.8%,而在86 ℃和225 ℃时其极限位移分别比常温下小31.4%和81.4%,这是由于制造试件的工艺流程不稳定导致的离散性.

图8 Du-T试验值与拟合公式比较Fig.8 Comparison of the Du-T relationship between tests and the fitting formula

当温度高于300 ℃时,热铸锚节点的极限位移开始下降,热铸锚节点温度达到340 ℃、382 ℃和425 ℃时极限位移分别只有常温时的59.7%、67.3% 和19.3%.

极限位移包括钢绞线的拉伸变形、钢绞线与合金间滑移.温度较低时,锌铜合金软化程度低,钢绞线与合金间握裹力足够大,试件的位移主要为钢绞线的拉伸变形.温度较高时,锌铜合金软化,钢绞线与合金间握裹力小于该温度下钢绞线的抗拉承载力,钢绞线还未进入颈缩阶段,因此拉伸变形小,试件的位移主要为钢绞线与合金间滑移.钢绞线与合金间滑移一旦突破临界点,试件承载力很快丧失,导致钢绞线高温下的极限位移比温度较低时小.

根据试验结果,本文提出了钢绞线热铸锚节点的极限位移Du拟合公式,如式(2):

式(2)下降段的回归系数R2=0.725 1,与试验值比较发现,拟合结果可以较好地反映热铸锚节点极限位移的变化趋势.

3 临界温度与防火设计

从前述试验研究可知,钢绞线热铸锚节点在340 ℃、425 ℃时的极限抗拉承载力分别只有常温的39%和10.5%,因此在火灾下容易出现破坏.为了保证其安全,可采用防火保护,延缓热铸锚节点火灾下升温,使其在设计要求的耐火极限时间内将温度控制在某一温度以下,确保其能够承受外部荷载作用.

从破坏模式角度,当温度低于200 ℃时,试件破坏模式为钢绞线断裂,表明热铸锚节点能提供足够的锚固作用;当温度高于200 ℃时,试件破坏模式为钢绞线滑脱,表明热铸锚节点将先于钢绞线失效.

从极限承载力角度,当温度低于150 ℃时,试件的极限承载力受温度影响很小;在181 ℃时,试件的极限承载力下降至常温的83.6%,考虑到最终破坏模式为钢绞线断裂,因此极限承载力下降是由于高温下钢绞线的抗拉性能下降.当温度高于200 ℃时,试件的极限承载力下降,是由于高温下热铸锚节点的抗拉性能显著衰减.

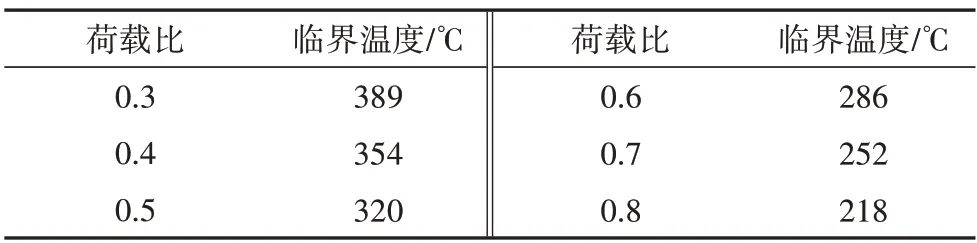

综合以上,本文提出基于极限承载力确定钢绞线热铸锚节点的临界温度.由式(1)可以得到在确定荷载比下所对应的临界温度,见表2.

表2 钢绞线热铸锚节点临界温度汇总Tab.2 Summary of the critical temperature of the anchorage

当节点温度超过临界温度时,热铸锚节点将先于钢绞线失效,使得钢绞线失去锚固而破坏.在对钢绞线进行抗火设计时,可根据钢绞线的荷载比按表2确定热铸锚节点的临界温度,进而利用火灾下钢构件升温计算方法,确定热铸锚节点所需要的防火保护层厚度.

4 结论

本文对预应力钢绞线热铸锚节点进行了高温抗拉性能试验,获得了高温下试件的破坏模式和抗拉承载力,进而给出了高温下抗拉承载力计算方法和临界温度表.

1)温度低于200 ℃时,破坏模式为钢绞线断裂;温度高于200 ℃时,破坏模式通常为钢绞线滑脱.在加载前期,试件变形主要是钢绞线的拉伸变形;在加载后期,温度相对较低时试件变形主要是钢绞线的拉伸变形,温度相对较高时试件变形主要是钢绞线与合金间滑移.

2)温度为150~440 ℃时,钢绞线热铸锚节点的极限抗拉承载力随温度升高而降低,287 ℃、340 ℃、392 ℃和425 ℃时的极限承载力分别为常温时的77.3%、39%、35.2%和10.5%.温度为300~430 ℃时,热铸锚节点的极限位移随温度升高而降低,340 ℃、382 ℃和425 ℃时的极限位移为常温的59.7%、67.3%和19.3%.

3)提出了钢绞线热铸锚节点在高温下极限抗拉承载力折减系数,以及在各荷载比下的临界温度,可用于所有钢绞线热铸锚节点的抗火承载力验算与防火保护层厚度设计.